ABS树脂的色差分析

白延军,马晓坤,杨晓峰,李延春,曹志臣

(1.中国石油吉林石化公司 合成树脂厂,吉林 吉林 132021;2.中国石油吉林石化公司 研究院,吉林 吉林 132021;3.吉林大学 电子科学与工程学院,吉林 长春 130012)

色差又称色像差,是透镜成像的一个严重缺陷,简单来说就是颜色的差别,多发生在以多色光为光源的情况下。影响色差的原因主要由为照射光线的特性、非发光体本身的吸收、反射特性和人的视觉器官或测试仪器的精度几个方面,而且其中任意因素发生变化都会引起色差的变化[1-2]。

ABS作为一种综合性能优异的通用塑料,广泛应用于电子、电器、汽车、建筑等领域。丙烯腈-丁二烯-苯乙烯塑料(ABS)具有良好的表面光泽和耐化学药品性,坚韧、质硬、加工性良好,在家电领域广泛使用[3-4]。白色家电也称为白电,多为减轻人们的劳动强度,比如洗衣机、干衣机、洗碗机、微波炉、烤箱等部分厨房电器;改善生活环境提高物质生活水平,比如空调器、热水器、电冰箱、酒柜等,是ABS树脂产品的重要应用领域。ABS中含有聚丁二烯橡胶相,在光热的作用下容易发生黄变现象,因此家电塑料部件在使用和运输过程中颜色的稳定性受到广泛关注。

作者是在研究ABS耐黄变过程中积累的数据的基础上整理的。实验过程包括不同抗氧剂含量、不同加入工艺、不同橡胶含量等系列数据,只是对色差测试方法研究的一部分。

1 实验部分

1.1 原料与设备

ABS接枝聚合物:吉林石化公司合成树脂厂生产;丙烯腈-苯乙烯共聚物(SAN树脂):吉林石化公司合成树脂厂生产;硬脂酸镁:郑州弘益泰化工产品有限公司;乙烯基二硬脂酰胺(EBS):吉化精细化学品厂;二硬脂季戊四醇二亚磷酸酯(SPEP):济南浩化实业有限责任公司;四[β-(3,5-二叔丁基-4-羟基苯基)丙酸]季戊四醇酯(抗氧剂1010):吉林星云工贸有限公司,均为工业品。

挤出机:东芝TM48,注塑机:EC130S,注塑机:IS180,均为日本东芝公司;高端色差仪:Ultra Scan Pro,Hunterlab公司。色度分析按ASTM D1925—70(1988)测试标准进行。

1.2 实验方法

将各种原料按设计的配方进行共混挤出形成ABS树脂。挤出温度200 ℃,挤出50 kg样品,将样品搅拌混合,确保样品的均匀。

将ABS树脂按照设计方案进行烘干、注塑成型进行白度与黄色指数的测试,并计算色差变化。注塑机各段温度分别为200、205、205、200 ℃;注塑压力为90 MPa,冷却时间为40 s。测试样条统一用C2光源为测试标准光源,利用RSW-镜面全反射测试ABS产品样片的色度。记录L、a、b数值,并按照下列公式进行计算色差。

ΔE=[(ΔL)2+(Δa)2+(Δb)2]1/2

其中ΔE为色差变化;ΔL为测试L值与标准L值的差,即ΔL=L测试值-L标准值;Δa为测试a值与标准a值的差,即Δa=a测试值-a标准值;Δb为测试b值与标准b值的差,即Δb=b测试值-b标准值。

2 结果与讨论

2.1 样品放置时间对色差的影响

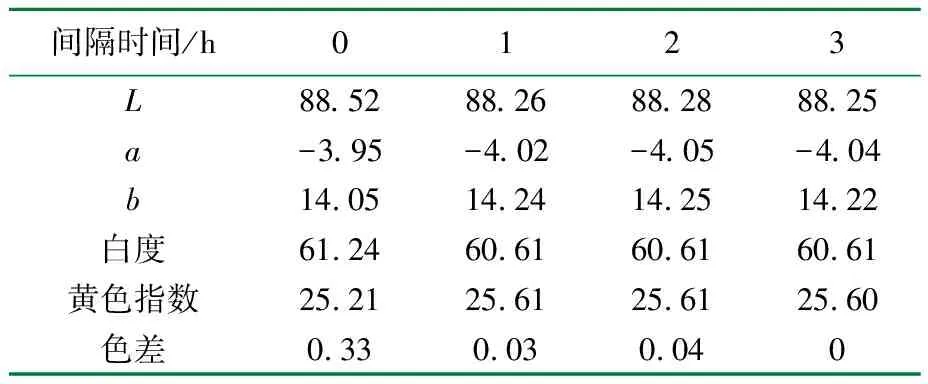

将注塑样件在恒温25 ℃,避光条件下放置不同时间,考察色差的变化。分析测试的结果见表1。

表1 放置时间对ABS树脂色差的影响

表1测试的结果表明,除了放置0 h的样件白度为61.24略高外,放置1、2、3 h的样件白度均为60.61,可见样品放置1 h后白度略有增加,并且数值基本稳定。同样黄色指数略有增加,也是放置1 h后数据基本稳定。

以放置3 h的样品为标准板,计算其它样品的色差,结果表明刚成型的样件色差较大,放置1 h后色差基本稳定。这说明了由于注塑后样件未冷却,其表面仍有注塑后的余温,因此与放置后的样品有一定色差。就色差稳定性来说,样件放置一段时间更加稳定,因此考虑在以后的测试结果中均将样件放置2 h,用于稳定色差。

2.2 烘干时间对ABS色差的影响

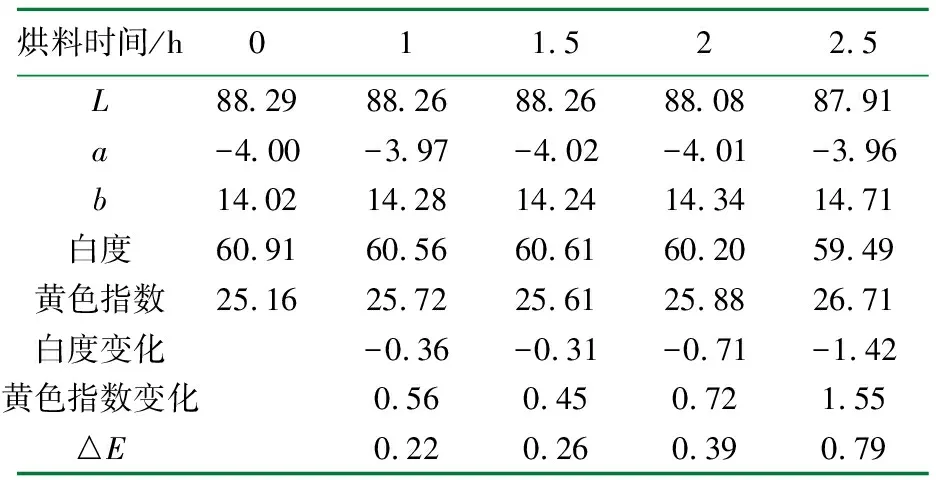

将ABS树脂在80 ℃下烘干不同的时间,再将产品进行注塑成型,放置2 h后进行测试,其结果见表2。

表2 烘干时间对ABS树脂色差的影响

由测试数据可以看出,将ABS产品进行烘干处理后,产品的白度都有所下降,从未烘干的60.91逐步下降到59.49;与之相对比的是黄色指数的增加也呈现相同的规律。以未烘干产品的L、a、b值为标准值,对烘干后产品的进行色差计算,色差变化分别为0.22、0.26、0.39、0.79。由此看出,在80 ℃的温度下烘干时间超过2 h,会因为产品受热时间过长而导致色差的变化过大。故此在测试白度分析色差的实验中,烘干时间不宜过长,控制在2 h以内。

2.3 样件尺寸对色差的影响

ABS树脂需要通过注塑机注塑成片状样件才能进行颜色测试,分别在2台注塑机上,采用ASTM和ISO标准样件进行测试。同时在同一台注塑机上选择不同厚度的样件进行对比测试。结果见表3。

表3 样件尺寸对色差测试的影响

试件厚度对色差测试影响很大,同一台注塑机一次成型的不同厚度制件色差较大,这主要是由于色差测试过程涉及光线反射,ABS树脂有一定的透光性,样件的厚度不同对光线的反射作用也不同,这就造成同一样品的测试色差。不同注塑机由于注塑量不同,虽然注塑工艺相同,但物料在筒体内高温停留时间不同,造成色差测试结果的偏差。因此测试过程应统一测试条件,否则数据没有可比性。

3 结 论

(1) 样件成型后放置2 h后色差的变化相对稳定;

(2) 测试样件在80 ℃下烘干,色差随时间的延长而增大,最佳烘干时间为2 h以内;

(3) 不同厚度的样件的颜色数据差异较大,测试色差需要固定测试条件。

[ 参 考 文 献 ]

[1] 谢志刚,吴立峰,吴青,等.荧光增白剂在PP、ABS中的应用研究[J].上海塑料,1999(4):21-25.

[2] T Bhaskar,K Murai,T Matsui,et al.Studies on thermal degradation of acrylonitrile/butadiene/styrene copolymer(ABS-Br) containing brominated flame retardant[J].J Anal Appl Pyrolysis,2003,70:369-381.

[3] 李明,李玉芳.国内外ABS树脂生产现状及市场分析[J].石油化工技术经济,2006,22(1):28-34.

[4] 崔小明.我国ABS树脂供需分析及发展建议化工新型材料[J].2003,31(8):1-5.