钢企冷轧厂保安氮气管网方案探讨

张宝峰

(唐山唐钢气体有限公司,河北唐山 063016)

引言

某企业拥有4 套空气分离装置和一套液化装置,空分为四川空分设备制造厂制造,采用第六代全低压外压缩分子筛空分流程。

配套高压氮压机生产能力为150 000 m3/h,压力为1.6~2.5 MPa。低压氮气量为188 000 m3/h 左右,压力0.6~0.7 MPa。供应三座冷轧厂氮气,低压氮气从低压管网上供应,不足氮气或事故状态下从高压管网补充。

保安氮气管网配置方案有两种思路,一种是高压氮气供应到冷轧用户并在各用户处分别设计保安氮气球罐;二是高压氮气供应到用户,但保安氮气球罐集中在气体厂。

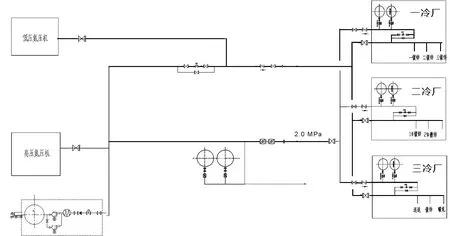

1 方案1

方案1 为设计院正常设计冷轧厂氮气供应方案,产品氮气经过压缩供应冷轧厂氮气,压力用量满足正常使用要求0.6 MPa,同时供应一路高压氮气2.0 MPa 进入冷轧厂内对冷轧厂内保安氮气球罐进行供应。低压氮气管网供应出现问题,保安氮气球罐进行紧急供应。方案1系统图见图1。

图1 方案1冷轧氮气供应系统图

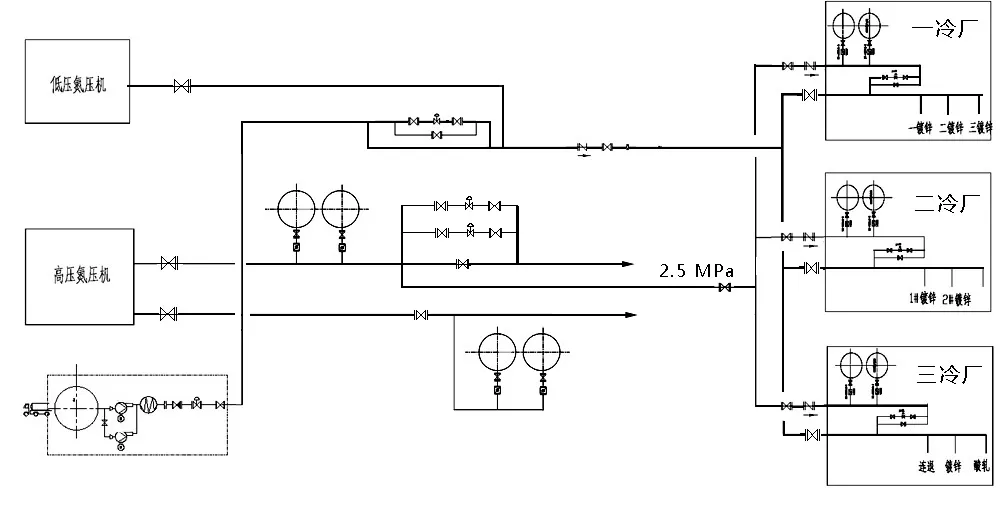

2 方案2

方案2 为优化供应方案,产品氮气经过压缩供应冷轧厂低压氮气,压力用量满足正常使用要求0.6 MPa,同时增加供应一路高压氮气2.5 MPa(来源气体公司院内2 个2 000 m3氮气球罐),进入冷轧厂内作为事故状态下保安氮气。方案2系统图见图2。

图2 方案2冷轧氮气供应系统图

当低压氮气供应出现问题,保安高压氮气2.5 MPa 保安氮气球罐由气体公司院内氮球进行供应。保安氮气球罐由冷轧厂院内转移到气体公司院内用2 个2 000 m3、2.5 MPa 高压氮球取代6 个400 m3、2.0 MPa氮球。

3 可行性分析

由于用户增加、用气不在一个地点,提出两种方案。方案一:沿用设计院正常设计每一冷轧厂用气处设计2 个400 m3保安氮球作为故障下介质供应。方案二:集中管理,保安氮气球罐集中供应,气体公司统一提供2 个2 000 m3,作为3 个冷轧厂保安氮气使用,满足事故状态氮气供应。

方案一氮气球罐较为分散,且6 个400 m3氮气球罐占地面积较大。方案二并入2 个2 000 m3氮气球罐,对比方案一中6 个400 m3氮气球罐,标准水容积增加1 600 m3。并且氮气球罐压力由方案一中2.0 MPa提高到2.5 MPa。

4 优缺点分析

对氮气系统进行优化供应,结合该企业氮气供应系统复杂性。经过仔细比对,分析关键节点的控制情况。

(1)增加2.5 MPa高压氮气系统

设计2.5 MPa 氮气高压系统,预留冷轧厂氮气供应阀门。管网形成后三个冷轧厂高压事故氮气进行合口,可以进行正常供应。增加管网控制复杂性,提供2.5 MPa高压氮气。

(2)2.5 MPa高压系统增加2个2 000 m3氮球

2.5 MPa 系统增加2 个2 000 m3氮球,正常生产作为高压氮气缓冲,提供一部分高压氮气补充1.8 MPa氮气系统短时间供应不足情况。2.5 MPa高压氮气系统正常运行压力控制在2.0 MPa 到2.5 MPa,低压1.8 MPa时2.5 MPa氮气球罐联锁调整控制不再向其他系统提供氮气,保证氮气球罐日常生产最低存储气量,保障冷轧厂事故氮气使用。并入2 个2 000 m3氮球主要考虑氮气球罐检验期间的保安氮气供应。

(3)后备系统氮气汽化供应

方案1 和2 都有氮气后备汽化供应,保证在事故状态下通过液体氮汽化供应冷轧氮气,汽化氮气供应冷轧厂和炼铁厂等用户。

综合分析选择方案2,有利于减少保安氮气球罐的数量便于管理和维护,同时减少保安氮气球罐占地面积。将多处用户需求其中考虑,优化管网供应方式,降低投资。

5 结论

对冷轧保安氮气设计思路进行分析,通过集中供应冷轧保安氮气,减少小氮气球罐的数量和球罐占地面积。结合管网实际运行情况,在保证用户用气安全的前提下进行设计优化,提出优化保安氮气供应的方案,并讨论验证,供同行参考。