宽薄船板组织性能和焊接接头残余应力特征研究

靳 星,黄道龙

(1.南京钢铁股份有限公司板材事业部,江苏南京 210035;2.安徽工业大学冶金工程学院,安徽马鞍山 243000)

前言

宽薄船板广泛用于船体上层建筑,对于邮轮、客滚船等船型,上层建筑多以4~6 mm 的钢质薄板结构为主[1,2],由于其结构特点,船体建造对钢板材料提出了较高要求,如重量控制、表面质量、内应力和良好的焊接性能等技术要求,为提升建造效率,采用高效激光复合焊对薄板进行焊接[3-4]。对宽薄板的力学性能、焊接性能以及残余应力等有较高要求,这些指标直接影响到船体分段的建造精度和变形控制。正常情况下,热轧钢板的化学成分和轧制工艺决定了钢板的力学性能[5],而焊接后焊接接头的残余应力控制则对分段制作建造具有重要影响[6,7]。目前钢板的残余应力尚无统一的评价方法和标准,传统的应力测试方法也不能对薄板焊接应用提供参考,关于薄板高效激光焊的相关研究相对较少。因此,宽薄板的组织性能和残余应力特征研究对于产品应用具有重要的实际意义。

以5 mm厚宽薄船板为研究对象,对比两种成分热轧薄钢板的组织结构和性能,并对相应的高效激光复合焊焊板残余应力进行了对比分析,分析研究结果为宽薄板成分选择提供实验和理论依据。

1 实验材料与方法

研究选用的钢板为成分不同(定义为低碳0.10%C 和中碳0.16%C)的厚5 mm 宽3 000 mm 的宽薄船板,化学成分如表1 所列。采用炉卷轧机热轧成型,所用板坯规格为150 mm×2 970 mm×8 550 mm的连铸坯,热轧出炉温度约1 230 ℃,在炉时间约210 min,终轧温度约775 ℃。

表1 宽薄板的化学成分(质量分数)

采用等离子切割机沿上述薄板宽度方向1/2 分别截取76 cm(沿横向)和16 cm(沿轧向)的试验板4块,并采用激光焊分别将成分相同的薄板成对焊接在一起,焊接板未开破口。激光焊工艺参数为:功率3 kW,送丝速度12 m/min,电弧电流275 A,电弧电压29.7 V,焊接速度1.5 m/min,焊接间隙1.2 mm,保护气25 L/min Ar+20%CO2。

采用超声波残余应力检测仪测试焊板的表面残余应力特征,在进行残余应力测试之前,在焊板表面勾画平行于轧向和横向的网格,以焊缝中心为基点,间隔2 cm 对称勾画平行于焊缝(横向)的平行线。以起弧中心为基点,间隔9 cm 对称勾画平行于轧向的平行线,残余应力测试点位于上述平行线的交汇处,如图1所示,残余应力检测采用超声波残余应力检测仪来完成。图中的凹坑为采用超声波残余应力检测仪检测完残余应力后又采用X-射线衍射法测定距焊板表面1 mm 处残余应力时所制备的检测点,不在研究范围内。

图1 薄板激光焊焊板特征及残余应力测试网格

采用光学金相显微镜(OM)、扫描电子显微镜(SEM)和万能力学性能试验机等对钢质薄板及焊板中部焊缝区和过热区的组织结构、力学性能和断口特征等进行测试分析。

2 实验结果与分析

2.1 宽薄板的组织结构和性能分析

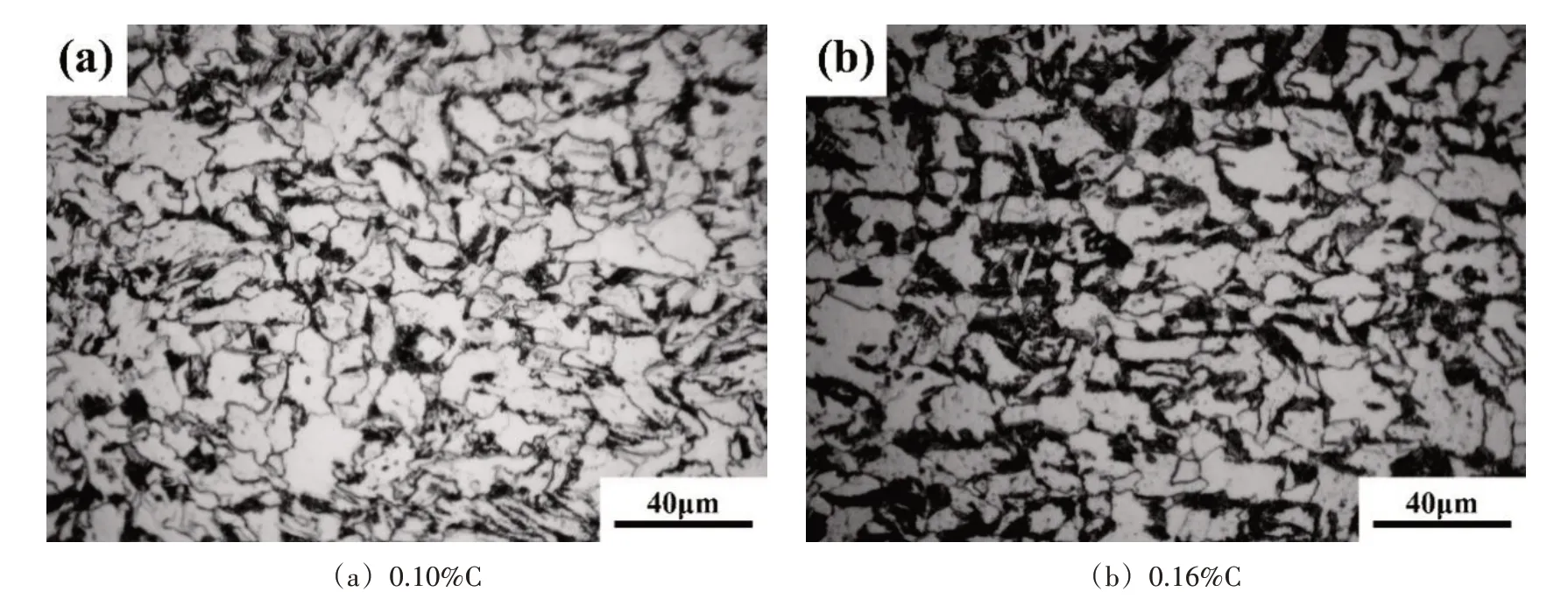

图2 为宽薄板在500 倍放大倍数下的光学显微组织特征。两种碳含量的薄板均由呈白色分布的铁素体和呈黑色分布的珠光体构成,二者在组织类型上差异不大。比较图2(a)与(b)可知,中碳薄板中的珠光体含量高于低碳,铁素体晶粒尺寸均匀程度低于低碳薄板,中碳薄板中的碳含量比前者高是珠光体含量高的主要原因;而中碳设计薄板含有的强碳化物形成元素Nb 和Ti 的质量分数高于低碳薄板,则可能是前者铁素体晶粒尺寸比后者大的主要原因。

图2 宽薄板的焊前组织特征

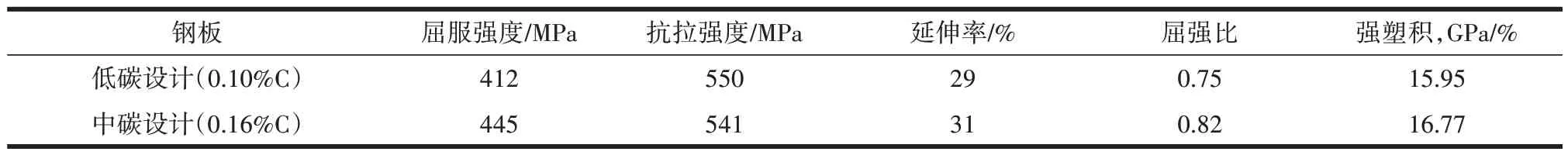

表2 为上述薄板的力学性能,由表2 可知,低碳薄板的塑性、屈强比和韧性(强塑积)均比中碳薄板的低,说明低碳薄板基体组织具有比中碳薄板更高的加工硬化能力。上述结果可由拉伸断口形貌特征加以佐证,如图3所示。

由图3所示的宽薄板的拉伸断口SEM形貌特征可知,两种薄板的拉伸断口均呈典型的韧窝形貌,说明其拉伸断裂属于韧性断裂。比较不同薄板的拉伸断口韧窝特征可知,中碳薄板拉伸断口韧窝大而且深(图3b),而低碳薄板拉伸断口韧窝则相对较小且较浅(图3a)。一般认为[8],韧性断裂韧窝的大小和深浅取决于主要取决于基体的塑性变形能力以及第二相的数量和分布。韧窝大而且深预示着基体的塑性和韧性好,第二相少且分布均匀;若韧窝小而浅则预示着基体的加工硬化能力较强(屈强比低)[8]。图3所示的宽薄板拉伸断口特征与表2所列的结果是一致的,该断口特征也说明中碳薄板中第二相较少且分布均匀,而低碳薄板中的第二相则相对较多。

图3 宽薄板焊前拉伸断口特征

表2 宽薄板的力学性能

较细的铁素体晶粒尺寸及较低的珠光体含量对提高薄板的塑性和韧性(强塑积)有利,低碳薄板中的碳化物含量较多,第二相强化对其塑性和韧性的降低作用则比对中碳薄板的降低作用大。在细晶强化、第二相强化和珠光体强化等的联合作用下,使中碳薄板力学性能呈现出表2所列的变化。

对5mm 厚中碳和低碳宽薄板焊接前内应力情况进行分析评估,采用超声波残余应力检测仪,中碳钢板残余应力平均值在7.5(相对值),低碳设计残余应力平均值在7.6(相对值),二者内应力偏差1.3%,从残余内应力测试结果看,二者内应力水平相当。

2.2 宽薄板激光焊焊板的残余应力特征分析

图4(a)和(b)分别为采用超声波残余应力检测仪测定的两块低碳焊板的表面残余应力分布特征,其中图4(a)和(b)分别取自厚5 mm、宽3 000 mm 的低碳宽薄板不同部位并两两焊接在一起所得焊板(如图1所示)的表面残余应力分布。距焊缝中心区域约0.43±0.10 cm 范围内(约处于焊缝区和过热区)的残余应力比其他区域(正火区和母材区)大,焊缝区、过热区和正火区的残余应力沿焊缝中心区域基本呈对称分布且在收弧区域的残余应力较大,但残余应力沿母材区的分布的对称性则较差,有较高的残余应力延伸至母材区。

图4 激光焊焊接宽薄板表面残余应力分布特征

图4 中,(a)(b)0.10%C,(c)(d)0.16%C,与低碳焊板表面的残余应力分布特征类似,中碳焊板焊缝区和过热区(焊板焊缝中心区域约0.36±0.23 cm 范围)总的残余应力比正火区和母材区的大,焊缝区、过热区和正火区的残余应力沿焊缝中心区域也基本呈对称分布且在收弧区域的残余应力较大,如图4(c)和(d)所示。比较残余应力在两种成分焊板表面的残余应力大小及分布特征可见,中碳焊板焊缝区和过热区中总的残余应力平均值(相对值约7.56)比低碳焊板(相对值约8.17)的小。残余应力沿焊缝对称分布情况中碳焊板好于低碳焊板,除了距起弧区和收弧区较近测试点(约9 cm)外,中碳焊板中几乎没有较高的残余应力延伸至母材区。

残余应力比较结果表明,低碳焊板焊缝区和过热区总的残余应力平均值及高残余应力沿焊缝长度方向的分布区间比中碳焊板的大且宽,焊接过程对母材区域残余应力分布的影响低碳大于中碳焊板。

图5为激光焊焊接宽薄板中部焊板焊缝区和过热区的组织特征。图5 中,(a)(b)0.10%C,(c)(d)0.16%C。由成分设计可知,低碳薄板中淬透性的元素含量大于中碳,在激光焊接热循环过程中,焊缝过热区中生成针状铁素体(本质上是贝氏体铁素体或粒状贝氏体与贝氏体铁素体组成的复相组织[9])的倾向比中碳薄板大,如图5(a)和(c)所示。在焊缝区域的先共析铁素体数量低碳焊板少于比中碳焊板,针状铁素体高于中碳。由于针状铁素体的亚结构是高密度位错[9],上述表明低碳焊板焊缝区中位错密度的高于中碳,较高的位错密度增大了晶格畸变,提高了残余应力。

对于焊板过热区而言,由于两种成分薄板中均含有Mn、Si 等提高淬透性的元素,在激光焊焊接冷却过程中,5 mm 钢板焊接冷却速度快,在焊板过热区中形成了完全的马氏体组织[6-7],如图5(b)和(d)所示。因低碳薄板的淬透性高于中碳薄板,则在激光焊焊接过程中低碳薄板过热区中形成马氏体的速度高于中碳,导致过热区中相变应力高,提高了残余应力。

图5 激光焊焊接宽薄板焊板焊缝区(a)(c)和过热区(b)(d)的组织特征

综上所述,低碳焊板焊缝区和过热区中总的残余应力平均值比中碳焊板大,低碳焊板在后续加工过程中因残余应力释放而致的变形比中碳焊板大且不均匀[8-9],这对于薄板的焊接和变形控制极为不利。因此,从组织性能和焊接接头残余应力角度考虑,中碳成分设计的宽薄船板有利于内应力均匀性和焊接变形控制。

3 结论

(1)两种成分设计的钢板组织均由铁素体和珠光体构成,中碳薄板中的珠光体含量高于低碳,铁素体晶粒尺寸略大于比低碳薄板;二者强度水平相当,但前者的塑性和韧性(强塑积)高于后者。

(2)对钢板激光复合焊焊接接头残余应力特征进行分析,焊板焊缝区、过热区和正火区的残余应力沿焊缝中心区域基本呈对称分布。低碳焊板焊缝区和过热区中总的残余应力平均值高于中碳焊板;残余应力沿焊缝的对称性分布比中碳焊板差,在低碳焊板中存在向母材区随机延伸的较高残余应力。

(3)在相同强度水平下,从组织性能和焊接接头残余应力控制考虑,中碳成分设计的宽薄船板焊接接头内应力分布和焊接变形控制优于低碳,有利于内应力均匀性和焊接变形控制。