镀锌双相钢表面漏镀缺陷成因分析

李雄杰,马二清,肖洋洋,景宏亮

(马鞍山钢铁股份有限公司,安徽马鞍山 243003)

引言

轻量化技术[1]作为汽车节能减排的重要手段,是当前及未来汽车领域的关键性技术。而作为第一代先进高强钢的典型代表,双相钢(DP,Dual Phase Steel)具有高强度、良好的焊接及涂装性能等特点,成为用途广、用量大、应用技术较为成熟的汽车用先进高强钢(AHSS)。钢板表面热浸镀锌是起到提高钢板表面防护的重要手段之一。因热浸镀锌DP 钢中需添加更多的Si、Mn、Cr等合金元素保证强度,而该类合金元素的添加会导致钢板表面浸润性[2]下降,从而对热浸镀锌条件造成更大的挑战。热浸镀表面质量是影响表面耐蚀性的重要因素。研究借助扫描电子显微镜对一种热浸镀锌DP600表面漏镀缺陷进行形貌表征及区域成分分析,发现造成的漏镀缺陷原因并消除缺陷。

1 实验材料及试样制备

1.1 实验材料

图1为漏镀缺陷宏观形貌。试样取自连续热浸镀锌机组生产的厚度为1.6 mm 的热浸镀锌DP600带钢,表1为试验钢化学成分。关键工艺参数为:产线速度59 m/min、退火温度777 ℃、缓冷终止温度620 ℃和快冷终止温度460 ℃。

图1 漏镀缺陷宏观形貌

表1 试验钢化学成分 wt.%

1.2 试样制备

利用剪床制备长×宽约为18 mm×12 mm 的试样,采用SIGMA 500 型扫描电子显微镜对缺陷试样进行表征分析。检测试样经过无水酒精中电磁振荡清洗并迅速风干处理。试样为镀锌态及去锌层态(图2)。去锌层态采用添加适量缓蚀剂的5%盐酸水溶液酸洗获得。

图2 扫描检测试样

2 结果与讨论

2.1 镀锌态

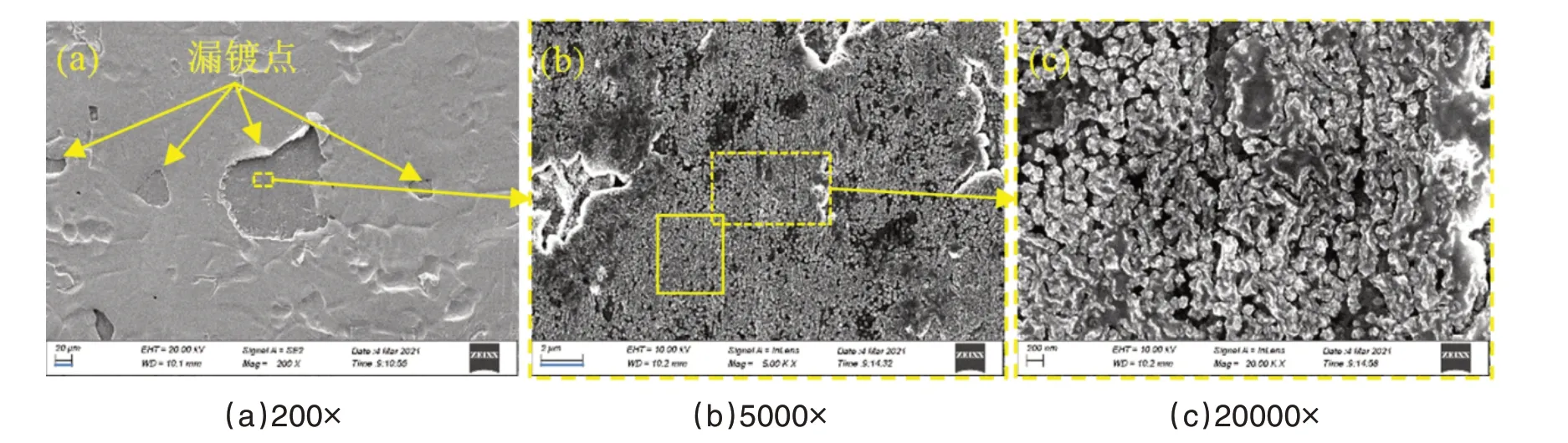

图3为镀锌态扫描电镜二次电子形貌。图3a观察到镀锌表面存在大量无特定形状的漏镀点,尺寸为10~100 μm 级。图3b 和图3c 为漏镀区(虚线框)逐步放大5 000×和20 000×的表面形貌,表面覆盖一层粒径约为150 nm的颗粒状物质。

图4 为图3b 实线框区域能谱分析结果。该区域含有的主要合金元素为69.7%Fe、23.6%Zn、3.7%Mn 和3.0%O。锌液成分为含0.22%Al 的液态Zn,Zn 的来源为锌锅中Zn 残留在带钢表面。Fe 和Mn来源为基体添加的化学成分,检测到的O只可能是镀锌前基板氧化导致的。按照3.0%Mn 形成MnO测算,约消耗1.1%O,由此可进一步推断,基板表面氧化物类型为Mn 和Fe 的氧化物。查找O 的来源对解决缺陷至关重要。

图4 图3b实线框区域能谱分析

2.2 去锌层态

图5 为对应图3b 漏镀区去除表面锌层状态下的表面扫描电镜形貌,图5a~c 放大倍数分别为100×、500×和2 000×。图5a浅色和深色区域分别对应有和无Fe2Al5抑制层区域,即图5c 中A 和B 区。从图5b 中可观察到Fe2Al5抑制层具有明显“边界”,且B 区相邻边界可以重新拼合为一个完整的区域,有明显的“薄膜”撕裂的特征。从图5c 的表面相貌观察,A 区的Fe2Al5抑制层颗粒呈常规的米粒状,长短轴比例约为2,长轴方向长度约为500~800 nm;而B 区Fe2Al5抑制层形成受阻,存在制约Fe2Al5抑制层形成的因素。

图3 镀锌态缺陷区形貌

图6 为图5c中A 和B 区域的能谱谱图。谱图表明A 区Al 含量为9.6%,Fe2Al5抑制层充分形成;而B区Al 含量仅为2.9%,抑制层未充分形成。A 区和B区检测到的O 含量分别为0.6%和0.5%,这一特征进一步佐证,基板表面有明显氧化的推断。

图5 镀锌态缺陷区形貌

图6 图5c中A区和B区能谱

2.3 讨论

漏镀缺陷为数十微米级漏镀点片区,去锌层后Fe2Al5抑制层有明确清晰“边界”,“边界”两侧表现为抑制层生成正常和受阻的两种形态。这些缺陷特征与Takashi Kawano[3]和Giorgi[4]等人研究的点状漏镀缺陷的结果一致,导致缺陷的直接原因是锌锅液面Al2O3薄膜粘附带钢表面。而该缺陷中在镀锌态漏镀区域覆盖Mn 和Fe 的氧化物颗粒,怀疑是由于基板表面氧化所致。

L·Bordignon[5]研究镀锌DP 钢和低合金含量的IF 钢同等热浸镀条件下的浸润性,结果表明DP 钢的浸润角较IF 钢更高,锌层附着力更低。这是由于DP 钢需要添加较高的Si、Mn、Cr 等合金元素达到一定的强度等级,但这些合金元素会在热轧及连续热浸镀退火过程中富集在基板表面,从而形成Si、Mn、Cr等氧化物[6-7],进而影响锌在基板表面的粘附。因此,高表面质量的镀锌高强钢对工艺及设备的要求也更高。而该镀锌DP 钢漏镀缺陷是在镀锌机组批量化应用后偶发,应与该机组的环境变化直接相关,实际检测结果也表明基板表面存在Mn、Fe 的氧化物颗粒。

由此推断很可能是镀锌机组锌鼻子区域泄漏,基板表面明显氧化和锌锅液面Al2O3薄膜增多,恶化DP 钢的浸润条件,进而导致锌锅Al2O3薄膜先于锌液粘附到带钢表面,Fe2Al5抑制层形成受阻,影响锌层粘附。经检测锌鼻子法兰连接处存在0.1 Pa·L/s泄漏点,封堵后漏镀缺陷消除。对应锌鼻子法兰连接处的泄漏位置呈灰褐色(图7a),证实该区域存在泄漏。图7b为热浸镀锌镀层表面质量。

图7 镀锌态缺陷区形貌

3 结论

通过对镀锌DP 钢漏镀缺陷开展镀锌态和去锌层态的表面形貌表征及能谱分析,总结如下:

(1)漏镀缺陷表现为10~100 μm 级漏镀点组成的片区,镀锌态漏镀区存在尺寸约150 nm 的Mn 的和Fe的氧化物颗粒;

(2)去锌层态可观察到清晰的Fe2Al5抑制层颗粒“边界”,无抑制层区域的Al 含量显著低于正常Fe2Al5抑制层区域,分别为2.9%和9.6%;

(3)DP钢漏镀缺陷产生原因是锌鼻子法兰连接处泄漏,基板表面形成Mn 的和Fe 的氧化物颗粒层使钢板表面浸润性变差,锌锅液面Al2O3薄膜先于锌液粘附带钢表面,诱发漏镀;

(4)锌鼻子法兰连接处堵漏后,缺陷消除。