构筑TiO2/碳纤维多级增强树脂基复合材料研究

费 杰, 李 盟, 郑欣慧

(陕西科技大学 材料科学与工程学院 陕西省无机材料绿色制备与功能化重点实验室, 陕西 西安 710021)

0 引言

碳纤维具有高抗热震性、高比模量、高抗拉伸强度、化学性质稳定以及自润滑性能等优点被用作复合材料的主要承载成分[1,2].碳纤维与基体的界面性能在复合材料的应用中起着举足轻重的作用[3].然而,碳纤维表面呈化学惰性,浸润性差,使界面强度降低,影响了碳纤维复合材料的整体机械性能[4-6].因此,碳纤维表面改性以调节与树脂基体的界面粘合性是当前研究的重要课题.

在碳纤维表面生长纳米氧化物以改善复合界面已成为研究热点.Yao X等[7]研究采用电泳沉积法在碳纤维表面沉积羧化碳纳米管,以得到良好的碳纤维/树脂界面.结果表明,改性复合材料具有较高的抗剪强度,界面抗剪强度提高了89.4%,层间抗剪强度提高了58.6%.Deka B K等[8]成功地在碳纤维表面接枝CuO纳米线后,复合材料的机械性能得到显着改善,拉伸强度和模量分别提高了42.8%和33.1%.因此,纳米氧化物在碳纤维表面生长是良好的发展方向,有利于提高复合材料的性能.

TiO2作为一种重要的无机材料,具有硬度适中、表面活性高、制备工艺简单和形貌可控等优点[9,10].研究者将颗粒状、棒状和薄膜状TiO2与碳纤维协同,用于改善复合材料的界面性能和摩擦学性能,效果明显.Zhang G等[11]将TiO2纳米颗粒引入到短切碳纤维复合摩擦材料中,TiO2纳米颗粒在摩擦过程中充当“滚轴”,延缓了在机械外力下碳纤维引起的剥离破碎,提高了耐磨性能.Jiang Z等[12]研究了亚微米TiO2颗粒对短切碳纤维增强聚苯硫砜基复合材料摩擦磨损行为的影响,当TiO2颗粒体积分数为5%时,复合材料表现出最低的磨损率.然而,一些研究表明,树脂基体和碳纤维之间粘合处的断裂是导致复合材料失效的主要因素[13,14].因此,研究人员建议在纳米氧化物和树脂基体之间引入过渡层,以进一步改善两者之间的结合.

基于此,本文提出了一种在碳纤维和树脂基体之间引入TiO2纳米线-TiO2薄膜过渡层的新思路,以构筑多级增强体,有效地提高了复合材料的界面结合强度,进而提升复合材料的综合性能.

1 实验部分

1.1 原材料

增强纤维: PAN基3K平铺碳纤维布;基体:丁腈橡胶改性酚醛树脂;钛源:钛酸四丁酯,化学纯,上海试剂.

1.2 实验仪器及分析方法

采用X光衍射仪(D/max2200PC)对碳纤维及其表面TiO2物相及结晶度进行表征;采用美国FEI公司的Q45型扫描电子显微镜(SEM) 对样品表面形貌进行表征分析;采用美国FEI透射电子显微镜(TEM) 对TiO2薄膜、纳米线与碳纤维之间结合情况进行进一步表征;采用英国X光电子能谱对碳布纤维表面物质变化及官能团变化情况进行分析表征;采用傅里叶红外光谱仪(VERTE70,Bruker)测试碳布纤维表面基团种类进行分析表征;采用济南中路昌试验机公司WDW-50H型万能试验机对复合材料进行弯曲性能测试.

采用CFT-I型表面综合性能测试仪(兰州中科凯华科技有限公司)测试样品的摩擦学性能.在不同的加载压力和不同电机转速测试条件下,测定样品的动摩擦系数和磨损量等.CFT-I型表面性能综合测试仪由多个功能模块组成,摩擦材料样品的摩擦学特性可以使用不同的摩擦方法进行测试,例如旋转,环形块和往复运动.主要的测试方法是往复摩擦.

测试仪的主要的性能指标如下:摩擦方式为面-面接触;转速300~600 r/min,加载压力50~200 N;对偶件为铜块;润滑油为N32#机油.测试前,将样品放入烧杯中用润滑油浸透,时间应超过24 h,并进行磨合处理,在低压力、低转速下,在30 min内多次进行摩擦磨损实验,使样品摩擦系数稳定在一定范围.样品尺寸:长、宽、高分别为50 mm、30 mm、0.6 mm.

根据GB/T 13826-2008,测量连续啮合循环后样品的磨损率.样品的磨损率计算公式如式(1)所示:

V=(A×Δh)/(n×1/2I0ω2)

(1)

式(1)中:V-磨损率, mm3/J;A-样品接触面积, mm2;ΔH-样品厚度的变化, mm;n-参与周期数;I0-总惯量, Kg m2;ω-相对角速度, rad/s.

样品的磨损量计算公式如式(2)所示:

(2)

式(2)中:V-磨损量, mm3;d-样品磨损痕迹的长度, mm;ΔYi-M-样品磨损痕迹的深度, mm;ΔXi-样品磨痕宽度, mm;n-制动次数.

1.3 样品制备

(1)碳纤维预处理

碳纤维裁剪为5 cm×9 cm的长方形并锁边,将碳纤维置于丙酮和无水乙醇比例为1∶1的混合溶液中浸泡24~48 h,去除碳纤维表面的上浆剂.随后将上述处理后的碳纤维浸泡于H2O2溶液24 h,浸泡后取出用去离子水进行清洗,放置在60 ℃电热鼓风干燥箱中烘干,得到活化碳纤维.

(2)碳纤维表面预制TiO2薄膜层

配置TiO2溶胶:取300 mL无水乙醇于烧杯,逐滴加入浓盐酸3 mL,并持续搅拌.再向上述溶液中加入60 mL钛酸四丁酯,持续搅拌30 min,陈化12 h,得到TiO2溶胶.将(1)中活化碳纤维安装至提拉镀膜机上,并将碳纤维浸泡于上述TiO2溶胶中5 min,以10 mm/min速度取出碳布,置于60 ℃鼓风烘箱中热处理15 min,随后自然冷却.此步骤分别反复1、3、5次,得到不同厚度的TiO2薄膜-碳纤维.

(3)构筑TiO2纳米线-薄膜多级增强体

称取33.2 g的NaOH溶于500 mL H2O中,取上述(1)中原始碳纤维和(2)中不同厚度TiO2薄膜-碳纤维分别浸没于氢氧化钠水溶液中,装入反应釜内并转移到温度180 ℃均相水热仪中反应8 h.将所得碳纤维彻底浸没于0.2 M盐酸水溶液中,并置于70 ℃鼓风烘箱中10 h.随后将碳纤维洗净烘干后置于400 ℃马弗炉中热处理3 h.最终得到不同厚度的TiO2纳米线-TiO2薄膜多级增强碳纤维,分别标记为C0、C1、C3和C5.

(4)碳纤维/树脂基复合材料制备

取上述所制备的碳纤维,将其浸没于质量分数约为30%的酚醛树脂溶液,得到复合材料预制体.随后,采用平板硫化机将预制体热压成型,温度为170 ℃,压力10 MPa,时间10 min,最终得到碳纤维增强树脂基复合材料.由C0、C1、C3和C5所制备的复合材料依次命名为CFRP0、CFRP1、CFRP3、CFRP5.

2 结果与讨论

2.1 样品的表面特性

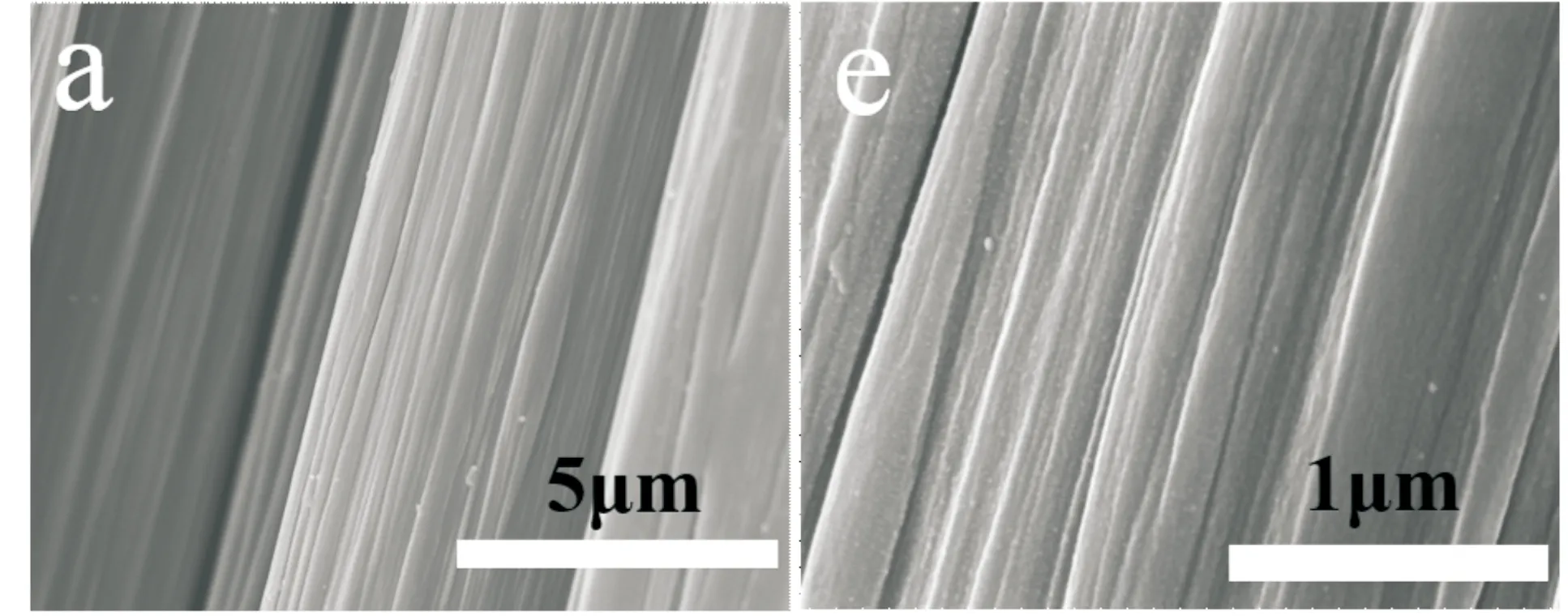

CF表面改性前后的SEM图像如图1所示.原始碳纤维(图1(a)、(e))表面相对光滑整齐,在纤维的生产过程中,产生一些沿其纵向分布的狭窄的平行沟槽.从图1(b)、(f)可以看出,镀1层膜厚的碳纤维表面被大量的TiO2纳米棒覆盖.高放大倍率SEM图像(图1(f))显示,纳米棒为立方体形状,并且沿碳纤维横截面呈放射状分布,杂乱生长.镀3层膜的碳纤维经水热处理后,低倍率和局部放大的SEM图像如图1(c)、(g)所示.由图1(c)可知,碳纤维表面覆盖着紧密且呈线形的TiO2纳米棒,且线状物尺寸大致一致.高倍放大后(图1(g))可以清晰观察到TiO2纳米线垂直生长且密切排列,彼此之间交错相连,显著改善了碳纤维的表面粗糙度,极大地增加了接触面积,有利于提高复合材料的粘结强度.样品C5的扫描图如图1(d)、(h)所示,碳纤维表面有许多大小不同的小球随机堆叠在纳米线的顶部且杂乱无序.

(a)、(e)C0 (b)、(f) C1 (c)、(g)C3 (d)、(h) C5图1 不同样品的SEM图

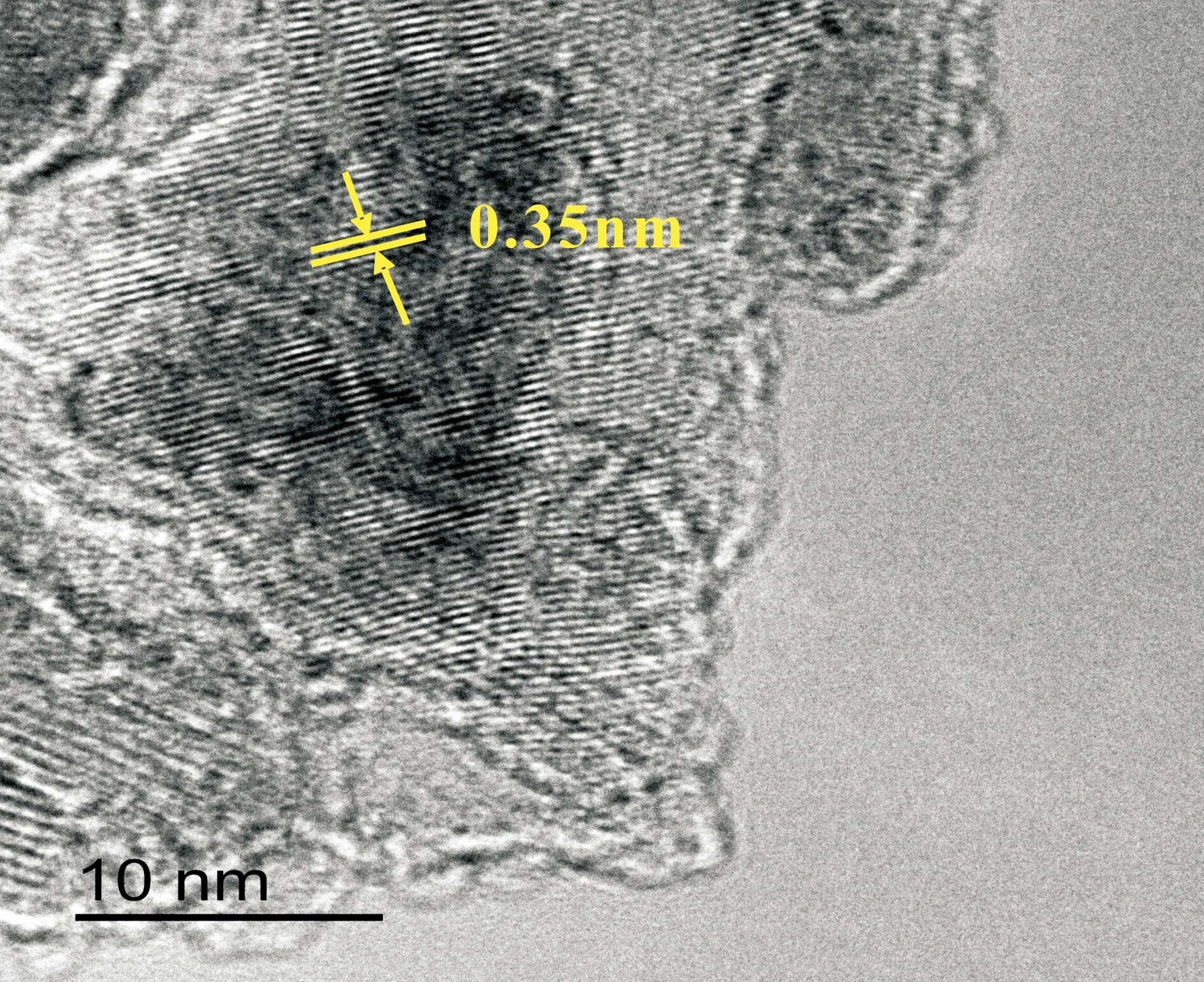

图2 (a)、(b)展示了在镀3层膜后碳纤维上生长的TiO2纳米线的SEM和TEM图像.从图2可以看出,在碳纤维和纳米线之间存在厚度约为0.1μm的薄膜,纳米线的长度约为0.4μm.由图2(b)可知,碳纤维被一层致密的TiO2纳米线完全包覆.结果表明,在TiO2薄膜层表面已成功地生长出了TiO2纳米线,并成功构筑了多级增强体,这与SEM扫描结果一致.

改性前后纤维的XRD图谱如图2(c)所示.与标准卡(PDF 41-1487)相比,原始碳纤维(C0)在约25 °处可以看到一个明显的馒头峰,这归因于碳纤维的非晶态结构.当碳纤维表面生长的TiO2纳米线,馒头峰明显减弱,改性后的碳纤维均在2-Theta角分别为 25.3 °(101),37.8 °(004),48 °(200),54.5 °(211)和62.1 °(213)出现明显的衍射峰,与锐钛矿型TiO2标准卡(PDF 21-1272)相一致.随着碳纤维表面膜层数的增加,锐钛矿型TiO2的晶面的衍射峰的强度变得越来越明显.从图2(d)可以观察到TiO2纳米线的晶格间距为0.35 nm,这与锐钛矿型TiO2的(101)晶体结构相对应(PDF 21-1272).此结果与之前的XRD测试结果一致.

(a) C3的SEM图像

(b) C3的TEM图

(c)不同样品的XRD图

(d) C3的TEM图图2 C3的SEM图像、TEM图和不同样品的XRD图

为了探究碳纤维改性前后的结构特征,利用拉曼光谱做进一步证实,其结果如图3(a)所示.对于改性后的碳纤维样品,碳纤维在1 365 cm-1和1 590 cm-1处D峰和G峰的波峰几乎没有变化,说明在镀膜和水热过程中碳纤维表面未受到明显损伤[15,16].此外,样品C3的R(ID/IG)值从原始CF的0.93增加到0.97,这表明碳纤维表面无序碳原子的增加更有利于TiO2纳米线在碳纤维上的垂直生长.同时,在波数约151 cm-1、390 cm-1、512 cm-1和612 cm-1处出现的吸收峰,这些都属于锐钛矿相TiO2经典的拉曼吸收峰.

不同样品的红外光谱如图3 (b)所示.从图中可以看出,在波数约为3 400 cm-1和1 735 cm-1处有两个强度峰值,这分别对应于-OH和C=O的伸缩峰.改性后的碳纤维,在490 cm-1附近的强峰属于Ti-O-Ti的伸缩振动峰,说明TiO2纳米线已经在碳纤维表面成功生长,这与之前的拉曼图谱表征结果一致.

(a)不同样品的Reman图

(b)不同样品的FTIR图图3 不同样品的Reman谱图(a)和FTIR谱图(b)

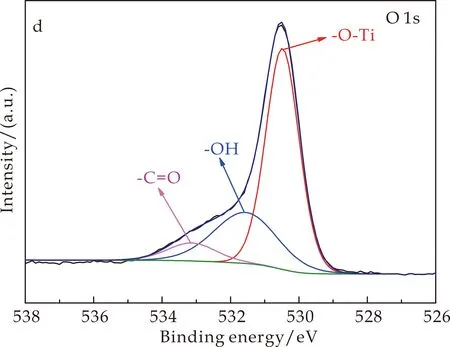

碳纤维改性前后的表面化学元素进行XPS表征结果如图4所示.表1列出了C0、C1、C3和C5的表面原子相对浓度.由图4 (a)可知,原始碳纤维的表面主要由C和O组成.经过溶胶-凝胶和水热处理后,表面出现了钛元素,表明TiO2纳米线已成功生长在碳纤维表面,这与之前的XRD和Raman表征结果一致.不同样品的元素组成见表1,随着镀膜层数的增加,钛含量从最初的5.97%增加到11.91%,说明TiO2纳米线已经在CF表面成功生长.表面原子O 1s/C 1s比值急剧上升至70.2%,说明TiO2纳米线原位生长显著提高了CF的表面活性.

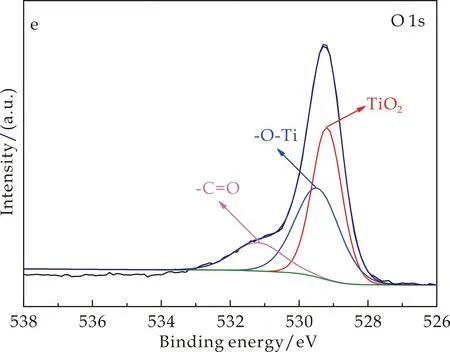

原始CF的O 1s峰(图4 (b))主要为-O-C,-OH和-OH峰.C 1的O 1s峰(图4(c))在529.4 eV处有一个额外的结合能峰,代表官能团-O-Ti[17],而-O-C键消失.样品C3的O1s峰(图4 (d)),-O-Ti键的含量显着增加,并且-OH,-OH的峰含量降低.对于样品C5(图4(e)),-OH键消失,出现新的TiO2峰,-O-Ti含量显着下降.这表明随着膜层数的增加,TiO2的含量显着增加,并且碳纤维表面上的钛含量也随之增加.

表1 不同样品表面的相对原子含量(%)

(a)不同样品的XPS全谱图

(b)C0的O 1s高分辨率XPS测量光谱

(c)C1的O 1s高分辨率XPS测量光谱

(d)C3的O 1s高分辨率XPS测量光谱

(e)C5的O 1s高分辨率XPS测量光谱图4 不同样品的XPS全谱图(a)和O 1s高分辨率XPS测量光谱

2.2 样品的力学性能分析

不同样品的三点弯曲测试的结果如图5所示.CFRP0的抗弯强度仅为70.2 MPa.与CFRP0相比,改性后复合材料的弯曲强度有所提高.样品CFRP1的弯曲强度仅为93.1 MPa.当膜层数进一步增加到3层时,测得的CFRP3复合材料的最大弯曲强度为104.5 MPa,比CFRP0高32.8%.这主要是因为CF表面上TiO2膜层厚度的增加为纳米线奠定了良好的生长条件,并极大地提高了界面结合强度.但是,CFRP5的弯曲强度低于CFRP3,这是由于膜层数增加导致水热生长后大量的TiO2颗粒附着在CF的表面.在外力的作用下,碳纤维易于从树脂基体上脱落,从而降低了弯曲强度.

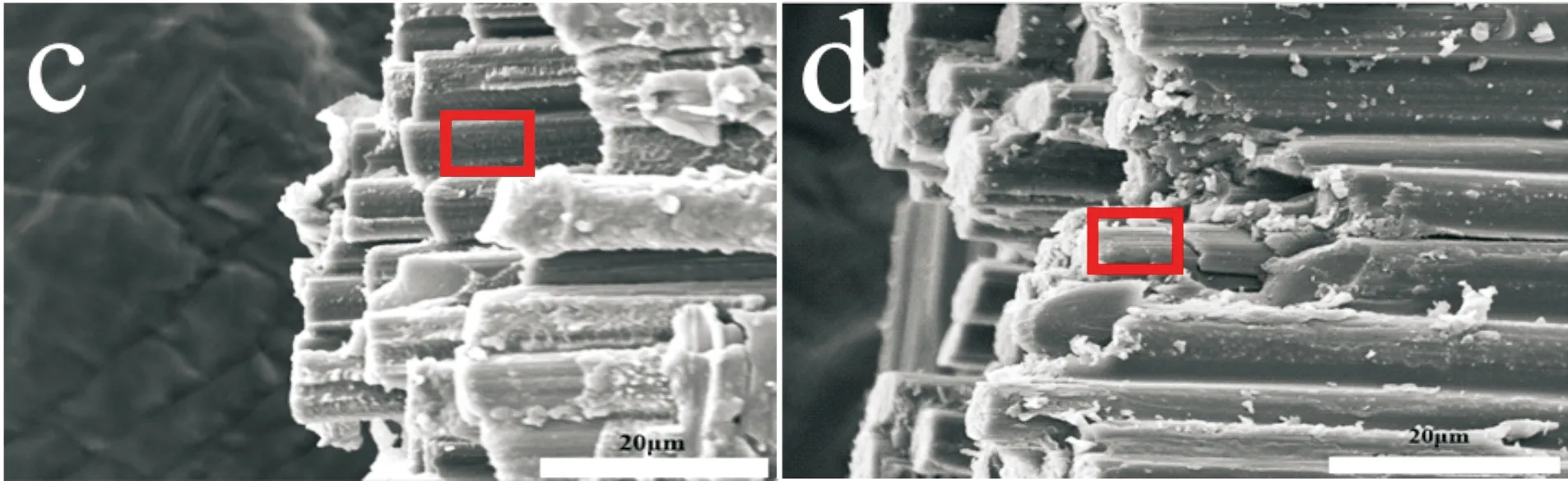

复合材料三点弯曲断口形貌如图6所示.对于CFRP0样品(图6(a)),大部分碳纤维从树脂基体中拔出,拔出的碳纤维表面光滑附着的树脂很少.同时,可观察到较大的孔洞,表明原始碳纤维与树脂基体之间的结合强度弱,导致复合材料的强度降低;由图6 (b)可知,样品CFRP1孔洞减少,碳纤维表面附着树脂含量增加,少量纤维拔出、无明显的树脂脱落.因此,界面结合在一定程度上已得到改进;图6 (c)展现了CFRP3复合材料的弯曲断面图,可清楚地观察到其断口较为平整,碳纤维与树脂基体之间结合紧密,碳纤维表面完全被树脂所包覆.此外,在碳纤维/基体界面上几乎看不到孔洞,说明界面强度明显提高.

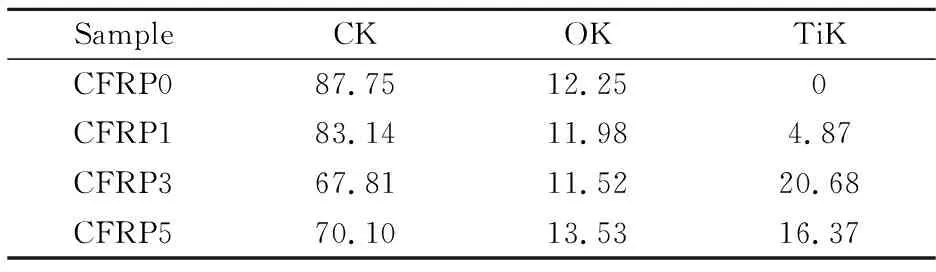

由图6(d)可知,对于CFRP5,可以清楚地观察到碳纤维表面覆盖着大量颗粒,且存在一定数量的孔洞.此外,弯曲断口的化学成分相对含量如表2所示,改性后的样品均含有Ti元素,其中CFRP3中Ti元素含量最高,达到20.68%.从分析中可以看出,纤维拔出后,纳米线和颗粒都是残留在碳纤维表面的TiO2.上述结果充分证明了均匀TiO2薄膜与纳米线可以提高碳纤维/树脂间的界面强度,从而提高复合材料的力学性能.

(a)CFRP0 (b)CFRP1 (c)CFRP3 (d)CFRP5图6 不同样品的弯曲断面形貌及能谱图

表2 不同样品表面化学元素的相对含量(%)

2.3 样品的摩擦磨损性能分析

图7为不同复合材料的动摩擦系数.从图可以看出,样品CFRP3的摩擦系数最高且稳定.表明CFRP3在反复滑动摩擦条件下具有优良的摩擦性能.

图7 不同样品的摩擦系数

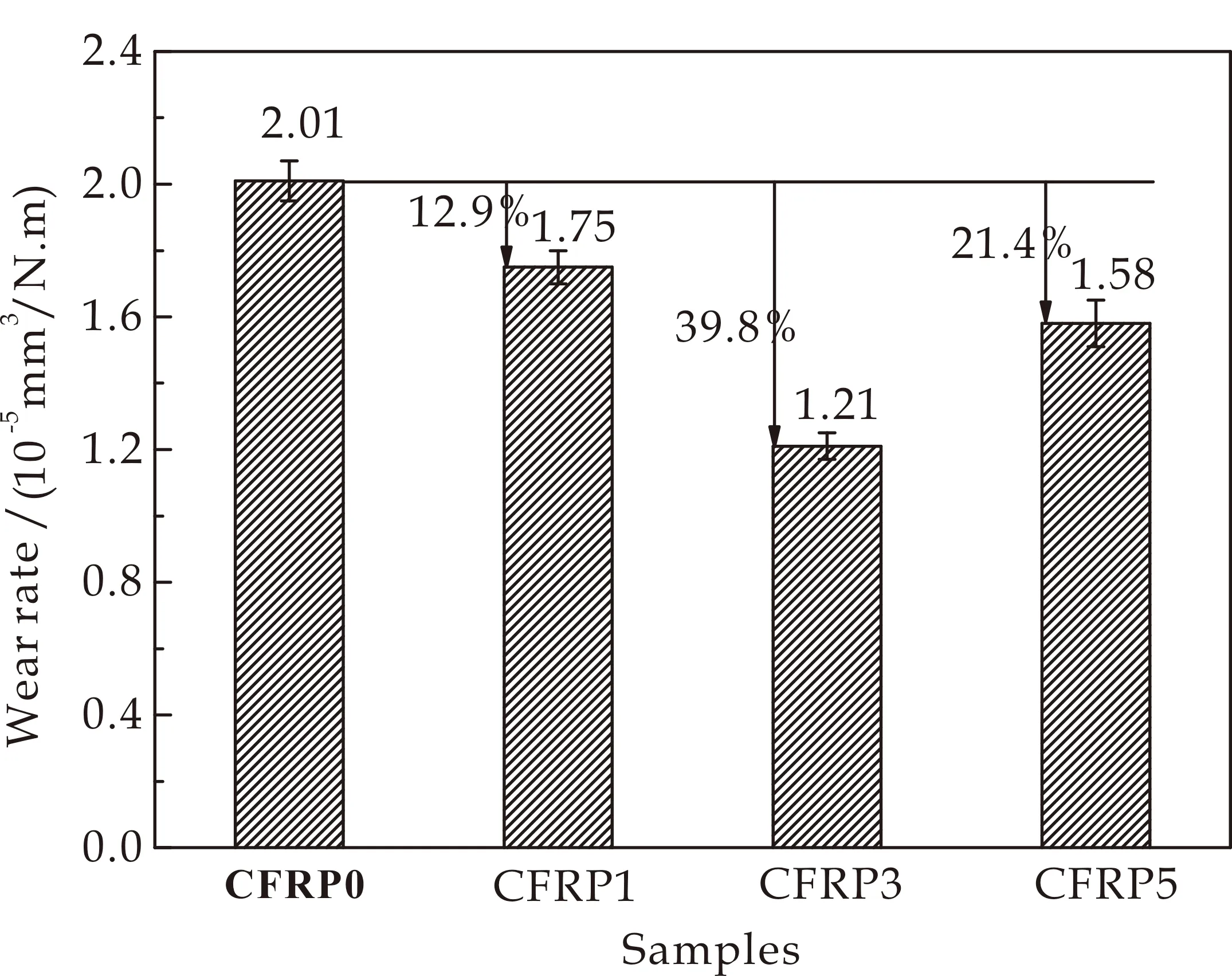

图8为四种样品通过上述连续摩擦试验的磨损率.从图中可以看出,样品CFRP0、CFRP1、CFRP3和CFRP5的磨损率分别为2.01×10-5mm3/N·m、 1.75×10-5mm3/N·m、 1.21×10-5mm3/N·m和1.58×10-5mm3/N·m,其中 CFRP3的磨损率最低,比原始CFRP0复合材料的磨损率降低39.8%.进一步证实了CFRP3复合材料具有最佳的耐磨性.由此可知,构筑TiO2纳米线-TiO2薄膜作为树脂基复合材料的增强体可提高材料的耐磨损性能,延长其使用寿命.

图8 不同样品的磨损率

不同复合材料的磨损表面形貌如图9所示.从图9(a)可以看出,CFRP0样品表面磨损严重,可观察到大量断裂的纤维.这是因为界面结合强度低导致在制动过程中基体发生脱落,纤维直接与对偶块发生摩擦,导致纤维断裂;由图9(b)可知,样品CFRP1断裂纤维的数量减少,纤维表面有大量磨屑存在;观察图9(c)可知,样品CFRP3的磨损表面可以看出纤维基本没有发生断裂,且纤维表面被树脂基体均匀包覆,这主要是由于TiO2纳米线对树脂基体的强粘合作用,这可以减缓树脂基体的脱落;从图9(d)可知,样品CFRP5表面磨损度增大,树脂基体脱落明显,并伴有大量磨屑的出现.

结合图1(d)、(h)分析可认为:这是由于过量的团聚的TiO2在纳米线表面形成不均匀的纳米球,降低了碳纤维/树脂之间的界面结合强度,使界面在制动过程中易产生裂纹和发生滑移,从而导致基体脱落使磨损率增加.综上所述得出,CFRP3复合材料具有最佳的摩擦磨损性能,得益于TiO2薄膜与碳纤维之间稳定的结合,以及TiO2纳米线与树脂基体之间强有力的机械啮合.

(a)CFRP0 (b)CFRP1 (c)CFRP3 (d)CFRP5图9 不同样品的表面磨损形貌

3 结论

本文提出了一种简单引入过渡层以提高碳纤维与树脂间结合强度的方法,即采用溶胶-凝胶法和水热法在碳纤维与树脂之间构筑TiO2纳米线-TiO2薄膜多级增强体.样品CFRP1、CFRP3和CFRP5的抗弯强度显著高于原始样品,尤其是CFRP3.此外,CFRP3摩擦系数高且相对稳定,磨损率最低,且较原始样品降低了39.8%.构筑纳米线-薄膜多级增强体实现了碳纤维与树脂间界面化学结合和机械啮合的双重作用,显著提高了复合材料的各项性能.