限制性酶解-超高压处理对米渣蛋白乳化性的影响

刘 宁, 杨柳怡, 齐雅墨, 龙 肇

(1.陕西科技大学 食品与生物工程学院, 陕西 西安 710021; 2.中南林业科技大学 食品科学与工程学院, 湖南 长沙 410004)

0 引言

大米在我国不仅是一种主食,也是用于制备糖浆、发酵产业的原料,其下脚料米渣中含有40%~70%的蛋白质.米渣蛋白的保健功能近年来受到广泛关注,具有预防糖尿病、降低胆固醇含量的保健作用,以及抗癌等功效[1].但米渣蛋白的乳化性、溶解性等功能特性较差,限制了其在食品工业的应用.因此,通过改性手段提高米渣蛋白的功能特性,具有十分重要的应用价值.

酶解是利用蛋白酶将蛋白转化成较小分子从而使功能性质发生定向改变的方式.由于其作用温和,酶解后的营养物质易被消化吸收而被广泛关注.史洲铭等[2]利用木瓜蛋白酶酶解南极磷虾蛋白,发现酶解显著改善了南极磷虾蛋白的吸油性、乳化性、起泡性等,提高了南极磷虾蛋白的应用范围.Thaiphanit等[3]和Li等[4]采用碱性蛋白酶对椰子蛋白、玉米蛋白进行限制性酶解,所得酶解物具有较好的乳化性和溶解性.

超高压(High hydrostatic pressure,HHP)是一种非热处理技术,如今在食品,医药等领域发展迅速,具有广阔的应用前景[5,6],相对于热处理来说更为柔和,其压力一般为100~1 000 MPa[7],可将样品密封袋置于高压腔中,选择水或其他流体作为传压介质.超高压一般不会对蛋白质的一级结构产生影响,但会改变其非共价键和较弱的化学键以及分子间作用力[8].一般来说,超高压处理可使食品内部的部分结构、性质以及生物活性发生一定程度的改变.由于其较强的可操作性、可控制性,及其环保绿色的处理方式,成为一项极具潜力的加工处理手段[9,10].

本文在限制性酶解的基础上联合超高压改性法,研究不同处理手段对米渣蛋白乳化性的影响,以期为米渣资源的开发利用提供一定的理论依据.

1 材料与方法

1.1 材料与试剂

米渣蛋白(蛋白含量为85.2%),无锡金农生物科技有限公司;AP-200A碱性蛋白酶,安琪酵母股份有限公司;大豆油,中粮集团食品有限公司;磷酸氢二钠,天津天力化学试剂有限公司;磷酸二氢钠,天津天力化学试剂有限公司;Tris,北京博奥拓达公司;十二烷基磺酸钠,生工生物工程(上海)有限公司;尿素,北京天力公司;ANS荧光探针,梯希爱化成工业公司.

1.2 仪器与设备

L-600/3型食品高压处理设备,天津市华泰森淼超高压设备有限公司;101-2型电鼓风干燥箱,北京科伟永兴仪器有限公司;BP211D型电子天平,德国Sartorius公司;微量移液器,德国Eppendorf公司;TDL-40B型台式离心机,上海安亭科学仪器厂;UV2900紫外可见光分光光度仪,上海舜宇恒平科学仪器有限公司;T10 Basic高速剪切分散乳化机,德国IKA有限公司;ATS-Basic I高压均质机,加拿大奥维斯汀有限公司;MS2000激光粒度仪,英国马尔文仪器有限公司;ZS40纳米粒度表面电位分析仪,英国马尔文仪器有限公司;DM500高级台式显微镜,德国莱卡微系统有限公司.

1.3 实验方法

1.3.1 米渣蛋白分散液的制备

称取一定质量的米渣蛋白溶于10 mmol/L pH 8.0的磷酸缓冲液中,室温下搅拌3 h,水化过夜,得到蛋白含量为1.0%(w/v)的蛋白分散液.

1.3.2 样品处理

A未处理.

B仅超高压[11]:用真空封口机将配制好的蛋白分散液密封于耐高温高压的10 × 20 cm聚乙烯袋中(排除气泡).置于压力腔内,浸没到传压介质水中,设置压力、时间和温度参数后进行超高压处理.处理后样品放置于4 ℃保存,所有性质于24 h后进行测定,即只考虑不可逆的变化.超高压处理参数为:压力腔夹套温度设置25 ℃,压力范围200 MPa,处理时间10 min.

C仅酶解:将米渣蛋白配置成2.0%(w/v)的分散液,加入碱性蛋白酶(酶活为6 000 U/g),在pH为9.0环境下,于50 ℃水浴磁力搅拌器中酶解10 min.置于90 ℃水浴灭酶15 min,经8 000 r/min离心10 min,取上清液冻干备用.

D超高压后酶解:先以B方法处理后,再经C步骤处理(不经冻干),取灭酶后的酶解上清液进行下一步实验.

E酶解后超高压:取C方法酶解后的冻干粉,制成分散液,再经B步骤超高压处理.

1.3.3 乳化性的测定

对经1.3.2制备的5种样品进行乳化性的测定,采取Pearce等[12]的方法,稍有改动.取1%(w/v)的蛋白分散液15 mL与0.15 g大豆油混合,放入离心管中,设定高速剪切分散乳化机的转速为10 000 rpm,处理1 min.之后立即用50μL微量进样器吸取离心管底部的液体,与5 mL 0.1%(w/v)SDS溶液用涡旋振荡器混匀后测定在500 nm波长处的吸光值.按照公式(1)计算乳化性(EAI):

(1)

式(1)中:C-样品浓度(g/mL);φ-乳化液中油相的比例0.1;A-乳化液最初的吸光值;Dilution-稀释倍数.

1.3.4 表面疏水性的测定

利用ANS荧光探针法测定样品疏水性,参考Kato等[13]的方法.

1.3.5 游离巯基含量测定

游离巯基(SH)含量的测定参考刘坚[11]的方法.

1.3.6 乳液平均粒径的测定

参考Sandra等[14]的方法,以不同处理方式后的米渣蛋白制备水包油型乳液.乳液的平均粒径采用马尔文激光粒度仪分析测定,以去离子水作为分散剂,设置参数如下:通用模式,颗粒折射率1.520,分散剂折射率1.330,泵的转速2 500 r/min.

1.3.7 乳液Zata-电位的测定

Zata-电位的测定参考孔静[15]的方法,利用马尔文纳米粒度表面电位测定仪进行测定.测定前先用10 mmol/L pH 7.0的磷酸缓冲液稀释样品100倍.测定温度为25 ℃,平衡时间1 min.

1.3.8 酶解-超高压处理工艺的正交试验优化

以乳化性为考察指标,利用SPSS软件进行正交优化试验,选取碱性蛋白酶酶解时间、超高压处理压力、超高压处理时间,设置3因素3水平,如表1所示.

表1 正交试验因素水平表

1.3.9 数据分析

每组数据重复测定3次取平均值,通过SPSS 16软件计算数据差异显著性分析(p<0.05),通过Origin 8.5软件作图分析.

2 结果与讨论

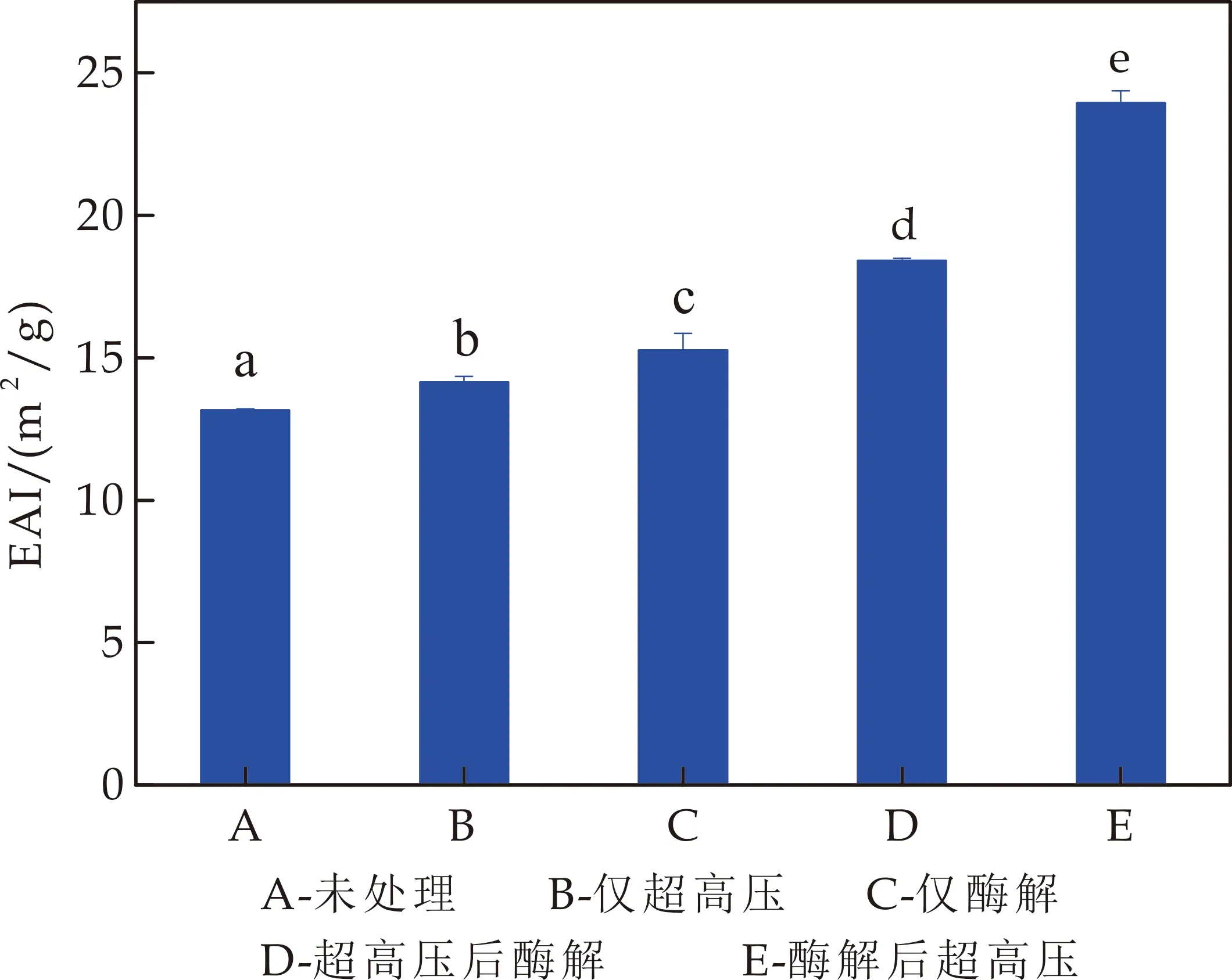

2.1 不同处理方法对米渣蛋白乳化性的影响

实验研究了经5种方法处理后的米渣蛋白乳化性,结果如图1所示.由图可以看出,样品B经超高压处理,比未处理的样品A乳化性有所提高.而经过限制性酶解的样品C、E的乳化性也明显提高,分别达到20.80 m2/g和23.53 m2/g,样品E的乳化性最大.这与张晶[16]的研究结果相近,可能是由于经过超高压或者酶解处理后能使蛋白质结构变得疏松,疏水基团和一些亚基暴露,分子量变小,使得更容易分散到油水界面,从而提高了乳化性.

图1 不同方法处理对蛋白乳化性的影响

2.2 表面疏水性的测定

由图2可知,与未处理的样品A相比,其他四组的疏水性均有不同程度的提高.经过超高压处理后,样品B的疏水性提高,这是由于在超高压条件下蛋白质结构变得舒展,在展开的过程中使得疏水基团进一步暴露[17].而蛋白经限制性酶解后,肽链的氨基酸序列变得更短,疏水基团更易暴露于蛋白质表面.

图2 不同处理方式对表面疏水性的影响

2.3 游离巯基含量的分析

经过不同方式处理样品的游离巯基含量如图3所示.由图3可以发现,样品A的巯基含量为6.25μmol/g,经过超高压的样品B游离巯基含量下降,蛋白组分发生解离,其中一部分新产生的游离巯基会发生重组,重组的巯基基团可能发生二硫键交换反应或被氧化,从而使游离巯基含量减少[18].而经过酶解处理的样品中的游离巯基含量都有不同程度的上升,样品E的上升幅度最高.一般来说,蛋白的游离巯基含量与乳化性呈正相关[18],因此,样品E的乳化性最高.

图3 不同处理方式对游离巯基含量的影响

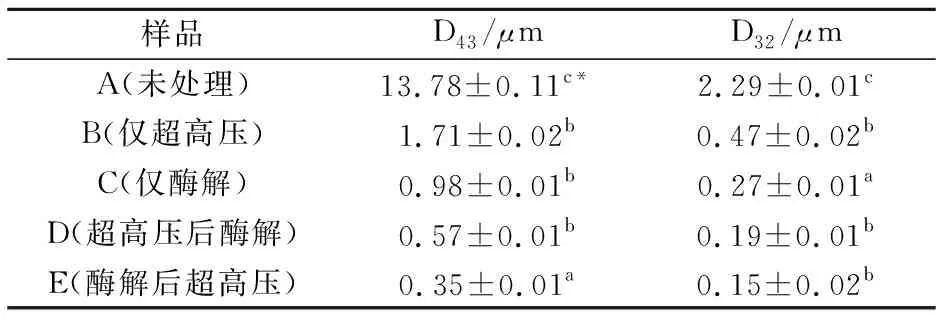

2.4 乳液的平均粒径测定

实验测定了不同方法处理米渣蛋白所制备水包油型乳液的平均粒径大小,如表2所示.从测定结果可知,样品A的粒径与其他样品差距较大.经超高压或酶解单一处理后,样品的粒径降低.仅超高压的样品B的D43从13.78μm下降到1.71μm,这可能是由于超高压的处理使得大分子蛋白被破碎成较小的聚合体,导致其结构松散,从而使粒径减小[19].仅酶解的样品C的D43下降到0.57μm.样品E的D43最小,为0.35μm,这是由于酶解和超高压联合处理使米渣蛋白的乳化性更好,乳液呈现最小的平均粒径.

表2 不同处理方式对乳液平均粒径的影响

*注:同一列的不同字母表示差异显著(p<0.05).

2.5 乳液的Zeta-电位分析

通常当蛋白质所处的pH大于等电点时,蛋白质带负电,反之则带正电.油滴间斥力大小取决于液滴的表面的电荷量的多少,而Zeta-电位可用来表示液滴的表面电荷量.一般电位的绝对值越大,乳液的稳定性越好[20].通过图4可以看出,所有乳液的电位分布在-25~-32 mV之间,并且,未经处理的样品Zeta-电位绝对值最小,稳定性最差,而经过限制性酶解-超高压处理样品的稳定性得到明显改善,这与乳液的平均粒径测定结果一致.

图4 不同处理方式对乳液Zeta-电位的影响

2.6 限制性酶解-超高压处理的正交试验优化

以酶解时间、超高压处理压力、超高压处理时间为变量,以蛋白乳化性(EAI)为考察值,通过正交实验对限制性酶解-超高压处理工艺进行了优化,结果如表3所示.

表3 正交试验设计及结果

由表3中分析结果可以看出,因素A(酶解时间)、因素B(超高压处理压力)对米渣蛋白的EAI的影响显著(p<0.05),因素C(超高压处理时间)对EAI的影响不显著,各因素影响的大小顺序为:A>B>C.酶解-超高压处理的最佳工艺条件为A2B2C2,即酶解时间10 min、超高压处理压力400 MPa、超高压处理时间10 min.在该条件下进行重复性验证试验,结果得到,米渣蛋白的EAI为23.8 m2/g.

3 结论

通过不同方式对米渣蛋白进行处理,结果发现限制性酶解-超高压处理的效果最佳,经处理后米渣蛋白的乳化性显著提高,疏水性提高,游离巯基含量

增大.经正交实验优化,得到最优处理工艺为碱性蛋白酶酶解时间10 min,超高压处理压力400 MPa,超高压处理时间10 min.