垂直布置百叶折流板管壳式换热器性能研究

王志鹏,雷勇刚,杜保存,李亚子,王 飞

(太原理工大学 土木工程学院,太原 030024)

管壳式换热器因其结构简单、运行可靠和易于维护等特点而广泛应用于石油化工、能源动力等领域,其中,弓形折流板换热器是应用最广泛的一种管壳式换热器[1-5]。

传统弓形折流板管壳式换热器存在流动阻力大,管束震动大和流动传热死区大等问题。为了解决传统弓形折流板管壳式换热器存在的问题,许多学者对如何优化弓形折流板管壳式换热器的结构进行了大量实验和数值模拟研究[6-8]。管束支撑结构是管壳式换器的关键部分,直接影响管壳式换热器的传热和阻力特性。因此,学者们提出了很多管壳式换热器壳侧支撑的优化结构,如双弓形折流板换热器[9]、圆盘圆环型折流板换热器[10]、折流杆换热器[11]、螺旋折流板换热器[12-19]。其中,双弓形折流板换热器和圆盘圆环型折流板换热器虽然对传统弓形折流板换热器进行了改良,但仍未能从根本上改变壳侧流动状态。折流杆换热器将弓形折流板换热器壳侧的横向流变为纵向流,使得流阻降低,抗垢性能良好,但是结构紧凑性差,相同流量下的壳侧传热系数低,不适用低雷诺数工况。螺旋折流板换热器能有效减少流动死区,但其加工和安装较为困难。雷勇刚等[20]提出新型百叶折流板管壳式换热器,该换热器结构与传统弓形折流板管壳式换热器相比,减小了流动死区,提高了单位泵功下的传热量,同时,降低了加工难度。

基于上述已有研究,本文提出了一种垂直布置百叶折流板的新型管壳式换热器,旨在改善管壳式换热器壳侧流动结构,实现换热优化,降低泵功消耗。通过三维数值模拟研究,对垂直布置百叶折流板管壳式换热器壳侧流场、传热和阻力性能进行了研究,并具体分析了折流片倾角对其性能的影响。

1 几何模型及其数学描述

1.1 几何模型

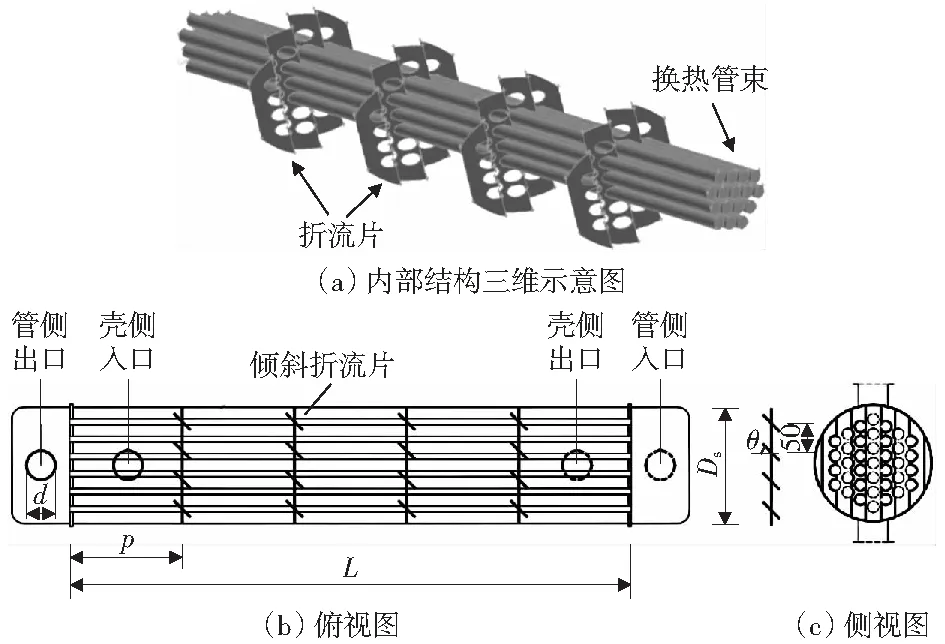

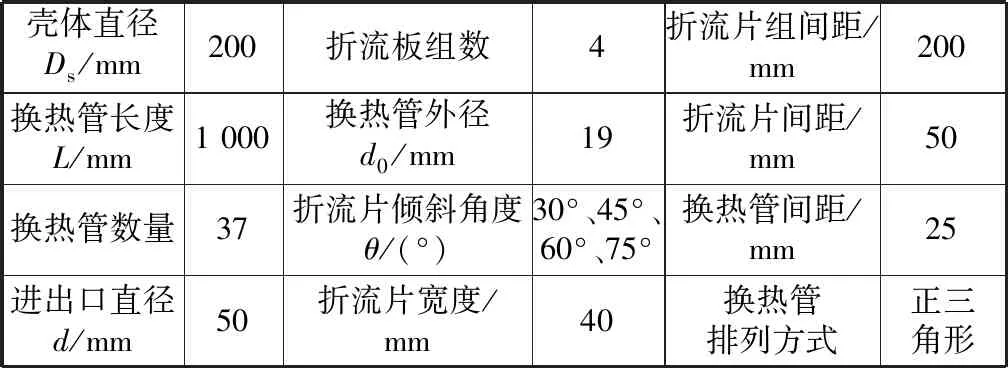

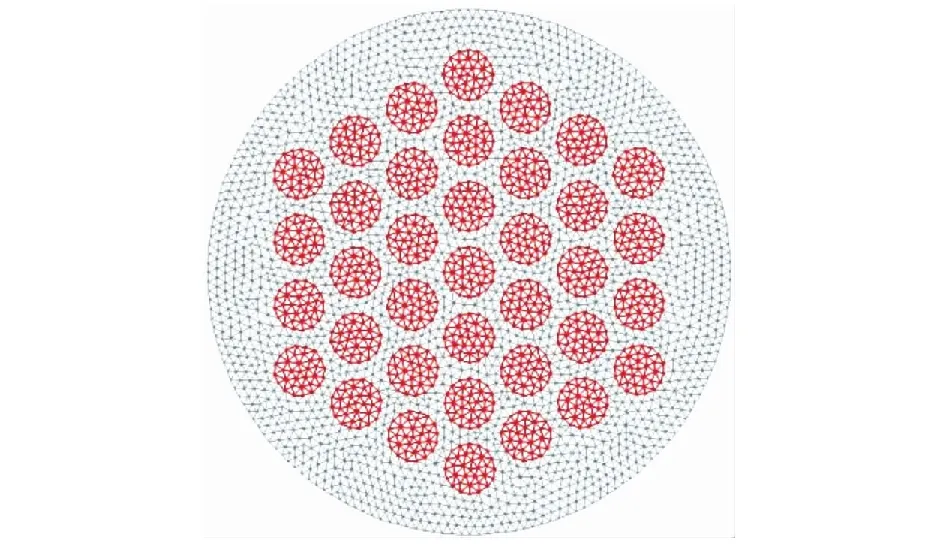

垂直布置百叶折流板管壳式换热器由外壳、换热管束、管侧进出口、壳侧进出口和百叶折流板组成,百叶折流板垂直布置,对管束起到支撑和导流作用,其内部结构如图1所示。宽度和倾角相同的4片百叶折流板等间距垂直布置在壳体内,壳侧流体由壳侧入口进入换热器,经百叶折流板的导流后,形成多股受限外流,通过换热管束壁面与管侧流体进行热量交换,最后由壳侧出口流出。倾斜角度为折流片与换热管轴线的夹角,换热器基本几何参数如表1所示。为了进行性能对比,本文同时建立了弓形折流板换热器的物理模型,其外壳和换热管布置及其几何参数与垂直布置百叶折流板管壳式换热器相同,只有折流板结构不同。

图1 百叶折流板垂直布置结构示意图Fig.1 Schematic diagram of the structure with vertically arranged Louver baffles

表1 模型基本几何参数Table 1 Geometric dimension of the design

1.2 控制方程和计算方法

1.2.1三维稳态湍流控制方程

连续性方程:

(1)

动量方程:

(2)

能量方程:

(3)

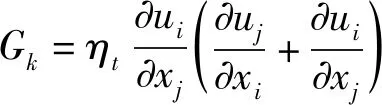

k方程:

(4)

ε方程:

(5)

1.2.2基本方程

换热器换热量:

(6)

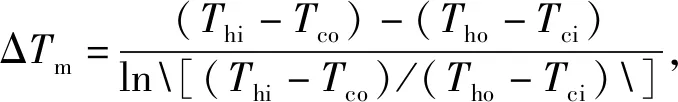

换热器传热系数:

h=Q/ΔTm·A.

(7)

1.2.3边界条件和计算方法

本文计算同时考虑了换热器管侧和壳侧的流动和换热情况,壳侧流体为热水流体,管侧流体为冷水流体,入口均为速度入口边界条件,给定均匀流速,设定冷水和热水入口温度分别为298 K和333 K,湍流强度I=5%;出口为压力出口边界条件;换热管和折流片均为耦合传热面,实现流体和固体的耦合传热计算;外壳为绝热边界条件,固体壁面为无滑移边界条件。通过三维数值模拟,对垂直布置百叶折流板管壳式换热器换热和流动特性进行研究。计算中采用高阶的QUICK格式离散方程,SIMPLE算法进行压力和速度的耦合计算,采用RNGk-ε湍流模型和标准壁面函数。

2 网格生成和独立性考核

计算模型由换热管、垂直布置百叶折流板、外壳以及管侧和壳侧进出口等结构组成;壳侧尺寸、折流板与换热管之间尺寸差距大,在换热器管侧和壳侧进出口处采用结构化网格,其余部分采用非结构化的四面体网格。本文同时考虑管内和管外的流动和换热情况,在换热管内部也生成网格,换热管面和折流板表面为流固耦合面。为了提高计算的精度,对换热管边界处进行自适应加密处理,生成网格截面图如图2所示。

图2 网格截面图Fig.2 Grid of cross-section

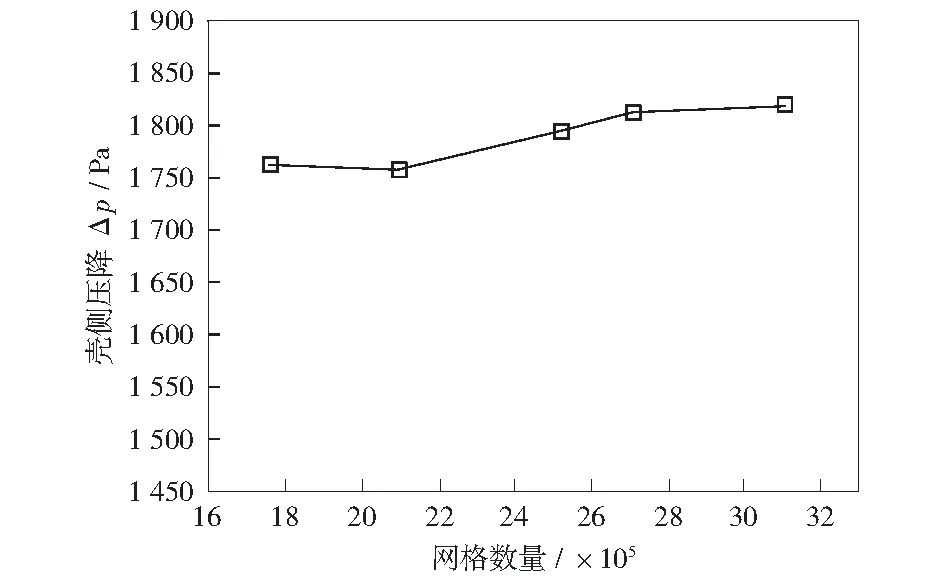

通过调整网格尺寸,建立5组细密程度不同的网格。网格数分别为1 756 845、2 096 148、2 522 400、2 712 106、3 106 000,对5组网格进行独立性考核,计算结果如图3所示。第四套网格与第五套网格的计算结果偏差小于1%,综合考虑时间成本和计算精度,采用第四套网格进行模拟计算。

图3 网格独立性考核Fig.3 Grid independence test and verification

3 模型有效性验证

为了验证本文模拟计算的有效性,建立与文献[17]中的换热器实验试件几何结构相同的管壳式换热器模型进行数值模拟计算,壳侧压降随壳侧流量变化的计算结果与实验结果对比如图4所示。由图4可以看出:模拟计算结果与实验测试得到的壳侧压降值随换热器壳侧流量的变化趋势一致,壳侧进出口压降均随着壳侧流量的增加而增大,模拟计算得到的结果与实验结果的偏差在15%以内。这充分说明本文建立的模型和计算方法是可靠的。

图4 模拟结果与文献[17]实验结果对比Fig.4 Comparison of the experimental date[17] and simulation data

4 计算结果与分析

4.1 流场和温度场分析

图5为弓形折流板和垂直布置百叶折流板管壳式换热器的壳侧流场图,壳侧入口流速为1.5 m/s.由图5可以看出,弓形折流板管壳式换热器壳侧流场呈现典型的“Z”字型周期性流动,壳侧流体流经前一块折流板缺口形成平行于换热管的纵向流,在后一块折流板迎风面阻挡下突变为横向流冲刷换热管,流场分布不均匀;特别是在折流板背面形成回流区,该区域流速缓慢,传热恶化。与传统弓形折流板管壳式换热器相比,垂直布置百叶折流板管壳式换热器壳程流场分布均匀,充分利用流体与换热管接触的换热面积;壳侧形成较均匀的斜向流,局部流场受折流板扰动明显,流体经过折流板间隙后形成漩涡尾流,斜向冲刷换热管,换热充分且有利于防垢。

图5 换热器壳侧流场图Fig.5 Flow field of heat exchanger in shell side

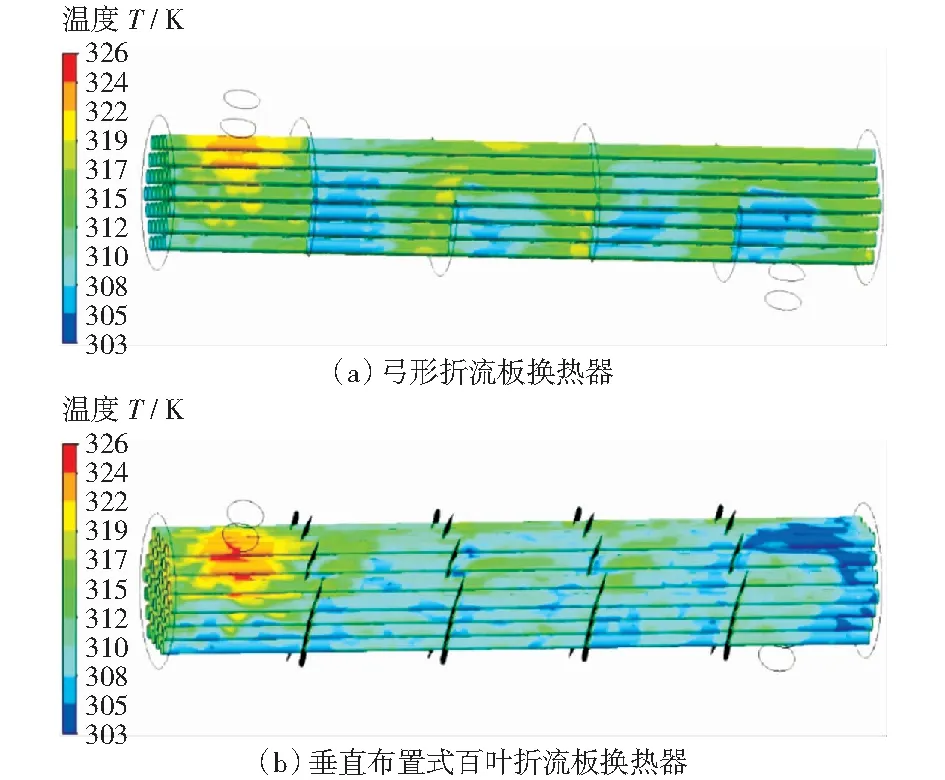

图6为弓形折流板换热器和垂直布置百叶折流板换热器的换热管束温度分布图。从图中可以看出,换热管束高温区域出现在壳侧入口处,换热管束温度沿壳侧流体流动方向逐渐降低。弓形折流板管壳式换热器的换热管束温度场呈现出与壳侧流场对应的“Z”字型分布;垂直布置式百叶折流板换热器的换热管束温度场变化均匀,并沿轴线方向降低,有利于降低换热管束的热应力,提高换热器运行的安全性能。

图6 换热器内换热管束温度分布图Fig.6 Temperature field of heat exchanger for tube

4.2 换热器壳侧阻力性能分析

图7为不同折流片倾角的垂直布置百叶折流板管壳式换热器和传统弓形折流板管壳式换热器壳侧进出口压降与入口流速的变化关系图。从图中可以看出,垂直布置百叶折流板管壳式换热器壳侧压降均小于弓形折流板管壳式换热器压降。其原因在于弓形折流板管壳式换热器壳侧流体垂直冲刷换热管且在折流板缺口处流向发生突变,使得压力损失大;而百叶折流板管壳式换热器壳侧流体斜向冲刷换热管,没有因流体突然转向而形成大的压降。与弓形折流板管壳式换热器相比,折流片倾角为30°时,垂直布置百叶折流板管壳式换热器的压降降低了42.16%~45.10%;折流片倾角为45°时,降低了31.94%~40.99%;折流片倾角为60°时,降低了29.76%~32.28%;折流片倾角为75°时,降低了10.06%~12.66%.计算结果表明,垂直布置百叶折流板管壳式换热器壳侧压降随着折流片倾角的增大而增加,压降增幅随之增大。这是因为随着折流片角度的增大,两折流板之间的流通面积减小,通过流通面积的流体速度变大,流动阻力相应增大;同时,折流片角度变大,对流体的速度方向的改变更为显著,使得局部阻力增大。

图7 壳侧压降与入口流速变化关系图Fig.7 Pressure drop of shell side vs flow rate

4.3 换热器壳侧综合性能分析

图8为不同折流片倾角的垂直布置百叶折流板管壳式换热器和弓形折流板管壳式换热器单位压降下的传热系数与入口流速的关系图。从图中可以看出,随着流速的增加,不同折流片倾角的换热器单位压降下的传热系数随壳侧流量呈现先增大后减小的趋势。在研究过程中,不同流速下的垂直布置百叶折流板管壳式换热器的单位压降下的传热系数K均大于弓形折流板管壳式换热器,这说明在相同的泵功损耗下,垂直布置百叶折流板管壳式换热器的换热系数大于弓形折流板换热器。这也意味着在获得相同换热量的情况下,垂直布置百叶折流板管壳式换热器的泵功消耗要低于弓形折流板换热器。与传统弓形折流板管壳式换热器相比,垂直布置百叶折流板管壳式换热器将垂直冲刷换热管的横向流变为沿折流板方向的斜向流动,壳侧流体没有了流向的突然改变,使得其压力损失减小;同时,垂直布置百叶折流板管壳式换热器壳侧流场更加均匀,减小了折流板后方的流动死区,使得有效换热面积更大。在倾角较小时,流通截面积大,流体速度小,换热管表面的热边界层较厚,流体速度场和温度场协同程度差。随着倾角的增大,流通面积减小,流速逐渐增大,场协同程度变好,边界层厚度减小,传热系数增加。与弓形折流板管壳式换热器相比,折流片倾角为30°时,垂直布置百叶折流板管壳式换热器单位压降下的传热系数提高了36.62%~49.29%;折流片倾角为45°时,提高了38.62%~51.43%;折流片倾角为60°时,提高了28.02%~44.14%;折流片倾角为75°时,提高了8.36%~20.59%.当倾角为45°时,单位压降下的传热系数最大,综合性能最好。

图8 单位压降下的传热系数与壳侧入口流速的关系图Fig.8 Heat transfer coefficient/pressure drop in shell side vs flow rate

5 结论

发展一种新型垂直布置百叶折流板管壳式换热器,建立三维数值模拟模型,考虑管侧和壳侧流体耦合作用,能够更真实地反应流动和换热情况。本文通过三维数值模拟,对不同折流片倾角下的垂直布置百叶折流板管壳式换热器的传热和阻力性能进行研究,得出以下结论:

1) 与传统的弓形折流板管壳式换热器相比,新型垂直布置百叶折流板的管壳式换热器壳侧流体形成倾斜流动,斜向冲刷换热管,壳侧压降降低;其流场均匀,流动死区减小,有效换热面积大,传热效率提高。

2) 垂直布置百叶折流板管壳式换热器壳侧压降随折流片倾斜角度的减小而减小。与弓形折流板管壳式换热器相比,最多降低45.10%,最少降低10.06%,泵功减小,节能效果明显。

3) 垂直布置式百叶折流板换热器单位压降下的传热系数不随折流片倾斜角度呈现单调变化。当倾角为45°时,其单位压降下的传热系数比传统弓形折流板换热器的传热系数提高了38.62%~51.43%,综合性能最好。