模拟多层穿靶过程装药安全性评价方法

聂少云,薛鹏伊,代晓淦

(中国工程物理研究院化工材料研究所,四川 绵阳 621900)

引 言

超高速侵彻弹药在侵彻过程中应力环境十分严酷,主要表现在强载荷、长脉冲、高应力峰值等,且随着速度和侵彻深度的提高,应力环境也会急剧恶化,同时靶标从单一强度靶到多层靶板,又表现为多次冲击加载,这些力学环境对装药安定性提出了更严峻的挑战[1]。针对侵彻类战斗部装药结构的安全性研究是亟需解决的问题[2-5]。

侵彻过程中装药的安全性主要采用实验的方法进行研究。如陈文[6]采用缩比弹侵彻实验后回收炸药样品,分析了侵彻冲击载荷对装药的损伤情况,发现不同位置的装药损伤程度不同。徐文峥[7]采用弹载加速度计,针对小尺寸PBXN-5装药开展了研究,分析了侵彻混凝土后装药试样的细观结构和形状变化,研究表明弹内装药着靶后发生了外形镦粗、密度降低的现象。在侵彻安定性理论研究和数值计算方面,张旭等[8-9]根据侵彻过程中弹体内部装药的变形假设,利用弹体结构与内部装药的相对位移、摩擦功、热力学原理和热点理论,提出了装药热安定性设计的理论分析方法,主要针对装药和壳体表面的摩擦作用分析了装药的安定性。孙宝平等[10]对弹体侵彻过程中装药温升进行了近似分析,主要考虑装药与内壁的摩擦生热,忽略了装药的损伤破坏。装药整体级的侵彻实验和数值计算工作对认识战斗部侵彻过程中的安定性发挥了积极的作用,然而这种定性的分析很难解释点火的起因与发展。因此针对侵彻过程受力状况开展分解实验是更多学者选择的研究途径。多数学者采用了巴西实验、霍普金森压杆(SHPB)加载手段开展了研究[11-15],但这些实验只能对单一的冲击进行分析,不能对侵彻多层靶这种复杂状况进行理解。在多次冲击研究中,Lin Chen等[16]采用代用材料对疲劳载荷进行了研究,获得了样品在多次冲击下的结构变形和力学性能变化。然而代用材料和真实炸药有较大的差异,现实中在此低应力载荷下,很难观察到内部融化现象的发生。

当前,分解实验很难解释多次撞击过程中装药的安全性,而传统的疲劳载荷与真实的侵彻受力状况有较大的差距,不能模拟多次撞击的炸药受力过程。因此,需建立模拟多次撞击的实验方法,更真实地研究装药在侵彻过程中的损伤累计与点火机理。本研究针对侵彻武器侵彻多层靶的特点,基于穿甲力学,建立一种多次冲击加载的实验研究方法,通过研究多次冲击载荷下炸药的损伤及点火机理,为侵彻类武器的装药安定性预估提供参考。

1 理论计算

1.1 理论分析

多次冲击载荷和单次冲击载荷最大的不同在于冲击应力的震荡,这种震荡冲击作用的加载方式是多次冲击实验研究的基础,传统的多次冲击作用大多采用电机驱动,然而这种加载方式有很大的局限性,一方面冲击作用的次数较多,很难获得可控多次加载,同时加载的频率和应力较小,和侵彻过程的应力载荷有较大的差异,为了获得侵彻过程中较相近的应力载荷,采用多层隔板撞击是一种可行的手段。对于模拟侵彻过程中的受力状况,实验件撞击头(弹体)可采用卵形或球头,当弹体撞击靶板时,靶板受到较大的接触应力,这种接触应力由Poncelet阻力公式[17]可得:

FD=(σ+cρtv2)A

(1)

在这种接触应力下,靶板很容易发生碎裂、开孔,弹体在后续侵入穿过靶板。对于薄靶板来说,靶板很容易发生花瓣状开裂,可通过质量守恒和动量守恒推导出这种破裂过程中弹体受力状态[17],弹体轴向受力可表示为:

(2)

式中:ρt为靶板材料密度;T为靶板厚度;v0为初始速度;v为当前速度;LN为头部长度;α为头部半径;Rp为弹体半径;x为撞击深度。

忽略弹体内部结构,弹体内部应力可表示为:

(3)

上述弹体受力方程对于速度大于300m/s,花瓣型击穿扩孔理论计算和实验结果较接近,这时花瓣动能所做的功是主要部分,塑形变形功可以略去。根据此方程可以获得常用卵形侵彻战斗部侵彻多层舰船钢靶的受力峰值约为300~400MPa,这和文献[18-19]中的结果基本一致。

1.2 多次脉冲加载装置设计

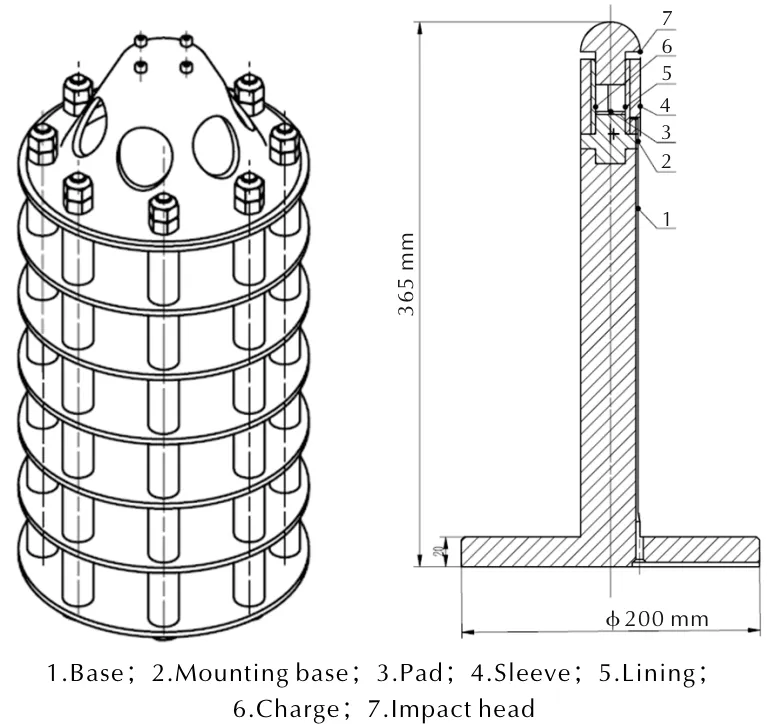

根据分析获得的受力载荷,采用加速跌落装置,将试验件加速到一定速度,撞击一定结构的靶标,可实现多次冲击载荷加载。结合理论分析结果和文献[18-19]结果,设计了撞击加载装置,其中靶板材料选取普通钢,直径为180mm,厚度为4mm或5mm,隔板之间间隔45mm,模拟战斗部侵彻过程中靶的间距,同时考虑试验场地的限制,落锤装置总质量约14kg。在装药撞击压缩装置设计中,采用了两种冲头(球头和平头),装药结构件采用了内外套筒的形式,外套筒采用高强度钢,主要提供周向约束,模拟战斗部壳体,内套筒采用聚四氟乙烯,一方面模拟装药结构,另一方面为了方便拆卸。具体结构如图1所示。

图1 落锤撞击压缩装置示意图 Fig.1 Schematic diagram of drop hammer impact compression device

1.3 计算分析

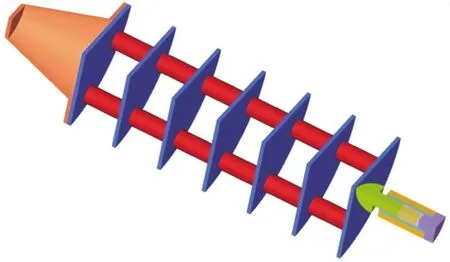

针对设计的多次撞击装置进行数值分析,首先对装置进行简化。落锤顶部连接件在实验中主要用作落锤主体和加速装置连接作用,在计算中只保留了质量特性,简化为一等质量平板。撞击压缩装置作为炸药撞击过程中的主要装置,基本保留了初始状态,只对底座进行了简化,底座主要起固定支撑作用,在建模中,保留了安装座的尺寸。为节省计算时间,计算模型采用四分之一模型,具体的计算模型如图2所示。

图2 计算模型示意图Fig.2 Schematic diagram of the computation model

选取典型工况(隔板厚度4mm/5mm,撞击速度50m/s)对装置进行了计算,具体的撞击过程如图3所示。由计算结果可得,装置在撞击过程中,有较好的结构稳定性,采用套筒、螺杆连接各层靶板强度足够,装置在撞击过程中未出现提前解体。同时获得了撞击过程中炸药应力、温度响应(体积应变能),典型位置(炸药表面和底部中心)的受力、升温情况如图4所示。

由图3可知,对于50m/s的撞击速度,撞击压缩装置未能穿透7层隔板。对于4mm厚隔板,只穿透了3层隔板,第四层隔板产生了严重的变形,炸药受到4个脉冲压力,脉冲间隔约为1ms,第四个脉冲信号脉宽较宽约2.5ms,峰值应力在300~400MPa之间,炸药上下表面受力基本一致,上表面略微大于下表面受力,由体积应变能可获得撞击过程中典型位置的温度变化历史,在冲击加载过程中,不同位置的温度有一定的差异,但趋势是一致的,均表现为冲击升温,应力回落时,温度降低。由图4(b)可得,对于炸药上表面、中心、底部来说,炸药中心温度最高,底部温度最低。同时在冲击过程中,温度变化不大,最高升温约为24℃,这种温升不足以导致炸药点火;对于5mm厚隔板,只穿透了2层隔板,第三层隔板产生了严重的变形,炸药受到3个脉冲压力,脉宽和4mm厚隔板类似,峰值应力略大于4mm厚隔板的应力值,温度历史也和4mm厚隔板撞击工况类似。

图4 撞击速度为50m/s、隔板厚度为4mm和5mm炸药 特征点应力和温度变化情况Fig.4 Stress and temperature of the charge at the feature points when impact velocity is 50m/s, plate thickness is 4mm and 5mm

同时开展了不同速度撞击计算,炸药受到的冲击载荷结果如表1所示。

表1 不同速度和隔板厚度下炸药的响应特性

由表1可知,对于不同的撞击速度,炸药受到的载荷有一定的差异,随着撞击速度的变大,峰值压力变大,脉冲次数增多。速度为50m/s,靶板厚度为4mm时,应力峰值能满足250~400MPa的设计应力要求。

2 装药撞击压缩试验

2.1 试验布局及性能参数

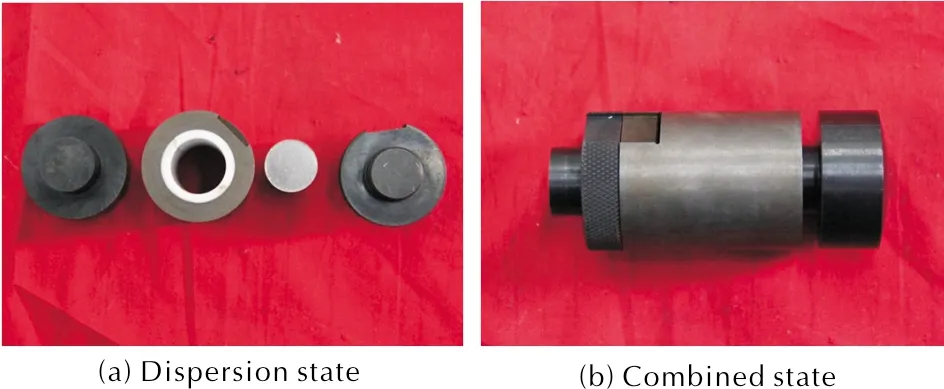

针对上述设计的实验装置开展了撞击压缩试验,装药压缩组件如图5所示,在实验中,考虑撞击的稳定性,撞击头采用了两种类型:球头和平头,对比研究撞击过程中落锤加速不稳定导致撞击倾斜对实验结果的影响,同时撞击头距装药套筒的距离分别选取3mm和7mm,这是为了研究不同的压缩量对装药结构受力的影响。将压缩装置放置于落锤的正下方,落锤加速跌落撞击压缩装置获得多次撞击载荷,落锤撞击压缩试验场景如图6所示。参考数值计算结果,开展了多种结构的落锤撞击压缩试验,试验性能参数见表2。

图5 压缩组合装置Fig.5 Compression combination device

表2 试验工况及性能参数

头最大行程。

2.2 不同撞击作用下装药的响应特点

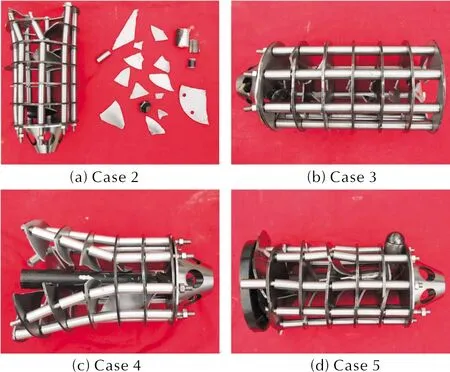

通过对5种工况开展撞击压缩试验,研究了不同撞击作用下装药的响应特性。工况1撞击姿态较差,未能获得较好的试验结果。对其他4个试验后的残骸进行了回收,如图7所示。

图7 试验装置残骸Fig. 7 The wreckage of test device

由图7可知,在几种工况的撞击压缩试验中,装置的破坏情况有一定的差异,一方面是由于试验工况的差异,另一方面由于试验过程中,撞击角度有一定差异所致,特别是对于工况2,从高速摄影和残骸来看,落锤撞击时明显倾斜,第二层隔板就明显的偏移,第四层以后的隔板基本都没有破坏;而在工况3和工况4中隔板采用4mm的厚度,在试验中能完全穿透7层隔板,而在工况5中,隔板采用5mm的厚度,压缩装置只能穿透第六层隔板。

同时对压缩装置进行了拆分,对装药组件进行了初步分析,均无明显的反应痕迹,而且发现对于各工况装药上表面基本一致,均无烧蚀痕迹,也无明显的损伤情况,而下表面有明显的裂纹碎裂产生。这一结果表明,在此类工况下,装药结构安全性较好,具体状况如图8所示。

图8 装药组件残骸下表面Fig .8 The bottom surface of the charge assembly wreckage

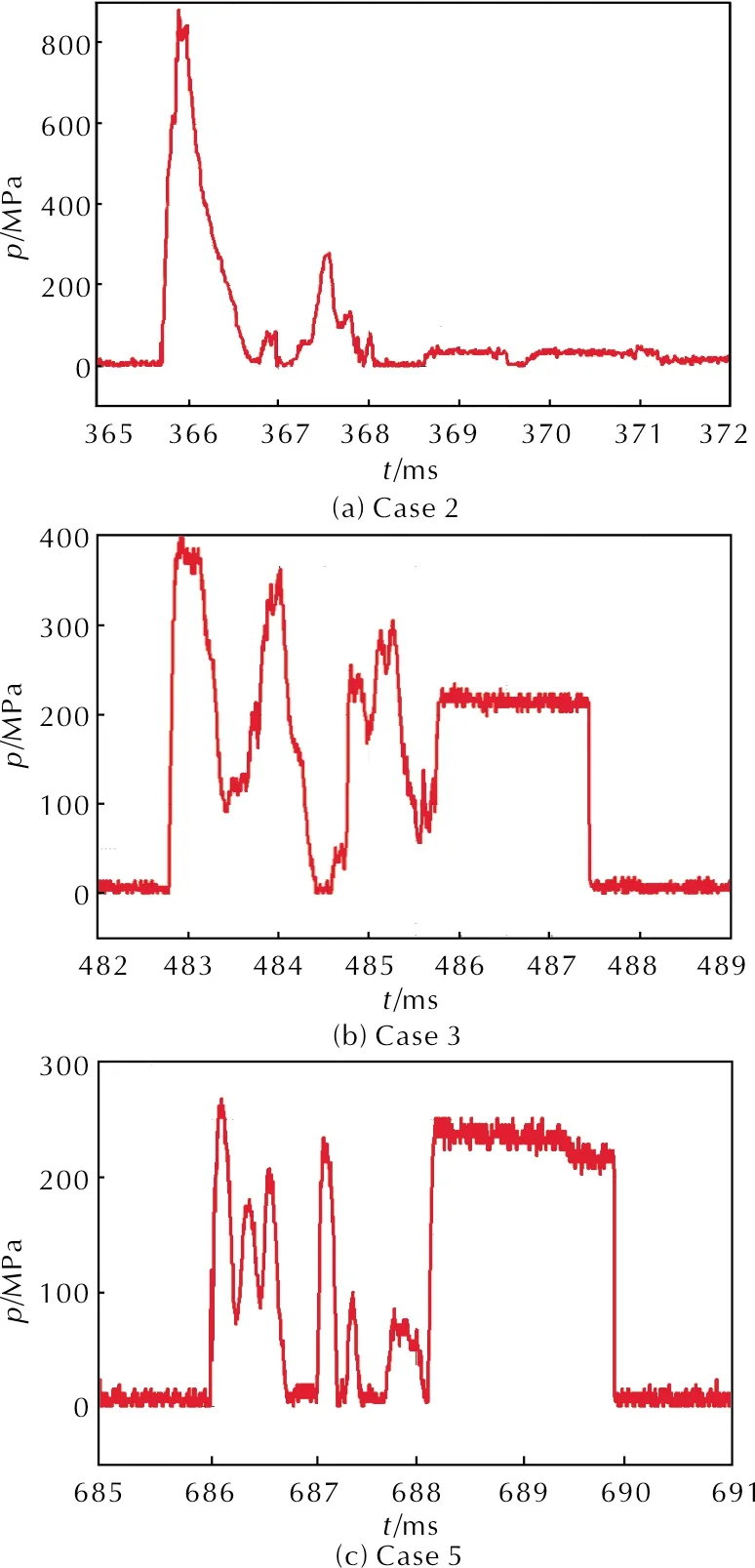

为了检测炸药所受的冲击载荷,在药柱底部布置了PVDF计,测试撞击过程中炸药所受的冲击载荷。撞击压缩应力变化情况如图9所示。

图9 装药压力变化情况Fig. 9 The change of the charge pressure

结合高速摄影及试验件残骸,由图9可知,对于工况2,落锤斜撞击实验件,在撞击第一层隔板过程中,装药所受的压力最大,约为840MPa,第二层靶板撞击的时候,速度大幅降低,而且姿态较差,应力也出现大幅衰减,当穿过前两层隔板后,所受的应力将不再明显;对于工况3,由于落锤装置采用的是4mm的隔板,能完全穿透7层隔板,对装药结构来说将会受到多个脉冲压力,然而测试结果表明只有明显的4次脉冲信号,前3个峰值波形类似,最后一个应力脉宽较宽,相当于前面冲击脉宽的2倍,约1.6ms,相邻脉冲之间相距约为1ms,同时压力幅值也逐渐降低,最大幅值约为400MPa,结合高速摄影,对测试结果进一步分析,可以发现,撞击到第四层靶版时,剩余速度已较低,靶板的塑性变形较大,已接近两层靶板之间的间隔,导致第四层和第五层靶板部分贴合,同时撞击头为钝头,在撞击过程中后出现小尺寸的冲塞破坏靶板,这些靶板的速度高于撞击速度,将会对前序靶板进行破坏,最终导致实验残骸目测穿过7层靶,而实际测试结果只有4个峰值压力;对于工况5,隔板厚度为5mm,有类似的现象,只穿透6层隔板,装药受到明显的3次脉冲,最大幅值压力约为270MPa。

对比几种实验工况,平头和球头对实验结果没有明显的差异; 3mm的间隔和7mm的间隔对撞击过程影响也较小。在后续实验中,可采用球头、3mm实验工况。对比实验工况3和工况5,计算结果有较好的一致性,但在炸药受力次数和受力峰值上,计算结果略高于实验结果。

3 结 论

(1)提出了侵彻薄靶板花瓣型破坏的轴向受力计算公式,完成了多次撞击试验件设计,并通过数值计算验证了试验装置的可行性,数值计算和试验结果有较好的一致性。

(2)对于14kg的落锤装置,在现有的加速跌落装置上,可加速到50m/s,在此速度和质量冲击压缩下,装药将受到幅值约为250~400MPa的冲击脉冲载荷,脉冲间隔1ms,可实现4个脉冲信号的冲击加载。

(3)该炸药在典型多脉冲冲击加载下(应力幅值约为400MPa,间隔为1ms,脉冲次数为4次),装药安定,炸药产生一定的碎裂。