水分含量与含能物料热稳定性的相关性研究

禄 旭,丁 黎,常 海,祝艳龙,王 晗

(西安近代化学研究所,陕西 西安 710065)

引 言

改性双基推进剂是以双基推进剂和复合推进剂为基础的一种重要推进剂,主要由双基药黏结剂、氧化剂、金属燃料以及其他组分组成[1],具有高比冲、高能量、高密度以及低特征信号等优点,成为战术导弹和固体火箭发动机推进剂装药的优先选择,受到国内外的广泛关注[2-5]。

螺压法[6-7]是制备改性双基推进剂常用的工艺,该制备工艺简单、性能优良、质量一致性好,备受科研人员的关注[8-10]。螺压法制备改性双基推进剂一般要经过驱水、压延、烘干和挤出成型4个工艺流程,由于推进剂物料是含能材料,在制备过程中存在燃烧甚至爆炸的危险,因此研究螺压改性双基推进剂物料的热稳定性是十分必要的[11-15]。经过驱水工艺后的改性双基推进剂物料仍含有较多不易驱除的水分,因此需要将推进剂物料送至压延机上用较大的压力和较高的温度进行压延,一方面是为了将水分驱除,另一方面为了使物料塑化,并提高物料的均匀性。但在压延过程中,物料会受热致使热量积累,温度升高,一旦温度达到着火点以上物料会发生燃烧,其中物料的水分含量对压延过程的热稳定性有着重要的影响。国内外学者研究了水分对推进剂性能的影响[16-18],而对于水分含量与推进剂物料热稳定性的相关性研究尚未见到报道。

本研究分析水分含量与改姓双基推进剂物料热稳定性之间的相关性,利用烘箱法测定了压延工艺物料的含水量,采用热爆炸试验研究并分析了不同含水量压延物料的延滞期等热爆炸特性参数,并计算动力学参数,为螺压改性双基推进剂压延工艺的安全性提供参考。

1 实 验

1.1 样品和仪器

含水量为0(YY-1)以及经过二(YY-8)、四(YY-7)、六(YY-6)遍压延工艺的改性双基推进剂物料,西安近代化学研究所;含水量(质量分数,下同)为8.10%(YY-2)、10%(YY-3)、12.44%(YY-4)、19.17%(YY-5)、35%(YY-9)、40%(YY-10)、50%(YY-11)的改性双基推进剂物料,自制。

水浴烘箱,上海福玛实验设备有限公司;TG209热重分析仪,德国耐驰公司;火炸药药柱热爆炸特性测试仪,主要由加热系统、控温系统、图像采集以及热爆炸数据采集记录软件等组成,该实验装置示意图如图1所示。

图1 实验装置示意图Fig.1 Schematic diagram of experimental device

1.2 实验方法

含水量测试实验:根据GJB770B方法105.1烘箱法[19]测定压延物料的含水量。分别将经过二(YY-8)、四(YY-7)、六(YY-6)遍压延工艺的推进剂物料在70℃下的水浴烘箱中烘干,并根据烘干前后失去水分的质量测得含水量。

热重实验:将含水量为30%的物料在70℃恒温条件下进行热重实验。样品质量5mg;氮气气氛,流速50mL/min。

2 结果与讨论

2.1 含水量测试结果与分析

与卡尔·费休法、乙炔法等其他测定含水量的方法[20]相比,烘箱法操作简便,更适合于含能材料水分含量测定。根据烘箱法测试原理,压延物料中含水量按式(1)计算:

(1)

式中:W为水的质量分数,%;m1和m2分别为干燥前后试样与容器的质量,g;m为试样的质量,g。

根据烘箱法测得的YY-6、YY-7和YY-8压延物料的含水量分别为26.40%、27.17%和28.05%。3种压延物料的含水量随着压延次数的增加而降低,但含水量下降并不显著。这是由于进入压延过程的物料中存在的水分大多为物理结合水,即与药料通过吸附、渗透等方式结合的水分,这部分水分与物料有较大的结合强度,压延过程中需要较高的温度和压力才能得到有效驱除,同时为了防止温度过高和压力过大导致物料发生燃烧的危险,一般会通过增加物料的水分含量、增大辊距等方式降低着火率,但采取这些方式会降低压延工艺的效率,使得物料的含水量随着压延次数变化不大。

2.2 不同含水量物料的热爆炸特性

2.2.1 热爆炸特性分析

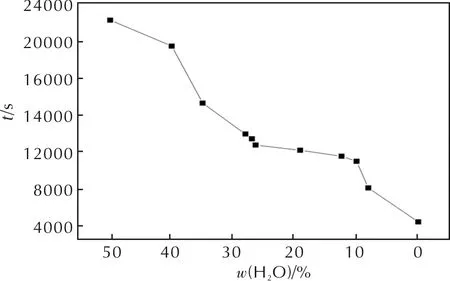

为研究含水量与压延物料热稳定性的相关性,探寻热爆炸延滞期与水分含量的变化规律,对不同含水量的压延物料在恒温140℃条件下进行热爆炸实验,测得的延滞期随温度的变化曲线如图2所示。

文中在分析BOOST电路工作原理基础上,利用状态空间平均法对BOOST电路建立了数学模型,得到从控制到输出的传递函数。通过分析未加补偿网络的系统开环传递函数,没有足够的相位裕度使系统稳定,动态性能差。为了保证系统具有可靠的稳定性,以及低的静态误差和良好的动态性能,选用III型补偿网络对系统进行补偿设计。最后在Simulink中搭建仿真电路,仿真结果表明:BOOST电路和补偿网络设计合理,系统具有足够的稳定性,并且静态误差很小,动态性能较好,满足设计需求。

图2 不同含水量压延物料热爆炸延滞期—温度变化曲线 Fig.2 Variation curve of thermal explosion delay period and temperature of calendered materials with different moisture contents

由图2可知,由于水的比热容较高,所以含水量越高的物料刚刚放入炉体中加热时会吸收更多的热量,导致炉腔温度降低,温度曲线出现波动,含水量越高,下降幅度越多,但不会超过2℃,同时炉温回升至140℃所需的时间也越长。随着含水量的增加,压延物料发生热爆炸的延滞期变长,不同含水量压延物料与延滞期的关系曲线如图3所示。

图3 物料含水量—热爆炸延滞期变化曲线Fig.3 Variation curve of moisture content and thermal explosion delay period of materials

由图3可知,从总体上看,随着含水量的降低,压延物料发生热爆炸的延滞期呈现减少的趋势。当含水量由50%降至30%时,压延物料的热爆炸延滞期有较大幅度的缩短;含水量由30%降至10%,随着含水量的变化,热爆炸延滞期虽有缩短但并不明显;当含水量由10%降至0时,热爆炸延滞期又发生了较为明显的缩短。由此可在关系曲线中得到两个拐点(即30%和10%),这两个拐点将整个变化曲线分为上述的三部分。

热爆炸延滞期实际上反映了压延物料在一定温度下发生热爆炸所需能量而需要的时间。在制备螺压改性双基推进剂的工艺过程中,物料中存在的水分一般分为游离水(与物料之间没有结合作用的水)、物理结合水(吸附或渗透在物料孔穴和毛细管中的水)和物理化学结合水(靠氢键或其它分子间力结合的吸附水)[1],由于水分与物料的结合方式不同,所以热爆炸实验中水分受热蒸发所带走的能量也存在差异,不同含水量压延物料发生热爆炸的延滞期也存在规律性变化。

当含水量在30%~50%时,物料中水分的蒸发为游离水的蒸发,由于装填物料的铝制圆柱形容器为近乎密封的容器,随着游离水的蒸发,容器内部的湿度逐渐增大,导致游离水的蒸发速率降低,因此这段水分的蒸发需要更多的能量,所以物料的热爆炸延滞期变化明显;当含水量在10%~30%时,物料中蒸发的水分属于物理结合水,根据水分蒸发机理,此时物料中的水分从物料表面蒸发,而物料内部的水分不断向表面扩散,使得水分从物料内部到表面产生了一个正的浓度梯度,从而使这部分水分蒸发需要较少的能量,所以物料的热爆炸延滞期变化不大;当含水量小于10%时,这部分所蒸发的水分为物理化学结合水,虽然这部分水分所占的比例小,但由于该部分水与物料的结合强度最大,水分去除需要更多的能量,从而使得热爆炸延滞期产生明显变化[1,21]。

在改性双基推进剂实际压延工艺中,物料的含水量一般在10%~30%之间,故该三段式曲线对改性双基推进剂压延工艺的安全性判定是有意义的。由三段式曲线可知,在压延工艺过程中,随着压延次数的增加,物料的含水量降低,但含水量为10%~30%的压延物料的热爆炸延滞期变化不明显,说明在这段含水量范围内,含水量的变化对压延物料热稳定性的影响并不大,因此可对物料进行更多次数的压延来降低含水量,使物料各组分更加充分混合,提高均匀性,同时确保压延过程中的安全性。

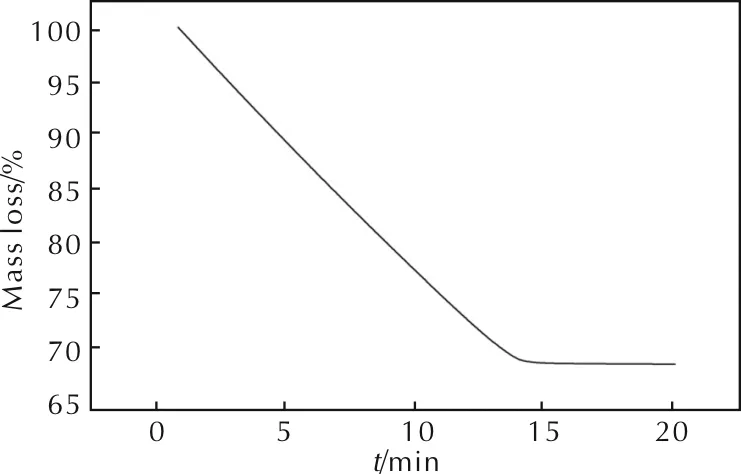

2.2.2 物料热失重特性分析

根据上述物料的热爆炸延滞期随含水量的变化曲线和分析,结合实际压延工艺,对压延物料的热失重特性展开研究。在螺压改性双基推进剂的制备过程中,进入压延工艺的物料的水分含量约为30%,故选取含水量为30%的压延物料为研究对象,研究其在70℃等温条件下的热失重特性,获得热失重变化曲线如图4所示。

图4 30%含水量压延物料的TG曲线Fig.4 TG curve of calendered material with moisture content of 30%

由图4曲线可以得到物料中的水分蒸发特性的相关参数:物料的含水量(X)和干燥速率(-dX/dt):

(2)

(3)

式中:mt为t时刻热重测得物料的质量,g;m0为该物料在失重后维持不变的质量,即含水量为0的物料质量,g。物料的干燥速率随含水量的变化如图5所示。

图5 物料干燥速率曲线Fig.5 The drying rate curve of material

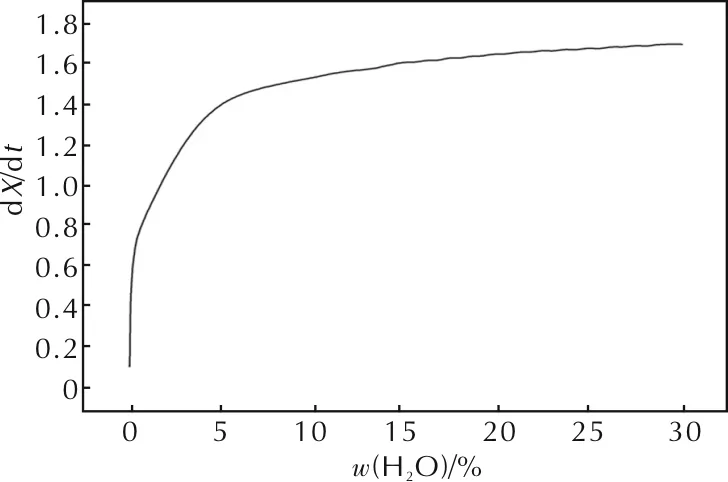

由图5可以看出,含水量为10%~30%时,物料的干燥速率曲线较为平稳,由上述分析可知,该范围的水分属于物理结合水,蒸发过程中水分从物料内部到表面产生了一个正的浓度梯度,故而干燥速率较为平稳,而当含水量为10%左右时,随着含水量的降低,物料的干燥速率明显下降,此结果验证了上述对压延物料热爆炸延滞期曲线的分析。

2.3 动力学参数计算

选择压延过程中含水量最少的第六遍压延物料进行动力学参数研究。将YY-6压延物料分别在145、150、155和160℃下进行实验,测得该物料在这4个温度下的热爆炸延滞期分别为11084、10236、8626和7933s。

含能材料的热爆炸是一个化学反应过程,其化学反应速率的变化遵循Arrhenius公式,反应温度与热爆炸延滞期呈指数关系,即:

τ=AeEa/RT

(4)

式中:A为指前因子,s-1;Ea为热爆炸反应的活化能,kJ/mol。将式(1)等式两边取对数得:

(5)

用Origin软件对延滞期数据处理得到lnτ与1/T的关系曲线如图6所示,将数据进行线性拟合得到直线方程为:

y=3.81x+0.21

(6)

根据拟合得到的直线方程计算得出活化能Ea=31.68kJ/mol,指前因子A=1.23s-1。

图6 温度与延滞期的拟合曲线Fig.6 Fitting curve of temperature and delay period

3 结 论

(1)根据烘箱法测得经过二、四、六遍压延后改性双基推进剂物料的含水量分别为28.05%、27.17%、26.40%,表明压延物料的含水量随压延次数的增加并不明显。

(2)随着水含量的增大,改性双基推进剂物料发生热爆炸的延滞期越长,且含水量随延滞期的变化规律呈现三段式变化。其原因是由于含水量的不同,水分因其与压延物料的结合形式不同分为游离水、物理结合水和物化结合水,不同的结合形式导致水分蒸发过程中吸收的热量不同,压延物料所积累的能量也发生变化,从而使延滞期呈现三段式变化。

(3)热重分析表明,含水质量分数为30%的压延物料的水分干燥速率呈现先平稳后降低的变化,从而验证了对实际压延工艺中物料热爆炸延滞期随含水量变化曲线的分析。

(4)在4种恒温条件下,根据温度与延滞期的拟合曲线方程计算得出动力学参数,其活化能为31.68kJ/mol,指前因子为1.23s-1。