RDX/BAMO-AMMO基发射药微观形貌与性能关联分析

刘 毅,肖 霞,张 阔,闫光虎,赵煜华,刘金玉,白 薇

(西安近代化学研究所,陕西 西安 710065)

引 言

为满足身管武器装备对高性能发射药的需求,新型黏结剂发射药成为国内外研究热点。以含能热塑性弹性体(ETPE)为黏结剂的发射药由于可以进一步优化发射药能量与火焰温度的关系,突破传统硝化棉基发射药能量设计极限,并使发射药获得良好的加工性能和力学强度,成为发射药配方技术研究领域关注方向之一[1-2]。

目前,国外对聚叠氮缩水甘油醚(聚GAP)、聚3-硝酸甲酯基-3-甲基氧杂环丁烷(聚NIMMO)、聚硝化缩水甘油(聚GLYN)和3,3-二(叠氮甲基)氧杂丁环/3-叠氮甲基氧杂丁环(BAMO-AMMO)等热塑性弹性体黏结剂的发射药进行了广泛研究,其中,以BAMO-AMMO为黏结剂的热塑性弹性体发射药成为重点研究方向之一[3-4]。国内近年来在BAMO-AMMO合成及BAMO-AMMO基发射药配方性能研究方面取得了较大进展。甘孝贤等[5]按照一步法聚合工艺,制成了数均分子质量为25000,室温抗拉强度和延伸率分别为5MPa和400%的BAMO-AMMO材料;宋秀铎等[6]研究了BAMO-AMMO热行为及其与含能组分的相容性,表明BAMO-AMMO与RDX、HMX、CL-20、NG、DIANP等材料相容性良好;张阔等[7]研究了BAMO-AMMO基发射药热分解特性;赵瑛等[8]研究了硝胺粒度及类型对BAMO-AMMO基发射药燃烧性能的影响。上述工作主要集中在RDX/BAMO-AMMO基发射药配方材料合成和燃烧性能研究方面,有关药体形貌特征及其对发射药力学性能和燃烧性能的影响鲜有报导。本研究以RDX/BAMO-AMMO基热塑性弹性体发射药药体形貌为基础,讨论分析了药体形貌特性、初始缺陷形成机制及其对发射药力学性能和燃烧性能的影响,为RDX/BAMO-AMMO基发射药配方优化和工艺改善提供借鉴。

1 实 验

1.1 原 料

BAMO-AMMO、1,5-二叠氮-3-硝基氮杂戊烷(DIANP),西安近代化学研究所;RDX,甘肃银光化学工业集团有限公司。

1.2 发射药样品制备

发射药样品1~样品4配方(质量分数)为:RDX,75%;BAMO-AMMO,25%;DIANP增塑剂为外加。分别采用如下成型工艺制备试验样品:

样品1:按75%RDX、25%BAMO-AMMO称取药料,加入工艺溶剂捏合混匀后,压制成18/1的单孔药条,切断烘干测试。

样品2:按75%RDX、25%BAMO-AMMO称取发射药药料,加入工艺溶剂捏合混匀后,烘干驱除药料溶剂,热压制成18/1的单孔药条,切断测试。

样品3:按75%RDX、25%BAMO-AMMO称取药料,采用“水悬浮”工艺方法制备造型粉,烘干驱除水分和溶剂后,热压制成18/1的单孔药条,切断测试。

样品4:取试样2烘干药粒在双辊压延机上碾压5遍,制成片状测试样品。

1.3 性能检测

采用工具刀将分析试样预制缺口后折断,取断面进行喷金处理,用日本JSM-5800型扫描电镜观察断面微观形貌。

按GJB770B-415.1冲击摆法进行低温(-40℃)冲击试验,取低温冲击性能测试样品断面进行喷金处理,用日本JSM-5800型扫描电镜观察冲击断面微观形貌。

采用100mL密闭爆发器燃烧装置,装填密度0.2g/mL,试验温度20℃,点火压力10.98MPa,泄压片破孔压力30MPa,对中止燃烧样品表面进行喷金处理,用日本JSM-5800型扫描电镜观察样品表面微观形貌。

2 结果与讨论

2.1 微观形貌特征

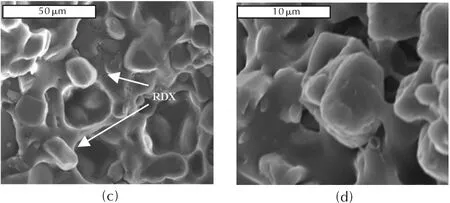

图1为样品1断面的SEM照片。

图1 RDX/BAMO-AMMO基发射药断面的SEM图片Fig.1 SEM images of fracture surface of RDX/BAMO-AMMO based gun propellant

由图1可以看到,药体呈现固体颗粒较高填充度的双相结构,连续相为BAMO-AMMO黏结剂基体,分散相为RDX颗粒,药体中具有随机分布的原生孔洞(见图1(a));制样方法使RDX颗粒与基体分离,在断面形成蜂窝状黏结剂“凹穴”(见图1(b));试样断面RDX颗粒与BAMO-AMMO基体黏结界面模糊(见图1(c));试样断面裸露的RDX颗粒与初始RDX形貌对照,晶形完整,表面明显包裹有黏结剂基体(见图1(d))。以上现象说明,原生孔洞是构成RDX/BAMO-AMMO基发射药药体的主要初始缺陷;断面黏结剂“凹穴”分布位置和尺寸大小显示RDX颗粒在药体中分散均匀而无明显的团聚现象发生,表明采用溶剂法捏合工艺可以实现高含量固体颗粒药料的均匀混合;药体中RDX颗粒黏结界面模糊,且表面包裹黏结剂基体,表明RDX颗粒与BAMO-AMMO基体具有一定的黏结强度。

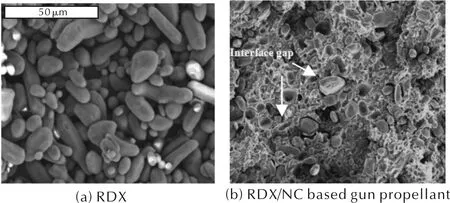

为进一步分析药体形貌特征,对RDX/BAMO-AMMO基发射药与RDX/NC基发射药药体微观形貌进行了对比观察。图2为RDX及RDX/NC基发射药药体微观形貌。

图2 RDX及RDX/NC基发射药断面SEM照片Fig 2 SEM images of RDX and fracture surface of RDX/NC based gun propellant

由图2可知,RDX/NC基发射药药体没有类似RDX/BAMO-AMMO基发射药的原生孔洞,断面RDX颗粒与NC基体界面清晰,具有明显的松动脱黏现象。分析认为,RDX/NC基发射药药体缺陷主要是RDX颗粒与NC基体脱黏产生的黏结界面缝隙,而非药体孔洞。由于BAMO-AMMO高分子材料良好的黏弹性,使之比半刚性NC大分子更容易与RDX颗粒形成有效接触面,BAMO-AMMO的强亲核性叠氮基团(—N3)与RDX氢原子(—H)可形成有效作用力,会进一步加强接触亲和力,从而导致RDX与NC的黏结强度弱于RDX与BAMO-AMMO的黏结强度。

2.2 成型工艺对微观形貌的影响

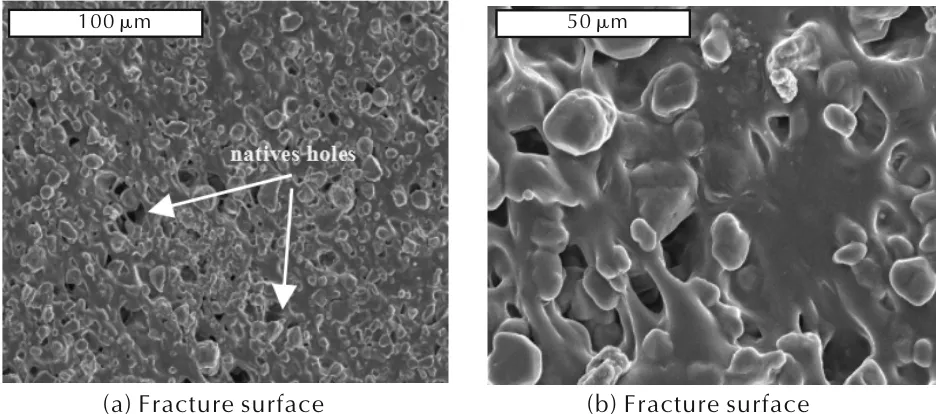

为研究成型工艺对发射药药体形貌的影响,采用SEM对不同成型工艺制备的样品断面进行了观察,结果见图3。

图3 不同成型工艺RDX/BAMO-AMMO基ETPE 发射药断面SEM照片Fig.3 SEM images of RDX/BAMO-AMMO based ETPE gun propellant fracture surface prepared by different technologies

对比发现,溶剂法工艺成型的样品1药体“孔洞”缺陷非常明显,可能是BAMO-AMMO材料在工艺溶剂作用下形成黏稠基体,制样过程中药体包裹的空气和工艺溶剂难以顺利排除,在经历挤压和加热膨胀后形成独特的“孔洞”外形,药体密度为1.45g/cm3。无溶剂工艺成型的样品2药体相对密实,“孔洞”缺陷很少,药体密度为1.63g/cm3。样品3采用造型粉无溶剂工艺成型,样品断面粗糙,具有“孔洞”缺陷,暴露的RDX颗粒表面光滑,可见RDX颗粒与BAMO-AMMO材料由于没有经历捏合过程的强烈挤压混合,很容易发生沿晶分离。样品2药粒在光辊压延机上碾压获得的样品4中RDX颗粒与基体之间出现黏结细丝,表明二者之间具有一定的黏结强度;裸露的RDX颗粒与黏结剂基体界面出现缝隙和孔洞,表明样品2经压延机碾压后导致RDX颗粒滑动,并与黏结剂基体脱黏。上述对比分析认为,由于BAMO-AMMO材料在工艺溶剂作用下十分黏稠,采用溶剂法成型工艺需要结合抽真空措施排除药体中包裹的空气及工艺溶剂,提高药体致密性;无溶剂成型工艺由于药料压制过程中无挥发性溶剂存在,药体“孔洞”缺陷少,药体密度比溶剂法工艺药体密度提高12.4%,适用于制备RDX/BAMO-AMMO基含能热塑性弹性体发射药。

2.3 增塑剂对微观形貌的影响

图4为添加不同含量DIANP增塑剂,并采用样品2成型工艺制备的样品断面SEM图片。

图4 含有不同含量增塑剂的RDX/BAMO-AMMO基ETPE 发射药断面SEM照片Fig.4 SEM images of RDX/BAMO-AMMO based ETPE gun propellant fracture surface with different amounts of plasticizer

由图4可知,无增塑剂样品断面裸露的RDX颗粒明显,药体具有孔洞缺陷;含有质量分数4%增塑剂的样品断面观察视野变得模糊,裸露的RDX颗粒和孔洞缺陷减少;当增塑剂质量分数为8%时,药体断面观察视野暗淡,裸露的RDX颗粒呈零星分布,未见明显的孔洞缺陷。按照GJB770B-415.1冲击摆方法分别对不含增塑剂及含有质量分数4%和8%增塑剂的RDX/BAMO-AMMO基发射药进行低温(-40℃)冲击试验,得到抗冲击强度分别为2.7、3.5、4.1kJ/m2。由此可见,添加DIANP增塑剂使黏结剂更容易包裹在RDX颗粒表面,减少了药体孔洞缺陷,使RDX/BAMO-AMMO基发射药药体更为致密,进一步提高了低温抗冲击性能,而药体密度及抗冲击强度增加有益于降低RDX/BAMO-AMMO基发射药的燃速压强指数[9],使发射药获得稳定的燃烧性能。

2.4 低温冲击断面微观形貌特征

图5是样品1的低温冲击断面SEM照片。由图5可知,断面的黏结剂基体平整光滑,RDX颗粒晶型完整,且与黏结剂黏结界面模糊,表面明显包裹有黏结剂材料。RDX/BAMO-AMMO发射药低温冲击破坏具有明显的脆性断裂特性,冲击破坏主要来自黏结剂基体之间的断裂,有关黏结剂基体与RDX颗粒的界面脱黏(沿晶断裂)和RDX颗粒破裂(穿晶断裂)现象不明显。发射药断裂路径上分布许多大小不一的原生孔洞,减少了药体承受恒定应力的有效面积,导致初始裂纹更容易发展为破坏性开裂。分析认为,由于RDX颗粒强度比较高,黏结剂强度主要表现为分子间范德华力,在外力作用下,RDX/BAMO-AMMO发射药药体断裂主要是黏结剂开裂。因此,要提高RDX/BAMO-AMMO发射药低温抗冲击强度,关键是要增强黏结剂材料低温抗冲击强度,使黏结剂由脆性断裂向韧性断裂转变,同时通过改进工艺或添加增塑剂的措施减少药体孔洞缺陷。

图5 RDX/BAMO-AMMO基ETPE发射药在-40℃下 冲击试验断面SEM照片Fig.5 SEM images of RDX/BAMO-AMMO based ETPE gun propellant fracture surface after impact testing at -40℃

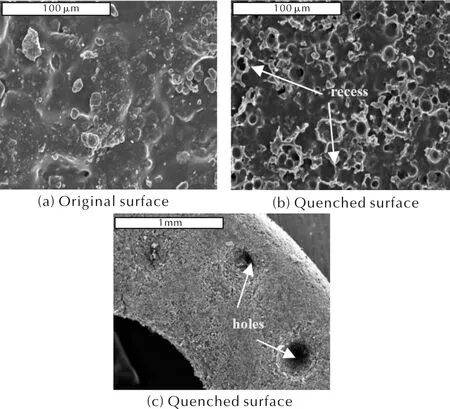

2.5 中止燃烧表面微观形貌特征

图6为样品2在30MPa条件下中止燃烧试验前后的表面形貌SEM照片。

图6 中止燃烧前后RDX/BAMO-AMMO基ETPE发射药 表面SEM图片Fig.6 SEM images of RDX/BAMO-AMMO based ETPE gun propellant surface before and after interrupted burning test

由图6可知,未燃烧的发射药表面相对平滑,而中止燃烧发射药表面呈现大量RDX爆燃产生的“孔穴”,并观察到“喇叭口燃烧孔洞”。分析认为,RDX/BAMO-AMMO发射药燃烧过程具有明显的RDX爆燃特性,在RDX爆燃与原生孔洞缺陷双重影响下,容易导致发射药非平行层燃烧。因此,提高RDX/BAMO-AMMO发射药燃烧稳定性:一是要提高黏结剂体系燃速,通过缩小黏结剂体系燃速与RDX爆燃速度的差异,消除RDX爆燃孔穴对药体的影响;二是要减少药体原生孔洞缺陷,提高药体致密程度。

3 结 论

(1)RDX/BAMO-AMMO基发射药属于高含量固体颗粒填充高分子聚合物的双相共混体系,连续相为BAMO-AMMO黏结剂基体,分散相为RDX颗粒,共混体系中RDX颗粒和BAMO-AMMO基体可形成良好的黏结界面。

(2)原生孔洞是RDX/BAMO-AMMO基发射药药体的主要缺陷,选用无溶剂成型工艺和添加DIANP增塑剂时可减少药体孔洞缺陷,提高药体致密性和低温抗冲击强度。

(3)低温条件下RDX/BAMO-AMMO基发射药药体冲击破坏主要来自黏结剂基体的脆性断裂,而非RDX颗粒与BAMO-AMMO黏结剂基体的脱黏;RDX/BAMO-AMMO基发射药燃烧过程具有明显的RDX颗粒爆燃特性,RDX颗粒爆燃及药体孔洞缺陷容易导致发射药非平行层燃烧。