胡麻籽油脱胶工艺优化及理化指标分析

陈昀昀 王进英,2 王兴瑞 韩玉泽

(1. 青海大学农牧学院,青海 西宁 810016;2. 青海大学三江源生态与高原农牧业国家重点实验室,青海 西宁 810016)

胡麻籽(Flaxseed)又称亚麻籽,是亚麻科、亚麻属的一种一年生草本植物胡麻的种子,其组成为脂肪30%~41%、纤维素20%~35%、蛋白质20%~30%、水分4%~8%、灰分3%~4%和单糖1%[1-2]。胡麻籽毛油是胡麻籽经压榨或浸提后得到的油,其主要成分为甘油三酯(triacylglycerols,TAG),俗称中性油。除去胡麻毛油中杂质的过程称为油脂精炼,包括脱胶、脱色、脱酸、脱臭等一系列工序[3]。其中除去毛油中的胶质成分为脱胶工序,主要是除去磷脂,磷脂作为一种表面活性剂,通常与黏液质、蛋白质及微量金属结合,形成1~100 nm 的微粒,呈胶溶态分散于胡麻毛油中[4]。虽然磷脂对降低人体胆固醇和治疗神经障碍具有积极作用,也可提高油脂的抗氧化能力,但其对油脂的加工工艺和感官品质会产生负面影响[5]。目前植物油常用的脱胶方法有水化脱胶、酸法脱胶、酶法脱胶、吸附脱胶、膜法脱胶和螯合脱胶等[3-4,6]。与水化和酸法脱胶技术相比,酶法脱胶、膜法脱胶及吸附脱胶具有明显的优势,却仍有未完善的关键技术。水化脱胶法工艺简单,造价较低可实现大规模量产,其出油量较大,但油脚夹带中性油含量较高,也存在脱胶率低等问题[7-8]。因此必须在原方法上进行优化才能保证脱胶率,以保证后续加工的顺利进行。

试验拟采用水化法对青海胡麻籽毛油进行脱胶,以脱胶率为指标,分别研究温度、时间、水添加量和磷酸添加量4个因素对胡麻籽油脱胶效果的影响。以期得到最佳的脱胶工艺条件,为青海胡麻籽油的适度精炼提供依据。

1 材料与方法

1.1 材料与试剂

机榨胡麻籽毛油:磷脂含量628 mg/kg,购于青海互助;

磷酸、丙酮、冰乙酸:分析纯,天津市河东区红岩试剂厂。

1.2 仪器与设备

电子恒温不锈钢水浴锅:HHS-4S型,上海宜昌仪器沙筛厂;

台式大容量高速冷冻离心机:FA2104型,上海良平仪器仪表有限公司;

电子天平:FA2104型,上海良平仪器仪表有限公司;

电热鼓风干燥箱:DHG 9070A型,上海一恒科学仪器有限公司;

循环水真空泵:SHZ-III型,上海亚荣生化仪器厂。

1.3 方法

1.3.1 胡麻籽油中磷脂含量测定 按GB/T 5537—2008标准中的重量法执行,根据式(1)计算磷脂含量。

(1)

式中:

Y——磷脂的含量,mg/g;

M2——沉淀物和滤纸的质量,g;

M1——滤纸的质量,g;

M0——试样的质量,g。

1.3.2 胡麻籽油脱胶及脱胶率的测定 称取胡麻籽毛油50 g于100 mL烧杯中,放入水浴锅中,加热至脱胶温度,向其添加与油温相近的磷酸并迅速搅拌均匀,然后将与油温相近的蒸馏水加入后快速搅拌均匀,并持续搅拌至油中出现絮状物后停止搅拌,静置一定时间后用保鲜膜将烧杯盖住,静置1 h使胶体沉降,4 000 r/min离心20 min,去除油胶得到脱胶胡麻籽油。按式(2)计算脱胶率。

(2)

式中:

W——脱胶率,%;

Y——胡麻籽油中的磷脂含量,mg/g;

Y1——脱胶后的胡麻籽油中的磷脂含量,mg/g。

1.3.3 单因素试验 采用 1.3.2方法,研究不同因子对胡麻籽毛油脱胶效果的影响:温度分别为40,50,60,70,80 ℃时,固定脱胶时间30 min、水添加量3%、磷酸添加量0.3%;时间分别为10,20,30,40,50 min时,固定脱胶温度40 ℃、水添加量3%、磷酸添加量0.3%;占油重分别为1%,2%,3%,4%,5%的水添加量时,固定脱胶温度40 ℃、脱胶时间30 min、磷酸添加量0.3%;磷酸浓度分别为0.1%,0.2%,0.3%,0.4%,0.5%时,固定脱胶温度40 ℃、脱胶时间30 min、水添加量3%。测定脱胶前后磷脂含量,以脱胶率评价脱胶效果。

1.3.4 响应面优化脱胶工艺 单因素试验基础上,以脱胶温度、脱胶时间、水添加量、磷酸添加量4个因素为自变量,设计响应面分析试验,确定胡麻籽油脱胶的最佳工艺。

1.3.5 基本理化指标的测定

(1) 水分及挥发物:按GB 5009.236—2016执行。

(2) 过氧化值:按GB 5009.227—2016执行。

(3) 酸价:按GB 5009.229—2016执行。

1.4 数据统计分析

每个试验做3组平行试验,数据均为结果的平均值,采用Design Expert 7.0.0软件对响应面试验设计方案及结果进行统计分析。

2 结果与分析

2.1 单因素试验

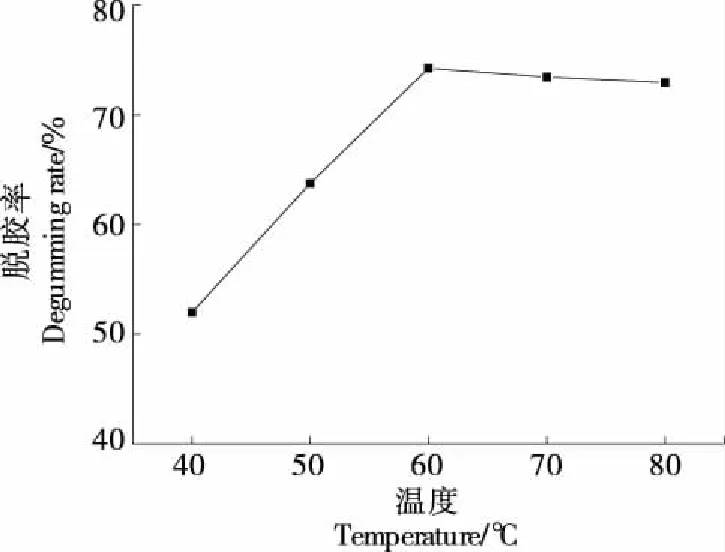

2.1.1 脱胶温度对胡麻籽油脱胶效果的影响 由图1可知,温度对胡麻籽油脱胶率的影响显著,当温度低于60 ℃ 时,随着温度的升高,胡麻籽油的脱胶率也随之上升,继续升高温度脱胶率略有下降并维持在稳定水平。适度升温会使磷脂分子的吸水能力增强,便于磷脂的絮凝沉降[9];超过70 ℃后脂肪酶被钝化,对磷脂的作用减弱,不易脱除磷脂[10]。此外,已凝聚的胶粒在水化温度高于临界温度时会因毛油胶粒凝聚的可逆过程而重新分散,导致油和磷脂难以分离[11]。考虑到实际生产过程中的能耗问题,选定60 ℃为最佳脱胶温度。

图1 脱胶温度对胡麻籽油脱胶率的影响Figure 1 Effect of degumming temperature on degumming rate of flaxseed oil

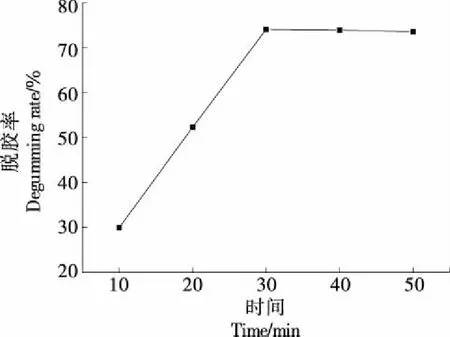

2.1.2 脱胶时间对胡麻籽油脱胶效果的影响 由图2可知,当时间为10 min时,脱胶率较低,为30%。当脱胶时间<30 min时,随着脱胶时间的增加,脱胶率显著提高,从30%提高到了74.3%,且在30 min时脱胶率达到最高值。植物油脱胶过程中的脱胶恒温时间过长既会影响油品质,又会增加脱胶成本[10-12]。当脱胶时间超过30 min,脱胶率的变化速度降低,延长时间可见脱胶率略有下降。这可能因为:① 磷脂的脱除过程是磷脂的吸水絮凝过程,磷脂与磷酸溶液的碰撞吸附率随时间延长而升高,但随时间进一步延长,磷脂絮凝量升高,油脂中磷脂含量降低,其与磷酸溶液的碰撞接触几率降低[13];② 过长的脱胶时间,磷脂会重新分散于油相中,使得胶体与油相发生局部的乳化现象[9];③ 当水化作用完成,胶粒絮凝到一定体积时,打破这种结合状态也只会使很少一部分的磷脂重新分散[11,14]。因此反应时间是否充分,直接影响脱胶的效果[15]。考虑到能耗和经济性问题,选择30 min为最佳脱胶时间。

图2 脱胶时间对胡麻籽油脱胶效果的影响Figure 2 Effect of degumming time on degumming effect of flaxseed oil

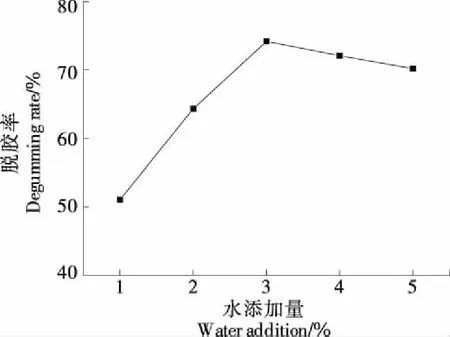

2.1.3 水添加量对胡麻籽油脱胶效果的影响 由图3可知,当水添加量<3%时,胡麻籽油的脱胶率随水添加量的增多而显著提高。当加水量达到3%时脱胶率达最大值,继续加水后明显降低。由于磷脂为油包水型的乳化剂,水量过多可能会形成局部的油/水或水/油乳化现象,分离困难[11,14]。水量过低时,胶粒因磷脂水化不完全而絮凝不好,使得胶粒与毛油不易分离[12,14]。另外,加入的磷酸会与油脂中的部分物质反应,产生凝胶化合物,加入的蒸馏水可以使这些凝胶化合物沉淀,从而达到脱胶的目的[15]。选择最佳加水量为3%。

图3 水添加量对胡麻籽油脱胶效果的影响Figure 3 Effect of water addition on degumming effect of flaxseed oil

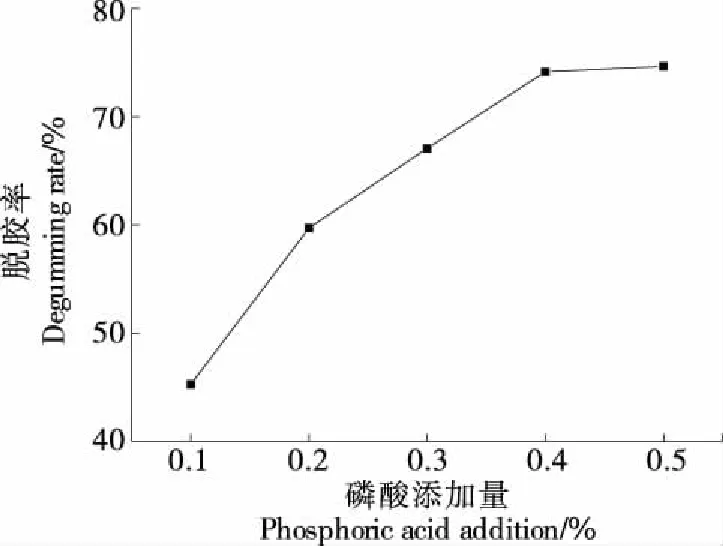

2.1.4 磷酸添加量对胡麻籽油脱胶效果的影响 由图4可知,胡麻籽油脱胶率随磷酸添加量的升高呈先降低后基本维持恒定的趋势。当磷酸添加量较低时,随着添加量的增多,脱胶率明显上升。这是因为在胡麻籽油中加入磷酸后,使大部分非水化磷脂转化为水化磷脂,使其能与加入油中的水迅速水合膨胀并吸附其他微小胶粒,从而凝聚沉降并离心分离,降低脱胶油中的磷脂含量,提高胡麻籽油的脱胶率[13]。当磷酸添加量>0.4%时,脱胶率提高极为缓慢。这可能是由于胡麻籽油中大部分非水化磷脂经被转化成水化磷脂,继续添加磷酸可能会使油脚酸值升高[12,14]。故选择最佳磷酸添加量为0.4%。

图4 磷酸添加量对胡麻籽油脱胶效果的影响Figure 4 Effect of phosphoric acid addition on degumming effect of flaxseed oil

2.2 响应面试验

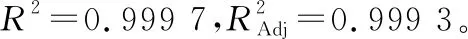

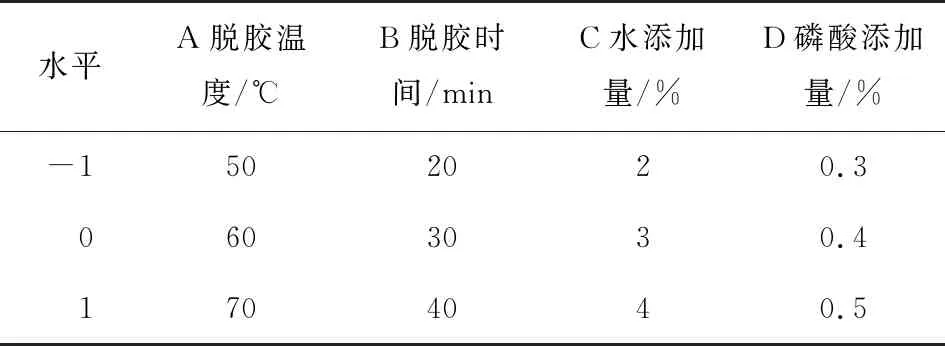

2.2.1 建立模型和方差分析 挑选各因素水平最佳取值(见表1),由响应面Box-Behnken试验设计原理,响应因子为4个因素,响应值为脱胶率,方案及结果见表2。

表1 试验因素水平

W=74.28+5.13A+11.58B+5.34C+5.60D-3.43AB-0.18AC+0.63AD-3.25BC-4.28BD+0.15CD-5.64A2-9.30B2-6.66C2-4.30D2。

(3)

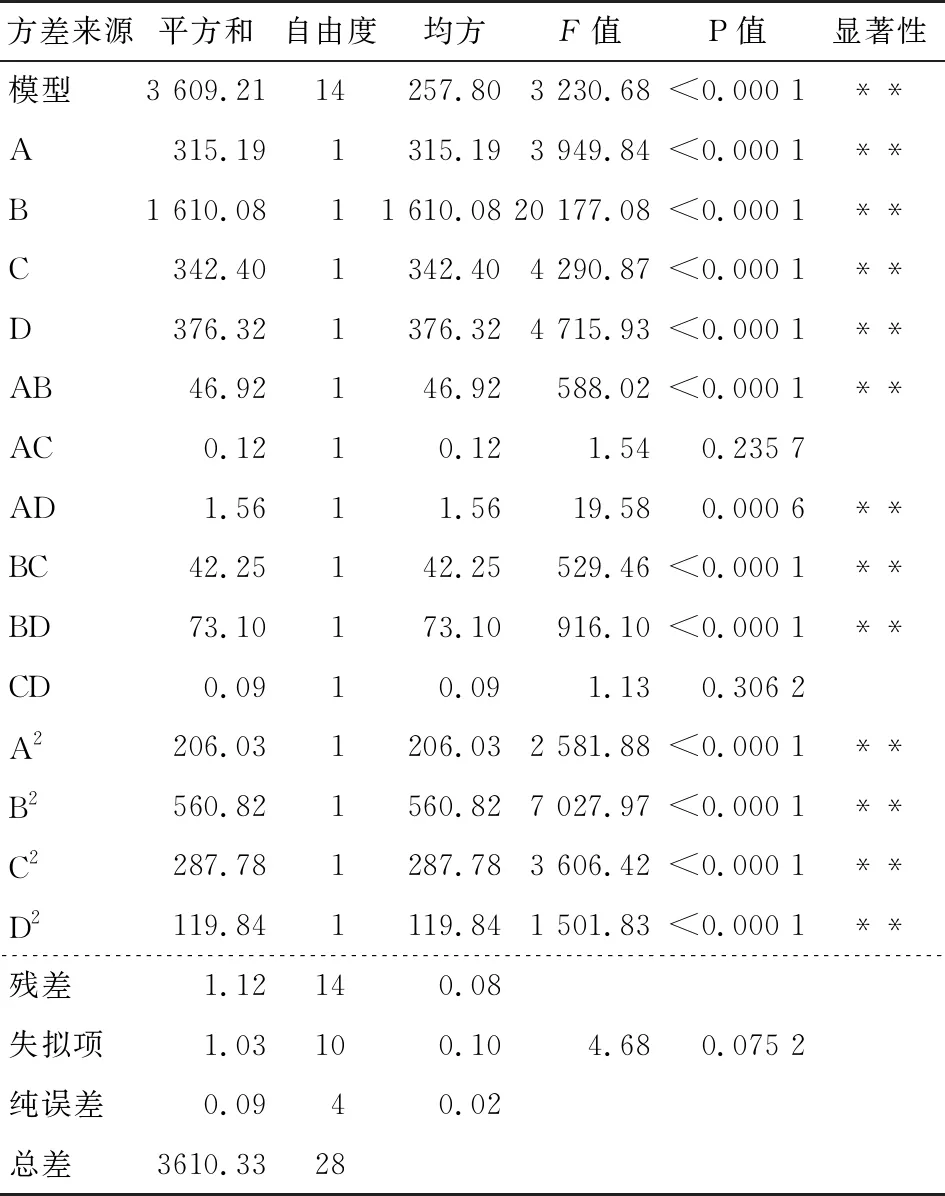

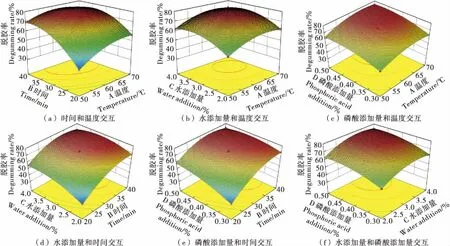

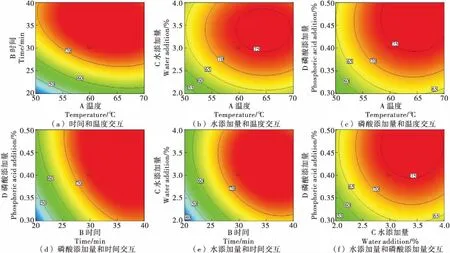

2.2.2 响应面分析 如图5所示,6个响应曲面均呈凸型曲面,试验的响应值存在最大值。4个因素对应的曲线均较陡峭,陡峭程度为B(时间)>D(磷酸添加量)>C(水添加量)>A(温度),结合表3可知,胡麻籽油脱胶的效果深受这4种因素的影响。影响大小为B(时间)>D(磷酸添加量)>C(水添加量)>A(温度)。由图6可知,6个等高线图的形状可以直观地反映出各因素之间的交互作用对响应值的影响是否显著。AB、AD、BC、BD的等高线均呈椭圆形,表明它们之间的交互作用较强,说明各因素之间的交互作用对胡麻籽油脱胶效果的影响较为显著。而AC、CD的等高线呈较为标准的圆形,表明它们之间的交互作用较弱,说明各因素之间的交互作用对胡麻籽油脱胶效果的影响较为不显著。

表3 回归方程的显著性检验及方差分析†

2.2.3 最优化条件的确定及验证 通过Design Expert 7.0.0 软件分析得出胡麻籽油水化脱胶最佳工艺条件为:脱胶温度63.7 ℃,脱胶时间33.8 min,水添加量3.31%,磷酸添加量0.45%,在此条件下,模型预测胡麻籽油脱胶率为79.65%。为了方便实际操作,将最佳工艺条件调整为:温度63.7 ℃,时间33.8 min,水添加量3.30%,磷酸添加量0.45%,此条件下进行3次重复实验,测得胡麻籽油脱胶率为79.10%,与预测值的相对误差为0.69%,结果稳定,预测值可靠。

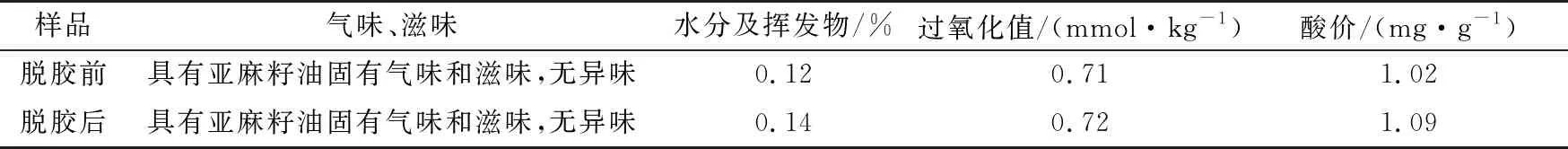

2.3 基本理化指标的测定

测定脱胶前后胡麻籽油理化指标如表4所示,油样呈淡黄色,水分及挥发物、过氧化值、酸价虽有增加,但都在GB/T 8235—2019 《亚麻籽油》中原油质量指标的范围内。

图5 各因素交互作用对胡麻籽油脱胶效果影响的响应面图Figure 5 The response surface diagram of the influence of the interaction of various factors on degumming effect of flaxseed oil

图6 各因素交互作用对胡麻籽油脱胶效果影响的等高图Figure 6 Contour plot of the effect of the interaction of various factors on degumming effect of flaxseed oil

表4 胡麻籽油的理化指标

3 结论

以青海胡麻籽油为原料,采用常规水化法对其进行脱胶,研究了脱胶温度、脱胶时间、水添加量和磷酸添加量对胡麻籽油脱效果的影响。通过响应面优化试验建立的数学模型得到最佳水化脱胶工艺条件为脱胶温度63.7 ℃,脱胶时间33.8 min,水添加量3.30%,磷酸添加量0.45%,在此条件下,胡麻籽油脱胶率达到了79.10%。脱胶后的毛油,水分及挥发物、过氧化值、酸价均符合亚麻籽油中原油质量指标。

——基于CMS 模型的实证分析