Mn-Ce-Pr/Al2O3臭氧催化剂的制备及其性能研究

张 平,项 军,李重阳,程鹏高,张建平,唐 娜

(1. 天津科技大学 化工与材料学院,天津 300457;2. 天津市卤水化工与资源生态化利用重点实验室,天津 300457)

0 引 言

臭氧催化氧化作为一种高级氧化技术(AOPs),其对水体中含有的有机污染物有着十分高效的处理能力,B Legube等[1]调研结果表明,与单独臭氧氧化相比,臭氧催化氧化与有机物反应速率更高、氧化能力更强同时其几乎可以完全矿化臭氧单独氧化无法降解的小分子有机酸、醛等有机物。从添加的催化剂相态可以将臭氧催化氧化划分为均相臭氧催化氧化和非均相臭氧催化氧化,其中非均相臭氧催化氧化在实际应用中由于所使用的金属负载性催化剂易回收、对水体的二次污染小以及运行操作方便等[2]特性,使得该项技术成为了这几年的研究及应用热门。

为了提高臭氧的氧化效率和利用率,近些年国内外大量研究人员尝试开发新型高效的臭氧催化剂。其中,叶信国团队[3]研究表明臭氧在过渡金属氧化物催化剂的作用下可以有效的降解苯,其中MnO2/ZSM-5在320 min内对于苯的去除率以及矿化率分别高达100%和84.7%;黄元兴等[4]则利用30%锰负载量的MnOx/SAC催化剂在pH值=3.5的条件下快速将草酸的去除率从10.3 %提高到92.2 %;汪星志等[5]则利用含锰氧化物的陶粒和普通陶粒为填料,研究臭氧在不同填料条件下对苯甲酸去除效果的影响,结果表明O3/催化剂体系具有更好的催化效果;隆佳君等[6]认为铈类催化剂在非均相臭氧催化氧化过程中对于部分有机物的降解表现出来了卓越的优越性;王群等[7]研究表明氧化铈催化臭氧化对于在氧化饰上吸附能力较强的有机物(如邻苯二甲酸等)有很好的去除效果,可以达到接近90%的去除率;张昂亮等[8]认为Pr负载Al2O3催化剂中的活性成分Pr6O11在非均相臭氧催化氧化过程中对于SA和苯酚有着优良的降解效果,TOC的去除效率可达85%以上;Rodrigo J.G. Lopes等[9]结果表明Mn-Ce-O催化剂在n(Mn)∶n(Ce)=7∶3的条件下对酚类有机物表现出来了卓越的催化效果,仅仅需要60 min就可将酚类有机物全降解;Rui C. Martins等[10]则通过臭氧催化氧化的机理说明了含酚废水在经过Mn-Ce-O催化剂臭氧催化氧化后不仅获得了更高的矿化程度,而且最终溶液的生物可降解性也更高;陈茂春等[11]在探讨新型多元催化剂催化性能时发现:相同实验条件下金属的浸渍顺序对催化剂的催化效果有一定的影响,即分步浸渍制得的催化剂的催化效果(50.4%)远远好于一步浸渍制得的催化剂的催化效果(45.7%);宁军等[12]的实验结果表明,催化剂“MnO2-CuO-CeO2/沸石”的加入可以有效的提高臭氧氧化苯胺的效率,当苯胺初始浓度为200 mg·L-1并且反应20 min后,催化氧化过程将苯胺的去除率由臭氧单独氧化苯胺的75%提高到了89%。

综上所述,目前人们主要将目光放在二元体系臭氧催化剂的制备研究上,而对多元体系臭氧催化氧化催化剂的制备和表征研究较少。因此本文首次将过渡金属与镧系金属进行掺杂并制备多元体系催化剂,来提高臭氧催化氧化效率。通过探究浸渍过程、焙烧温度和负载量等制备条件对催化剂性能的影响,制备Mn-Ce-Pr/Al2O3三元体系催化剂,并采用SEM、XRD、BET以及TGA等表征手段评价所制得的催化剂的理化性质。

1 实 验

1.1 催化剂的制备

1.1.1 实验试剂

表1 主要实验药品及试剂

1.1.2 苯酚模拟水样的配置

取10.00 g苯酚溶于500 mL去离子水中并定容于1 000 mL容量瓶中待用;配置的Wt=1%苯酚模拟水样,其CODCr=1 391 mg·L-1,pH=6.87。

1.1.3 Mn-Ce-Pr/Al2O3臭氧催化剂的制备

本研究“一步浸渍法”制备催化剂的过程分为浸渍与焙烧两个步骤。

制备催化剂的浸渍过程采用初湿浸渍法[13]:配置不同摩尔比例的金属盐混合浸渍溶液,称取一定质量的Al2O3小球并放在刚好能容纳Al2O3小球平铺静置的培养皿上,再将配置的浸渍液用一次性滴管逐次滴加在Al2O3小球表面直至其吸附饱和并使浸渍液刚刚没过其表面,最后用保鲜膜将装有浸渍液及Al2O3小球的培养皿覆盖严密且绷紧,超声震荡2.5 h。

催化剂焙烧前先将浸渍后的样品用去离子水清洗干净并在120 ℃的鼓风烘箱中干燥12 h,之后在空气环境中的某温度下焙烧5 h。冷却至室温,制得Mn-Ce-Pr/Al2O3催化剂。

而“分步浸渍法”制备催化剂的过程就是先按照前面叙述的方法“浸渍+焙烧”制备Mn-Ce/Al2O3催化剂,之后再将Mn-Ce/Al2O3催化剂浸渍在一定浓度的硝酸镨溶液中,再次按照同样方法“浸渍+焙烧”制得Mn-Ce-Pr/Al2O3催化剂。

1.2 样品的性能及表征

通过X射线衍射(XRD)分析确定催化剂的晶型,具体实验条件如下:工作电压40.0 kV,立方体靶X射线管电流40.0 mA;根据Brunauer-Emmett-Teller(BET)和Barrett-Joyner-Halenda(BJH)计算总表面积(SBET),总孔体积(Vp)和平均孔径(Da);热重分析仪用来研究催化剂在焙烧过程中的失重情况;Mn-Ce-Pr/Al2O3催化剂表面形态通过扫描电子显微镜表征;催化剂表面羟基采用滴定法测定[8];CODCr通过哈希水质分析仪器(上海)有限公司的DRB 200 CODCr消解仪和DR 1010 CODCr检测仪进行测定;水样pH的变化由pH计精确测定。

2 结果与讨论

2.1 实验装置

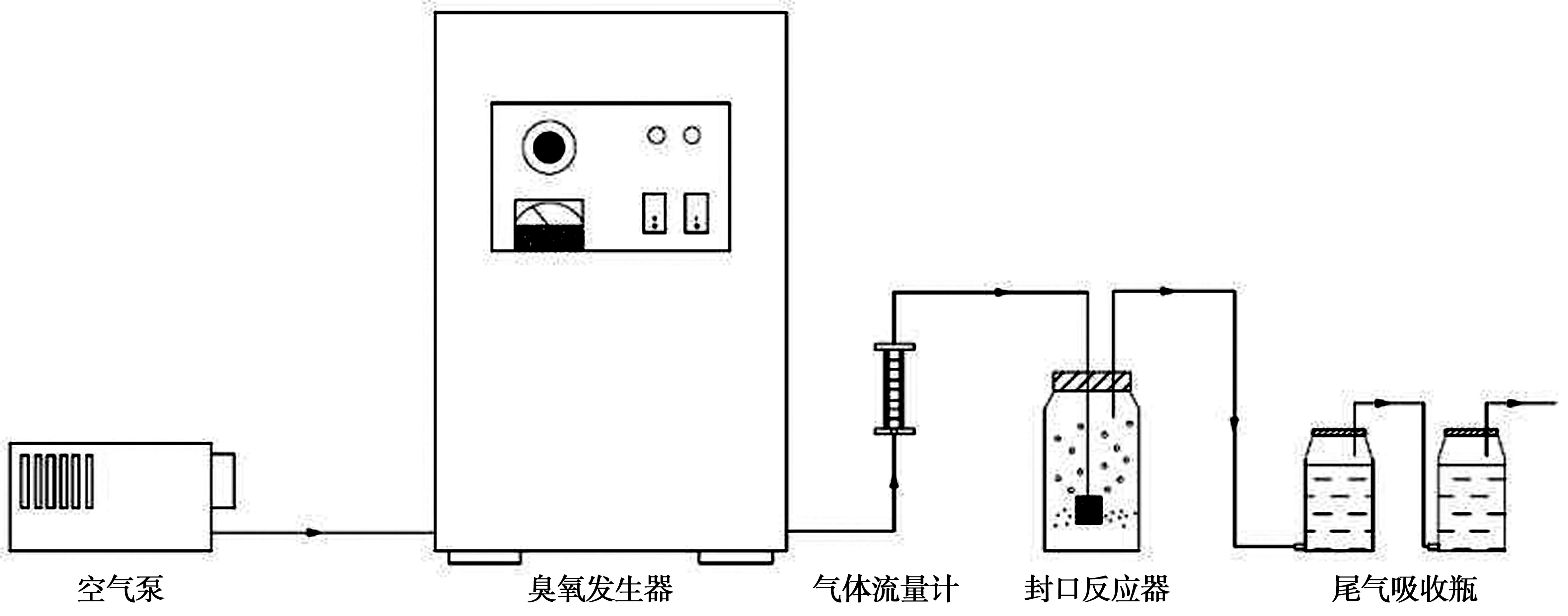

空气泵、臭氧发生器、气体流量计、封口反应器和装有KI的废气收集瓶组成了苯酚催化臭氧化的实验设备,如图1。在室温下将100 mL配置的苯酚模拟水样和1.0 g催化剂放入封口反应器中,由臭氧发生器产生的臭氧在封口反应器的底部曝气,其中臭氧流速为0.5 L·min-1,臭氧量为1.5 g·h-1,反应时间为30 min。每次实验结束前,用干燥空气以2 L·min-1的速度通入处理后的苯酚模拟水样,持续15 min以消除残余臭氧对于实验的干扰。

图1 催化臭氧化实验设备简图Fig 1 Schematic diagram of experimental equipment for catalytic ozonation

2.1.1 热重分析

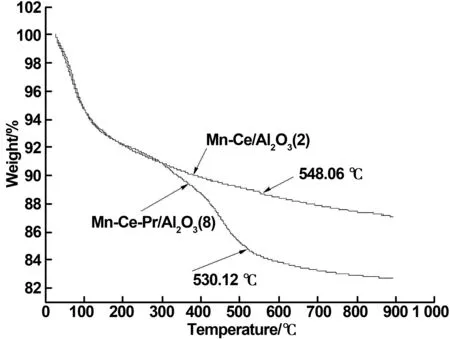

根据1.1.3所述的“一步浸渍法”及“分步浸渍法”分别制备金属负载量为n(Mn)∶n(Ce)∶n(Pr)=9∶1∶0的Mn-Ce/Al2O3催化剂前驱体和金属负载量为n(Mn)∶n(Ce)∶n(Pr)=9∶1∶0.75的Mn-Ce-Pr/Al2O3催化剂前驱体,之后在900 ℃、升温速率为15 ℃·min-1的空气气氛条件下对该前驱体进行热重分析,如图2。其中制备Mn-Ce-Pr/Al2O3催化剂前驱体时,中间产物Mn-Ce/Al2O3催化剂是在550 ℃的条件下焙烧制成的。

图2中两条热重曲线分别在548.06 和547.68 ℃时达到了拐点,之后随温度升高两条曲线都逐渐趋于平缓,说明制备Mn-Ce-Pr/Al2O3催化剂的焙烧温度至少要达到550 ℃,只有这样才能够使负载的金属氢氧化物生成一种稳定金属氧化物。

图2 TGA曲线Fig 2 TGA curve

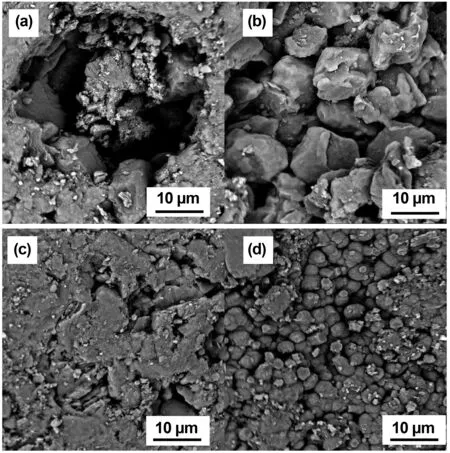

2.2 催化剂的表面形态

通过SEM观察Mn-Ce-Pr/Al2O3催化剂的表面形态,如图3,可以看到Al2O3载体在经过金属盐溶液的浸渍同时在550 ℃条件下焙烧后,不仅在其表面形成了一层致密的金属氧化层,并还出现了多孔的结构构造。

图3 Mn-Ce-Pr/Al2O3催化剂SEM图(Mn-Ce-Pr/Al2O3孔结构(A);Mn-Ce-Pr/Al2O3表面上的致密金属氧化层(B);Al2O3载体表面(C、D))Fig 3 SEM diagram of Mn-Ce-Pr/Al2O3catalyst:(a) pore structure of Mn-Ce-Pr/Al2O3; (b) a dense metallic oxide layer on the surface of Mn-Ce-Pr/Al2O3; (c, d) surface of Al2O3 carrier

其原因主要是由于:

(1)浸渍所需的金属盐溶液(硝酸铈和硝酸镨)属于强酸弱碱盐溶液,会在一定程度上刻蚀修饰催化剂载体;

(2)在高温焙烧条件下催化剂表面的氢氧化物会失水形成该元素的氧化物,使得催化剂表面的金属氧化层出现凹陷并成孔。催化剂表面的多孔结构不仅会加大催化剂的比表面积,使得催化剂与有机物以及臭氧分子的接触面积增大,同时孔的出现,为催化剂吸附有机物提供了“温床”,有利于催化剂催化效率的提升[14]。

同时也表明1.1.3中所叙述的催化剂制备方法是可行的。

2.3 浸渍顺序对催化剂催化效率的影响

550 ℃的焙烧温度下,根据1.1.3中所述的“一步浸渍法”及“分步浸渍法”制备金属负载量同为n(Mn)∶n(Ce)∶n(Pr)=9∶1∶0.25的Mn-Ce-Pr/Al2O3催化剂。以这两种催化剂催化非均相臭氧氧化1%苯酚模拟水样同时测定CODCr去除效率,如图4,发现相同实验条件下“分步浸渍法”制得的催化剂的催化效率要略高于“一步浸渍法”制得的催化剂,这与文献[11]所报道的结果一致,即金属的浸渍顺序在一定程度上会影响催化剂的催化效率。

图4 浸渍顺序对催化剂催化效率的影响Fig 4 Effect of impregnation sequence on catalytic efficiency of catalyst

2.4 焙烧温度对催化剂催化效率的影响

在不同焙烧温度(450 、550 、650 、750 、850 ℃)下,根据1.1.3中所述的“分步浸渍法”制备5种金属负载量同为n(Mn)∶n(Ce)∶n(Pr)=9∶1∶0.75的Mn-Ce-Pr/Al2O3催化剂。以这五种催化剂催化非均相臭氧氧化1%苯酚模拟水样同时测定CODCr去除效率,发现相同实验条件下,五种催化剂的催化效率呈现出随着焙烧温度的升高先升高,当温度超过550 ℃时其催化效率又下降的趋势,如图5。

为了解释这种现象,分别从“催化剂表面负载金属氧化物的晶型”和“催化剂表面结构”这两个角度对2.4中的5种催化剂做了表征。

图5 焙烧温度对催化剂催化效率的影响Fig 5 Effect of calcination temperature on catalytic efficiency of catalysts

(1)催化剂表面负载金属氧化物的晶型

对图2.4中的5种催化剂、n(Mn)∶n(Ce)∶n(Pr)=9∶1∶0的Mn-Ce/Al2O3催化剂以及Al2O3载体进行了XRD表征。在X射线衍射下,5种催化剂均表现出了明显的金属氧化物XRD衍射峰,如图6。同时在图6中没有观察到明显的金属氧化物或金属晶体的XRD衍射峰,这说明各种金属氧化物良好的分散在了Al2O3表面[11]。与此同时,根据XRD出峰位置可以大致推断出负载在Al2O3载体上的金属氧化物与文献中[7-8、11]所述的有助于提高催化剂催化效率的活性金属氧化物的组成大致相同,分别为具有活性的Mn2O3、CeO2以及Pr2O3。

图6 各种催化剂的XRD图Fig 6 XRD patterns of various catalysts

(2)催化剂表面结构

金属氢氧化物的热分解过程一般都是放热反应,因此适当的提高温度有利于热分解反应的进行,但是如果煅烧温度过高,可能会导致催化剂表面发生板结、比表面积下降以及活性位点缺失的现象,进而降低催化剂的催化效率;而煅烧温度过低时,金属氢氧化物又不能发生热分解反应,形成不了对应的活性氧化物。

图7是不同焙烧温度下制备的各种Mn-Ce-Pr/Al2O3催化剂和Al2O3载体的孔径分布曲线图,可以直观的看出:

A、各条孔径分布曲线都是单峰分布,各种催化剂的孔径主要集中在2~24 nm之间,最可几孔径均约为10 nm左右;

B、随着焙烧温度的升高,最可几孔径也在慢慢的增加,但是不同焙烧温度下制备出来的催化剂的孔径分布曲线峰面积并没有发生太明显的变化,这说明这几种催化剂普遍都具有较大的孔容和较均匀的孔径分布;

C、根据表2,随着焙烧温度的增加,尤其当温度高于650 ℃时,各种催化剂的平均孔径(Da)均呈现出显著增加的趋势,然而其对应的催化剂比表面积(SBET)却出现明显下降,于是得出与文献[8]中相同的结论:过高的焙烧温度会使催化剂表面的氧化物发生板结或晶体的塌陷,不利于提升催化剂催化效率。

表2 催化剂的表面积和孔结构

图7 孔径分布曲线图Fig 7 Pore size distribution curves

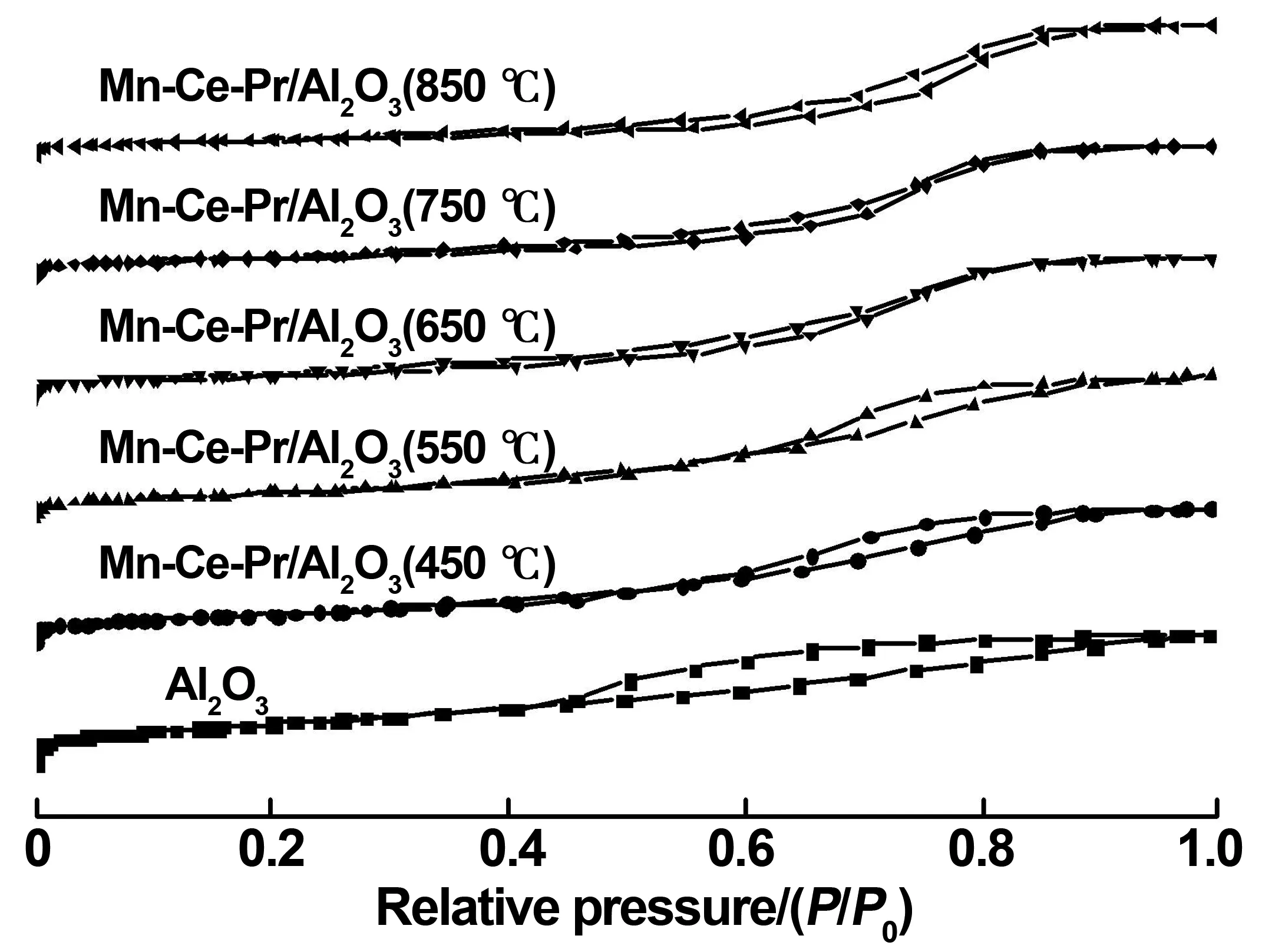

图8是不同焙烧温度下制备的各种Mn-Ce-Pr/Al2O3催化剂的N2吸附-解吸等温线,各条等温线均符合Ⅳ型吸附等温线[15]的特征,因此可以推断出所有的Mn-Ce-Pr/Al2O3催化剂均为典型的介孔材料。

由于毛细管凝聚现象导致制备的所有催化剂均有明显的滞后环[16],根据IUPAC的分类:Al2O3载体、Mn-Ce-Pr/Al2O3(450 ℃)和Mn-Ce-Pr/Al2O3(550 ℃)的滞后环属于典型的H2型,而其余三种样品的滞后环属于典型的H1型,这说明全部样品的孔为大小形状均匀(H1型)或者大小形状不均匀(H2型)的狭缝型和瓶型[17]。

图8中Mn-Ce-Pr/Al2O3(450 ℃)和Mn-Ce-Pr/Al2O3(550 ℃)的吸附支曲线在相对压力(p/p0)为0.6~0.9处的吸附量均迅速增大,这表明这两种催化剂具有较大的平均孔径并且孔径分布相对集中,都是以2~50 nm的介孔为主,这与孔径分布(图7)的结果相一致。

通过这几种催化剂N2吸附-解吸等温线的滞后环判断,在相对压力p/p0接近1时这几种催化剂的吸附脱附曲线才可以达到平衡。通常来说,滞后环越大,孔径和孔容就越大[18],通过图8可以直观的看出其余催化剂的滞后环(除Al2O3载体)相较于Mn-Ce-Pr/Al2O3(450 ℃)和Mn-Ce-Pr/Al2O3(550 ℃)催化剂明显偏小,然而表2表明,Mn-Ce-Pr/Al2O3(650 ℃)、Mn-Ce-Pr/Al2O3(750 ℃)、Mn-Ce-Pr/Al2O3(850 ℃)的孔径和孔容在增大,这进一步说明过高的焙烧温度会使负载在载体上的晶体发生板结或塌陷,进而增大了催化剂的孔径和孔容,同时影响其催化效率。

图8 N2吸附-解吸等温线曲线Fig 8 N2 adsorption-desorption isotherm curve

2.5 金属添加量对催化剂催化效率的影响

2.5.1 Ce的添加量对催化剂催化效率的影响

在550 ℃的焙烧温度下,根据1.1.3中所述的“分步浸渍法”制备金属负载量为n(Mn)∶n(Ce)∶n(Pr)=(9∶0∶0、9∶1∶0、7∶3∶0、5∶5∶0)的Mn-Ce-Pr/Al2O3催化剂,以这四种催化剂催化非均相臭氧氧化1%苯酚模拟水样同时测定CODCr去除效率,发现相同实验条件下,各种催化剂的催化效率随着Ce添加量的增多呈现出先升高再下降的趋势,如图9。

王群[7]利用氧化铈作为催化剂臭氧催化氧化降解苯类有机物时发现:引入自由基猝灭剂(叔丁醇)后,氧化铈催化臭氧氧化苯类有机物的速率并没有降低,而其他非铈类催化剂催化臭氧氧化苯类有机物的降解速率却受到了明显抑制,因此推断氧化铈催化臭氧氧化苯类有机物的过程中并没有自由羟基的产生,由于氧化铈对氧有很强的吸附能力以及储氧能力,因此最终得出催化剂表面负载的氧化铈会增强其对有机物的吸附能力这一结论。同时,王群等[19]又通过一系列的实验得出结论:相较于任何其他方法,当以CeO2为催化剂分解臭氧时,臭氧分解速率非常快。

综上所述,Mn-Ce-Pr/Al2O3催化剂在浸渍过程中,Ce(Ⅳ)的加入会增强催化剂的吸附能力从而提升其催化效率,然而过量Ce(Ⅳ)不仅不能提升催化剂的催化效率,相反还会导致反应过程中的臭氧被分解,间接降低了其催化效率。

图9 Ce的添加量对催化剂催化效果的影响Fig 9 Effect of Ce on catalytic effect of catalyst

2.5.2 Pr的添加量对催化剂催化效率的影响

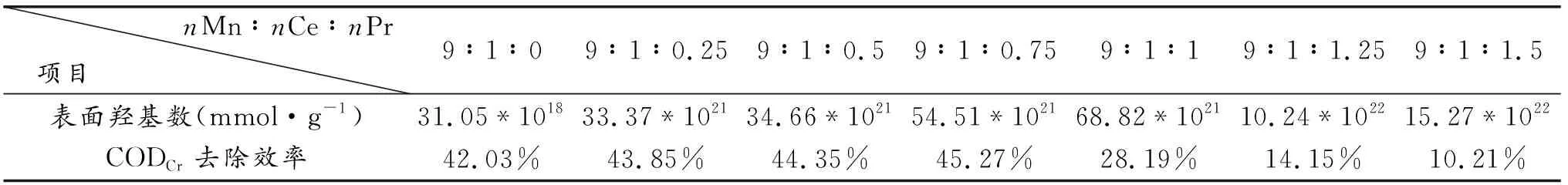

在550 ℃的焙烧温度下,根据1.1.3中所述的“分步浸渍法”制备金属负载量为n(Mn)∶n(Ce)∶n(Pr)=9∶1∶(0、0.25、0.5、0.75、1、1.25、1.5)的7种Mn-Ce-Pr/Al2O3催化剂,以这7种催化剂催化非均相臭氧氧化1%苯酚模拟水样同时测定CODCr去除效率,发现相同实验条件下,各种催化剂的催化效率随着Pr添加量的增多也呈现出了先升高再下降的趋势,如图10。

图10 Pr的添加量对催化剂催化效果的影响Fig 10 Effect of Pr on catalytic effect of catalyst

适当的金属负载量对于提升催化剂的催化效率至关重要,金属负载量不足可能会导致催化剂表面活性位点的缺乏进而影响催化剂的催化效率,然而金属负载量过多则会引起催化剂表面金属氧化物的簇集,同样会影响催化剂的催化效率[20]。

根据表面羟基滴定法[8]测得不同Pr负载量的Mn-Ce-Pr/Al2O3催化剂的表面羟基数,其与催化剂催化效率的关系如表3,不难看出,当Mn和Ce的量一定的情况下,随着Pr负载量的增加,这七种催化剂的表面羟基数虽然在逐渐增加,但是与其对应的CODCr去除效率却呈现出先增加后降低的趋势。这说明过多或过少的金属负载量都会在一定程度上影响催化剂的催化效率,只有在催化剂表面适当的负载活性金属才可以提升催化剂的催化效率。

表1 不同Pr负载量的Mn-Ce-Pr/Al2O3催化剂的表面羟基数与催化剂催化效率的关系

3 结 论

本研究以Mn、Ce、Pr的氢氧化物为前驱体,粒径3~5mm的Al2O3小球为载体,同时跟据“初湿浸渍+焙烧”的方法制备了一种Mn-Ce-Pr/Al2O3三元体系催化剂,探究了不同制备条件制备出的Mn-Ce-Pr/Al2O3催化剂催化非均相臭氧氧化1%苯酚模拟水样时的催化效率。

1)根据“初湿浸渍+焙烧”的方法制备Mn-Ce-Pr/Al2O3催化剂时,“分步浸渍法”比“一步浸渍法”得到的催化剂的催化效率要高;

2)在550 ℃的焙烧温度下用“分步浸渍法”制备的金属负载量为n(Mn)∶n(Ce)∶n(Pr)=9∶1∶0.75的Mn-Ce-Pr/Al2O3催化剂具有很高的催化效率;

3)此条件下制备的Mn-Ce-Pr/Al2O3臭氧催化剂表面金属负载均匀,其滞后环属于典型的H2型,同时制备的催化剂属介孔材料;

4)过高的焙烧温度会导致催化剂表面金属氧化物发生板结,而焙烧温度过低则会导致金属氧化物烧制不完全,金属负载量过高会导致催化剂表面负载的氧化物发生簇集,而金属负载量过低又会发生催化剂表面活性位点缺失的情况,因此合适的焙烧温度和金属负载量有利于提升催化剂催化效率。