C/C复合材料表面改性薄膜的制备及摩擦磨损性能研究

袁 璞,李 红,杨 敏,任慕苏,孙晋良

(上海大学 复合材料研究中心,上海 200072)

0 引 言

碳/碳(C/C)复合材料是以碳纤维作为增强体,热解碳作为基体而制得的化学组成单一的材料[1],它不仅拥有优异的耐热性、良好的抗烧蚀性能、优异的摩擦磨损和密度低等性能,而且还具有比强度、比模量高、热传导性好,热膨胀系数低和可设计性强[2-3]等特点。由于C/C复合材料兼具结构材料和功能材料的双重特性,使其在航空航天领域得到了广泛的应用[4-5]。尤其是其稳定的摩擦系数和低磨损性能,已作为制动材料应用于飞机刹车盘[6]。同时C/C复合材料的自润滑性能优异,可作为减摩耐磨材料,应用于轴承[7]、密封环[8]和内燃机活塞[9]等精密零部件上。与制动材料不同,精密零部件材料不仅要求摩擦系数小,对磨损率的要求更是严格。因此在C/C复合材料表面制备一层表面改性薄膜来提高其抗磨损性能。目前,人们已经开发出了许多摩擦磨损性能优良的薄膜,主要有类金刚石薄膜(DLC)、氮化物薄膜(CrN、Si3N4)、钛化物薄膜(TiAlN、TiN)和复合薄膜(MoS2-Al、Nb2O5-Ag)等[10-14]。薄膜的制备方法有离子体沉积法、脉冲激光沉积法、等离子体化学气相沉积法(CVD)[15]和先驱体转化法等,其中先驱体转化法是将有机先驱体在高温下裂解制备无机陶瓷的一种工艺方法,具有工艺温度低、制品成分结构可控等优点[16-17]。

本文以聚碳硅烷(PCS)和聚硅氮烷(PSZ)为先驱体溶液采用先驱体转化法在C/C复合材料基底表面制备SiC和Si3N4薄膜,重点研究经过不同薄膜改性后C/C复合材料的摩擦磨损性能,分析摩擦磨损行为。

1 试样制备与试验方法

1.1 实验原料

聚碳硅烷(苏州赛菲有限公司);聚硅氮烷(库贝化学有限公司);碳化硅颗粒(纳米级);二甲苯、酒精均为分析纯。

1.2 薄膜制备

C/C复合材料基底:以聚丙烯腈预氧化纤维为原料,经针刺、碳化处理得到整体碳毡,950 ℃下进行化学气相渗透,2 350 ℃下进行石墨化处理,再以树脂浸渍和碳化相结合方法重复多次制备,使C/C复合材料基底的密度达到1.8 g·cm-3,开孔率为7%。C/C复合材料基底在浸渍前进行打磨、抛光、清洗、烘干等预处理。

SiC薄膜:制备20%的PCS溶液,溶液里加入SiC纳米颗粒,搅拌超声震荡至全部溶解。C/C复合材料基底放到盛有PCS溶液的密闭容器中真空加压浸渍,压力为-0.1 MPa,浸渍时间为30 min,烘干后在C/C复合材料基底表面刷涂PCS溶液,1400 ℃高温烧结,保温时间2 h,升温速率2 ℃/min。

Si3N4薄膜:制备20%的PSZ溶液,搅拌超声震荡。C/C复合材料基底放到盛有PSZ溶液的密闭容器中真空加压浸渍,压力为-0.1 MPa,浸渍时间为30 min,烘干后在C/C复合材料基底表面刷涂PSZ溶液,1 400 ℃高温烧结,保温时间2 h,升温速率2 ℃/min。

1.3 性能表征

采用INVIA型共焦显微拉曼光谱仪和X射线光电子能谱仪检测不同改性薄膜和C/C复合材料基底表面成分。采用Phenom Prox-SE型台式扫描电镜观察分析不同改性薄膜和C/C复合材料基底的磨痕微观形貌和元素分析。采用RH-2000型三维数字显微镜测量不同改性薄膜和C/C复合材料基底的磨痕深度。

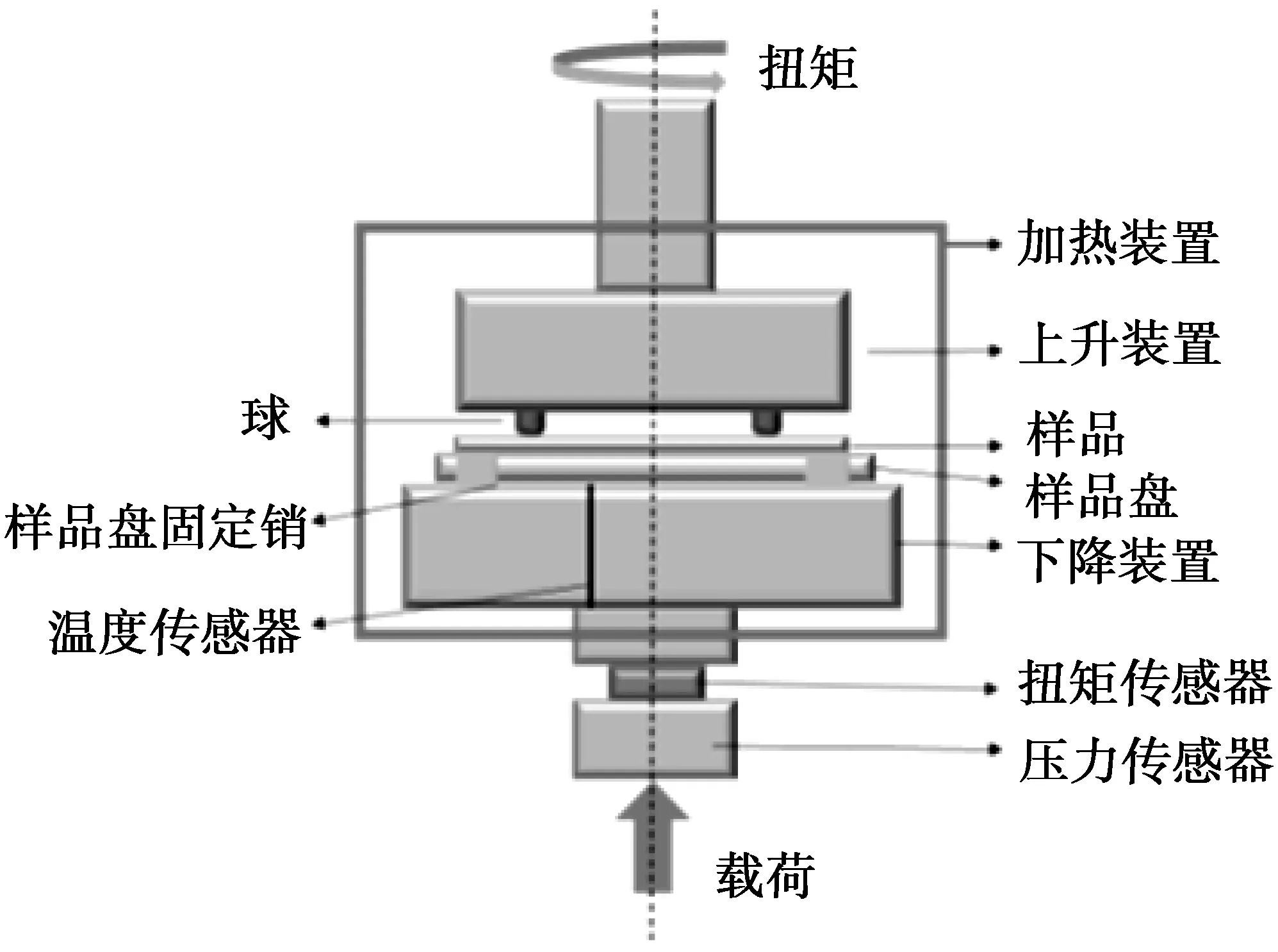

采用MMUD-5B型超高温摩擦磨损实验机在空气中进行干摩擦磨损实验。对磨方式为球-盘对磨(摩擦系统示意图如图1),实验盘分别为C/C复合材料基底和SiC薄膜、Si3N4薄膜改性后的C/C复合材料,直径43 mm,厚3 mm;对偶件为不锈钢球,直径3 mm。实验载荷30 N,摩擦时间30 min,摩擦半径11 mm,摩擦路程900 m。摩擦系数由仪器自带的软件给出,体积磨损率由以下公式计算得出:

其中,W为体积磨损率,V为磨损体积,N为薄膜竖直方向试验载荷,L为摩擦行程。

2 结果与讨论

2.1 表面成分分析

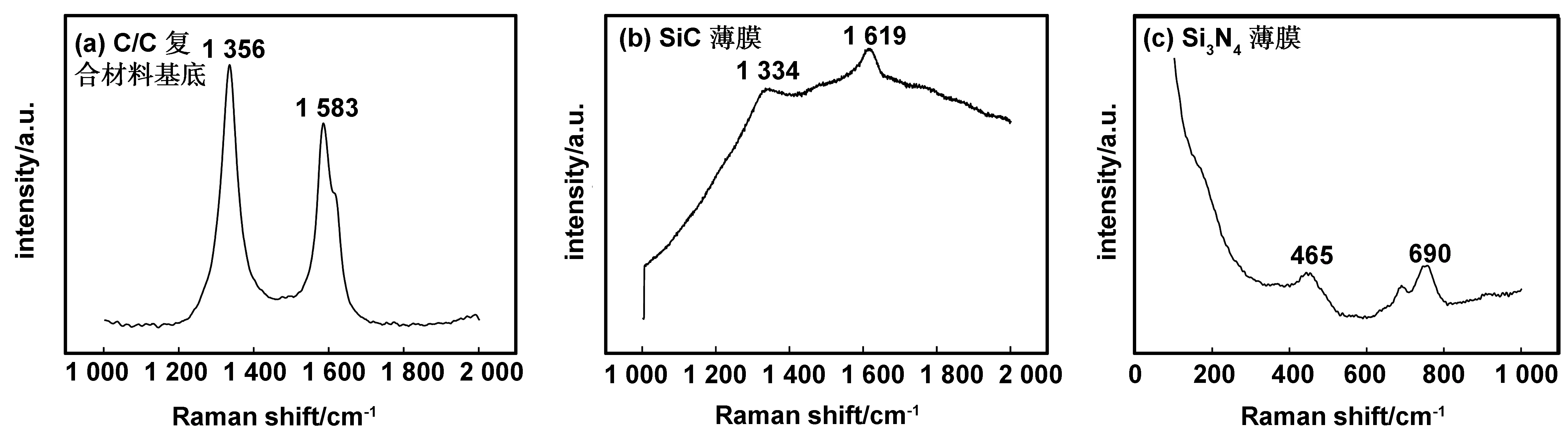

图2、3分别为C/C复合材料基底、SiC薄膜和Si3N4薄膜的Raman光谱和XPS能谱图。从图中可看出C/C复合材料基底(图2a)在1 356和1 583 cm-1处出现了D峰和G峰的尖峰,为典型的多晶石墨拉曼特征峰。SiC薄膜(图2b)的Raman光谱在1 619 cm-1处出现了特征峰,是典型的SiC特征峰;XPS能谱图中(图3b)在103.5 eV处出现了归属于SiC的Si2p特征峰,表明制备的表面改性薄膜是SiC。Si3N4薄膜(图2c)的Raman光谱在465 cm-1附近出现了特征峰,是典型的Si3N4特征峰;XPS能谱图中(图3c)在399.5 eV处出现了N1s 特征峰,103.5 eV处出现了Si2p特征峰,表明制备的表面改性薄膜是Si3N4。

图1 球-盘摩擦系统示意图Fig 1 Ball-disk friction system schematic

图2 C/C复合材料基底和表面改性薄膜的Raman光谱图Fig 2 Raman spectra of C/C composite substrate and surface modification films

图3 C/C复合材料基底和表面改性薄膜的XPS能谱图Fig 3 XPS spectra of C/C composite substrate and surface modification films

2.2 微观结构分析

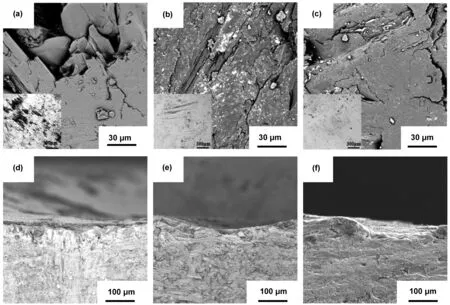

图4是C/C复合材料基底和表面改性薄膜的SEM图。由图4可知,C/C复合材料基底(图4a)是由排列无序的XY向短纤维层铺而成,抛光过程中部分热解碳被破坏。实验制备的SiC薄膜(图4b)和Si3N4薄膜(图4c)表面均匀致密,未见明显裂纹。从薄膜横断面可看出,C/C复合材料基底(图4d)能明显看到被热解碳层层包裹的XY向碳纤维端头。SiC薄膜(图4e)和Si3N4薄膜(图4f)的厚度为3~5 μm,薄膜较均匀,存在少量裂纹,部分SiC和Si3N4薄膜渗入到C/C复合材料基底内部。

图4 C/C复合材料基底和表面改性薄膜的SEM图(a~c为表面形貌, d~f为横断面形貌):(a、d)C/C复合材料基底(b、e)SiC薄膜(c、f)Si3N4薄膜Fig 4 SEM image of C/C composites substrate and surface modification films: (a-c) surface; (d-f) cross-section; (a, d) C/C composites substrate; (b, e) SiC film; (c, f) Si3N4 film

2.3 摩擦磨损性能

图5是C/C复合材料基底和表面改性薄膜的摩擦系数随时间的变化曲线。由图5可知,C/C复合材料基底的摩擦系数先上升后趋于稳定,平均摩擦系数为0.17;SiC薄膜的摩擦系数也是先上升后趋于稳定,平均摩擦系数为0.13;Si3N4薄膜的摩擦系数呈先稳定后下降的变化趋势,平均摩擦系数为0.12。与C/C复合材料基底相比,SiC薄膜和Si3N4薄膜的摩擦系数分别降低了23.5%和29.4%。

图5 C/C复合材料基底和表面改性薄膜的μ-T曲线Fig 5 μ-T curve of C/C composites substrate and surface modification films

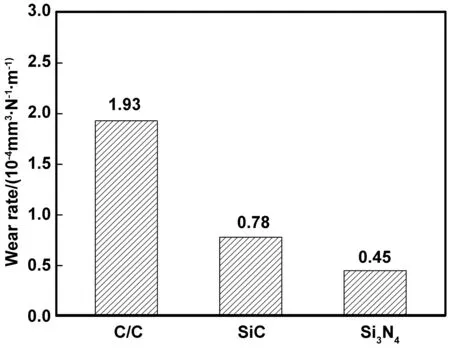

图6 C/C复合材料基底和表面改性薄膜的磨损率Fig 6 Wear rate of C/C composite substrate and surface modification films

图6是C/C复合材料基底和表面改性薄膜的磨损率。由图6可知,C/C复合材料基底、SiC薄膜和Si3N4薄膜的磨损率分别为1.93×10-4、 0.78×10-4和0.45×10-4mm3·N-1·m-1。与C/C复合材料基底相比,SiC薄膜和Si3N4薄膜分别降低了59.6%和76.6%。

2.4 摩擦磨损行为分析

图7是C/C复合材料基底和表面改性薄膜的磨痕及对偶件微观形貌的SEM图。表1是C/C复合材料基底和表面改性薄膜的磨痕表面EDS元素分析。由图7和表1结合可看出,3种磨痕表面都存在自润滑膜和Cr元素,其中C/C复合材料基底磨痕表面Cr元素含量较高,而SiC薄膜和Si3N4薄膜Cr含量微乎其微。从磨痕横断面来看,三种磨痕横断面都存在一定厚度的自润滑膜,由于制样时对磨痕边缘自润滑膜造成破坏,导致自润滑膜与C/C复合材料基底界限不明显。C/C复合材料基底的对偶件表面磨损严重,存在明显的粘着物和划痕;SiC薄膜和Si3N4薄膜对偶件的磨损表面比较平坦光滑,基本无划痕。

图7 C/C复合材料基底和表面改性薄膜的磨痕及对偶件微观形貌(a~c为磨痕及对偶件表面形貌,d~f为磨痕横断面形貌):(a、d)C/C复合材料基底(b、e)SiC薄膜(c、f)Si3N4薄膜Fig 7 Micro-morphology with wear scar and counterparts of C/C composite substrate and surface modification films: (a-c) surface morphology of wear scar and counterparts; (d-f) cross-section of wear scar; (a, d) C/C composite substrate; (b, e) SiC film; (c, f) Si3N4 film

表1 C/C复合材料基底和表面改性薄膜磨痕表面EDS元素分析

由图7(a)可看出,C/C复合材料基底在摩擦过程中热解碳从碳纤维上剥落形成磨屑,在循环拉伸和压缩应力的作用下,磨屑被挤压、堆积形成自润滑膜,该膜光滑致密,自润滑性能好。由于磨屑是靠机械力结合[18],加之碳材料的脆性,经挤压、剪切形成的自润滑膜在后续的摩擦过程中又会逐渐形成裂纹,部分碎化成磨屑形成磨损,发生磨粒磨损。磨屑一部分被抛离摩擦表面,一部分被再挤压用来修复破坏的自润滑膜,维持一种动态平衡的状态。结合C/C复合材料基底的磨痕表面EDS元素分析(表1),自润滑膜主要由C、Cr构成,表明摩擦过程中C/C复合材料基底与对偶件表面相接触,承受剪切力的是C-C键,键能较大,容易对对偶件表面造成犁销,故对偶件表面划痕较深,同时部分Cr剥落并在剪切力作用下转移到磨痕表面。由图7(a)中还可看出对偶件磨损表面存在明显的粘着物,这是由于摩擦磨损过程中磨屑积聚过多,磨屑在剪切力作用下转移到对偶件表面,发生粘着磨损。故C/C复合材料基底的磨损率高。

由图7(b)可看出,SiC薄膜在最初的摩擦过程中,主要是SiC薄膜与对偶件之间的摩擦,循环拉伸和压缩应力可能导致SiC薄膜出现微裂纹,造成部分剥落,发生疲劳磨损。SiC薄膜的磨痕表面形成了较完整的自润滑膜,结合磨痕表面EDS元素分析(表1),自润滑膜主要由C、Si构成,Si来源于C/C复合材料基底表面剥落的SiC薄膜,表明磨损过程中剥落的SiC薄膜碎屑在循环拉伸和压缩应力作用下与碳磨屑一起被挤压成自润滑膜,自润滑膜含有SiC相,硬度高、耐磨性好。从对偶件的磨损表面可看出,对偶件较完整,几乎没有发生磨损,这可能是由于在磨损过程中SiC薄膜与对偶件表面相接触,承受剪切力的是Si-C键,与C-C键相比,键能较小,不会对对偶件表面造成犁销。对偶件磨损表面存在少量自润滑膜,表明摩损过程中部分自润滑膜在剪切力作用下转移到对偶件表面,自润滑膜的存在使磨损从SiC薄膜-对偶件逐渐过渡为自润滑膜-自润滑膜磨损,从而避免了对偶件与C/C复合材料基底直接接触。故SiC薄膜的磨损率低。

由图7(c)中可看出,Si3N4薄膜磨痕表面和对偶件磨损表面与SiC薄膜基本类似,发生的摩擦磨损行为也类似。Si3N4薄膜磨痕表面覆盖着一层较致密的自润滑膜,对偶件磨损表面存在少量自润滑膜。结合Si3N4薄膜磨痕表面EDS元素分析(表1),自润滑膜主要由C、Si、N构成,Si3N4相同样提升了磨痕表面上自润滑膜的硬度;Si3N4薄膜在摩擦过程中承受剪切力的是Si-N键,与C-C键相比,键能较小,不会对对偶件表面造成犁销;对偶件磨损表面自润滑膜的存在同样使Si3N4薄膜-对偶件磨损逐渐过渡到自润滑膜-自润滑膜磨损。故Si3N4薄膜的磨损率低。

3 结 论

(1)采用先驱体转化法在C/C复合材料基底上制备了3~5 μm的SiC薄膜和Si3N4薄膜。薄膜表面均匀致密,无明显缺陷,横断面存在少量微裂纹。

(2)C/C复合材料基底、SiC薄膜和Si3N4薄膜的平均摩擦系数分别为0.17、0.13和0.12;磨损率分别为1.93×10-4、0.78×10-4和0.45×10-4mm3·N-1·m-1。与C/C复合材料相比,SiC薄膜和Si3N4薄膜的平均摩擦系数分别降低了23.5%和29.4%;磨损率分别降低了59.6%和76.6%。

(3)C/C复合材料基底的摩擦磨损机理主要以磨粒磨损和粘着磨损为主,SiC和Si3N4薄膜的摩擦磨损机理主要以疲劳磨损为主。SiC和Si3N4薄膜磨损率降低主要是以下三个因素:SiC薄膜和Si3N4薄膜承受剪切力的是Si-C键和Si-N键,键能较小,而C/C复合材料基底承受剪切力的是键能较大的C-C键;SiC薄膜和Si3N4薄膜磨痕表面的自润滑膜分别存在SiC相和Si3N4相,硬度高,耐磨性好;SiC薄膜和Si3N4薄膜对偶件表面存在的少量自润滑膜使薄膜-对偶件磨损逐渐过渡到自润滑膜-自润滑膜磨损。