镀膜法制备高磁导率低介电片状吸收剂

刘时通,鲍 禹,李 维,官建国,2

(1. 武汉理工大学 材料复合新技术国家重点实验室, 武汉 430070;2. 武汉理工大学 材料科学与工程国际化示范学院, 武汉 430070)

0 引 言

随着科学技术的不断发展,电磁设备在日常生活中的使用占比不断提高,在带来方便的同时也蕴藏着巨大的隐患[1-3]。生活中的电磁污染源比比皆是,如无线电广播、电视、微波通讯等射频设备,其覆盖频率宽、影响区域广,对人们的身体健康存在潜在威胁,同时干扰许多设备的正常运转。宽带吸波材料[4]由于可用于有效解决电磁波污染,更兼在雷达隐身中的重要作用,受到了国内外研究者的广泛关注。常见的吸波材料由高分子基体及吸收剂组成,其中吸收剂是获得良好吸波性能的核心。较大的磁导率、良好的阻抗匹配及高的损耗可带来宽频强吸收性能。通过控制吸收剂的粒子形状、微观形貌、晶粒尺寸、成分结构、填充体积、取向程度等[5-11]方式可以调控磁导率(μr=μ′+jμ″)及介电常数(εr=ε′+jε″),从而对吸波性能进行优化。Walser[5]等研究发现增强吸收剂的形状各向异性可以突破球形吸收剂的Snoek极限,获得更大的磁导率。球磨方法是实现批量制备片形吸收剂的简便有效且低成本的方法,例如Yang[12]等通过对羰基铁进行湿法球磨,制备了具有形状各向异性的片状吸收剂,大幅提高了磁导率,在2~18 GHz反射损耗远高于球形吸收剂。但这类方法也存在明显的局限性,Liu[13]等通过不同球磨时间制备了片形FeCrAl吸收剂,发现随着球磨时间的延长,由于吸收剂出现破碎,磁导率出现典型的先增加后减小的现象,因此球磨的方式难以将片状吸收剂的性能发挥到极致。此外,片状粒子的形状各向异性一方面可带来较大的磁导率提升,但另一方面也使得粒子之间更容易搭接导致介电常数的激增。为了降低介电,通常采取的手段是在球磨之后对吸收剂的表面进行改性。He[14]等通过化学沉积对片形羰基铁粉表面进行Fe3O4包覆,提高了粒子之间的接触电阻,有效地抑制了介电常数激增,使得4 GHz的介电实部从24降为12,在2 mm厚度下实现了8 GHz的宽带吸收。最后,由于各种球磨制备工艺是通过机械作用力撞击使得粉体产生塑性变形,在这过程中会导致较大的缺陷及应力,并导致吸收剂的表面十分粗糙。这使得通过球磨法不但难以获得大宽厚比的片形吸收剂,粗糙的表面、缺陷和内应力也会导致磁性能的显著下降。球磨法的另一个问题还在于球磨过程中不可避免的不均匀性,尤其是片厚不均匀性,当一部分吸收剂的厚度已太薄而将要破碎时,另一部分吸收剂可能还由于片厚太大而无法充分发挥对磁性能的贡献。Wu[15]等通过传输线法测试了1 ~8 GHz磁性薄膜的电磁参数,发现其介电常数实部在全频段高于475,难以实现阻抗匹配。

近年来,许多研究表明物理法沉积的磁性薄膜具有均匀的厚度、光滑的表面、灵活可调的微结构以及极大的磁导率,但是由于连续的整张薄膜具有良好的导电性,难以实现对电磁波的有效吸收。基于此,为了解决球磨法制备片状吸收剂中存在的问题、并充分利用物理法沉积薄膜的优势,本文提出通过磁控溅射的方法制备表面光滑,厚度均匀的大宽厚比片状吸收剂。通过有机牺牲层材料的引入,解决了磁控溅射薄膜与基底之间难以剥离的问题,并通过SiO2介质层的添加,抑制了大宽厚比带来的介电常数的增大,获得了在极低填充下的轻质宽频吸波材料。

1 实 验

1.1 实验材料

Fe靶材(纯度≥99.9%)和SiO2靶材(纯度≥99.5%)均购自北京普瑞新材料有限公司,无水乙醇(纯度≥99.7%),购自国药集团化学试剂有限公司,聚乙烯吡咯烷酮PVP K13-K18(分析纯)购自阿拉丁。

1.2 片形吸收剂的制备

片形吸收剂的制备主要分为3个过程:有机牺牲层材料的涂覆,磁性薄膜的溅射及片形吸收剂的制备。

有机牺牲层材料由PVP溶液在基底上旋涂制得,具体制备步骤如下:将称量的0.8 g PVP溶解于4 g无水乙醇中,在60 ℃加热下磁力搅拌2 h至澄清溶液,将PVP溶液旋涂到FR-4基片,在60 ℃烘箱中烘干8 h。

磁性薄膜的制备的具体步骤如下:通过磁控溅射在烘干的基片上交替溅射SiO2/Fe/SiO2或单独溅射Fe。Fe和SiO2溅射时间分别为1和20 min,溅射功率分别为300和150 W,溅射气压为0.25 Pa,溅射气氛为氩气。

片形吸收剂的制备:磁性薄膜溅射完成后,将基片置入乙醇中通过超声将磁性薄膜剥离,通过磁分离进行收集,再用乙醇洗涤三遍,最后将粉体放入60 ℃烘箱内干燥2 h。

1.3 表征与性能测试

采用日本日立公司的Hitachi S-4800场发射扫描电子显微镜对样品的微观形貌进行表征,并基于扫描电镜结果采用ImageJ软件统计粒径分布。采用日本理学的RU-200B/D/MAX-RB 型转靶 X 射线衍射仪对样品的10°到90°的物相进行表征。吸收剂的复磁导率和复介电常数采用同轴传输法测量,测试频率范围为0.5~18 GHz,用于测试的同轴样品为内径3.04 mm、外径7.00 mm的同轴圆环,由石蜡和吸收剂质量比1:1共混制备。电磁参数测量所用矢量网络分析仪为美国Agilent公司出产的N5230A型,最大可覆盖频率范围10 MHz~40 GHz。

2 结果与讨论

2.1 片形吸收剂的表征结果与性能

2.1.1 形貌和粒径

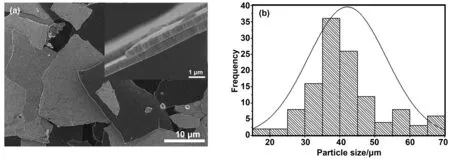

图1(a)为所得片形吸收剂的典型扫描电镜图。从中可以看出,磁性薄膜经过超声破碎之后的产物呈无规则片状,颗粒表面平整无裂纹或凹坑,厚度均匀一致,约为505 nm。由于磁控溅射可以精确控制膜层厚度,并具有良好的膜厚均匀性,故基于该方法制备的片状吸收剂优势之一即是对片厚及其一致性的精准控制。选择亚微米级的片厚度,是因其有利于降低涡流效应、提高磁导率,同时不至于因为太薄而导致薄膜的卷曲。图1(b)为通过ImageJ统计片形吸收剂面积等效计算的粒径,可以看出粒径大小集中分布在40 μm附近,因而可计算出片形吸收剂的宽厚比约为80。需要注意的是,如果不引入PVP作为牺牲层,那么磁性薄膜即便经过长时间的超声也无法脱离基底形成片状颗粒。这些数据表明本文通过在磁控溅射基底上引入牺牲层材料,为制备具有厚度均匀的大宽厚比粒度提供了一条可行的路线。这解决了磁控溅射镀膜产物中,由于膜层与基底结合力强而无法高效取下膜层获取片状颗粒的问题。尽管通过热蒸发或电子束蒸发镀膜的方法,在不采用牺牲层的条件下也有可能经过长时间的超声震荡而获得片状吸收剂,但所获得的片状粒子大小仅可达到约1~3 μm[16]。考虑到磁控溅射相对于蒸发镀膜具有更好的膜厚及膜成分控制的优势,且能够获得更大的片形颗粒,本文所提出的制备方法对高性能吸收剂的可控制备而言具有更重要的意义。

图1 (a)为SiO2/Fe/SiO2片状吸收剂的SEM图,(b)为其粒径统计图Fig 1 SEM image and statistical diagram of particle size of SiO2/Fe/SiO2 flaky absorbent

2.1.2 物相分析

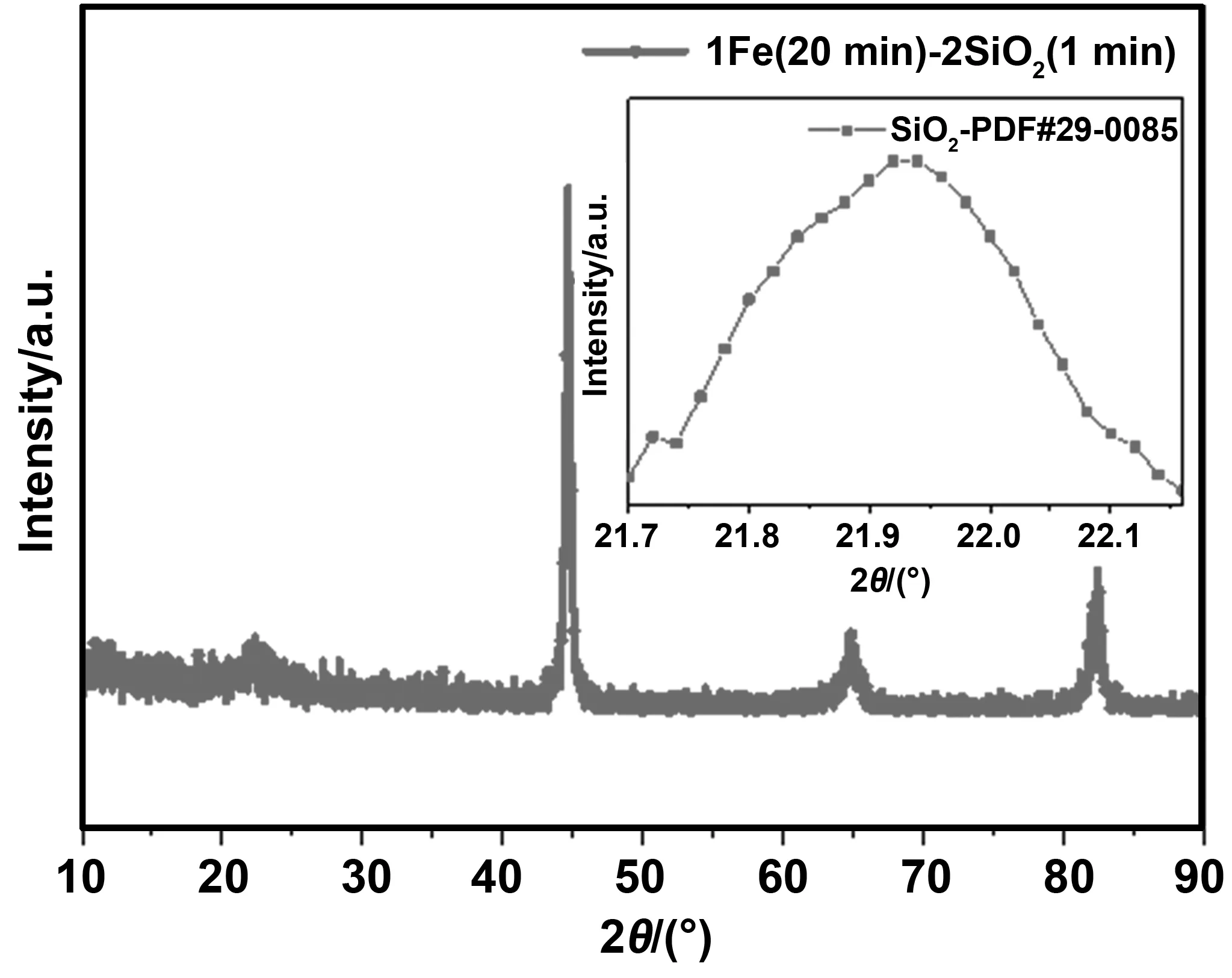

图2为片状吸收剂样品的X射线衍射图,样品中的三个特征峰分别对应α-Fe的(100)、(200)、(211)晶面,与标准卡片相比,主峰没有可见位移[17],表明在制备过程中Fe没有与Si或O发生明显的化学反学反应。而在2θ=21.9°可以观察到SiO2宽化的衍射峰[18],这进一步证实了SiO2和Fe分别以独立的相存在。通过谢乐公式计算得出Fe的晶粒尺寸为15 nm,由于磁性金属的纳米晶结构,晶粒间具有很强的交换耦合,有利于减小有效磁晶各向异性,从而获得更高的磁导率[19]。同时,由于其晶粒的细化,材料内部相对晶界数量增加,进而晶界对电子的散射作用加强,最终有利于降低材料的电导率,从而减小介电虚部,有利于实现材料对入射电磁波的阻抗匹配。

图2 SiO2/Fe/SiO2片状吸收剂的XRD图谱Fig 2 XRD spectra of the flaky SiO2/Fe/SiO2 particles

2.1.3 电磁性能

为了验证所制备得到的吸收剂的电磁性能,将其与石蜡以1:1质量比混合并测试了电磁参数。图3是所得片形吸收剂在体积分数为10%时的复介电常数与复磁导率数据。由图3(a)可以看出,介电常数实部在0.5~18 GHz范围都呈现出随频率升高而降低、随后趋于平稳的频谱特点。具体而言,10%体积分数的SiO2/Fe/SiO2样品介电常数的实部从低频0.5 GHz处的27下降而后基本稳定在19左右;低频处介电常数的显著下降意味着填充的吸收剂粒子之间可能形成了部分的相互搭接,但可以看出介电常数的实部并非很大,反映了粒子之间的相互绝缘性能较好。介电虚部基本上在1~5之间波动,没有产生较大的介电正切值,这进一步印证了吸收剂粒子之间存在相互搭接,但无法形成良好导电通路的判断。联系到片形吸收剂粒子的结构,可以推测出主要是由于介质层的存在阻断了导电网络的形成及介电的快速上升。由图3(b)可以看出,磁导率的实部(μ′)随着频率的增大不断降低,磁导率的虚部(μ″)由于自然共振[20-21]先增大后减小,并在3GHz附近达到最大值,表明吸收剂的磁共振峰在3 GHz左右。磁导率虚部峰值达到1.1,大的磁导率可以增强电磁波与吸波材料的阻抗匹配,使得更多的电磁波进入材料,同时会加强对电磁波的损耗,从而综合提升对电磁波的吸收能力。

图3 片状SiO2/Fe/SiO2吸收剂10%体积分数填充下的复介电常数和复磁导率:(a)为介电常数的实部和虚部,(b)为磁导率的实部和虚部Fig 3 Complex permittivity and complex permeability with 10% volume fraction of flaky SiO2/Fe/SiO2 sabsorbent: (a) the real and the imaginary part of permittivity; (b) the real and the imaginary part of permeability

图4 片状SiO2/Fe/SiO2吸收剂10%体积分数填充下,不同厚度的反射损耗Fig 4 Reflection loss at different thicknesses with 10% volume fraction of flaky SiO2/Fe/SiO2 absorbent

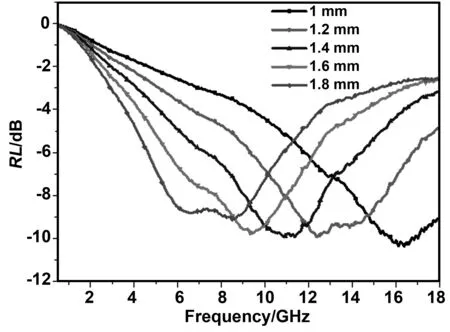

图4为SiO2/Fe/SiO2样品不同厚度下的反射损耗(RL)。根据传输线理论[22]计算了10%填充体积分数的吸波材料在1~1.8 mm厚度范围内的吸波性能。由于其阻抗匹配性好,因而具有RL峰值较强的优势。其在不同厚度(1、1.2、1.4、1.6、1.8 mm)的反射损耗如图4所示,可发现随着厚度的增大,RL峰位逐渐从16.4 GHz降低到7 GHz左右,频率符合λ/4共振的预测[8,23],而峰强变化不大,RL<-8 dB的带宽从约4 GHz降至约2 GHz。在体积分数为10%时,该材料密度仅为1.62 g/cm3,在1~1.8 mm厚度区间内,可用于满足4~18 GHz范围内带宽为2~4 GHz的高性能吸波要求,在低填充状态下可以实现宽带吸收。

2.2 SiO2层对吸收剂电磁性能的影响

图5是表面无SiO2介质层的Fe样品片形吸收剂在体积分数为10%时的复介电常数与复磁导率数据。图5(a)可以看出,无SiO2介质层的样品介电常数的实部从低频0.5 GHz处的65下降而后基本稳定在40左右;介电常数实部在全频段远远高于表面镀有SiO2的典型样品,且具有更强烈的频散,这意味着缺少SiO2层的阻隔,粒子之间形成了一定的导电团簇,在10%时即产生了大量的片与片之间的导电接触[24-25]。介电常数的虚部在12~20范围内波动,介电损耗值显著增大,进一步说明可能存在局域或连续导电网络的形成,佐证了SiO2的层隔绝效果,虚部在3.5 GHz附近的异常增大是介电共振所造成。

图5 片状Fe吸收剂10%体积分数填充下的复介电常数和复磁导率。(a)为介电常数的实部和虚部,(b)为磁导率的实部和虚部Fig 5 Complex permittivity and complex permeability with 10% volume fraction of flaky Fe absorbent: (a) the real and the imaginary part of permittivity; (b) the real and the imaginary part of permeability

图5(b)可以看出10%体积填充下该样品磁导率高于表面镀有SiO2介质层的典型样品。该组样品无非磁性相SiO2的引入是其磁导率较高的原因。磁导率的虚部(μ″)的自然共振出现在5 GHz附近,最大值达到1.7,相较于表面镀有SiO2的样品具有更大的磁导率,会对电磁波产生更多的损耗,但飙升的介电会带来阻抗失配,从而影响对电磁波的损耗。

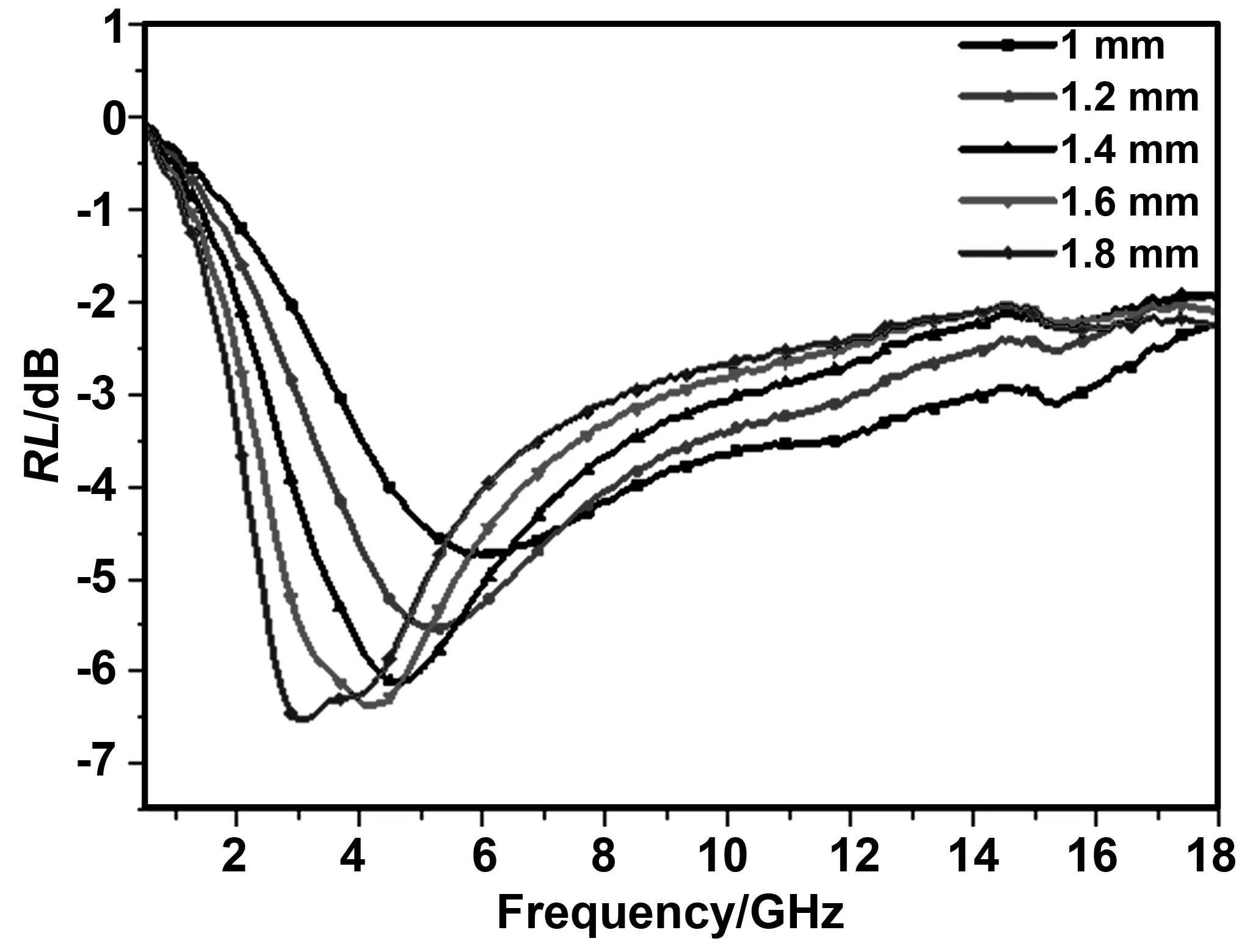

图6 片状Fe吸收剂10%体积分数填充下,不同厚度的反射损耗Fig 6 Reflection loss at different thicknesses for absorber with 10% volume fraction of flaky Fe absorbent

图6为1~1.8 mm厚度下的RL,对比表面镀有SiO2的样品而言,该样品最大反射损耗均未超过-7 dB,且对比相同厚度下,峰值往低频移动。这一方面是因为高的介电常数降低了阻抗匹配,影响了电磁波的入射,造成了反射损耗的降低;另一方面,根据λ/4共振原理可知,在确定厚度下,随着εr和μr的不断增大,共振发生在更低频;最后,较大的磁损耗及介电损耗值也有利于低频的吸收增强。在10%低填充体积分数下,随着厚度增加,其RL峰位从6 GHz左右向低频移动到3 GHz左右,峰值也从-5 dB左右逐渐下探至-6.5 dB。由于其体积填充低,对设备增重较小,具有作为低频(S、C波段)宽带吸收剂的潜质,但整体上相对于表面镀有SiO2的片状吸收剂而言吸收强度更低、带宽更小了。

3 结 论

本文基于磁性控溅射镀膜法发展出了一种高磁导率低介电的片形吸收剂制备方法,制备得到的吸收剂在10%体积分数下,RL< -5 dB可覆盖4.2~18 GHz。介质层的存在可以有效抑制导电网络的形成,从而减小复介电常数,提高阻抗匹配性,从而获得宽频的吸波性能;介质层的移除虽然有利于磁导率的增大,但同时由于片与片之间的导电连接带来介电的显著提高,导致吸收峰显著降低并局限于3~6 GHz。本文提出的磁控溅射制备片形吸收剂的方法可作为一种新型吸收剂的制备工艺,对于轻质宽频吸收剂以及应用于不同场合的定制化吸波剂的制备具有重要意义。