悬臂掘进机隧道施工研究与应用

张楠

(徐州徐工基础工程机械有限公司,江苏徐州221600)

0 引 言

国内悬臂掘进机主要应用于煤矿井下巷道,少有山体隧道专用的悬臂式掘进机,但各掘进机厂家已陆续开始重视国内山体隧道市场。徐工基础工程机械事业部推出XTR系列山体隧道专用悬臂掘进机,通过近几年的推广使用,积累了大量的悬臂式隧道掘进机的使用经验。本文对悬臂掘进机隧道施工工艺和施工适应性研究进行简单介绍。

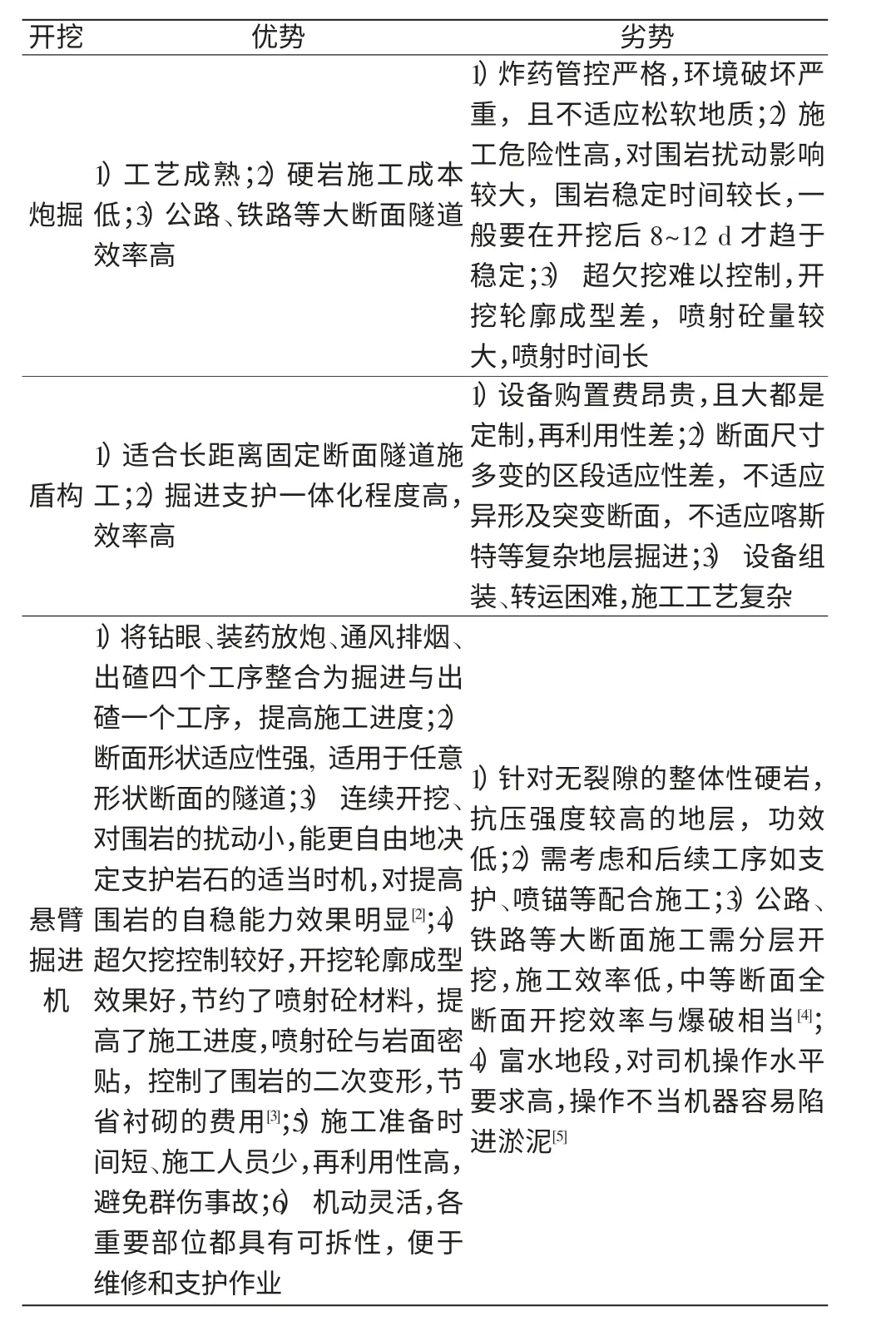

1 隧道开挖方式对比

目前国内隧道施工方式主要有两大类[1]:一类是盾构法施工,这是我国现有长距离和大断面地铁隧道所采用的形式,用盾构机施工,开挖断面固定,施工成本高,运输组装不变,适用于长距离隧道等大型工程;另一类是矿山法施工,包括炮掘和悬臂式掘进机施工,国外使用悬臂式掘进机施工已有几十年的历史,安全可控,机动灵活,施工效率高。而国内公路、铁路、水利等隧道大都依然采用炮采施工,存在尺寸超差不受控、施工危险、破坏生态环境等问题,且炸药管控越来越严格,成本高,效率低。炮掘、盾构、悬臂掘进机隧道施工优劣势对比如表1所示。

通过对比可看出,随着悬臂掘进机优势显著,应用范围亦逐步扩大,悬臂式掘进机将成为未来国内隧道施工的优势技术之一。

2 悬臂掘进机施工工艺简介

悬臂式隧道掘进机是集切割、装运、行走等为一体的联合掘进设备,通过机器前端切割机构的上、下、左、右摆动及切割头旋转破岩,可实现不同形状的断面掘进。掘进落下的物料通过铲板装至第一运输机运到机器后方,并通过皮带运输机或挖机与卡车配套,将物料运至隧道之外。可广泛用于地铁、矿山、水利等中等隧道全断面施工[3,5],也可用于公路、铁路等大断面隧道分层施工[2,4]。

表1 隧道开挖方式优劣势对比

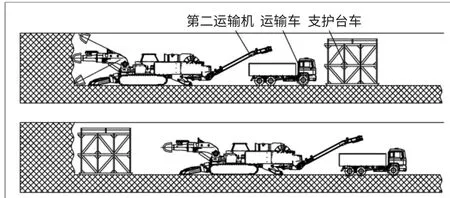

2.1 全断面开挖施工

一面一次成次性开挖——断型(如图1)。

图1 全断面施工

掘进机在前方施工,机器后方联接第二运输机,掘进机后的渣料通过第二运输机掉落于卡车中,卡车穿过支护台车将渣料排到隧洞外。

当掘进机截割完一个循环后,掘进机将支护台车挑到掌子面,工人开始支护喷浆作业,掘进机后退一定距离停靠于隧道一侧,方便其他车辆的通过。

掘进机出渣方式也可以采用挖机出料代替第二运输机。

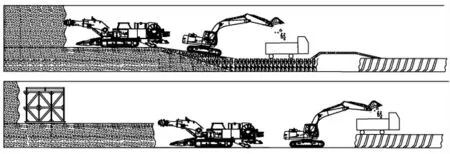

2.2 上下台阶分层开挖施工

分层开挖——断面分上下层(如图2)。

图2 分层施工

断面尺寸较大的隧道,可采用悬臂掘进机进行两台阶开挖,具体开挖步骤如下:

1)上台阶施工。进行上台阶断面的掘进开挖,后方采用挖机、装载机或卡车直接接料,将割落的渣料运至指定位置。采用掘进机施工,可掘进、出渣同步作业。

上台阶掘进一个循环(根据设计要求,一般1~3榀拱架)后,掘进机退至后方,支护台车、喷锚设备等移至掌子面,进行立拱架、喷浆作业。

支护完成后,掘进机行至掌子面,再次进行上台阶掘进出渣作业。如此掘进出渣、支护循环作业,至上台阶总进尺达到一定步距后,掘进机退至下台阶进行作业。

2)下台阶施工。上台阶开挖后剩余断面均为下台阶开挖断面,采用掘进机一次性向前掘进至与上台阶总进尺相近的距离。后方采用挖机、装载机或卡车直接接料,将割落的渣料运至指定位置。下台阶掘进时,支护台车、喷锚设备等移至上台阶掌子面,同步进行立拱架、喷浆作业。下台阶掘进完成时,需留有倾斜便道,用于悬臂式隧道掘进机行至上层进行作业。

下机台阶掘进开挖完成后,掘进通过倾斜便道行至上台阶。支护台车、喷锚设备等移至下台阶掌子面,开始进行立拱架、喷浆作业。

掘进机行至上台阶后,再次进行上台阶的掘进出渣作业,如此上下台阶交替作业,完成整个大断面隧道的开挖施工。

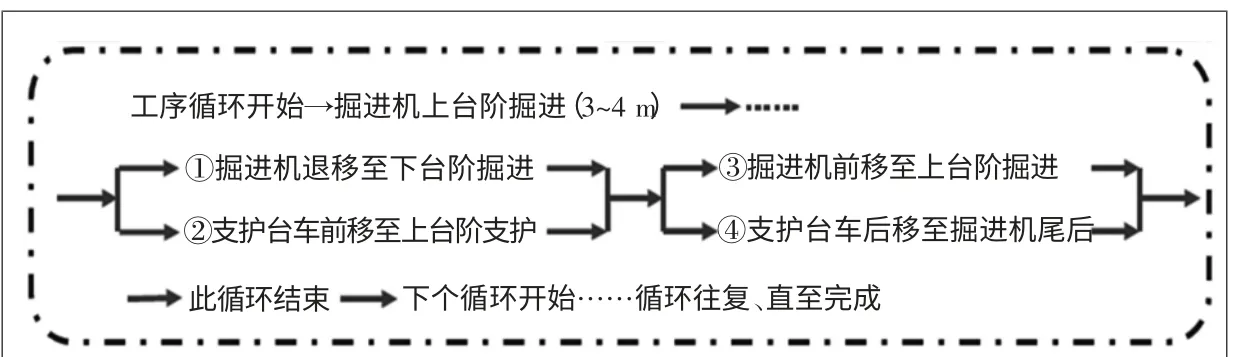

掘进机开挖循环流程如图3所示。

3 悬臂掘进机隧道施工适应性研究

3.1 不同岩石工况应对措施

3.1.1 硬岩掘进

图3 掘进机开挖循环流程图

大面积的无裂隙岩层,可采取以下方式进行施工,提高掘进效率、降低截齿损耗:1)采用硬岩截割头配备硬岩型截齿;2)采用钻胀掘组合工法,释放岩石应力后掘进,实现块状截割。

3.1.2 泥岩掘进

采用大螺距螺旋线截割头坡配备长型截齿,防止黏泥糊住切割头。同时及时清理截割头上的黏泥,避免淤泥干燥后硬化,不易清除,影响施工进度。

3.1.3 砂岩掘进

掘进机砂岩工况施工容易造成截齿磨损,比普通石灰岩磨损快,效率略有降低。施工时可采用砂岩专用切割头,必要时采用低速切割,降低截齿损耗。

相应截割头如图4所示。

图4 硬岩截割头、泥岩截割头、砂岩截割头

3.2 超欠挖控制

掘进机超欠挖控制灵活,施工中可采取以下措施提高施工精度:1)使用激光导向仪定位,施工断面轮廓清晰可见,如图5所示;2)使用遥控功能,避免盲区施工。

3.3 掘进施工除尘

掘进机开挖时持续产生粉尘,可采取以下措施改善隧道施工环境,提高施工整体效率:1)增加抽风管道;2)全断面施工采用机载除尘方式,如图6所示;3)大断面分层施工采用履带式行走除尘车进行隧道除尘,如图7所示。

3.4 自动卷缆

自动卷缆系统,配合整机行走自动卷进、卷出电缆,避免人工拖拽电缆,提高工作效率和安全性,如图8所示。

3.5 挖机类履带底盘

挖机类行走底盘,更适用于隧道内路面行走,如图9所示。

4 XTR6/260悬臂式隧道掘进机应用分析

XTR6/260 悬臂式隧道掘进机已成功应用于徐州地铁3号线铜铜区间、贵阳地铁1号线火沙区间、重庆市政曾家岩隧道、济南玉函路地下公路隧道、大瑞铁路秀岭隧道、吉尔吉斯南北第二公路隧道等国内外重大工程项目,其在硬岩地层、易塌方地层、溶洞地层等重点难点工程施工中发挥了重要的作用,主要解决的问题如下:

1)以前传统开挖要6个人,除碴要十几个人,而且要在危险区作业,现在只用2个人操作机器,危险区不用有人,不使用传统的爆破法开挖火工品,消除了传统的重大事故安全隐患;

2)针对多变地层施工效率慢的问题,攻克了多变低层高效截割问题,研究了砂岩、泥岩、大齿座等不同类型截割装置,保证了隧道的高效施工;

图5 激光定位

图6 机载除尘

图7 自移式隧道除尘车

图8 电缆卷缆

图9 挖机类履带

3)针对高温、含水量大的问题,开发了水冷、风冷双系统散热,保证了设备的连续作业,电控系统防水防潮等级全面提升,保证了施工安全;

4)针对粉尘大、环境恶劣的问题,研制湿式振弦除尘风机,风量大、除尘效果好,粉尘污染得到有效控制;

5)采用掘进机施工效率比爆破法增加了30%,取得了单月掘进130 m的良好成绩;

6)极大降低了对围岩的扰动,有效防止了隧道塌方,掌子面施工也更加圆顺,避免了超挖导致脱空的质量隐患。

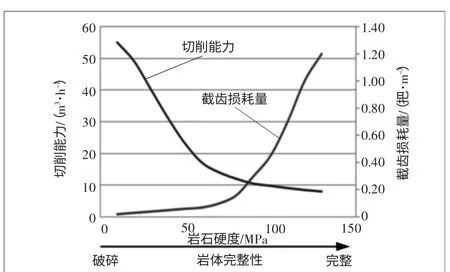

通过大量的施工应用统计,XTR6/260悬臂式隧道掘进机在隧道施工中,针对灰岩不同硬度的截割能力如图10所示(不同的截割头及使用的截齿,将导致截齿的损耗量不同,该曲线仅作为参考)。

图10 施工效率曲线

通过岩石硬度、切削能力、截齿损耗量的关系图可得出:在90 MPa以下的岩石施工时,XTR6/260悬臂式隧道掘进机施工效率高,截齿损耗少;岩石硬度超过90 MPa后,施工效率低,截齿损耗将急剧增加。

5 结 语

悬臂式隧道掘进机是一款专门针对地铁、公路、铁路、水利等中大断面隧道设计的掘进设备,已成功应用于地铁建设、城市地下空间建设、公路、铁路网建设等工程中, 主要适用于中软岩(Ⅲa级、IV级、V级围岩)施工,希望通过以上的介绍和分析,能为隧道施工单位悬臂掘进机选型及施工工序的组织提供参考。