高压高水基液压阀自动清洗设备设计

谢赛, 印明, 王清亮

(北京天地玛珂电液控制系统有限公司,北京101300)

0 引 言

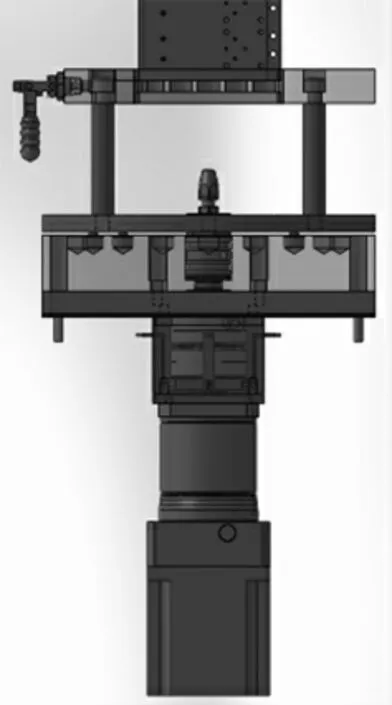

高压高水基液压阀作为液压支架电液控制系统的主要组件[1],与传统的工程液压阀相比,由于其使用介质为水基溶液,造成产品问题的诸多因素中占比较明显的为零件清洁度未达到要求[2],所以在产品装配之前,特别强调对零件的去毛刺和清洗,往往要经过诸多复杂的清洗工序。如图1所示,目前装配之前的粗清洗工序主要为人工操作,该清洗方法具有清洗质量不稳定、操作员工劳动量大、噪声污染严重、水资源浪费严重等问题。本文主要针对生产现场的需求开展研究,设计了一台自动清洗设备,对该设备开展清洗干燥模块设计、工件旋转夹紧系统设计、电控系统设计等方面研究,解决了生产过程中存在的问题,满足现场及生产工艺要求。

图1 人工清洗与吹干

1 技术要求分析

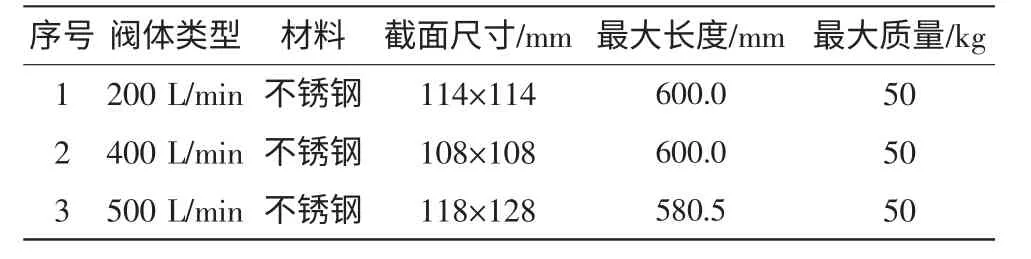

本文所设计的清洗设备主要针对3种系列的高压高水基液压阀,其主要尺寸及相关参数如表1所示。针对上述3种系列产品的不同规格,该清洗设备需满足如下技术要求:1)生产质量至少达到现有工艺的清洗和吹干效果;2)实现清洗废液收集并在过滤后重复利用,在一定运行周期后集中排放至沉淀池,实现水循环利用;3)设备运行产生的噪声满足国家技术标准要求(1 m距离噪声测得值低于80 dB);4)设备工艺节拍为单件8 min以内;5)设备具备工件自动旋转、自动扫描喷淋、自动吹干的功能;6)设备水箱可自动补水,具有缺水报警功能,滤网更换和水箱清洗便捷。

表1 清洗对象参数

2 总体技术方案

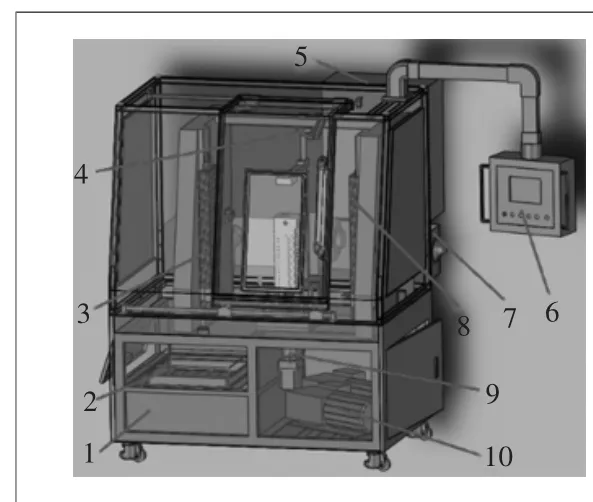

根据设计需求,本文设计了一台具有自动清洗干燥功能的设备,其总体结构如图2所示。设备上部为清洗舱,是高压冲洗和压缩空气吹干的工作区域,设备下部为水箱及电器等部件安装仓[3],实现干湿分离,设备总体尺寸(长×宽×高)为1500 mm×1000 mm×2200 mm。将待清洗工件通过助力设备运送到设备清洗舱,人工将工件固定在旋转夹紧系统,关好舱门后,根据产品选择程序,设备执行自动清洗和吹干功能。设备设计有水循环收集系统,清洗后的清洗液通过多层收集盘式过滤网过滤后,储存在设备下部水箱,清洗压力泵将水箱内的水加压后循环用于工件的清洗。过滤网根据工件清洗频率和工件来料清洁度程度定期更换,水箱需定期进行清洗。清洗舱为全密封设计,内部安装有吸音棉,保证冲洗和吹干过程的噪声满足国家标准。设备控制系统为可编程系统,根据不同产品输入不同的清洗和吹干扫描范围,可以满足所有长度的工件清洗要求。

图2 清洗设备总体结构

3 关键系统设计

3.1 冲洗吹干模组设计

高压高水基液压阀自动清洗设备的关键系统为冲洗吹干模组的设计,该系统分为冲洗模组和吹干模组。如图3所示,左侧为吹干模块,右侧为冲洗模块,两者采用相似结构设计,模组主要由单轴直线导轨运动系统、气动喷头/高压水喷头和防水保护装置等组成。系统能够实现按照既定程序对零件进行上下扫描清洗和吹干。系统采用柔性化设计,可以根据不同规格的阀体选择不同的扫描工作长度。

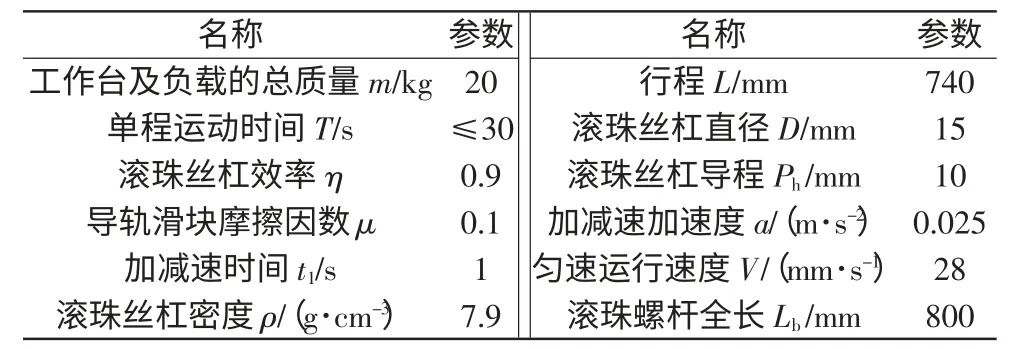

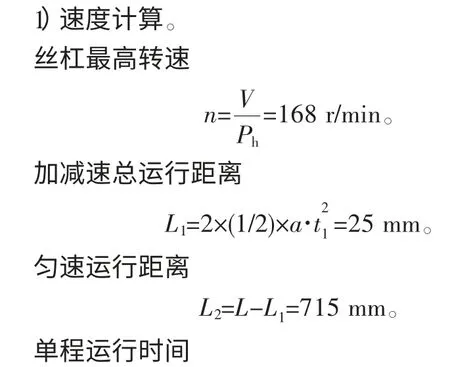

冲洗吹干模组的设计关键为直线导轨模块和步进电动机的设计,本系统综合考虑模组行程、速度和负载,直线导轨模组选择KK8610C-740A1-F0BS1,设计参数如表2所示。

图3 冲洗模组与吹干模组

表2 模组参数表

其中,S为安全系数,本文取2。

根据负载转矩计算结果,本文选用雷赛57系列步进电动机,启动转矩为2.1 N·m,满足设计要求。

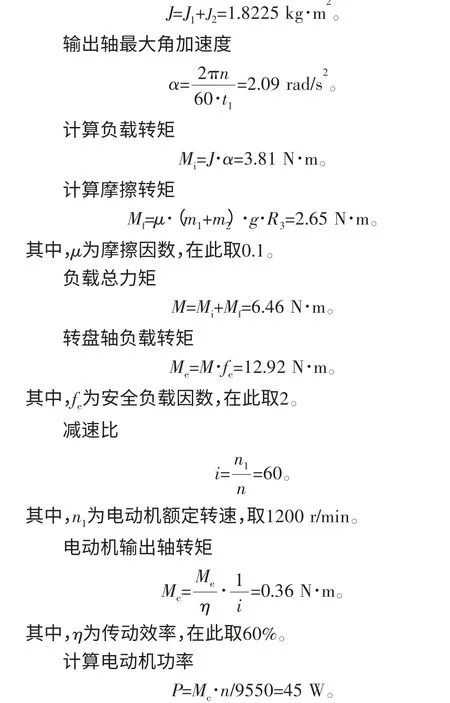

3.2 工件旋转夹紧系统设计

为保证工件各个面都能满足清洗和吹干工艺要求,工件在清洗和吹干过程中需始终保持旋转状态。本文设计了一套转盘工件旋转夹紧系统,系统由轴承固定座、转盘底座、旋转固定上板、快速夹紧机构等组成,动力源设计采用单相220 V标准电动机进行驱动。系统设计4道防水密封结构,实现电动机与清洗空间的隔离,工件旋转夹紧系统按设计技术要求负载大于等于50 kg。另外,系统底部设计有喷嘴,清洗液通过中转配液板进入喷嘴,实现对工件底部的高压清洗。通过快速夹实现工件快速夹紧拆卸,闭合压力可达900 N,保证在冲洗过程中工件不会发生倾覆。旋转盘下部设计有不锈钢牛眼轮,降低旋转过程产生的摩擦力,保证旋转盘运行平稳顺畅。

图4 工件旋转夹紧系统

该系统需根据表3所示的负载和工件运动情况,计算旋转电动机的功率。

转盘夹具系统转动惯量

负载总转动惯量

表3 转盘夹紧机构参数

根据电动机功率计算结果,本文选用精研90YS60DV22,输出功率为60 W,额定转矩为0.5 N·m,满足设计要求。

3.3 过滤系统设计

在液压阀清洗中常用的过滤系统为管状滤芯[4],此种滤芯具有过滤精度高、过滤效果好的特点,但同时具有更换频繁、成本高的缺点。本文根据清洗工艺技术要求,由于清洗后清洗液无压力,所以设计了一种盘式过滤系统。如图5所示,该过滤系统由3层过滤盘组成,分别装有80目、200目和500目的滤网。阀体清洗完成后的清洗液,自然流动到过滤系统,通过上面设计的3层过滤网分别将水中的铁屑、杂质、油污等进行过滤。80目过滤系统位于最上层,需要经常进行清洗更换,以免铁屑堵塞,造成过滤效果不佳,本过滤系统考虑采用盘式设计主要是为了更换方便和降低成本。通过实践证明,该套过滤系统可以达到50 μm的清洁度要求。

图5 盘式过滤系统

3.4 电控系统设计

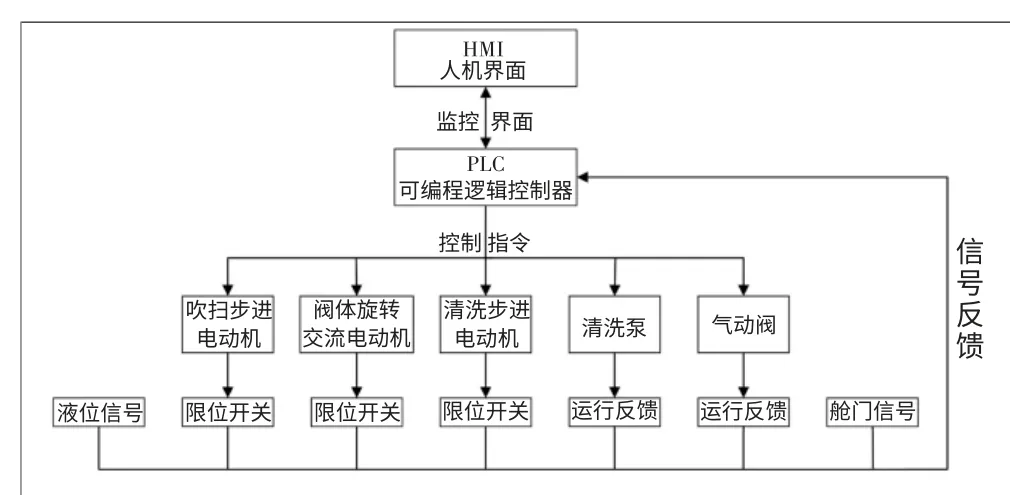

1)设计原则。设备电控系统设计遵循“安全、稳定和易操作易维护”原则,主要设计要点如下:a.安全操作设计。关闭设备舱门,传感器反馈舱门关闭到位信号,点击设备启动按钮,自锁舱门,设备启动运行后,运行过程中舱门无法打开,若舱门关闭到位信号丢失,则断开设备运行使能电路,设备停止运行。b.防水设计。依据设备运行环境特点,涉水部件达到IP65等级,HMI部分采用悬臂式结构,分离操作箱与设备主体连接;设备采用多点接地连接,确保设备本体安全;电控箱采用下进线设计,避免水流入,电控柜内设计湿度控制系统,满足电器元件的运行湿度条件。c.稳定性设计。电控系统核心部件采用市场成熟产品,主要包括施耐德电气元件、西门子S7-1200PLC、威纶通触摸屏、雷赛步进电动机及驱动器。d.一键初始化功能设计。设备无故障时,通过一键初始化功能按钮,可以使设备自动运行至初始位。e.一键启动功能。HMI存储工作配方,操作员根据加工件尺寸选择配方,点击启动按钮,设备自动锁紧舱门,开始冲洗、吹扫过程,清洗完成后打开舱门,系统提示更换工件。f.报警功能。设备故障时,HMI显示故障信息,准确提示故障信息和故障原因。

2)系统设计方案。电控系统总体设计系统结构如图6所示,人机界面与PLC进行Profinet通信,下发配方、启停指令,显示设备运行信息;可编程逻辑控制器采用西门子S7-1200系列,接收HMI控制指令、设备状态信号,经逻辑运算后分析机组状态信息,输出控制指令;执行系统包括吹扫设备电磁阀和步进电动机、旋转设备电动机、清洗设备步进电动机、清洗泵;信号反馈包括步进电动机限位开关信号、清洗泵及电磁阀运行反馈信号、液位信号、舱门关闭到位信号等。

4 结论与展望

图6 电控系统结构图

通过对自动清洗设备的需求分析、总体结构设计及详细结构设计,该设备现场运用已证明满足高压高水基液压阀粗清洗技术要求,减少了一名操作工人。对于高压高水基液压阀清洁度控制技术,该设备粗清洗是基础工序,后续在该设备的基础上将在以下几个方面进行研究:

1)自动化方面。该设备的工件上料为人工通过助力设施进行上料夹紧,后续将研究通过六轴机器人或行架机械手进行上下料及多台套设备的工作站建立,进一步提高工作效率。

2)清洗压力方面。该设备的清洗压力为常规压力,并在实际应用过程中发现有一定的压力损失,后续将研究更高清洗压力,以提高清洗效果[5]。

3)清洗工艺方面。该设备的清洗工艺为高压扫描清洗,对于深孔或者细孔清洗有一定的局限性,后续将开展定点清洗技术研究[6],调整清洗工艺参数,针对深孔和细孔进行定点定量清洗,解决设备仅可满足粗清洗的功能局限。