某车型发动机高压油轨泄漏原因分析及解决方法

李蓉

(武汉软件工程职业学院,武汉430025)

0 引 言

近年来,发动机的关键技术有了很大的进步。燃油喷射系统是影响燃油过程的重要因素,高压直喷和共轨系统能保证发动机在保持良好的动力性的基础上,燃油经济性和排放性都能达到最优,同时降低噪声和振动及排放,所以很快得到了消费者的认可。在用户的使用过程中,会出现少量的仪表报故障:“油轨压力不正常”。这说明发动机供油系统出现问题。可能原因有:1)高压油轨漏油,导致油轨压力不稳定;2)发动机低压进油或者回油路堵塞,造成供油或者回油不畅、共轨内部燃油压力不稳定。本文将讨论第一类原因,并提出解决方法。

1 问题描述

为了提高产品质量,减少不合格品率,提高顾客满意度,在接到4S店关于高压油轨泄漏的反馈后,主机厂必须进行检测以分析泄漏原因。如某主机厂的装配车间会对装配后的发动机的高压管路进行100%氦气检测,检测时间约为20 s。检测的目的是为了探测管路是否存在泄漏,泄漏会造成汽油泄漏,严重的还会导致车辆失火。所以,检测工作非常重要。在某主机厂在进行车辆路试达到600 00 km的时候发现1件高压油轨泄漏。泄漏点位于端盖处接近于入口管接头的焊缝位置。装配工人立刻进行了更换。然而,尽管是100%检验,由于我们进行的是静态检测,与车辆的实际使用环境(如振动、高温等)有差别,因此可能会存在车辆出厂后4S店反映存在高压油轨的问题。必须做缺陷分析,找到故障原因,进行工艺改进,防止类似质量事故再次发生,提高顾客满意度。

2 缺陷分析

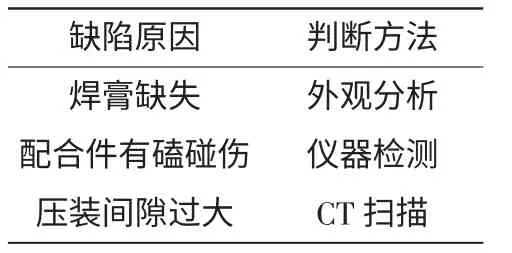

根据生产和检验经验,通常导致油轨泄漏的原因有焊膏缺失、配合件有磕碰伤、压装间隙过大等。对于不同的原因,需要借助于不同的仪器或方法。

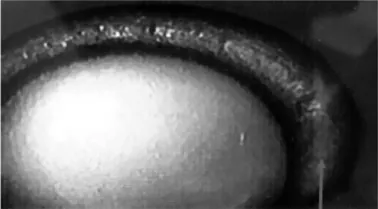

1)外观分析是质量检验中的首要步骤。我们可以目视检查是否在制造过程中存在磕碰伤、气孔等。我们首先从外观分析,如果没有发现不良缺陷,接下来进行氦泄漏测试和水密测试。为了发现是否为不良件,使用20 MPa高压氦检测,检验过程在生产厂家进行。核查失效件的出厂氦检测,实验结果为合格。返回的失效件经过检测发现,在低压下有大泄漏,不合格。为了找出高压油轨泄漏的位置,生产厂家进行了水密度测试。检验员将高压油轨通气,然后放入水槽中继续进行水密度检测,结果显示,泄漏位置在端盖和主管内的焊缝连接处,如图1所示。

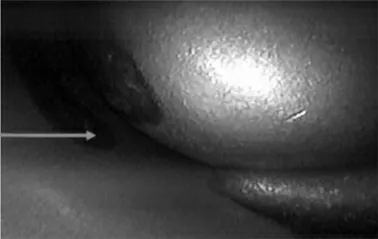

2)仪器检测。为查找到具体原因,必须借助内窥镜进行检测。对于该不合格件,使用仪器内窥镜检测的结果是:管内一侧铜膏堆积;另一侧铜膏缺失,焊缝不饱满,如图2、图3所示。

3)CT扫描。如果是合格件,应该为焊缝饱满,内部没有铜膏堆积。如果是不合格品,则表现为内部铜膏缺失,焊缝不饱满或者是另外一边焊缝缺失。

表1 油轨泄漏的原因

图1 钎焊位置有气泡溢出

图2 铜膏堆积

3 原因分析

当我们查找到是焊接原因导致的泄漏时,需要进一步查找是什么原因导致的焊接异常。根据钎焊理论,完美的钎焊三要素为:

1)焊接双表面状态良好。软钎焊的首要因素,就是把已经熔化的焊料连接在固体的金属表面上,充分漫流。这样焊料和金属表面会熔合一体,我们称之为“浸润”。 粗看起来,金属表面非常光滑,如果用显微镜看,会看到无数的凹凸不平,这可能是晶粒界面和划痕等。熔化的焊料遇到这些凹凸与伤痕,会产生毛细作用,从而引起漫流浸润。

2)金属两边良好的缝隙。两种浸润材料间产生浸润,互相结合,二者会呈现出低表面能,此时的焊点强度良好。如果把两种原子构成的固体表面加工得非常光滑,在真空中进行叠合,两者可能黏附在一起,我们称之为“范德华力作用”。这种结合以范德华力为基础,超过了任何接点的应用强度。

焊接金属两表面达到非常光滑,范德华力产生;如果有微小缝隙就可能产生毛细流动,就能够实现毛细现象;毛细流动能力的大小,能决定钎料能否填满钎缝间隙。

3)金属填料完全流通。为了保证足够的强度,需要将两个零件中间足够的体积完全覆盖流动金属,达到满足压力要求。

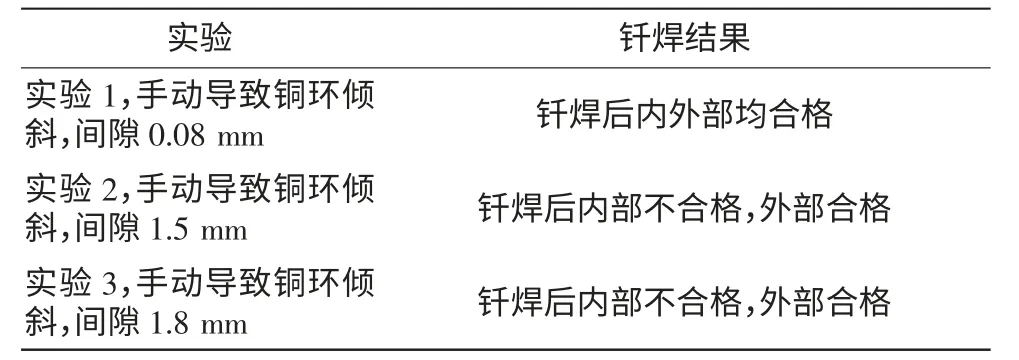

根据完美钎焊理论,下面结合实物分析,油轨的泄漏问题发生在哪里。首先,分析高压油轨的端盖和主管表面上是否有异物。元素分析显示,没有发现异常元素能够阻止钎焊,因此排除是这个原因。CT测量显示,间隙是符合要求的,不合格的焊缝间隙会大于0.1 mm,此原因排除。为了排除第三点,我们做了3个实验来验证,具体如表2所示。

表2 铜环倾斜手动实验

从实验结果可以得出,间隙超过1 mm,内部焊接质量不合格,会出现焊接不良的现象;

图3 铜膏缺失

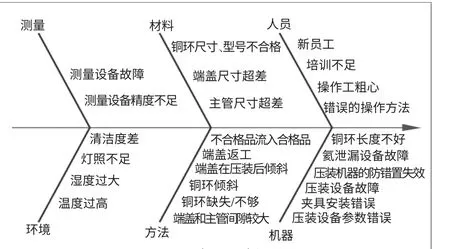

4 鱼骨图分析法

鱼骨图分析法是质量管理人员进行因果分析时常用的一种方法。在生产中,问题的特性会受到一些因素的影响,我们可通过头脑风暴法找出这些因素,并将它们与特性值一起,按相互关联性进行整理,并标出重要因素的图形,即特性要因图。在本文中,油轨泄漏是结果,我们可以从人、机、料、法、环和测量因素6个方面进行分析。运用鱼骨图分析质量问题基本程序如下:1)针对问题点,选择层别方法(如人/机/料/法/环/测等);2)按照头脑风暴法对各层次找出所有可能因素;3)对于找出的各要素明确其从属关系,并进行归类、整理;4)确定最有可能的原因;5)制定解决措施;6)跟踪效果。

图4 鱼骨分析图

5 高压油轨生产流程

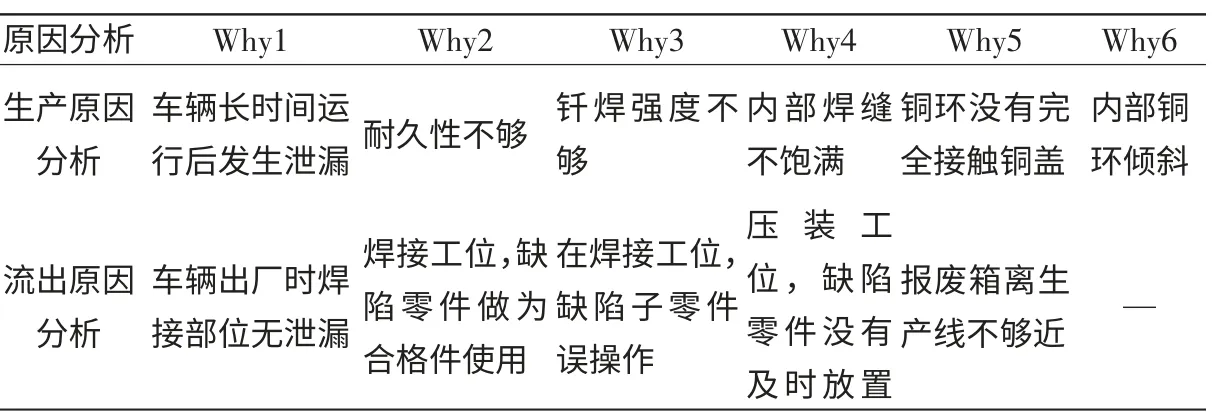

为进一步分析原因,接下来,对高压油轨的生产流程进行梳理,分析为什么会生产出不合格品,以及不合格品为什么会流出。

在质量问题分析中,我们常使用6Why方法剖析根本原因。针对该高压油轨泄漏的分析结果如表3所示。

表3 泄漏原因分析

通过表3分析可以发现,导致油轨泄漏的根本原因是内部铜环倾斜。所以接下来我们要对其生产流程进行梳理,判断哪个环节会导致内部铜环倾斜。

生产的10个工序分别为主管打码、铜环压装、端盖压装、焊接过程检具、钎焊检查、总成检具、传感器安装、氦泄漏测试、流量测试、外观检验。

因此,会导致内部铜环倾斜的关键步骤是工序2和工序3,即铜环压装和端盖压装。

6 根本原因分析

首先对工序2进行验证。发现照相机测量铜环位置,在压装环节,铜环的位置是可以被识别的,因此排除工序2。

接下来就是验证工序3。失效件是如何制作出来的?铜环的压装深度是从管子底部3 mm。主管放入设备,压端盖。端盖的压装深度是从主管底部7 mm,当端盖压入时铜环被推入4 mm的深度。在这过程中,铜环有一定的概率发生倾斜,倾斜的铜环引起了不合格的钎焊结果。作业指导书要求在记录端盖压装后把不合格的铜环位置记录在表格中。检查压装不合格记录表及2019年的报废表,有3件不合格件在不合格记录表格中,但是只有1件在报废清单中。2个不合格件遗漏,1件不合格件在3月7日生产,另一件在3月14日生产。在两个班次中操作工是相同的,操作工没有及时把不合格件放入报废箱,导致后续工位继续生产,使不合格铜环流出,导致焊缝处不饱满。

分析到这里,已经确认导致高压油轨泄漏的原因是工序3:端盖压装。

7 结 语

为了减少用户在使用过程中高压油轨故障的出现,必须从生产和质量检验环节入手把关。因此,质量工作是汽车制造业的重要环节,也是提高产品合格率的重要保障。我们不仅要找出问题发生的原因,而且要帮助生产者找出防止问题再次发生的方法。在本次泄漏问题中,首先应防止事件发生,即防止高压油轨在端盖压装后铜环倾斜,方法是调整压铜环深度,从最初的3 mm调整到6 mm。

如果工人操作不慎,导致生产出不合格件,则还可以从检测上进行控制。方法如下:1)针对没有及时报废不合格件这一原因,每个工位增加不合格品箱,确保不合格品能够及时隔离在过程中,操作工能够管理和隔离不合格件;2)针对操作工粗心这一原因,每个季度对操作工进行培训,监控培训结果;3)针对不合格表和报废表这一原因,需更新作业指导书,由报废清单所有者核对不合格记录表。

通过以上的详细分析,我们希望这些经验总结能够给主机厂的相关工作人员及4S店检验人员提供帮助,从而提高工作效率,增加用户满意度。