构造破碎带隧道掌子面稳定性及加固效果分析

郑明新,伍明文,胡国平,郭杰森,黄 钢,杨继凯

(1.华东交通大学 土木建筑学院,江西 南昌 330013;2.江西省岩土工程基础设施安全与控制重点实验室,江西 南昌 330013)

构造破碎带围岩一般是质软、结构松散且破碎的围岩,其工程特征主要表现为岩体结构面发育、岩石强度低、对工程扰动反应敏感与变形持续时间长。在构造破碎带地层中进行隧道开挖及支护一旦控制不当,掌子面易发生失稳,易产生支护开裂、侵限现象,甚至引发掌子面局部或大范围坍塌[1],所以急需提出合适的加固支护方案以保证施工顺利进行。

为寻求有效的隧道掌子面加固方案,相关学者进行了大量的研究并取得了一系列成果。马国民等[2]对软弱围岩变形特征提出了锁脚锚管+护拱+仰拱底部钢管桩组合的掌子面后方位移控制支护加固方案,极大提升了隧道掌子面的稳定性。李喆[3]提出管棚预支护对隧道掌子面稳定性的分析,得出管棚预加固能有效提升掌子面稳定性。孙连勇等[4]对地铁隧道穿越富水砂层中存在的涌砂等不稳定性问题所采取的深孔注浆加固措施,对隧道变形控制作用极佳。余德强等[5]探讨浅埋隧道下穿高压铁塔时对隧道进行注浆的施工方法,该方法大大降低了施工土体的下沉、塌陷等工程风险。余永强等[6]对隧道施作超前小导管注浆进行预加固,得出其对控制隧道围岩变形有较好的效果。

以往对隧道掌子面研究分析主要集中在软弱围岩下隧道掌子面的稳定性、支护加固分析等方面[7-11],其研究内容范围较大,不能准确地分析在不同特性的软弱岩层下隧道掌子面的稳定性变化、围岩变形情况以及支护加固后隧道掌子面在开挖过程的稳定性变化。尽管有许多学者和工程师对于这类问题相继进行探究,但对地处构造破碎带地层中的隧道掌子面稳定性研究较少。地处破碎带的隧道掌子面主要由于岩体破碎、风化程度强、节理裂隙发育、富含地下水以及支护不当而导致掌子面局部或大范围坍塌,故本文针对地处构造破碎带的隧道掌子面的稳定性及加固效果进行分析,通过掌子面挤出变形、拱顶沉降变形、掌子面塑性应变以及现场监测数据来分析构造破碎带隧道掌子面的稳定性及加固效果。

1 工程概况及隧道掌子面变形分析

1.1 工程概况

一隧道工程位于福建漳州,为上下行分离式双向六车道,隧道左线起讫里程为ZK0+860—ZK3+237,长 2 377 m;右线起讫里程为YK0+890—YK3+235,长 2 345 m。最大埋深为165 m,隧道主洞净高为10.27 m,净宽为15.27 m。该区域地下水较丰富,对隧道影响较大。以隧道出口右洞YK2+660—YK2+628段作为研究对象。

当隧道开挖至构造破碎带时,建设方根据实际地质条件,对设计和施工参数进行了相应的调整,对初期支护予以加强。采用28 cm 厚C25喷射混凝土,型钢为20b 工字钢拱架,纵向间距70 cm;沿隧道周边环向布置D25中空注浆锚杆,长4.0 m,纵、环向间距100 cm×100 cm(环);φ42×3.5 mm,长4 m,外插角10°~15°,纵向间距2 m的超前小导管。

为了确保施工进度,YK2+660—YK2+628段采用上下台阶法进行开挖。尽管加强了构造破碎带YK2+654—YK2+634段的支护和衬砌结构参数,但施工中仍出现掌子面失稳坍塌现象。

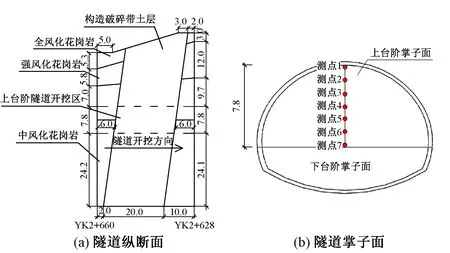

YK2+660—YK2+628段土体结构松散,基岩主要以燕山早期入侵花岗岩为主,局部为火山岩。该段地层岩性自上而下为全风化花岗岩、碎块状强风化花岗岩、中风化花岗岩及中部贯穿的构造破碎带(如图1所示)。YK2+660—YK2+628段洞内有明显多股水流从洞顶流出,同时掌子面土体也发生大面积的坍塌,坍塌段地处构造破碎带。坍塌段处岩芯呈碎块状强风化与粉状全风化岩性为主。

图1 隧道结构示意(单位:m)

1.2 掌子面变形破坏特征

当隧道掌子面初进构造破碎带时,掌子面整体岩性发生剧烈变化,从柱状中风化渐变为碎块状强风化,掌子面局部有少量水渗出,同时出现岩体掉块现象。施工单位继续采用上下台阶法对构造破碎带进行几个循环开挖后,掌子面岩土体以及掌子面拱顶上方急剧下沉,最终发生了掌子面坍塌,里程为出口右洞YK2+645,范围为整个隧道掌子面。

导致隧道发生坍塌的原因在于地处富水构造破碎带地区,岩性破碎,所以掌子面容易失稳。此外,施工单位采用上下台阶法爆破开挖施工扰动大,支护不到位也是导致掌子面发生坍塌的原因。

2 数值计算分析

鉴于该段岩性差,建设方拟采用先开挖上台阶通过破碎带待其沉降稳定后再开挖下台阶,所以采用MIDAS/GTS软件模拟YK2+660—YK2+628段上台阶开挖通过破碎带。隧道上台阶中风化花岗岩(12 m)采用每3 m 一个开挖支护循环,共分4个开挖模拟步;构造破碎带(20 m)采用每2 m一个开挖支护循环,共分10个开挖模拟步;整个模拟开挖步共14个。

2.1 计算模型与参数的确定

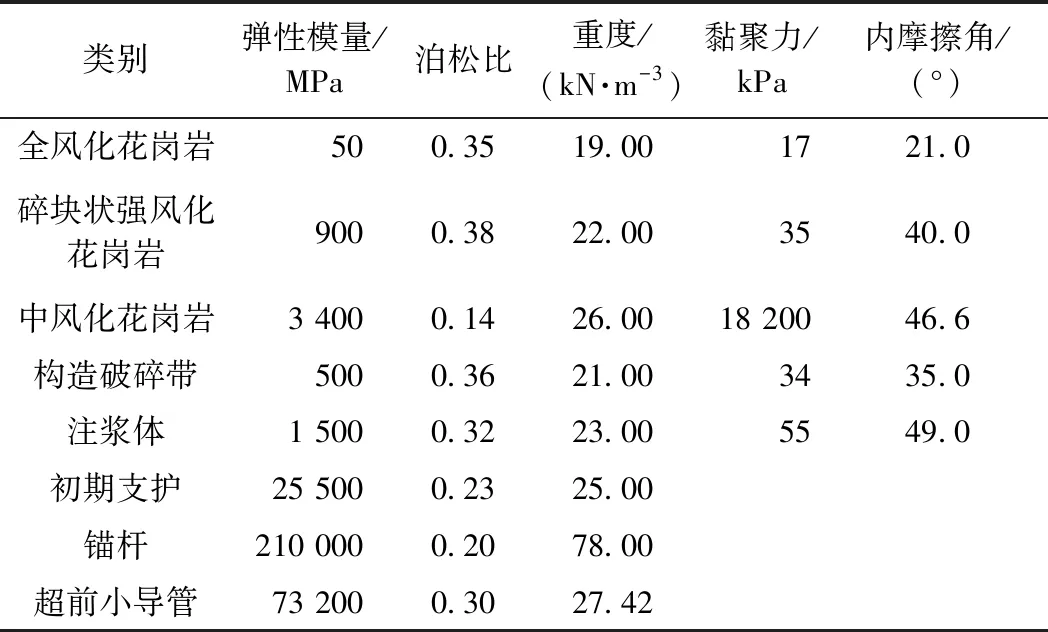

隧道、围岩采用 Mohr-Coulomb屈服准则,围岩及注浆体采用实体单元模拟,初期支护采用板单元模拟,锚杆与超前小导管采用植入式桁架模拟。模型计算范围横向为x取32 m;y向取50 m;z向前侧取50.1 m,后侧取56.5 m。整个模型底部为全部约束,顶部为自由边界,其余各面均施加法向约束。围岩与支护结构参数见表1。

表1 隧道围岩及支护结构参数

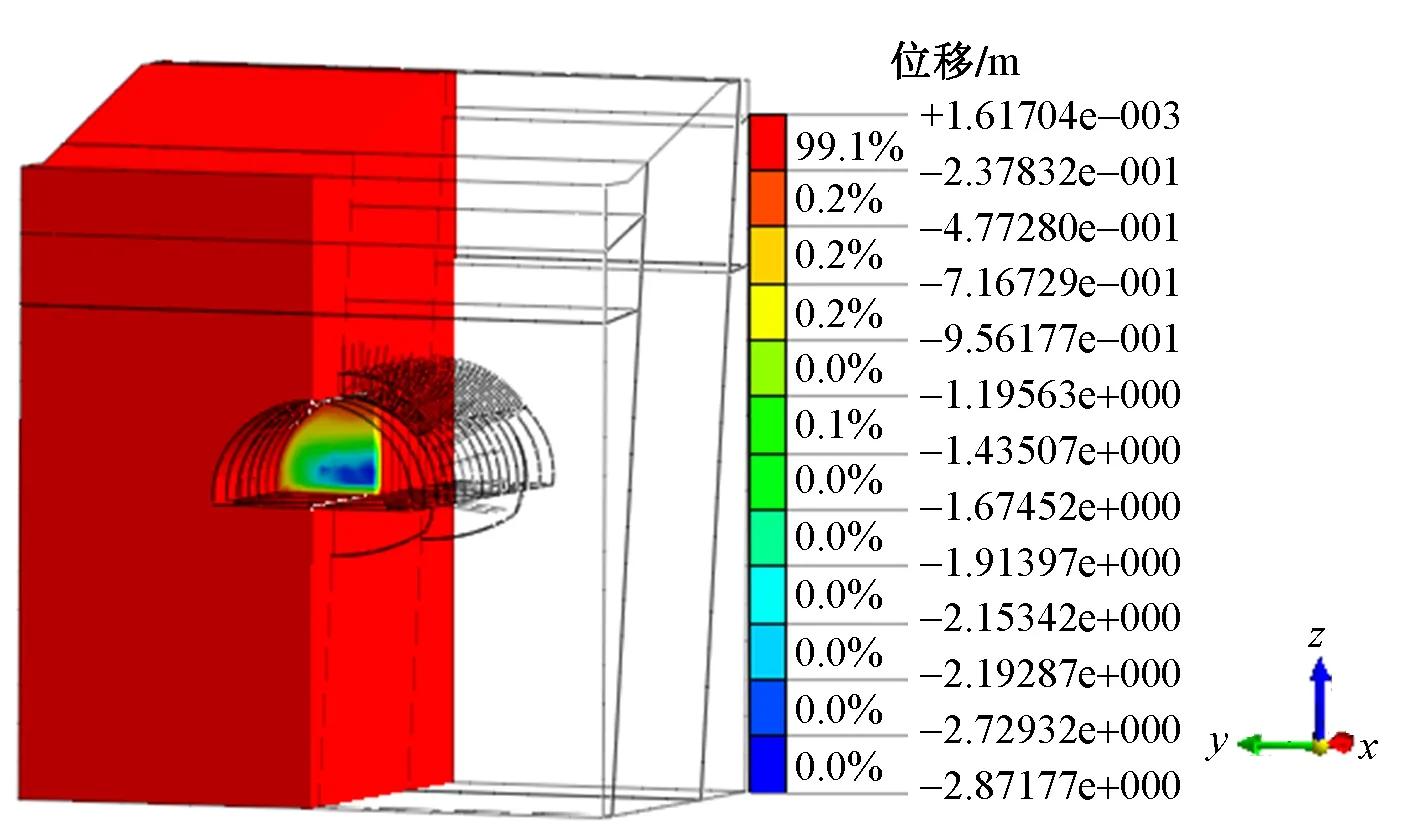

模拟在原始加固方式下进行隧道开挖,隧道掌子面位移见图2。可知,当开挖进破碎带时掌子面位移迅速增加,接近破碎带中部时掌子面中下部位移不收敛,仿真结果与现场相吻合。结合数值仿真与现场实际发现掌子面上台阶下侧x方向位移不收敛是导致掌子面失稳的关键,所以后期掌子面支护加固区域主要集中在上台阶下侧。

图2 原始支护工况下隧道掌子面挤出位移

2.2 计算方案的选取

每个开挖循环加固措施分3种:①原始支护加固方式。②上台阶下半部分掌子面施作注浆加固,水泥浆(C20)水灰比为1∶1,注浆压力为1~2 MPa。掌子面纵向注浆加固厚度为2 m或4 m。③上台阶下半部分掌子面表面施作C25混凝土喷射加固,加固厚度为0.05 m或0.10 m。

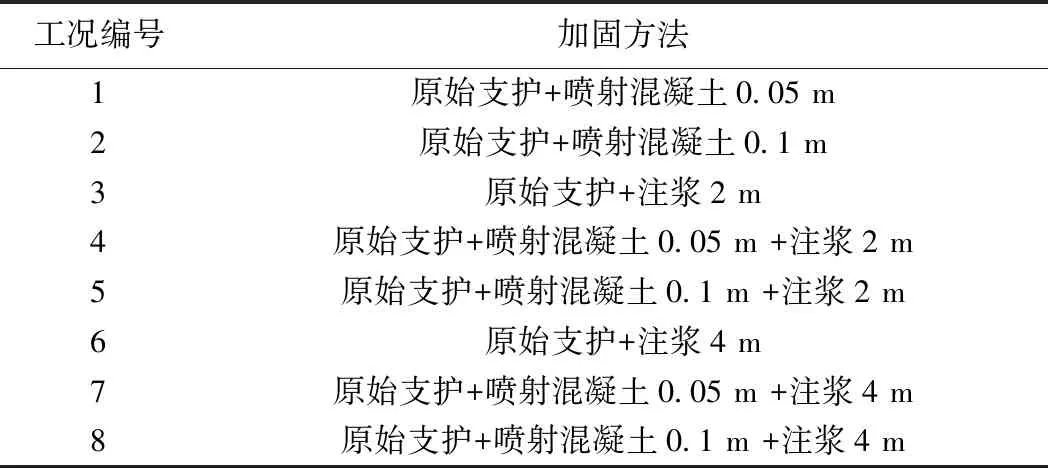

通过交叉对比,设计8种支护加固工况,见表2。每种工况均是在原始加固方式下再次对上台阶掌子面下侧支护的过程。

表2 隧道加固工况

注:喷射混凝土0.05 m指对上台阶下侧掌子面进行喷射混凝土加固,喷射混凝土厚为0.05 m;注浆2 m指对上台阶下侧掌子面土体纵向进行注浆加固,加固厚度为2 m。其余等同。

2.3 计算结果分析

1)掌子面挤出变形

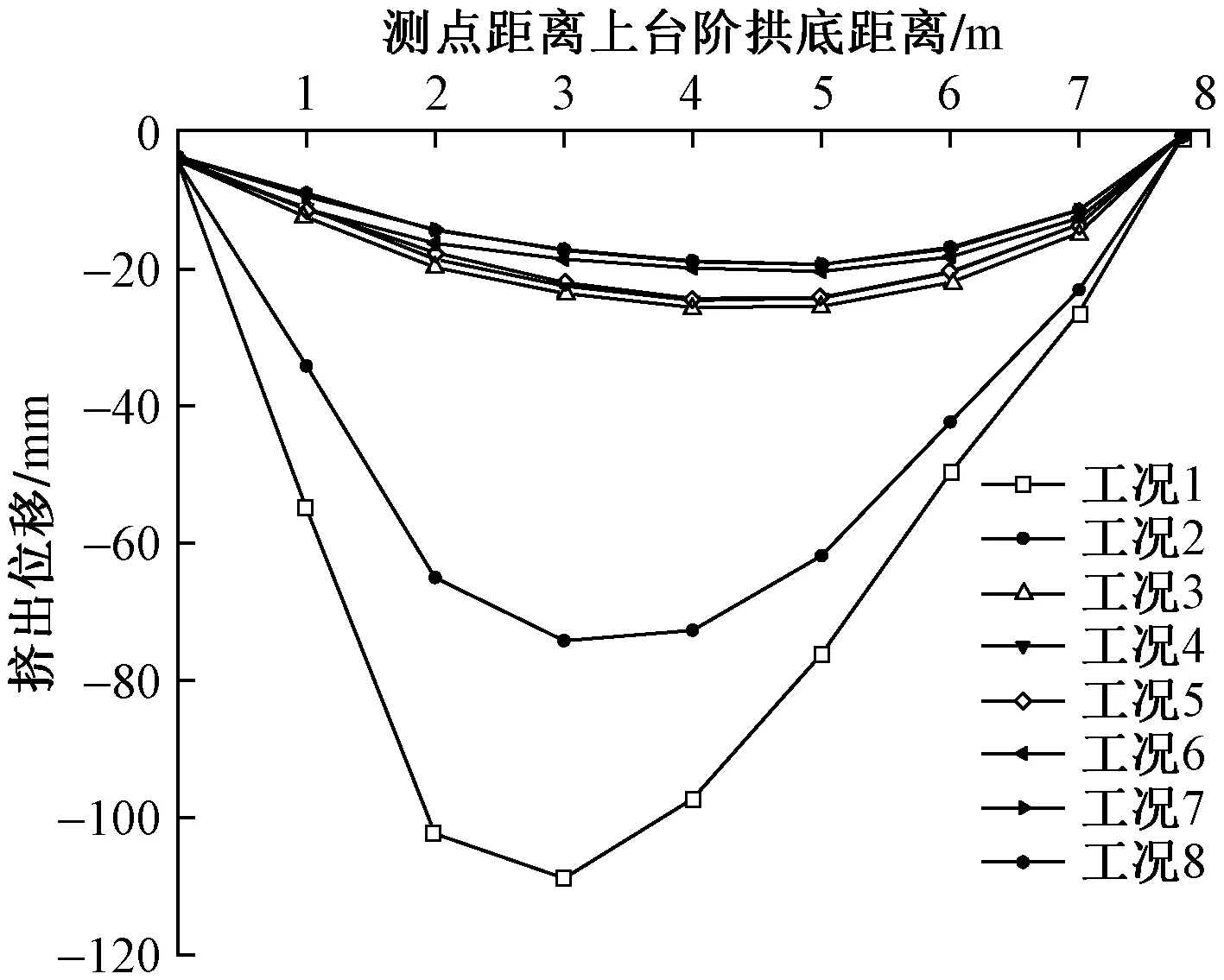

隧道开挖方向参见图1,开挖超过起始开挖断面时为正。不同支护工况下每一个开挖步中掌子面最大的挤出位移见图3。

图3 掌子面最大挤出位移

由图3可知,支护工况1—工况8掌子面挤出最大位移逐渐减小,掌子面上台阶下侧喷射混凝土相比掌子面施作注浆支护加固效果更不佳,不利于后期开挖过程中隧道掌子面的稳定性,可见注浆能明显提升掌子面整体的稳定性。不同支护工况下掌子面最大挤出位移,工况2比工况1降低了31.72%,工况3比工况2减少了48.4 mm,工况6比工况3降低了48.32%;说明通过增加喷射混凝土或注浆土层厚度能提升支护效果,同时喷射混凝土加固效果明显低于注浆支护。工况7比工况6降低了4.92%,工况8比工况6降低了5.02%。通过以上数据对比分析可知,工况8是掌子面挤出位移最小的支护加固方法,其掌子面挤出位移与工况6、工况7相近,但仍从加固效果、经济、施工效益上考虑工况6加固方案最佳。对比不同支护工况与开挖阶段下掌子面最大挤出位移均为掌子面距起始开挖断面20 m(里程YK2+640)的位置。

图4 YK2+640断面测点7上不同位置处掌子面的挤出位移

YK2+640断面测点7上不同位置处掌子面的挤出位移见图4。可知,工况1—工况8掌子面挤出位移相继减小,掌子面注浆支护效果优于喷射混凝土加固。工况3比工况2掌子面最大挤出位移减小64.78%,其值为47.1 mm,极大提升掌子面的稳定性;同理注浆加固厚度的大小也影响支护效果,工况6比工况3位移值减少22.65%,为5.8 mm,可见4 m注浆加固效果相比2 m加固效果更好;工况1,2掌子面最大挤出位置距拱底为3 m左右,与现场实际情况一致,然而工况3—工况8可知,掌子面位移最大挤出位置由3 m变为5 m 并且挤出位移比工况1,2更小,变形更稳定。

综上所述,鉴于工况6—工况8位移值相差不大,支护效果相近,考虑到施工方案可行性及加固成本,工况6最适合本次加固。

2)隧道拱顶沉降

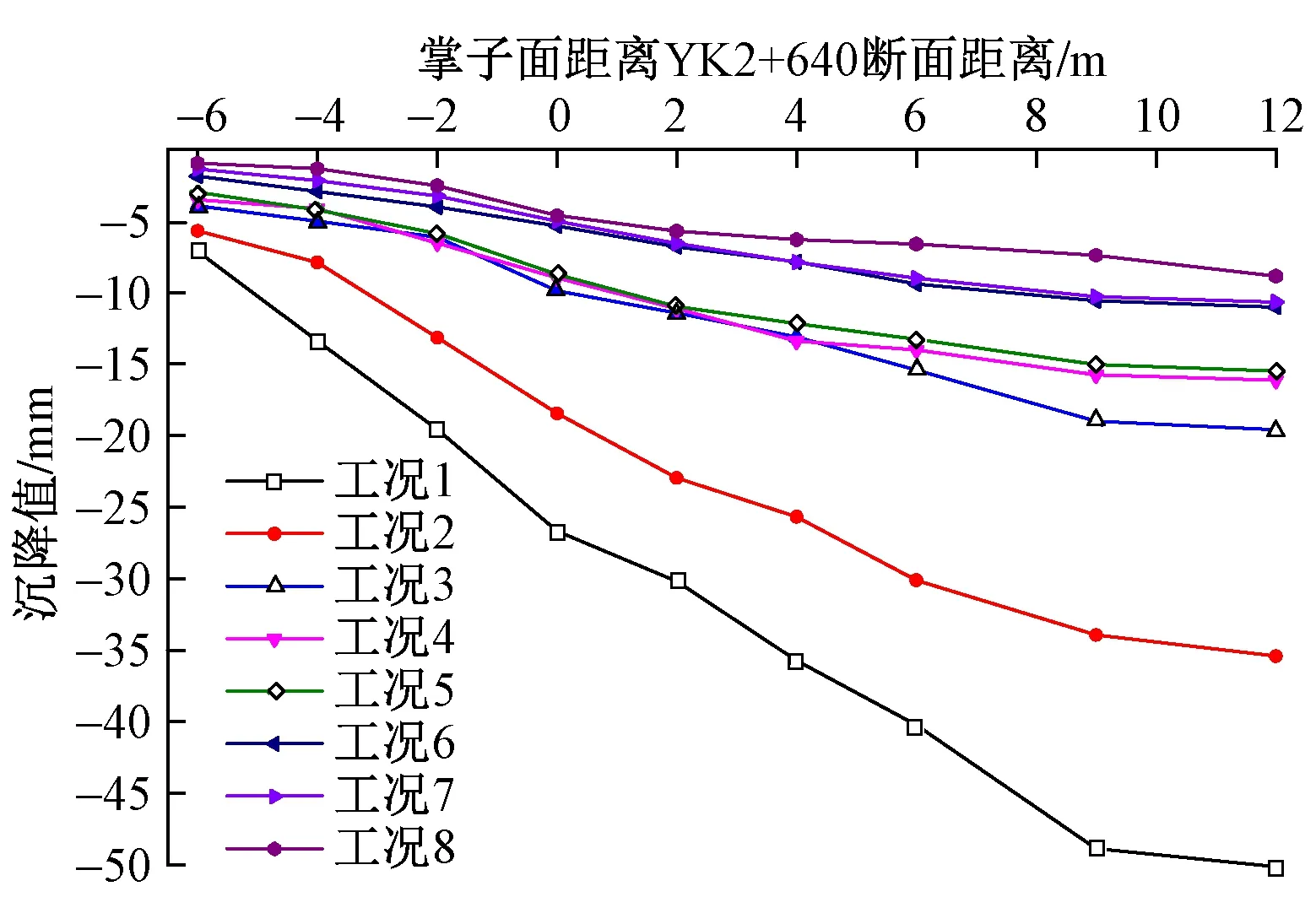

构造破碎带拱顶沉降能很好反映隧道及其掌子面稳定性变化情况,YK2+640断面的拱顶(测点1)沉降变化曲线见图5。

图5 YK2+640断面测点1沉降变化曲线

由图5可知:①在隧道开挖未到达该位置时,YK2+640断面拱顶就己经开始发生沉降。支护工况1沉降最大达7.1 mm,工况8沉降最小为1.0 mm。随着开挖的进行,不同支护工况下的拱顶沉降持续增加同时沉降速率也不断增大。②当开挖至YK2+640断面时,在不同支护工况下最大沉降为26.67 mm,最小为4.62 mm;当开挖掌子面靠近研究断面时,工况1,2增速最大,工况6,7,8增速最小,其余工况次之,可见对上台阶下侧掌子面进行注浆加固效果优于喷射混凝土,能有效提升掌子面整体的稳定性。当开挖至YK2+640断面时,工况3拱顶下沉9.89 mm,工况6下沉5.36 mm比工况3降低43.37%,可见掌子面注浆厚度4 m更优于2 m 的加固效果。③当开挖断面超过YK2+640断面时,在所有支护工况下的拱顶测点1沉降速率均逐渐变小,当开挖面通过构造破碎带时沉降趋于稳定。

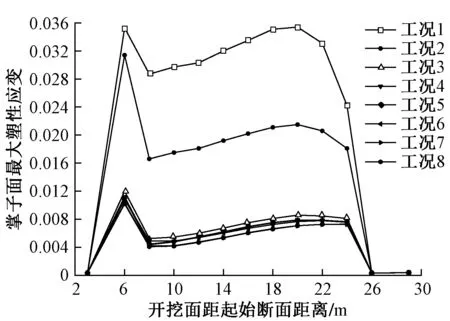

3)掌子面塑性应变

通过掌子面塑性应变的大小、分布及贯通情况可判别在不同支护工况及不同开挖阶段下掌子面的稳定性变化情况。

掌子面最大塑性应变变化曲线见图6。可知:①当 开挖断面距起始面距离为6 m(构造破碎带与中风化花岗岩交界处)时掌子面塑性应变值发生突变,在同种工况下最大,可见刚进破碎带应提前做好支护加固工作。②在开挖破碎带土体时,掌子面最大塑性应变值递增,当到达YK2+640断面时最大,随后在靠近中风化岩体时递减逐渐趋于0,符合施工现场实际状况。③对掌子面注浆加固比对掌子面喷射混凝土更有利于掌子面的稳定。在注浆加固支护工况下,YK2+640断面掌子面塑性应变值工况6比工况3降低11.9%,可见,对掌子面上台阶下侧注浆加固厚度为4 m 加固效果优于厚度为2 m;工况7比工况6减少8.29%,工况8比工况6降低8.84%,可知3种工况下值相差不明显,综合考虑工况6支护效果最佳。

图6 掌子面最大塑性应变变化曲线

3 隧道洞内监测数据分析

3.1 掌子面挤出变形分析

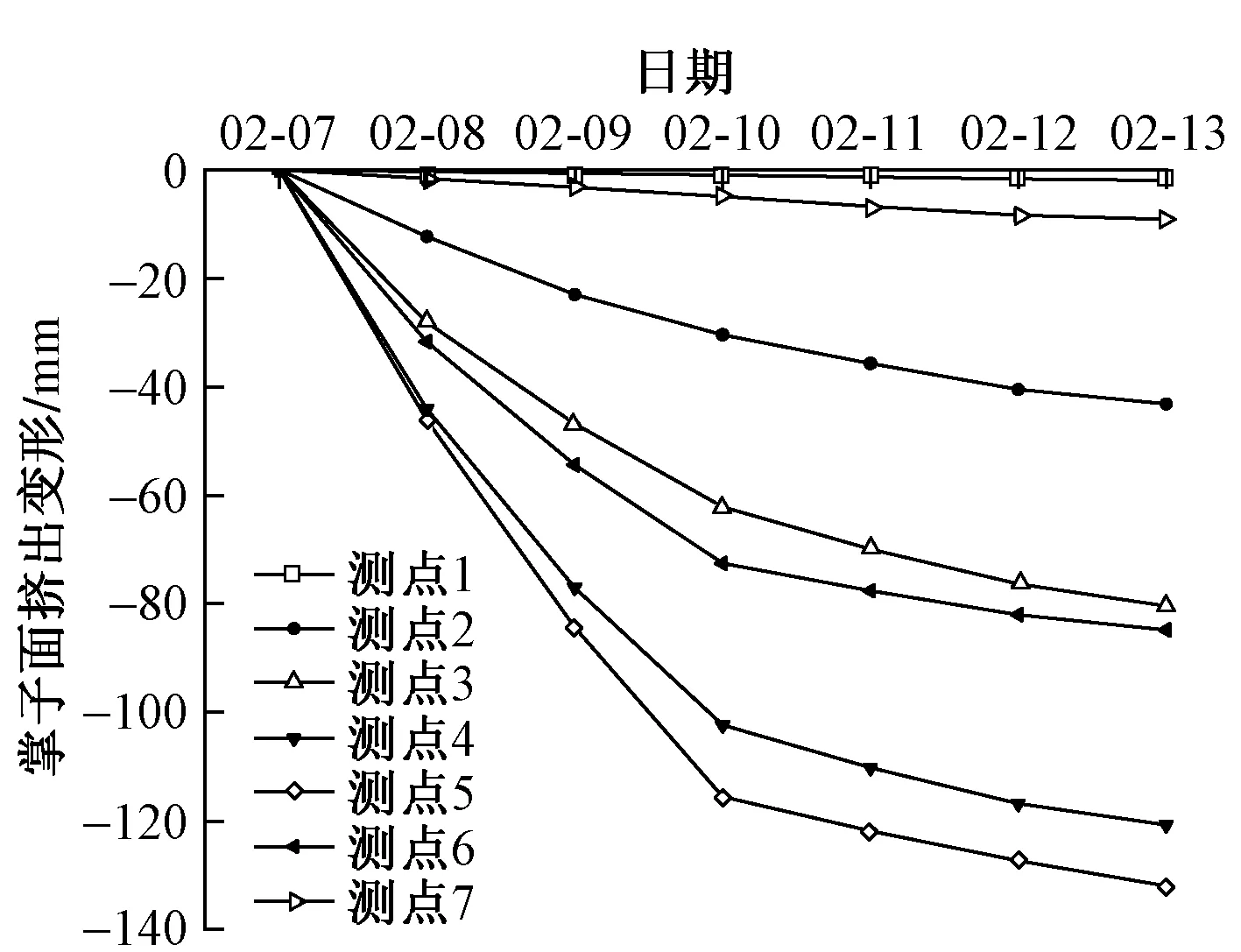

隧道开挖至YK2+645时掌子面发生坍塌,在坍塌土体运出后随即对该位置掌子面中轴线等距布设7个测点,参见图1。采用高精度全站仪进行测量,初测日期为2月7日。鉴于掌子面坍塌,停止了开挖,对掌子面施作了简单的喷射混凝土加固,2月10日掌子面采用工况6方式进行注浆支护。

掌子面挤出变形监测曲线见图7。可知,测点1—测点7挤出变形分别为-1.99,-43.20,-80.40,-120.70,-132.00,-84.80,-9.19 mm,测点5挤出变形最大。8—10日,由于未对掌子面进行加固,所以测点2至测点6掌子面挤出位移出现大幅度下降,变化速率增大,其中测点5挤出变形最大达105.6 mm,平均增速为35.2 mm/d;10日对掌子面加固后,每个测点沉降速率明显降低,10—13日测点4挤出变形增幅最大,为18.4 mm,增速为4.6 mm/d,可见工况6极大地提高了掌子面整体的稳定性,同时该支护工况可为今后同类工程提供很好的借鉴。

图7 掌子面挤出变形监测曲线

3.2 拱顶沉降监测分析

为了更好地验证支护后隧道掌子面变形情况,选取YK2+660,YK2+650,YK2+645断面的3个拱顶测点进行监测。在2月7日以前,YK2+650与YK2+656断面上台阶的初期支护已施作完成。不同监测断面的拱顶沉降曲线见图8,其中2月7日的累计沉降视为0,以后每天的变形依次累加。

图8 不同监测断面的拱顶沉降曲线

由图8可知,测点越靠近掌子面,在相同时间段内,拱顶沉降越大,拱顶沉降曲线的斜率越大,沉降速率越大;10日以前掌子面未施作支护加固措施,7—10日YK2+645断面拱顶下沉16.5 mm比YK2+650断面增加44.73%,同时比YK2+656断面上升117.10%。10日对掌子面采用工况6支护后,YK2+645断面10—13日拱顶下沉7.5 mm比7—10日减少54.54%(9.0 mm),提升了掌子面整体的稳定性,为后期顺利开挖构造破碎带提供了借鉴。

4 结论

1)该工程在开挖上台阶施工时,尽管采取了超前小导管注浆加固等预防坍塌措施,但地处构造破碎带,掌子面地层软弱、破碎,挤出位移过大及富含地下水,导致掌子面围岩土体屈服,是诱发本工程掌子面失稳的主要原因。

2)构造破碎带上台阶施工开挖时,中下部掌子面为最容易失稳部位;随着开挖距离的不断增大,掌子面挤出位移、拱顶沉降及掌子面塑性应变值逐渐增大,同时掌子面未加固时,掌子面上台阶中下部挤出位移最大,掌子面随即进入短期不稳定状态。为防止掌子面再次失稳导致坍塌事故,须对掌子面上台阶中下部进行加固;通过对掌子面在原始加固的基础上再对上台阶下侧纵向厚4 m的土体进行注浆加固后,可提升破碎带掌子面的整体稳定性,降低了掌子面的挤出位移、拱顶沉降及掌子面的塑性应变。

3)综合考虑不同支护措施对构造破碎带掌子面整体稳定性的影响、支护加固效果、施工作业需要及工程经济效益,本工程宜采用在原始支护基础上,对上台阶掌子面下部进行纵向注浆加固,加固厚度为4 m。该支护工况简单经济,合理可行,同时对构造破碎带隧道开挖支护可提供一定的参考。