成套焊接工艺下贝氏体钢轨接头组织及性能研究

赵智聪,高文会,代 韬,倪峥嵘,王 东

(1.中国铁道科学研究院 研究生部,北京 100081;2.中国铁道科学研究院集团有限公司金属及化学研究所,北京 100081)

近年来,我国重载铁路年均货物运输总量不断提升,轴重不断增加,对我国现有铁路重载用钢轨韧塑性、耐磨性、抗疲劳性提出了更加苛刻的要求。为达到重载用钢轨高强韧、高耐磨性的要求,国内外均开发了不同类型的贝氏体钢轨。无碳化物贝氏体钢(Carbide-free Bainitic Steel)由于具有超高的硬度和高韧塑性,加之其制备工艺易实现,成本低廉,引起了学术界及生产企业的广泛关注。无碳化物贝氏体钢在工业生产中为提升其淬透性,以使钢坯在较大温度范围内获得贝氏体组织以及稳定的残余奥氏体,通常添加一定量的Mn,C,Si元素,但同时也恶化了其焊接性能。研究表明,在固定式闪光焊条件下无碳化物贝氏体钢轨接头在过热区会由于组织偏析而形成白色微区及带状组织[1]。目前普遍认为白色微区会导致焊缝延伸率低于母材,带状组织会导致抗拉强度、屈服强度降低,特别是冲击韧性下降[2]。

目前我国百米定尺固定式闪光焊接基地均采用焊后正火+喷风的成套工艺生产珠光体钢轨接头,但是该套生产工艺对贝氏体钢轨焊接的适用程度以及焊后组织、物理性能的影响程度尚不得而知,为此进行焊接工艺的交叉试验,讨论不同工艺条件下接头组织及物理性能。

1 试验材料及方法

1.1 试验材料

采用新型Mn-Si-Mo合金系无碳化物贝氏体钢轨,规格为25 m/根,经6 h高温回火处理后母材为无碳化物贝氏体+少量马氏体-奥氏体岛(B+M-A组织)的复相钢,其抗拉强度可达 1 380 MPa 以上。钢轨母材C质量百分数为0.2%~0.4%,其他合金元素质量百分数见表1。

表1 钢轨母材合金元素质量百分数 %

1.2 试样制备与试验方法

利用焊轨基地现有成套工艺,制作不同工艺条件下焊接接头若干,制备工艺条件见表2。制备完成后均空冷处理。

表2 试验接头制备工艺条件

焊接方式为固定式直流闪光焊接,焊机型号为瑞士产GAAS80/580焊机,该型号焊机普遍应用于我国百米定尺固定式闪光焊接基地。

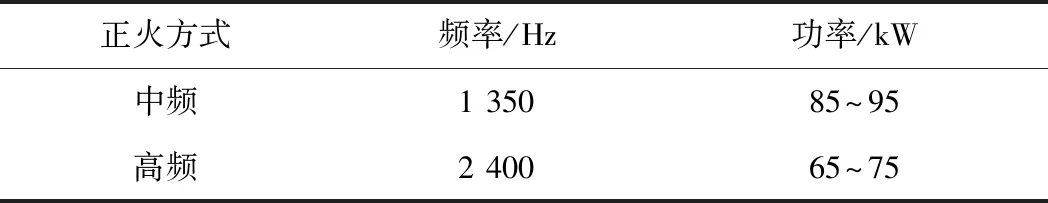

正火方式为双频感应正火,先中频正火后转高频正火,当轨头温度达到880 ℃时即由中频正火转为高频正火,当轨头温度达到920 ℃时停止正火,总时长约为130~150 s,具体参数见表3。若正火完毕立即进行喷风冷却,喷风时长为100 s,结束温度约为420 ℃,起始压力为0.12~0.15 MPa。采用仅喷风工艺时,喷风起始温度为550 ℃,结束温度约为300 ℃。

表3 现有焊后正火工艺基本参数

陈伯靖等[3]比较了2种钢轨受力模型即连续弹性支承梁模型与三维实体有限元模型的区别,采用2种模型计算得出在轮轨响应过程中轨底三角区均受较大应力。在闪光焊接过程当中轨底三角区闪光剧烈,温度较高,极易产生焊接缺陷[4]。因此本文按TB/T 1632—2014《钢轨焊接》要求取轨底三角区试样,并观察TB/T 1632—2014中所规定的金相观察面,观察视野位于距离轨底下表面3~5 mm处。

2 试验结果及讨论

2.1 不同工艺条件下焊接接头组织特征

使用5%硝酸酒精对金相面进行腐蚀,使用LeicaDMI5000M型金相显微镜对焊缝融合线进行光学显微组织观察,金相视野位于距离轨底5 mm处,不同工艺条件下融合线金相见图1。

图1 不同工艺条件下融合线金相

将焊接完成后不进行热处理且自然空冷的接头称为焊态接头,如图1(a)所示,焊态接头融合线金相呈典型粒状贝氏体特征并可见明显原奥氏体晶界。奥氏体晶界内为贝氏体铁素体(BF)和残余奥氏体岛(γ′),残余奥氏体成粒状或锯齿状分布于BF基体上。

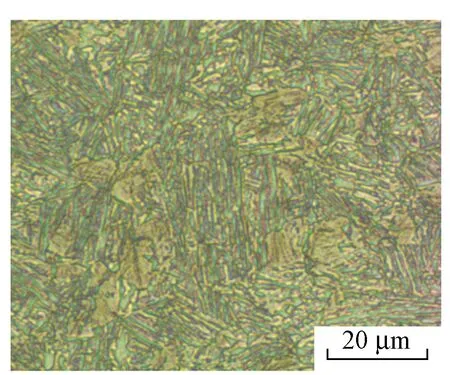

图2所示母材金相为典型无碳化物贝氏体,可见γ′薄膜将BF切割为板条状,并出现少量M-A岛,相较于母材组织,融合线组织γ′相所占体积百分数更少。

图2 母材金相

为解释上述焊缝融合线与相邻母材组织差异化现象,给出以下模型。在无碳化物贝氏体钢轨焊接过程中会出现明显的合金元素迁移[1]。在焊接加热过程中接头表面融化,形成液态金属层,由于C,Mn,Si等合金元素在固液两相中平衡分配系数均小于1[5],因此固相中合金元素有向液态金属中扩散的趋势,导致液态金属层合金元素含量高于相邻γ相。当顶锻过程完成后,富元素的液态层被挤出,融合线处形成贫元素区。贫元素区C元素含量较母材低,因此较母材具有更高温度的Ac3线。焊接接头在降温过程当中,融合线处率先形成BF,此时相邻母材区域仍为γ相。由于γ相具有面心立方结构,C溶解能力较高,α相中C原子迅速向焊缝融合线两侧γ相中扩散,出现上坡扩散现象,这就造成融合线处具有较低浓度的C元素,而C元素对合金元素具有极强的吸引作用,造成融合线处无碳化物贝氏体组织合金拖曳效应减弱,抑制了无碳化贝氏体不完全转化[6],导致在室温情况下γ′体积百分数减小,因此相对于母材,融合线组织具有更少量的γ′[7]。

由图1(b)可知,采用喷风工艺后融合线金相组织并未出现明显变化。

正火工艺条件下,焊缝及周边组织迅速升温,达到完全奥氏体化温度后立即空冷。由于正火时间过短,单靠浓度梯度扩散无法实现合金元素均质化。而在空冷过程中又发生一次上述上坡扩散过程,焊缝融合线处更加贫碳化,该处组织正火并空冷后出现负脱溶,析出先共析铁素体[8]。随着先共析铁素体的析出,剩余奥氏体组织中C含量逐步上升,过冷度逐步变大,抵达贝氏体转变起始温度BS点后剩余奥氏体组织按照相变贯序转变为粒状贝氏体,从而形成如图1(c)所示的仿晶界型铁素体(F)+粒状贝氏体(Bg)复相组织。由图1(d)可知采用正火+喷风工艺后金相视野上先共析铁素体面积有所减小。

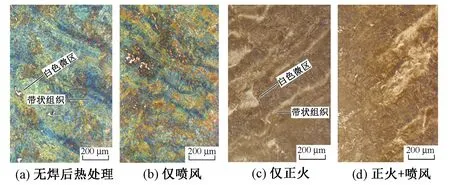

图3为不同工艺条件下带状组织。观察焊缝相邻母材组织金相,在贝氏体钢轨焊接时焊缝两侧1~3 mm 处母材温度较高且受合金元素扩散影响,从而形成焊接过热区。由图3(a)可知,在距离轨底5 mm处焊接过热区出现带状组织及白色微区,二者通常分布在焊接过热区,且带状组织经常与白色微区相连接。研究表明,白色微区为马氏体及残余奥氏体混合组织[2]。由图3(b)可知,仅喷风时,白色微区有所扩大,而对带状组织形态没有明显影响。由图3(c)可知,当接头经过正火后原带状组织宽度明显增加,白色微区面积也有所扩大。由图3(d)可知,在正火+喷风工艺条件下白色微区面积在焊接过热区所占比例最大,且出现粗大贝氏体组织。

图3 不同工艺条件下带状组织

焊接完成后,空冷过程中焊接过热区贝氏体转变期间,未转变的奥氏体不断从融合线处γ相中吸收C元素,在一定区域内形成C元素富集,促使该区域内过冷奥氏体等温转变曲线中贝氏体与奥氏体的平衡温度T0不断下降。T0温度抵达环境温度时,从热力学角度考虑该区域将无法完成贝氏体转变[9]。由于焊接过程中元素迁移,导致焊缝融合线两侧合金元素富集,合金元素富集区域形成较大块未转变奥氏体,无法形成纳米级奥氏体薄膜,而大片的残余奥氏体往往为不稳定相,在一定过冷度或应力下转变为马氏体,在光学显微镜下呈现为白色微区。研究表明,贝氏体钢轨焊接热影响区中M-A 岛体积百分数增加会降低焊接接头的韧性[10]。

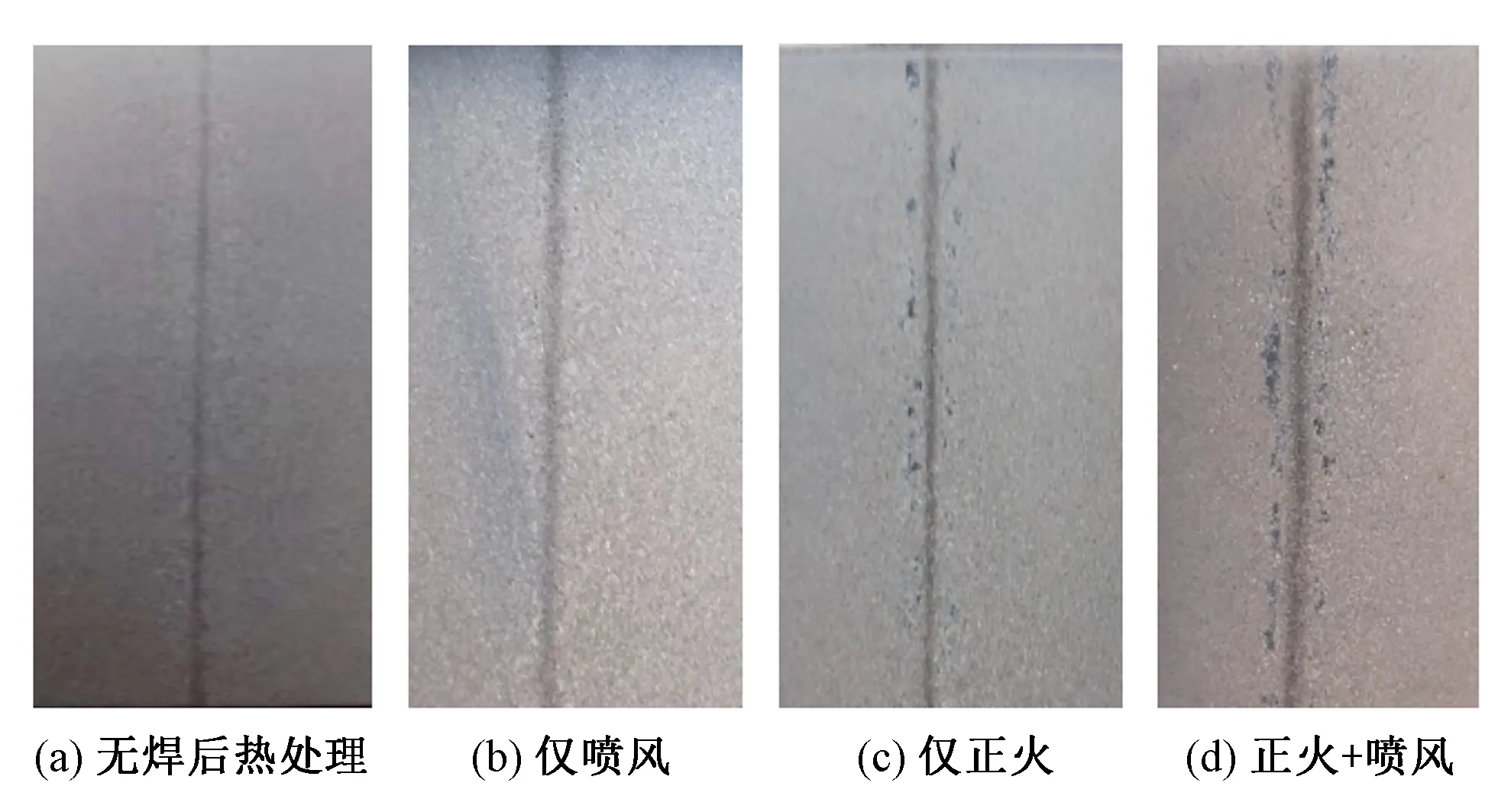

对轨底下表面腐蚀后进行宏观观察,不同工艺条件下轨底下表面过热区缺陷分布如图4所示,可见黑色块状组织分布在焊缝两侧过热区处,而在金相显微镜下黑色块状组织为较大的白色微区。由图4(a)可知,焊态接头轨底下表面未有较大面积白色微区。由图4(b)可知,仅对焊态接头做喷风处理时白色微区分布未见明显变化。由图4(c)可知,对焊态接头正火处理后,白色微区的面积以及分布范围均增大。由图4(d)可知,对正火接头做喷风处理后,白色微区分布范围及面积相对于正火接头又进一步增大。可见正火工艺条件下焊缝两侧过热区出现更多的马氏体组织,而喷风工艺将更加恶化焊接接头过热区金相组织。

图4 不同工艺条件下轨底下表面过热区缺陷分布

2.2 物理性能

按照TB/T 1632—2014中相关规定,对不同工艺条件下各批次接头取拉伸、冲击试样,并测试贝氏体焊接接头物理性能。双肩拉伸试样直径D=10 mm,标距GL=50 mm,在ZR7250电子万能试验机上进行拉伸试验。按照GB/T 229—2007中规定的夏比冲击试验法,在摆锤式冲击试验机上进行冲击试验。测试结果见表4。

表4 不同工艺条件下接头物理性能测试结果

TB/T 1632—2014中规定980 MPa级钢轨焊接接头Rm≥880 MPa,1 080 MPa级钢轨焊接接头Rm≥980 MPa,即焊接接头抗拉强度应为钢轨母材抗拉强度的90%左右。试验中母材为 1 380 MPa 级钢轨,由表4中数据可以看出4种工艺条件下接头抗拉强度均为母材强度的80%左右,试验接头断裂伸长率均在8%以上。4种工艺条件下焊接接头KU2均值都大于8 J,且轨腰冲击吸收功偏小,这与珠光体焊接接头冲击功特征一致,说明贝氏钢在轧制时元素偏聚及疏松结构可能依然存在[11]。在数据处理过程中同一位置KU2值极差过大,可能与该位置出现焊接缺陷有关,须在后期工作中深入研究。试验数据表明正火后焊接接头在抗拉强度与冲击韧性方面均有提高,这与焊缝融合线组织正火后出现先共析铁素体有关。研究表明仿晶界型铁素体+粒状贝氏体的韧塑性明显高于粒状贝氏体,能有效钝化裂纹尖端,阻碍裂纹扩展[12]。

3 结论

1)在现有成套焊接工艺条件下,很难将贝氏体钢轨焊接过程中焊缝过热区出现的带状组织及白色微区完全消除。

2)4种工艺条件下贝氏体钢轨焊接接头不能达到TB/T 1632—2014中接头抗拉强度约为钢轨母材抗拉强度的90%的要求,冲击吸收功均值分布特点与珠光体钢轨一致。

3)焊态接头焊缝组织为脱碳常温粒状贝氏体,对接头做正火处理后,焊缝组织出现仿晶界型铁素体,形成仿晶界型铁素体+粒状贝氏体组织,且抗拉强度及冲击吸收功均有提升。

4)按目前工艺条件无论对焊后钢轨直接喷风还是正火后喷风都会令马氏体占比增大,但对目前热处理参数进行修改后是否会改善焊后组织还不得而知,这将是下一步工作的重点。