发动机低压涡轮导向叶片裂纹分析

卜嘉利 , 高志坤 , 韩振宇 , 刘明坤 , 牛建坤

(中国航发沈阳发动机研究所,沈阳 110015)

0 引言

低压涡轮导向叶片是航空发动机中重要的热端部件之一,低压涡轮导向叶片需在高温燃气环境下工作,叶片表面承受较高燃气热冲击,服役条件十分恶劣,其主要功能是将热能转化为动能[1-2]。随着我国航空发动机整体性能水平的不断提升,推重比及高燃效指标也随之被提升,给低压涡轮导向叶片服役时的可靠性及安全性带来了巨大隐患。热应力、燃气腐蚀及高温工况环境下叶片基体组织发生损伤,导致力学性能下降是引发低压涡轮导向叶片失效的主要原因[3-4]。一旦低压涡轮导向叶片发生失效,将会严重影响发动机使用性能及安全性能;因此,对低压涡轮导向叶片开展失效行为研究意义重大。目前,多数低压涡轮导向叶片结构被设计成多联气冷结构,多联冷却结构涡轮导向叶片不仅可减少叶片缘板间的漏气损失,提高涡轮工作效率,还能减少叶片的工艺环节,进而提高可靠性[5]。

现服役低压涡轮导向叶片材料以K417G 高温合金为主,该合金可在950 ℃以下长期工作,熔化温度范围达到1281~1327 ℃,又因其密度小、强度高、组织稳定、铸造性能好等众多优点,在航空发动机热端部件上应用较广[6-8]。国内外针对高温合金叶片超温判定问题,多数根据不同温度条件下热模拟试验后的高温合金组织演变规律进行判断[9-11]。

发动机分解检查后发现,第20 组低压涡轮导向叶片组件叶身前缘部位表面有基体缺失烧蚀现象,并伴有裂纹生成。为探明叶片故障原因,对故障叶片进行外观检查、断口宏微观分析、材质分析、气膜孔检查、热模拟试验及力学性能试验,确定该故障叶片的裂纹性质,分析叶片产生疲劳裂纹和基体烧蚀的原因,并对叶片工作时经历的最高温度进行判断,为防止此类故障的再次发生提供借鉴。

1 试验过程与结果

1.1 外观检查

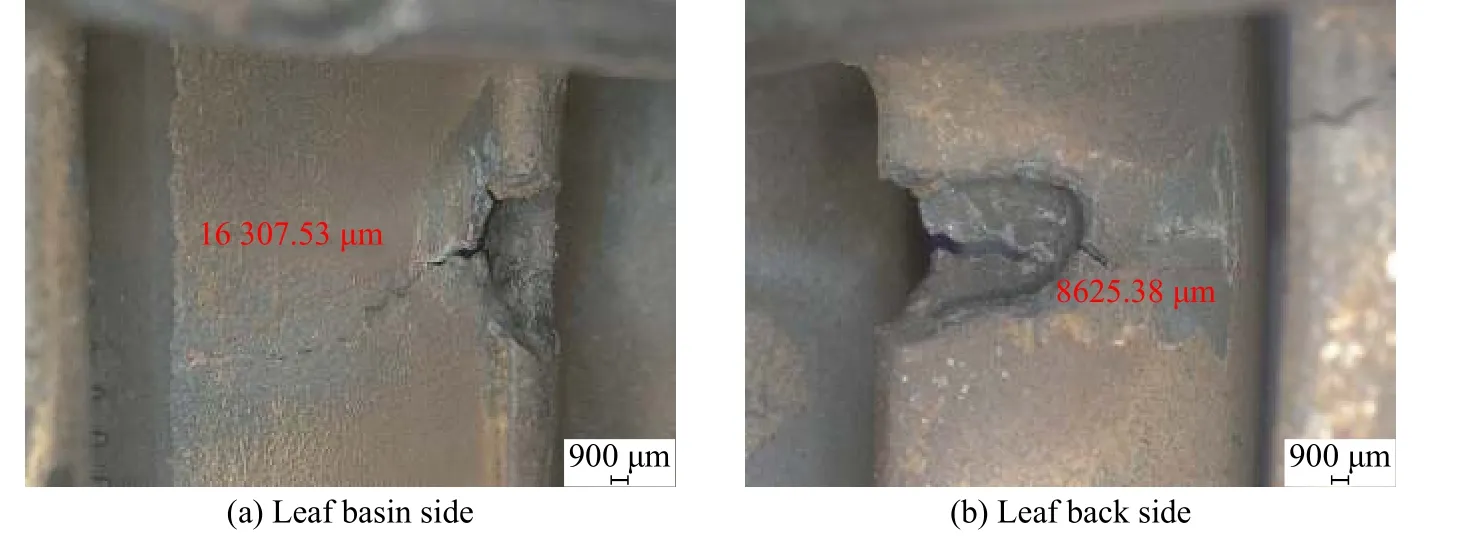

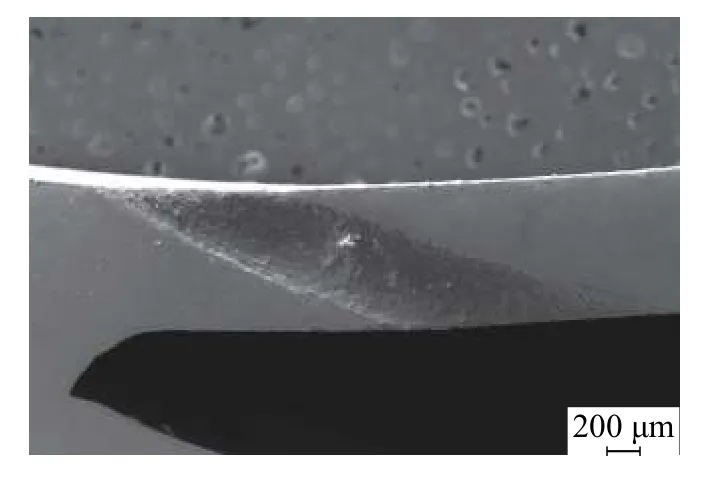

故障低压涡轮导向叶片宏观图像见图1,叶片表面存在较严重的高温氧化变色现象,叶片前缘热障涂层脱落部位基体发生烧蚀,并伴有裂纹生成。裂纹沿叶片厚度方向裂透,裂纹在叶盆侧的长度约为16 mm,在叶背侧的长度约为8 mm。

1.2 断口分析

将叶片前缘烧蚀部位裂纹打开,断口磨损较严重,断面起伏较大,表面氧化严重,呈灰黑色,大部分区域都无法观察到断裂形貌特征(图2)。断口可见放射棱线和疲劳弧线特征,表明该断口的性质为疲劳,根据放射棱线汇聚方向判断,疲劳起源于叶片叶盆侧表面区域,呈多源线性特征(图3)。

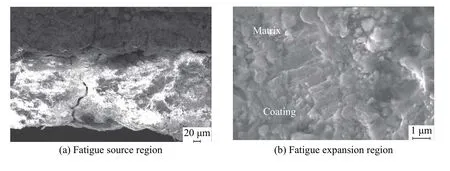

在Sigma500 电子扫描电镜下对断口进行微观观察,结果见图4。可见热障涂层有开裂现象,裂纹从涂层外表面向基体方向扩展。根据放射棱线收敛方向判断,疲劳起源于叶片叶盆侧涂层与基体结合处(图4a),扩展区可见高温氧化颗粒和疲劳条带特征(图4b)。

图1 故障叶片宏观图像Fig.1 Macro image of failed blade

图2 断口宏观图像Fig.2 Macro image of fracture

图3 断口源区宏观图像Fig.3 Macro image of fracture source region

图4 断口微观形貌Fig.4 Microscopic image of fracture

1.3 气膜孔检查

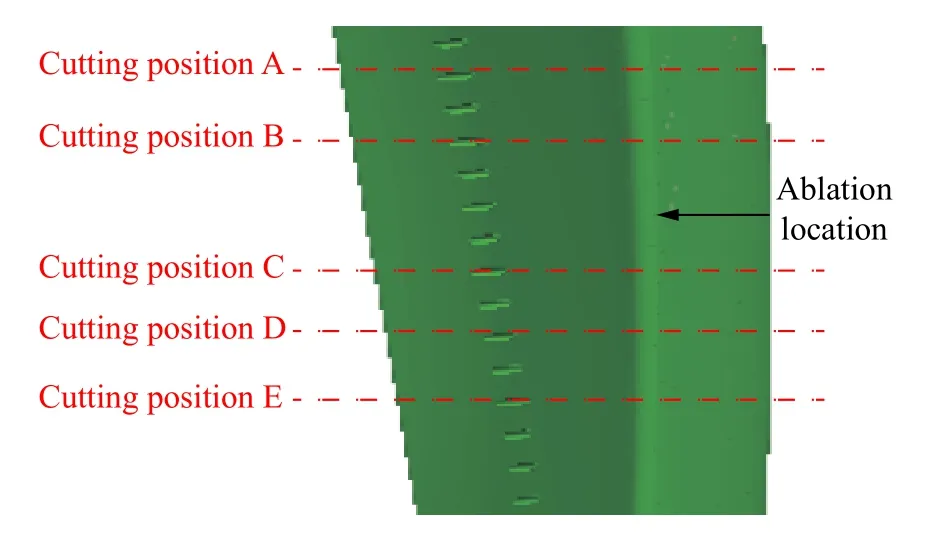

为明确叶片前缘发生烧蚀是否与气膜孔堵塞有关,对叶片烧蚀部位附近气膜孔进行解剖检查,气膜孔线切割位置如图5 所示。气膜孔解剖后微观形貌见图6,气膜孔均未见堵塞现象。

图5 气膜孔线切割位置示意图Fig.5 Schematic diagram of wire cutting position of gas film holes

图6 叶片气膜孔微观图像Fig.6 Micro image of blade gas film holes

1.4 成分检查

利用OXFORD X-Max 能谱分析仪对叶片基体进行能谱分析,主要合金元素含量与K417G 材料检验标准基本相符。

1.5 组织检查

沿叶片弦向前缘烧蚀部位附近基体取样后,经金相制备、研磨、抛光、清洗、腐蚀后,采用Sigma500 扫描电镜对叶片基体组织及碳化物进行检查。腐蚀液为HCl(100 mL)+H2SO4(5 mL)+H2O(80 mL)+CuSO4(20 g),腐蚀时间为30 s。叶片金相组织见图7,可见叶片组织有明显的超温现象,γ′相相互连通形成通道,晶界处可见明显的MC 型块状碳化物。

1.6 热模拟试验

图7 叶片组织及碳化物微观图像Fig.7 Microstructure and carbide of blade

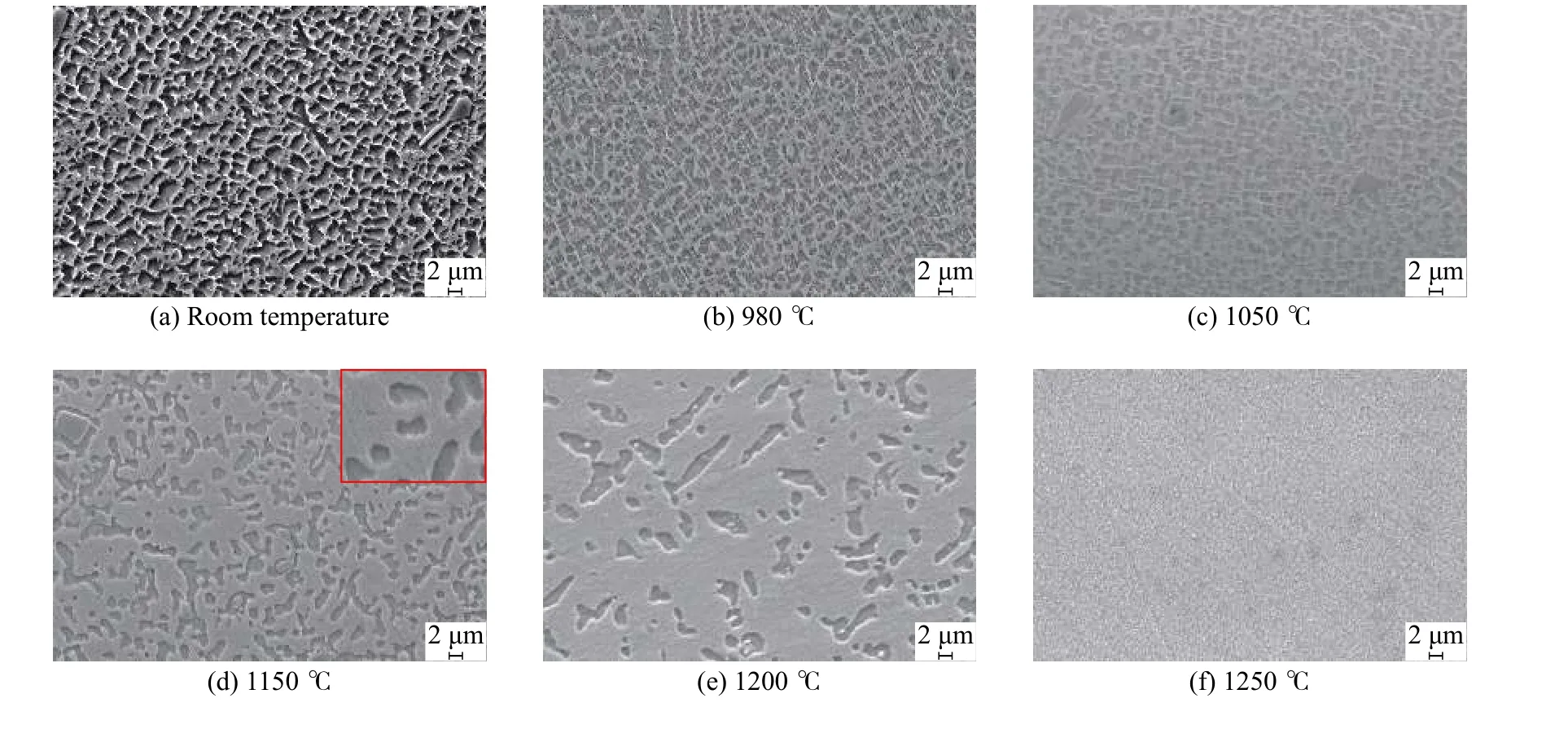

K417G 高温合金长期许用温度在950 ℃以下,为研究其组织随温度的变化规律,选取900、950、980、1000、1050、1100、1150、1200、1250、1275、1300 ℃,共11 个温度点进行热模拟试验,保温时间为2 h。

为了确保试样初始组织状态与叶片故障部位初始组织的一致性,在没有工作过的低压涡轮一导叶片新件前缘部位取样。低压涡轮一导叶片取样位置如图8 所示,沿红色虚线进行切割,共取13 个试样,每个试样长度为20.5 mm,宽度为3.5 mm。

图8 叶片取样位置示意图Fig.8 Schematic diagram of blade sampling position

热模拟试验组织演变图谱见图9。室温至950 ℃,叶片组织由γ 基体和γ′相组成,γ′相呈细小立方块状均匀地分布在γ 基体上,并相互连接成网格状;980~1200 ℃,叶片组织主要呈现为γ′相连通长大特征,其中,在1150~1200 ℃时γ′相发生回溶,在γ′相上析出二次γ′相;1250~1300 ℃,叶片组织主要呈现为γ′相完全回融,析出二次γ'相特征。

图9 热模拟组织演变图谱Fig.9 Metallographic structure evolution by thermal simulation

热模拟试验碳化物演变图谱见图10。室温至1200 ℃,发现在晶界处的共晶相中有MC 型碳化物;当叶片温度达到1250 ℃后,共晶相中的MC 型碳化物开始分解,M23C6型碳化物析出,并有裂纹生成。

1.7 硬度试验

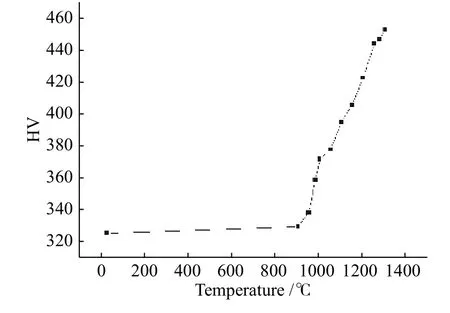

采用V1774 全自动维氏硬度仪,在载荷为100 g、加载时间为10 s 的试验条件下,对完成热模拟试验后的各试样进行显微硬度测试,随着温度的升高,平均硬度值呈递增趋势(图11)。

2 分析与讨论

故障低压涡轮叶片裂纹断口均可见疲劳弧线和放射棱线特征,扩展区可见疲劳条带特征,表明断口的性质为疲劳,源区未见明显冶金缺陷[12-14]。叶片组织检查结果表明,叶片组织γ′相相互连通形成通道,有超温现象。叶片组织超温会降低基体的抗疲劳性能,易萌生疲劳裂纹[15-16]。叶片气膜孔检查结果表明,低压涡轮叶片截面气膜孔没有发生堵塞,说明叶片在工作过程中气膜孔没发生颗粒堆积,叶片没有丧失气膜冷却功能。气膜孔将冷却介质以横向射流的形式注入到主流中,在主流的压力和摩擦力的共同作用下,覆盖于高温部件表面,形成冷气膜,从而对叶片起到隔热与冷却作用[17-18]。

图10 碳化物演变图谱Fig.10 Carbon evolution

图11 不同温度条件下试样基体的平均硬度值Fig.11 Average hardness values of specimens at different temperatures

叶片组织热模拟试验结果表明,叶片基体组织形貌和碳化物类型随着温度的升高均发生明显的变化。在1250~1300 ℃,叶片组织主要呈现为γ′相完全回融,析出二次γ′相特征。通过热模拟试验组织演变图谱与故障叶片组织对比可知,故障叶片工作时经历的最高温度范围为1150~1200 ℃。另外,故障叶片晶界MC 碳化物没有分解,根据热模拟叶片基体碳化物演变图谱可知,叶片温度达到1250 ℃后,共晶相中的MC 型碳化物开始分解,M23C6型碳化物析出,并伴有裂纹生成,进一步佐证故障叶片工作时经历的最高温度没有超过1250 ℃。

热模拟叶片硬度测试结果表明,随着温度的升高,叶片基体硬度值呈递增趋势。K417G 高温合金Cr、Mo 等γ 相强化元素富集在枝晶干中,Al、Ti 等γ′相形成元素富集在枝晶间。热模拟试验实际相当于对K417G 高温合金进行固溶强化热处理,在热处理过程中,枝晶间富集的元素向枝晶干扩展速率快,随着温度不断升高,枝晶间的溶质原子逐渐发生溶解,扩散到枝晶干的基体内,对合金硬度起到增益作用。特别是在1250~1300 ℃时进行高温固溶处理,使γ/γ′共晶相与粗大的γ′相完全溶入γ 基中,从饱和的γ 基中析出大量细小二次γ′相粒子,进一步提高合金硬度值。叶片基体硬度值偏高会降低其塑性与抗冲击韧性,对疲劳裂纹的萌生起促进作用。

综上所述,低压涡轮导向叶片在工作工程中,超温造成叶片基体组织损伤与硬度值升高,从而降低叶片抗疲劳性能,最终导致叶片发生烧蚀并伴有疲劳裂纹萌生。

3 结论

1)发动机低压涡轮导向叶片裂纹性质为疲劳开裂,裂纹起源于叶片叶盆侧涂层与基体结合处,源区未见明显冶金缺陷。

2)叶片前缘烧蚀现象与叶片组织超温有关,经过热模拟试验分析后判断,该叶片工作时经历最高温度在1150~1200 ℃之间。

3)随着温度的升高,叶片基体硬度值呈递增趋势。

4)叶片经历超温使其基体的抗疲劳性能下降,同时发动机工作过程中存在振动,促进疲劳裂纹的萌生。