高温合金叶片常见缺陷的射线检测

马海全 , 甘 勇 , 张 卫 , 白召净 ,李秋生 , 方占华

(1.中国航发北京航空材料研究院,北京 100095;2.航空材料检测与评价北京市重点实验室,北京 100095;3.中国航空发动机集团材料检测与评价重点实验室,北京 100095;4.材料检测与评价航空科技重点实验室,北京 100095)

0 引言

被称为飞机“心脏”的航空发动机,其质量直接影响到飞机的战术技术性能、机动性、可靠性以及经济性等[1-3]。在航空燃气涡轮发动机中,涡轮叶片在材料上通常采用高温合金如镍基、铁基、钴基合金以提高其承温能力。在熔模精密铸造过程中,高效气冷空心叶片内部形状复杂、曲折迂回的冷却通道,需采用形状复杂的预制陶瓷型芯形成[4-6]。

国内外关于铸造高温合金空心叶片的内部质量检测方法主要采用射线检测。射线底片上存在常见的气孔、夹杂、疏松等缺陷显示,根据显示形态能够准确判断缺陷性质和缺陷形成的原因,对于存在的异常显示,如黑白线和衍射斑纹显示,需要复检进行确认。张丽辉等[7]提出通过选择合适的工业氧化铝填料以及加强压芯工艺参数和修芯工艺过程控制,提高型芯表面质量和高温强度,可明显减少甚至消除X 射线底片黑白线显示。刘庆珍[8]认为,黑线可能是由于铸造时氧化铝基陶瓷型芯表面的错位所致,型芯表面的不连续性可能导致脱芯后金属表面的不连续性。上述文献仅通过解剖分析确认黑白线产生的根本原因,未对黑白线随射线束透照角度的变化关系和衍射斑纹的产生原因及确认方法进行研究。

本研究分析铸造高温合金叶片常见缺陷及射线底片形态,对射线底片中的异常显示,即黑白线显示和衍射斑纹进行深入分析研究,提出黑白线的确认方法、黑白线随射线束透照角度的变化关系、黑白线如何定性的建议、衍射斑纹产生原因及确认方法,为高温合金叶片底片评定过程中缺陷显示准确定性和确定是否符合设计规范要求提供依据。

1 铸造高温合金叶片典型缺陷及射线底片影像特征

高温合金叶片铸造常用熔模铸造工艺方法,用蜡料做模样时,熔模铸造又称为“失蜡铸造”[9-12],该方法具有尺寸精度高、金属材料利用率高、结构设计方便、生产灵活性高等优点;但在高温合金铸造过程中,由于高温合金成分中活性元素较多,对杂质要求严格;因此,高温合金铸件比其他金属铸件更容易产生各种冶金缺陷,常见的缺陷有气孔、疏松、夹杂、裂纹、多余金属,其在射线底片呈现的影像特点不同。

1)气孔:气孔是熔化的合金中的气体未能逸出,凝固过程中在铸件内部形成的孔洞。气孔在射线底片上的影像显示形态多样,多以单个或密集的圆形暗斑显示,少数以梨形或椭圆形暗斑显示,轮廓圆滑,底片影像的黑度较大。

2)疏松:合金溶液在冷却和凝固过程中将发生收缩,由于铸件的特点、铸型设计存在的不足或浇铸操作不当等,造成补缩不足。分散而细小的孔洞称为疏松,集中的大空洞称为缩孔,缩孔属严重的疏松,疏松在底片上呈现显示为黑度不一致的模糊暗斑。

3)夹杂:夹杂缺陷是原材料中存在或铸造操作不当导致在铸件内部存在的与基体成分不同的金属或非金属异物,在高温合金叶片射线底片上多呈现形状极不规则、尖锐,影像黑度高于或低于基体部位黑度。

4)裂纹:合金溶液在冷却过程中,其收缩可能受到一定程度的阻碍,当这些阻碍产生的应力超过金属当时的强度时将引起开裂,产生裂纹缺陷。高温合金叶片常见的裂纹主要出现在叶片截面厚度突变位置和最后凝固处。底片影像为不规则的黑线状影像,黑线一般为波折状,伴有分叉。

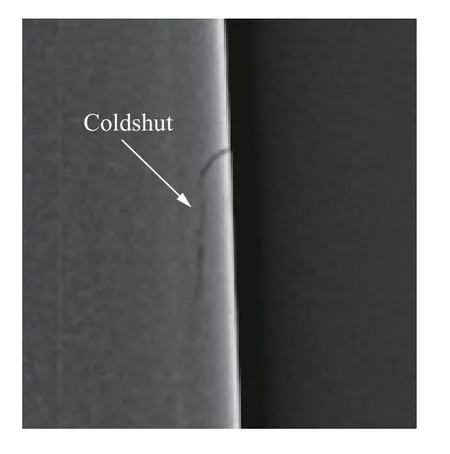

5)冷隔:合金溶液温度低,铸件表面激冷过大,充型速率控制不当,浇铸系统不合理等是产生冷隔的主要原因。叶片远离浇口的宽大表面处和薄壁处较易出现冷隔缺陷。底片影像常呈现为平滑的线条状、宽度比较均匀的黑线,典型影像见图1。

图1 冷隔典型缺陷形态Fig.1 Typical coldshut defect

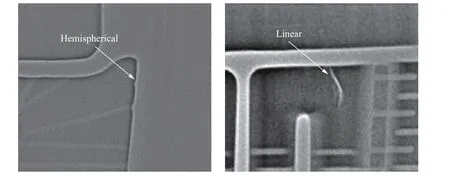

6)多余金属:在空心叶片铸造过程中,由于蜡模或型芯表面上的不连续性,如存在凹孔或凸起,导致叶片内表面或外表面附着多余金属,外表面多余金属往往目视可见,内表面多余金属主要出现在内腔四周边缘、腔道间竖直隔板、扰流柱等,多以半球形、线形、不规则堆积物状显现。底片上呈现为白色半圆状、线状、不规则散堆状影像。在底片评定时较易识别,典型缺陷形态见图2。

2 射线检测异常显示原因及确认方法

2.1 黑白线显示

图2 多余金属典型缺陷形态Fig.2 Typical excess metal defect

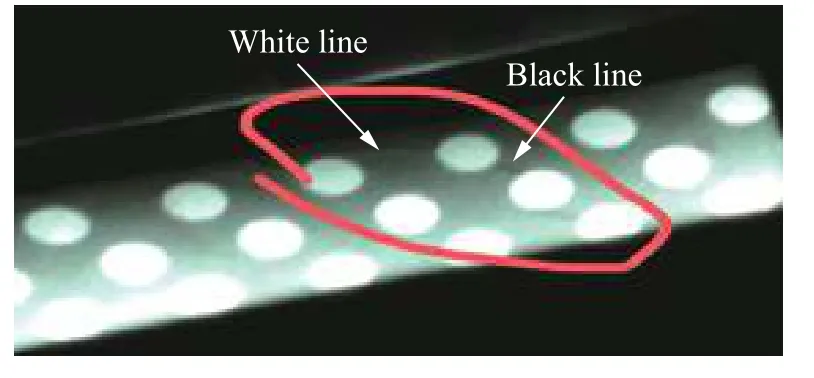

图3 底片上黑白线显示Fig.3 Display of black and white line in film

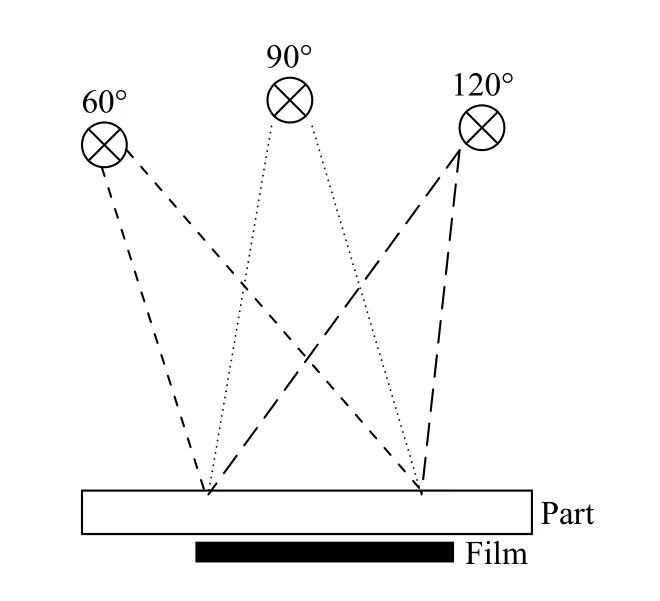

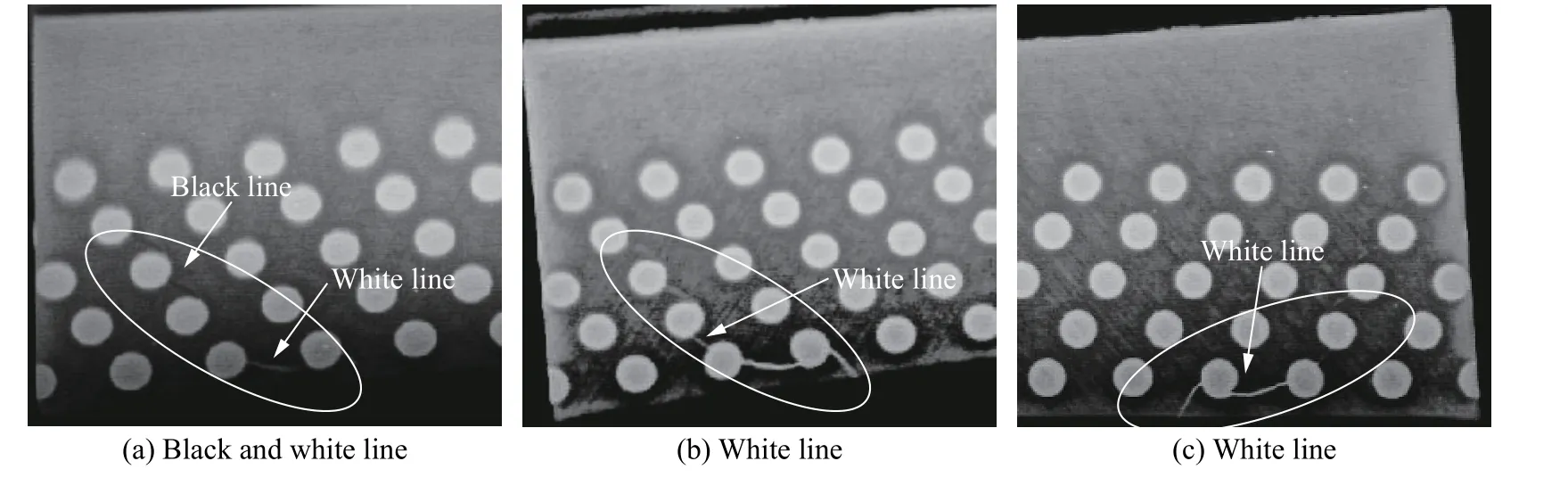

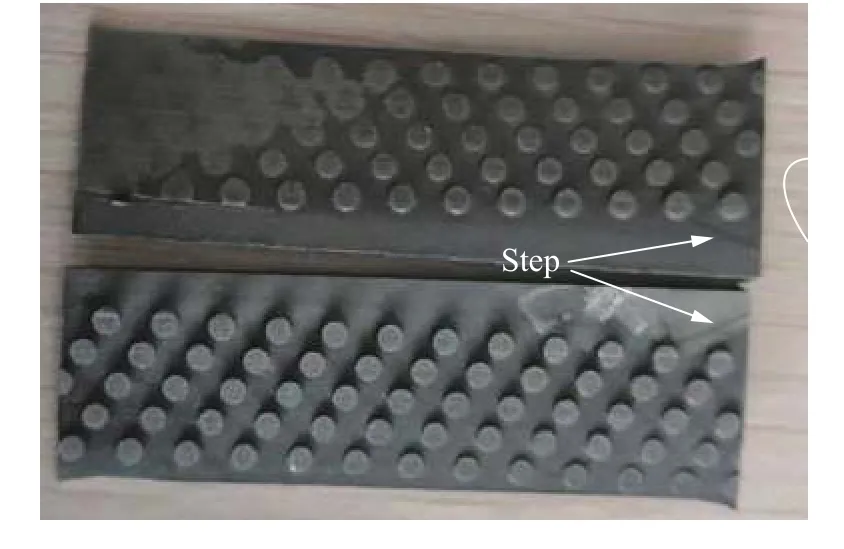

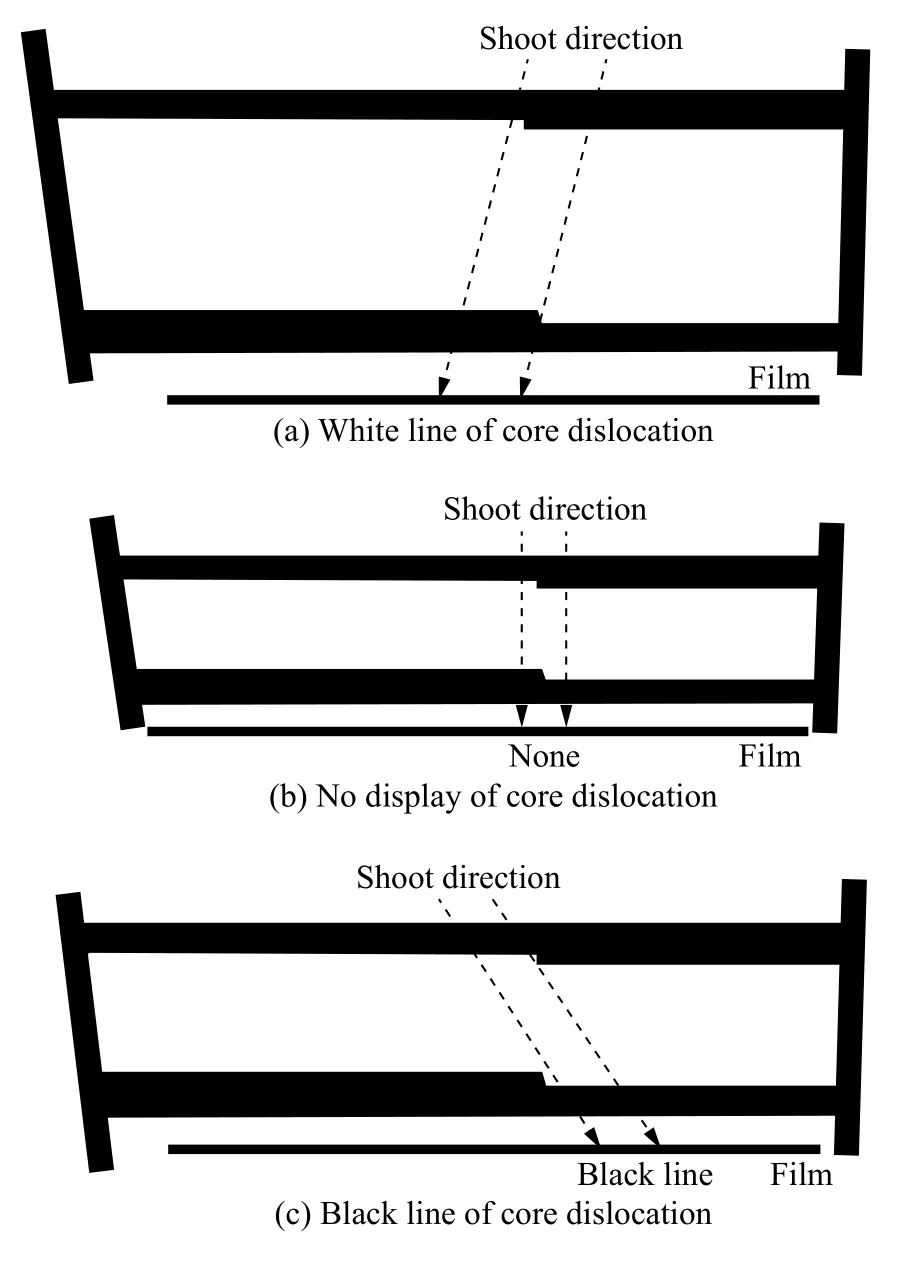

在对涡轮空心叶片进行X 射线检测时,底片上存在黑线、白线或黑白线(即白线+黑线)的显示(图3)。黑线部分的显示与典型的裂纹显示形态不一致,为确定底片上的黑白线显示原因,将出现该显示的叶片改变射线束透照角度重复进行透照,透照角度分别按60°、90°、120°进行,透照布置示意图见图4。胶片冲洗后对3 个透照角度底片进行观察,发现底片影像显示随透照角度的变化呈现黑白线或白线不同形态(图5)。将叶片进行解剖后发现,叶片内腔表面存在具有高度差的台阶(图6)。经对叶片铸造工艺过程分析,确认台阶为叶片铸造时型芯错位所致。出现型芯错位浇铸的叶片在进行射线检测时,叶片内腔由错位所形成的台阶与射线束角度关系决定在底片上的显示形态。

图4 黑白线不同角度透照布置示意图Fig.4 Schematic diagram of different angles of black and white lines

对涡轮叶片底片评定时出现的白线显示,通过透照角度变换确认显示原因时,存在白线显示的形态不随透照角度的改变而变化的情况,经分析为型芯断裂引起叶片内表面产生凸起形成厚度差异所致。

综上所述,型芯错位在射线检测底片上可能呈现黑线、白线或黑白线;型芯断裂在底片上呈现白线影像。

图5 不同角度透照底片显示Fig.5 Display of black and white line in radiographic films by different angles

图6 叶片内表面台阶Fig.6 Step of blade inner surface

为确定底片上黑线、白线或黑白线的显示原因,可通过改变射线束透照角度进行确认,具体方法为:

1)若底片显示为黑线或黑白线,通过改变射线束透照角度,根据原显示的黑度变化情况加以确认,如果影像黑度发生改变,则存在型芯错位;若影像黑度未发生变化,则需通过其它方法确认零件表面是否存在凹槽或凹槽与凸起并存。

2)若底片显示为白线,变换射线束透照角度。若影像黑度未发生变化,则为型芯断裂;若黑度存在变化,则为型芯错位。

2.2 衍射斑纹

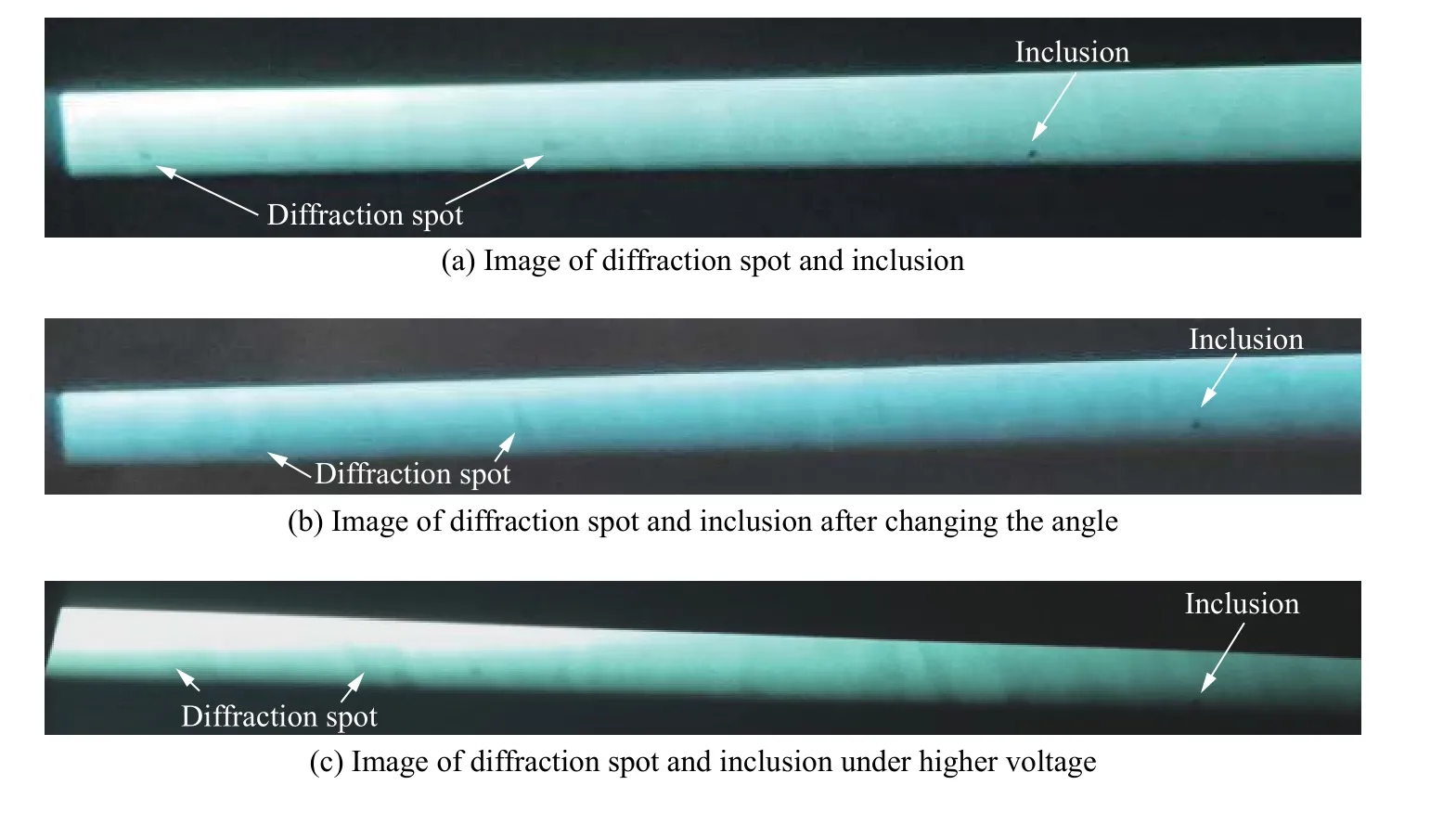

对高温合金叶片进行射线检测时,底片上会存在衍射斑纹,这些影像是高温合金内部组织晶体结构对X 射线衍射形成的,尤其是在等轴晶叶片壁厚较小的部位。一般来说,衍射斑纹影像形状不规则,影像边缘比较模糊,且细节影像存在黑白斑点状特征。少数的底片衍射斑纹与内部疏松或夹杂缺陷影像极为相似,很容易导致混淆,造成错判、误判。为避免该问题的发生,可使用改变射线束透照方向和透照电压重新透照,若影像的形状或位置发生较大变化则为衍射斑纹。等轴晶叶片边缘存在衍射斑纹和夹杂缺陷影像(图7a),通过改变射线束透照角度和提高透照电压可以发现,衍射斑纹的影像形状发生变化,夹杂缺陷影像并未受射线束透照角度和电压的变化发生变化(图7b、图7c)。

图7 改变射线束透照角度和电压衍射斑纹影像变化Fig.7 Diffraction images with the variation of angle and voltage

3 分析与讨论

通过改变透照角度的方法对射线底片黑白线显示进行分析,能够对底片黑白线显示准确定性,确保符合设计规范中对内部冶金缺陷的要求,为后续叶片装机使用提供安全保障。通过改变射线束透照角度和提高透照电压的方法对底片上的衍射斑纹影像进行甄别,避免将伪缺陷误判为内部冶金缺陷,避免可能对叶片强度产生不利影响的修复,造成人力、物力和财力的浪费。更为重要的是避免将内部冶金缺陷误判为衍射斑纹影像,从而将不合格叶片当作合格叶片装机使用,造成机毁人亡的严重后果。能够正确识别叶片底片黑白线显示和衍射斑纹影像,可避免缺陷的漏判和影像的误判,正确、真实表征内部冶金缺陷,减少损失。

3.1 黑白线显示

针对上述试验分析,确定射线底片上黑白线或白线显示的形成原因为台阶状错芯与射线束透照角度共同导致。从理论上分析,厚度较大部位上下壁叠加在一起双壁透照时在底片上显示白线(图8a);厚度较大部位和较小部位上下壁叠加在一起双壁透照时在底片上无显示(图8b);厚度较小部位上下壁叠加在一起双壁透照时在底片上显示黑线(图8c)。由于错芯在垂直于叶片截面方向上存在一定长度的延伸,在不同的截面上可能呈现黑线或白线不同的显示;因此,在错芯射线检测时可能同时出现黑白线,即黑线和白线同时出现的底片显示。

图8 错芯在底片上的影像显示机理Fig.8 Display mechanism of core dislocation

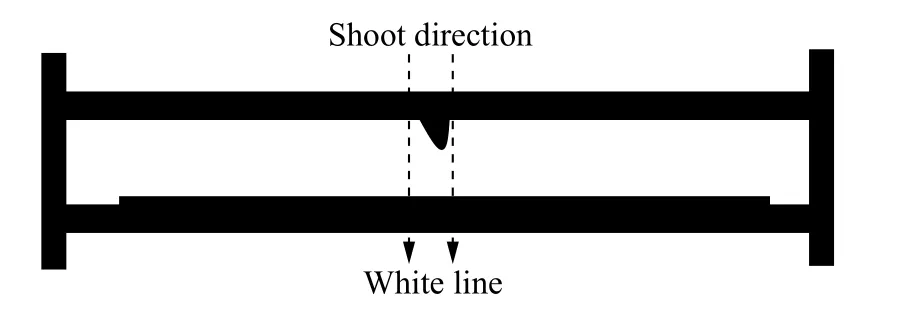

对于断芯情况,叶片浇铸过程中,金属液流入到型芯断裂处,在叶片内腔表面形成线性凸起。射线双壁透照时,在型芯断裂处的壁厚较大,因此在底片上形成白线影像,不受射线束方向的影响(图9)。

对于错芯和断芯使得叶片表面状态发生变化,在进行射线检测时底片呈现白线、黑线、黑白线不同显示。考虑到表面状态发生变化影响叶片的使用性能,建议将存在显示的叶片报废,将白线、黑线或黑白线显示统一定性为型芯不连续。

图9 断芯处底片上形成白线显示Fig.9 White line display of core fracture

3.2 衍射斑纹

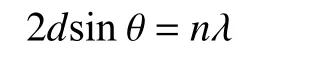

衍射斑纹的产生规律可以通过布拉格方程解释,布拉格父子研究衍射照片之后,类比光栅对电磁波的作用与晶体对X 射线的衍射,提出衍射是晶格面对入射X 射线的反射产生的,并采用云母片进行试验,得出今天广泛应用的布拉格方程,即

式中:d 为晶面间距;θ 为透照X 射线与晶面的夹角,即布拉格角;λ 为透照X 射线的波长;n=0,±1,±2,…。

从布拉格方程可以得出,如果入射射线波长、布拉格角、晶面间距满足布拉格方程,就会在底片上形成衍射波纹。这也是对于出现衍射斑纹后,往往可以通过改变电压或改变射线束透照角度进一步验证的理论依据。

4 结论

1)铸造高温合金空心叶片型芯错位在射线检测底片上可能呈现黑线、白线或黑白线显示;型芯断裂在底片上呈现白线显示。

2)可通过改变射线束透照角度对底片上黑线、白线或黑白线的显示原因进行确认,底片显示发生变化的为型芯错位,显示不变化的为型芯断裂。

3)可通过改变透照电压或射线束透照角度对射线底片衍射斑纹进行验证,若影像状态或位置发生变化则为衍射斑纹。