粘结层表面处理对热障涂层残余应力及热冲击寿命的影响

杨文慧 , 孙 炜 , 刘德林 , 申造宇 , 牟仁德 ,*

(1.中国航发北京航空材料研究院 航空材料先进腐蚀与防护航空科技重点实验室,北京 100095;2.中国航发北京航空材料研究院,北京100095;3.航空工业失效分析中心,北京100095;4.航空材料检测与评价北京市重点实验室,北京100095;5.中国航空发动机集团材料检测与评价重点实验室,北京100095;6.材料检测与评价航空科技重点实验室,北京100095)

0 引言

热障涂层是在国内外先进航空发动机中广泛应用的一种高温防护涂层,采用热障涂层技术不仅能够大幅度提高航空发动机工作温度,并且可以提升叶片在高温服役过程中的抗氧化和耐腐蚀等性能[1-2]。热障涂层主要由陶瓷面层(Top Coating,TC)和金属粘结层(Bond Coating,BC)组成。在高温环境下,金属粘结层中的Al 向外扩散,在陶瓷层和金属粘结层之间形成一层致密的Al2O3氧化物,即热生长氧化层(Thermally Grown Oxide,TGO)。一层厚度均匀,并且α-Al2O3相含量高的TGO 层能够提高涂层抗氧化性能,延长热障涂层的使用寿命。但同时,TGO 的生成使得粘结层与陶瓷层界面结构发生变化,大多数热障涂层的失效均与TGO 的生长形貌和其内部应力的发展有密切关系。在涂层服役过程中,TGO 层内应力值可高达3~5 GPa,当这些区域的应力值超过其本身的强度,裂纹会率先在缺陷处萌生扩展,使涂层脱落失效[3-4]。研究表明,热障涂层界面形貌是造成TGO层内应力变化的重要因素[5-6]。表面处理是改善界面微观形貌的有效措施之一。通过表面处理手段改变涂层界面形貌,进而改变TGO 层应力水平,对TGO 层残余应力的演化规律进行表征并与微观形貌演变的关联,能为热障涂层寿命的提高及评估提供重要的依据。

目前,研究TGO 层应力状态较为成熟的方法是光激发荧光压电光谱(PLPS)方法。热障涂层TGO 主要由α-Al2O3组成,在氧化层内,粘结层和基底中的Cr 原子扩散至TGO 中形成Cr2O3,PLPS方法主要是根据TGO 层中Cr3+在透过陶瓷层的激光源照射下所发射出的荧光光谱特征峰的偏移来确定TGO 层中的残余应力[7]。Schlichting 等[8]成功应用PLPS 方法测量TGO 内残余应力。Liu 等[9]用PLPS 法探讨高温合金基体曲率对TGO 残余应力的影响。但是对于热障涂层残余应力与涂层界面微观结构、裂纹形成与扩展的关联以及表面处理对涂层残余应力的影响方面的研究较少。

本研究采用真空电弧离子镀技术在单晶高温合金DD32 上沉积HY5 金属粘结层,利用电子束物理气相沉积(Electron Beam Physical Vapor Deposition,EB-PVD)技术制备YSZ 陶瓷面层。通过振动光饰、吹砂、吹砂+振动光饰3 种不同的表面处理方法,研究不同表面处理方法对金属粘结层表面及界面微观结构的影响,同时分析热冲击过程中涂层界面残余应力演化与涂层微观结构之间的关联,考察表面处理对热障涂层热冲击寿命的影响。

1 实验材料与方法

1.1 实验材料

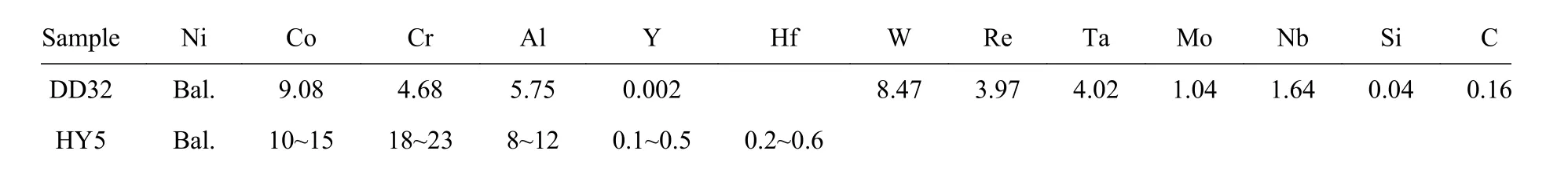

实验的基体材料采用第二代单晶高温合金DD32,金属粘结层材料采用HY5,陶瓷面层材料为6%~8%(质量分数)氧化钇部分稳定的氧化锆(YSZ)。合金DD32 及粘结层HY5 名义成分如表1所示。试样尺寸为30 mm×10 mm×1.5 mm。

1.2 热障涂层制备

按照GB/T 11373—2017《热喷涂 金属零部件表面的预处理》,对基体试片进行表面处理及活化。用A-1000 真空电弧镀制备HY5 金属粘结层,粘结层厚度为15~30 μm,沉积后进行1000 ℃真空扩散处理。

沉积金属粘结层后,分别采用振动光饰、吹砂、振动光饰+吹砂3 种不同的方法对粘结层表面进行处理。振动光饰处理采用振动光饰机进行24 h振动光饰,振动频率为42 Hz,吹砂处理采用吹砂机在0.2 MPa 下利用刚玉砂进行湿吹砂。最后分别在丙酮和酒精中超声清洗干净。

表1 DD32 合金基体和HY5 粘结层的名义组分(质量分数 /%)Table 1 Nominal compositions of DD32 substrate and HY5 bond coating (mass fraction /%)

采用EB-PVD 方法沉积厚度为100~120 μm 的陶瓷层。

1.3 涂层微观结构及性能表征

采用配有能谱仪(EDS)的扫描电子显微镜对涂层截面进行微观形貌与成分分析;利用激光共聚焦显微镜对涂层表面进行3D 微观形貌分析;采用TR200 手持式粗糙度仪对表面处理前后的粘结层表面以及陶瓷层表面进行粗糙度测量。利用激光拉曼光谱仪对热冲击试验过程中涂层内部的残余应力进行测量,激光源为绿光Ar+激光,波长为514.5 nm,检测荧光信号687~700 nm,测量区域直径可达50 μm。

热冲击试验按照Q/AVIC 06016.1—2014 进行,试验设备使用循环氧化炉。试样温度1100 ℃,保温时间设定为5 min,空冷5 min,每100 次热冲击观察1 次试样形貌,当热障涂层表面出现大于2 mm 的宏观裂纹时,认为样品失效。

2 结果与分析

2.1 表面处理对粘结层表面状态影响

图1 为经表面处理后及未经任何处理的粘结层表面三维形貌,可以看出未经处理的金属粘结层表面平整度较差,凹凸不平,表面粗糙度大。经过吹砂、振动光饰及振动光饰+吹砂处理后的金属粘结层表面平整度较原始试样发生显著改善,表面较大的突起被部分去除,样品表面粗糙度降低[10]。进一步对经表面处理后的粘结层表面成分进行分析,振动光饰处理后粘结层表面元素种类和含量与未处理试样保持一致,吹砂处理试样表面含有元素Si,这是由于吹砂后砂粒残留在粘结层表面。

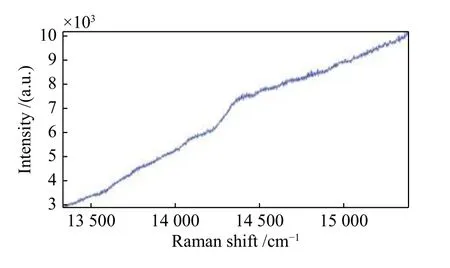

表2 为经过不同表面处理后热障涂层陶瓷层及粘结层表面粗糙度。可知经过吹砂、振动光饰、振动光饰+吹砂处理后,粘结层及陶瓷层的粗糙度均具有显著降低,其中振动光饰+吹砂处理对于表面粗糙度降低效果最为显著。

图1 经不同表面处理后粘结层表面三维形貌Fig.1 3D surface topographies of bond coating after different surface treatment

表2 不同表面处理后热障涂层陶瓷层及粘结层表面粗糙度Table 2 Surface roughness of thermal barrier coatings after different surface treatment μm

综上所述,3 种表面处理方式对改善金属粘结层表面都有一定作用,粘结层表面状态得到改善,金属粘结层表面粗糙度降低。

2.2 热冲击寿命

热障涂层长期工作在高温环境中,其热冲击寿命是关系到叶片等部件高温失效和服役安全的重要因素。国内外研究表明,热障涂层的失效通常是高温下冷热循环氧化和机械受力的综合作用[11]。在热冲击过程中,陶瓷层与粘结层界面氧化生成TGO,伴随着温度变化、外加机械应力变化和热膨胀系数不一致,将导致应力的产生和积累,当应力集中到一定程度之后,将发生氧化膜的开裂与脱落,涂层对基体失去保护作用。

试样热冲击寿命如图2 所示。未经处理试样、吹砂试样、振动光饰试样及吹砂+振动光饰试样失效的热冲击寿命分别为9341、10 526、11 862、10 873 次。经过粘结层表面处理后的试样热冲击寿命优于未经过表面处理的试样。改善粘结层的表面状态,能够提高试样的热冲击寿命。

图2 热障涂层热冲击寿命Fig.2 Thermal shock life of thermal barrier coatings

2.3 涂层残余应力演化

在热冲击载荷下,TGO 层内部的应力会为微裂纹的产生提供驱动力,微裂纹进一步形核、扩展和贯通形成裂纹网,最后导致热障涂层失效。因此,TGO 层内部应力水平和状态直接关系到热障涂层的完整性和安全性。

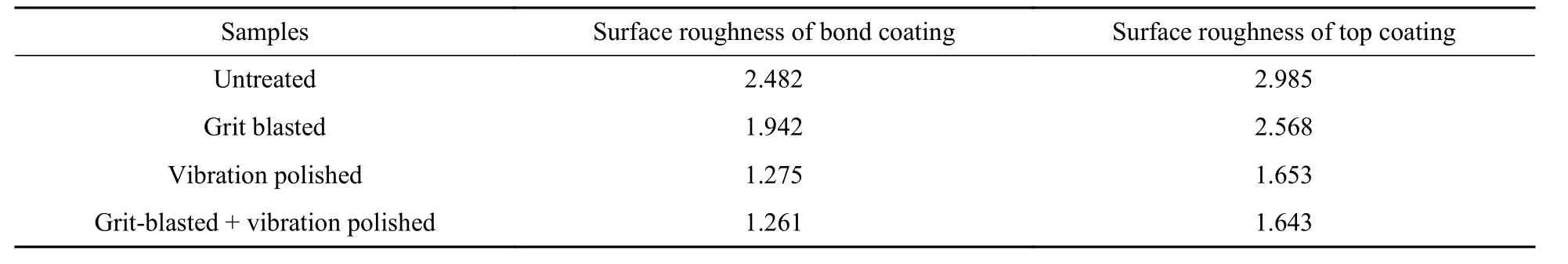

利用PLPS 法测得热障涂层热冲击过程中TGO 层内残余应力大小。为了便于比较,首先对沉积态试样采用PLPS 法进行测试。未经过热冲击试验的样品PLPS 测量图谱如图3 所示。此时,TGO 尚未形成,粘结层中的Cr 元素尚未扩散至TGO 中形成Cr2O3,无法检测出Cr3+所发射出的荧光光谱特征峰,只得到一条无特征峰的拉曼光谱曲线,无法利用PLPS 测量出TGO 层的特征峰,认为此时无应力。

图3 沉积态试样PLPS 测试结果Fig.3 PLPS analysis of as-coated sample

然后对经过热冲击试验后的热障涂层试样进行测试。结果表明,经过一定时间的热冲击试验后,TGO 层在陶瓷层及粘结层的界面形成,Cr 原子从粘结层中扩散至氧化层,因此可以很好地利用PLPS 法可以测出氧化层中的应力。

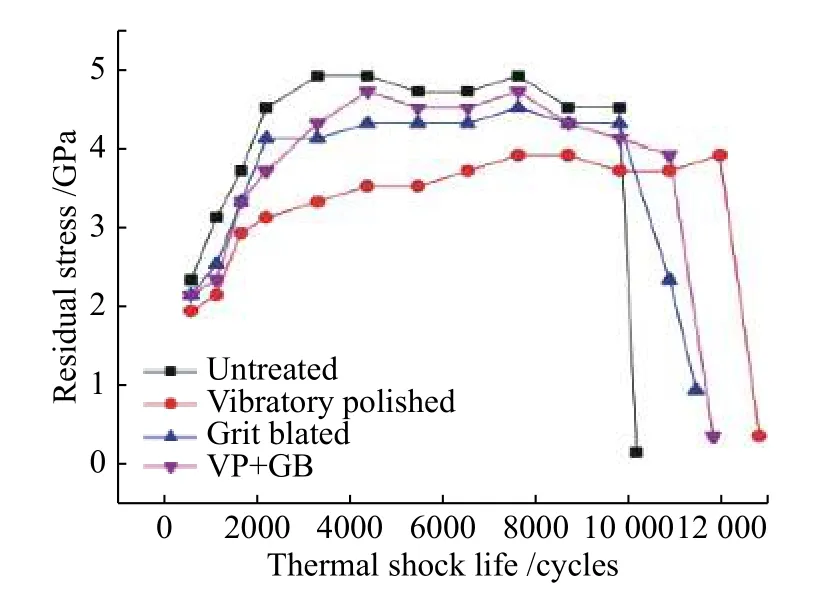

图4 为未处理试样、吹砂试样、振动光饰试样及吹砂+振动光饰试样经过不同次数冲击试验后热障涂层试样TGO 层残余应力。以未经处理试样为例可以看出,随着热冲击次数的增加,热障涂层试样TGO 层中的应力经历持续增加、平稳浮动、急剧下降3 个状态。热障涂层在经历500 次热冲击后,TGO 内残余应力为2.36 GPa;并在接下来的热冲击过程中持续增加,在3000 次热冲击处应力增加达到4.93 GPa;随后,TGO 层内残余应力保持稳定状态,由于TGO 层内微裂纹的出现,TGO 层某些位置应力得到释放,残余应力大小出现浮动;最后,随着热障涂层失效,TGO层内的残余应力出现一个急剧下降的拐点,经过9341 次热冲击后,TGO 层内的残余应力急剧减小到0.19 GPa。

图4 试样残余应力演变Fig.4 Residual stress evolution of samples

与未经处理试样相比,经过吹砂、振动光饰及振动光饰+吹砂表面处理的热障涂层试样TGO 层中应力水平低,同时随着热冲击次数增加应力增长幅度较小,尤其是经过振动光饰的试样,应力最大值为3.94 GPa。当热冲击次数达到9341 次时,未经表面处理试样失效,YSZ 涂层出现大面积剥落,TGO 层的应力急剧下降至0.19 GPa,而振动光饰试样尚未失效,TGO 层的应力保持稳定。涂层应力状态及寿命与涂层界面形貌具有密切关联,通过粘结层表面处理,可以有效降低粘结层表面粗糙度,改善界面状态,干预TGO 层生长过程,缓解热冲击过程中由于TGO 层形态起伏导致的应力集中,降低残余应力,延长涂层寿命。

2.4 涂层界面微结构与应力演化的关系

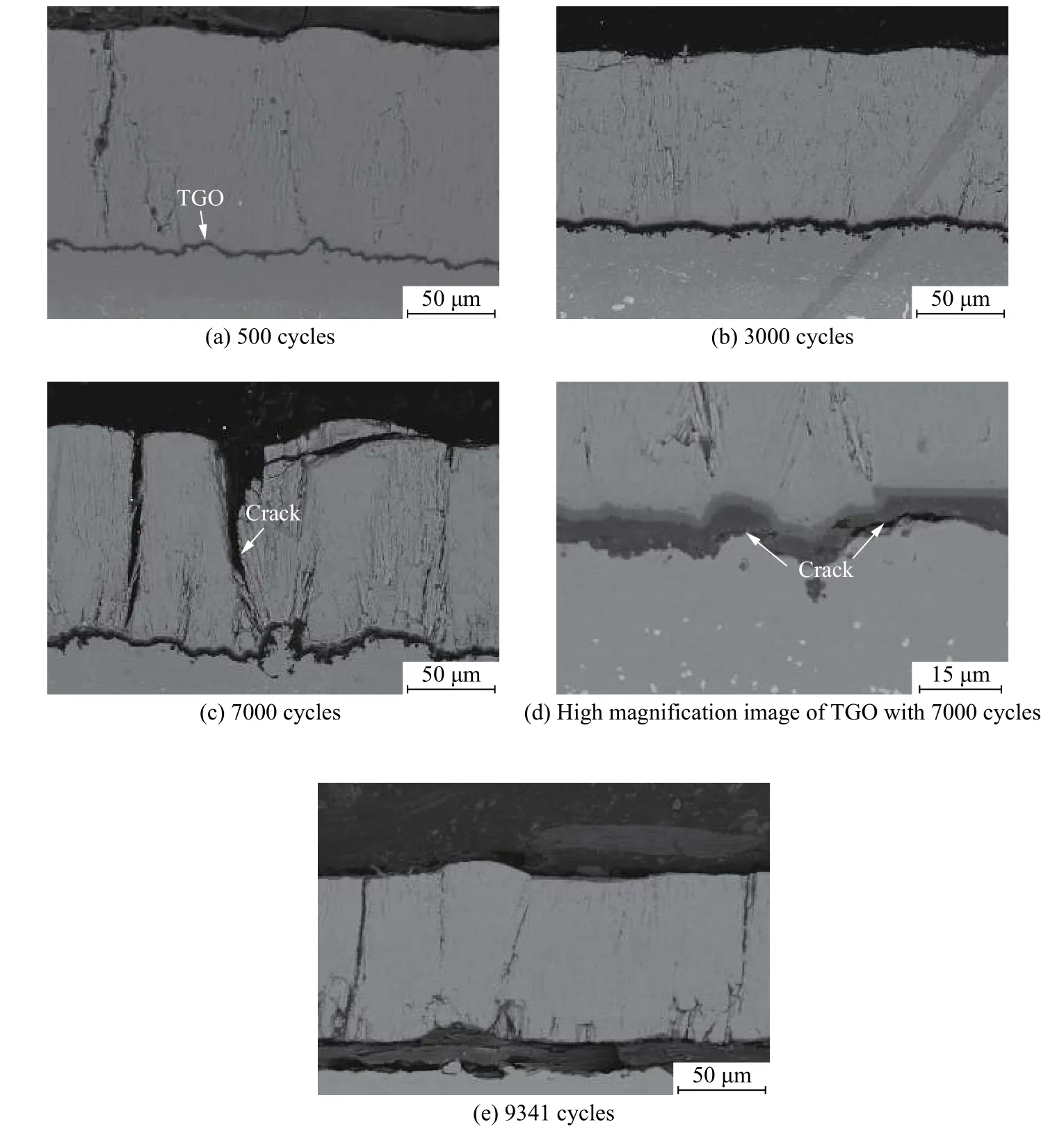

在热冲击过程中,热障涂层应力演化规律与TGO 层的微观形貌有着密切的关系。图5 为未经表面处理热障涂层试样经过不同热冲击次数后截面形貌。可以看出,试样经过1000 次热冲击后形成一层致密的TGO 层,当热冲击次数达到3000次,热障涂层TGO 层厚度增加至6 μm 左右,依然致密完整,看不到明显的裂纹及其他缺陷。相对应地,在这个阶段,热障涂层TGO 层应力随TGO层的增厚而增大至4.93 GPa。随着热冲击次数的增加,TGO 层厚度基本保持不变,并且依然致密完整,出现少量横向裂纹,陶瓷面层中出现少量贯穿裂纹,贯穿裂纹位于界面的凸起处,由于裂纹的出现,部分位置应力得到释放,此时TGO 层应力保持平稳浮动。当热冲击次数达到9341 次时,陶瓷层与粘结层界面出现明显间隙,涂层大面积脱离,应力释放急剧下降接近于0,涂层失效。

图5 未处理态热障涂层试样经过不同热冲击次数后截面形貌Fig.5 Cross-section micro-graphs of TBC system without surface treatment after different thermal shock cycles

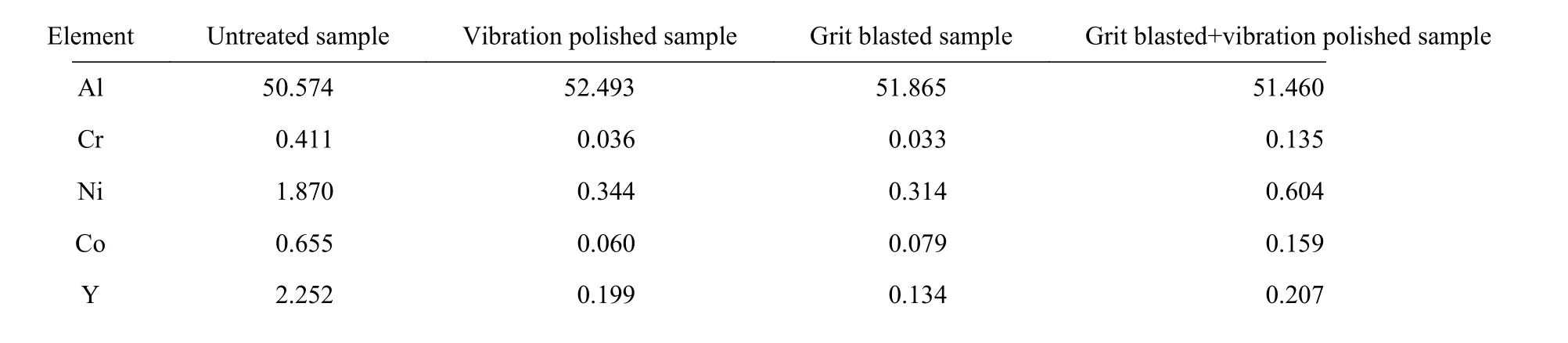

图6 为不同表面处理的热障涂层试样经过3000 次热冲击后截面形貌。与未经处理试样厚度(约6 μm)相比经过表面处理后的热障涂层的TGO 层厚度(2.64~4.41 μm)较小,TGO 层生长速率慢,降低由于TGO 不断增厚而产生的应力水平。同时,对试样界面成分进行检测,结果如表3所示,与经过表面处理的光滑界面试样相比,未经表面处理的粗糙界面试样TGO 层成分存在有一些差别,未处理试样TGO 层Y、Ni 元素含量更高。同时,Y 元素在粗糙界面的凸起及凹陷处分布不均,粗糙界面试样凸起处未检测到元素Y,在凹陷处则检测到7.95%的Y 元素(图7)。Y 元素多聚集在粗糙界面凹陷处,形成具有钉扎作用的铝-钇氧化物,在粗糙界面凹陷处引起应力集中,TGO 层中应力水平高,同时由于钉扎作用可阻止界面微裂纹在涂层凹陷处萌生,早期的区域裂纹就容易集中出现在粗糙界面凸起部位。

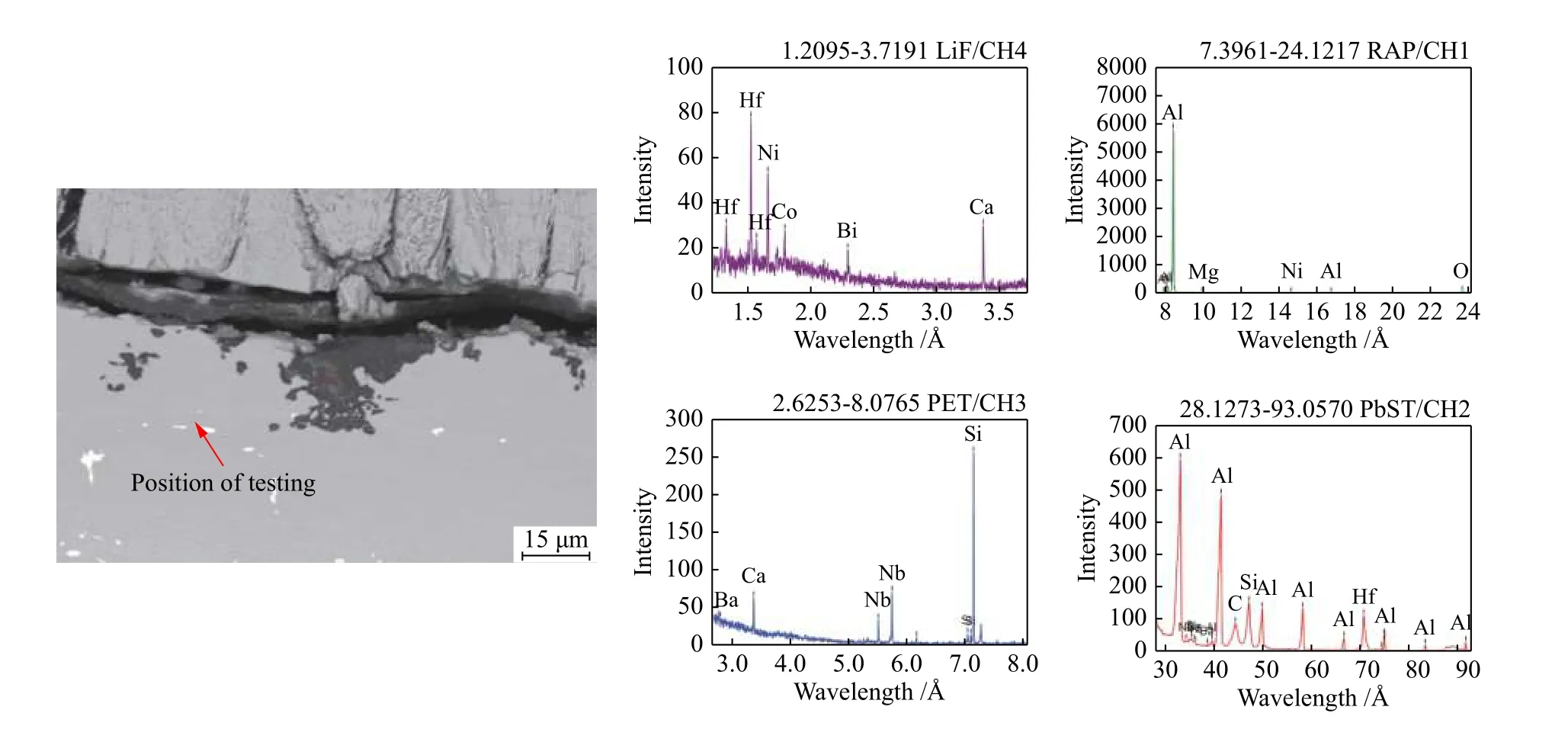

经过吹砂处理的试样TGO 层在某些部位向粘结层方向出现过度生长,在TGO/粘结层界面形成一些较大的氧化物块,说明TGO 层在粘结层的这些位置能够择优生长。对该部位进行成分分析,结果如图8 所示,其主要成分为66.21%Al2O3、17.9%SiO2(质量分数)。由于粘结层表面吹砂处理会造成一些砂粒进入粘结层表层的某些部位,在高温氧化过程中,砂粒将被包裹进入向内生长的TGO 中。而砂粒与TGO 之间的结合不如自身生长的氧化物致密,这些部位将有利于氧的向内扩散,促进氧化物在这些部位优先生长,从而形成TGO 的某些部位向粘结层的过度生长现象[12]。而TGO 在这些部位的快速生长会导致加剧涂层内应力集中,增加TGO 层应力水平,从而促使裂纹形成和生长,不利于涂层寿命,导致涂层失效。综上所述,粘结层表面吹砂预处理对热障涂层TGO 生长有正反两方面的影响。一方面使得粘结层外表面较大的突起及孔隙结构被部分去除,粘结层表面更加致密,降低粘结层内金属元素氧化速率,减缓TGO 层生长速率;另一方面,吹砂处理使一些砂粒或进入粘结层表层,促进氧化物在某些部位向粘结层方向优先生长,影响TGO 层的均匀性,导致应力集中,增大TGO 层应力水平,影响涂层寿命。

图6 不同表面处理的热障涂层试样经过3000 次热冲击后截面形貌Fig.6 Cross-section micro-graphs of TBC system with different surface treatment after 3000 cycles of thermal shock

表3 试样经过3000 次热冲击后TGO 层各元素含量(质量分数 /%)Table 3 Content of elements in TGO after 3000 thermal shock tests (mass fraction /%)

图7 未经表面处理试样不同部位EPMA 结果Fig.7 EPMA analysis of samples without surface treatment

图8 吹砂试样TGO 层EPMA 结果Fig.8 EPMA analysis of TGO coating of grit-blasted sample

3 结论

1)吹砂、振动光饰以及吹砂+振动光饰3 种表面处理方法均能改善粘结层表面状态,减低粘结层表面粗糙度,其中,振动光饰+吹砂对于表面粗糙度的降低效果最为显著。

2)热冲击过程中,热障涂层TGO 层应力随氧化时间变化规律可分为3 个阶段。第一阶段应力增加,第二阶段保持稳定,第三阶段急剧减小接近为0。并且TGO 层应力的变化与TGO 层厚度及形貌具有密切关联。热冲击前期,TGO 层快速生长,应力快速增加;形成致密氧化膜后,TGO 层生长减慢,厚度约为6 μm 左右,此时应力保持稳定;TGO 层被破坏,陶瓷层发生脱离,应力急剧减小。经过表面处理的试样TGO 层生长速率慢,TGO 层形貌均匀,不易引起局部应力集中,残余应力降低。

3)粘结层表面吹砂处理会造成一些砂粒进入粘结层表层的某些部位,在高温氧化过程中,砂粒将被包裹进入向内生长的TGO 中,这些部位有利于氧的向内扩散,促进氧化物在该位置优先生长,造成吹砂试样界面处出现明显的局部向TGO 层内过度生长现象以及TGO 层应力集中。

4)粘结层表面处理能够提高热障涂层1100 ℃下热冲击寿命,其中振动光饰处理对于涂层热冲击寿命的提升作用最为显著。由于吹砂处理后TGO 层某些位置过度生长,TGO 层应力水平提高,从而促使裂纹形成,涂层寿命低于振动光饰处理试样。