ACM 建模下焊点疲劳计算的网格敏感性分析

杨少波 , 邓滨佼 , 谢敏捷 , 赵 松 , 黄志勇

(1.重庆长安汽车工程研究总院,重庆 401133;2.四川大学 空天科学与工程学院,成都 610065)

0 引言

点焊是车身板结构拼接的重要技术方法。整车结构上的焊点数量能够达到4000~5000 个。然而,点焊提升汽车制造效率的同时,也带来了车辆耐久方面的安全隐患。标准化路试和用户反馈结果显示,车身的疲劳开裂位置90%以上在焊点处。所以在汽车设计阶段,CAE(Computer Aided Engineering)介入并准确计算焊点疲劳损伤对控制焊点数量和分布有重大指导意义。

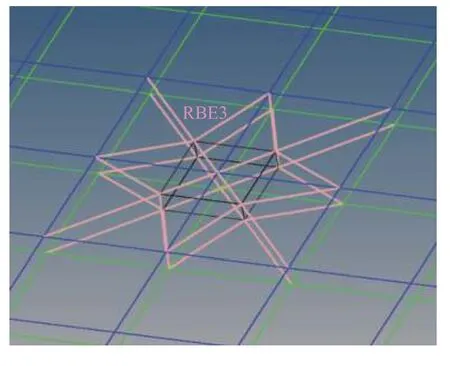

焊点有限元仿真的相关文献有很多[1-6],计算方法主要参照Rupp 理论[7],即焊点可以等效为一个CBAR 单元与上下板壳单元连接,结构传递到CBAR 单元上下节点的力和力矩将被用来计算CBAR单元内部的应力。目前,焊点建模方法有很多,如CBAR 节点模型(CBAR 单元节点直接连接到壳单元节点上)、NUGGET 焊点模型(CBAR单元节点采用RBE2 直接抓取一定区域,边界与壳单元连接)、ACM 焊点模型(六面体单元包裹CBAR 单元,8 个顶点分别采用RBE3 抓取上下板壳单元的节点)等。这些焊点模型的主要区别在于如何将结构单元力传递到CBAR 单元节点上去。王力[8]、黄昶春[9]、吕毅宁[10]等对比了焊点不同建模方式对汽车疲劳和刚度计算的影响,3 个研究均一定程度上肯定了ACM 焊点建模方式的易用性和计算精度。ACM 焊点建模方式能保证结构力或应力较为准确地传递,但疲劳损伤计算对应力的变化是十分敏感的。以高强度钢为例,应力变动10%,材料的疲劳寿命会有2 倍变化。同时,孟凡亮等[11]计算盒状拉伸模型中焊点的疲劳损伤时发现,ACM 建模方式下,损伤结果表现出一定的网格尺寸敏感性。

然而,除了网格尺寸,影响焊点疲劳损伤计算的因素还有很多没有被考虑到,为了系统评价ACM 建模方式,研究网格前处理对焊点疲劳计算的影响,可为今后ACM 建模的网格尺寸给出合理建议。

本研究将考虑3 种因素:1)焊点载荷状态,车身焊点承受的载荷类型通常是剪切、拉伸和弯矩,本研究参考Kang 等[12]的研究,采用拉伸剪切和正拉剥离2 种模型,进行网格敏感性分析;2)网格尺寸,一般网格细化会得到更加准确的结构应力状态,但会影响ACM 建模时RBE3 的抓取范围(或壳单元面积);3)网格偏心距离,实际建模时很难保证CBAR 单元节点位于壳单元节点上,或者上下板材网格完全对称,这对焊点CBAR 单元节点力的计算也是有影响的。以上3 种因素可以评估焊点疲劳计算的网格敏感程度,但实际车身的载荷和网格形状要更加复杂。为了进一步评估网格尺寸对ACM 建模焊点疲劳计算的影响,本研究还将统计某车型局部结构中的焊点在不同网格尺寸下疲劳损伤计算的结果。

1 焊点ACM 建模和疲劳计算

图1 焊点ACM 建模示意图Fig.1 Schematic diagram of ACM spot model

图2 焊点单元内部载荷传递示意图Fig.2 Process of load transmission in the spot CBAR element

焊点ACM 建模使用的是Hypermesh 工具,疲劳计算使用的是nCode 软件。图1 为 ACM 建模的示意图。焊点采用六面体模型,厚度为2 个板壳单元厚度之和的一半。六面体的8 个顶点采用RBE3 单元抓取坐落的壳单元。图2 为焊点六面体单元节点力到等效CBAR 单元节点力和力矩的传递示意图。CBAR 单元2 个端点的载荷将用来计算CBAR 单元内部的应力,进而依据焊核和母材(或板材)的应力寿命(S-N)曲线,在线性疲劳累计损伤理论框架下评价焊点的疲劳寿命。有关焊点CBAR 单元节点力和力矩到内部应力的转换求解过程,文献[7]和nCode 帮助文档都有详尽的介绍,此处不再赘述。除了考虑焊核和母材的材料问题,nCode 会分别计算材料在拉伸、剪切、扭转3 种应力下的疲劳损伤,其中最大的损伤值将作为焊点的最终疲劳损伤值。

2 简单模型与损伤结果

为了分析焊点网格敏感性与载荷类型的关系,本研究考虑了2 种模型,即纯剪拉伸模型(切应力)和正拉模型(拉弯组合应力)。模型网格如图3 所示。板厚为1.2 mm,焊点直径为6 mm。分析网格尺寸效应时,为控制单一变量,严格控制网格划分方式与图1 一致,上下板网格对称,六面体单元面心位于上下板壳单元节点处。边界条件方面,一个板采用RBE3 抓取一定范围,仅保留范围内节点的X 方向自由度,在RBE3 中心点上加载X 方向单位集中力;另一个板限制相同范围内节点的全部自由度。模型在Hypermesh 中建好后,导入Nastran 进行静力分析(SOL101),之后将结构节点力分布导入nCode,并对加载点单位集中力循环放缩,即将原来的静力改为简单的定幅周期载荷(-500~1500 N 正弦波,循环1 万次),最终计算焊点疲劳损伤。材料杨氏模量为210 GPa,泊松比为0.3。疲劳寿命曲线采用的是nCode 软件中钢材的默认参数。

图3 2 种简单模型示意图Fig.3 Schematic diagrams of two simple models

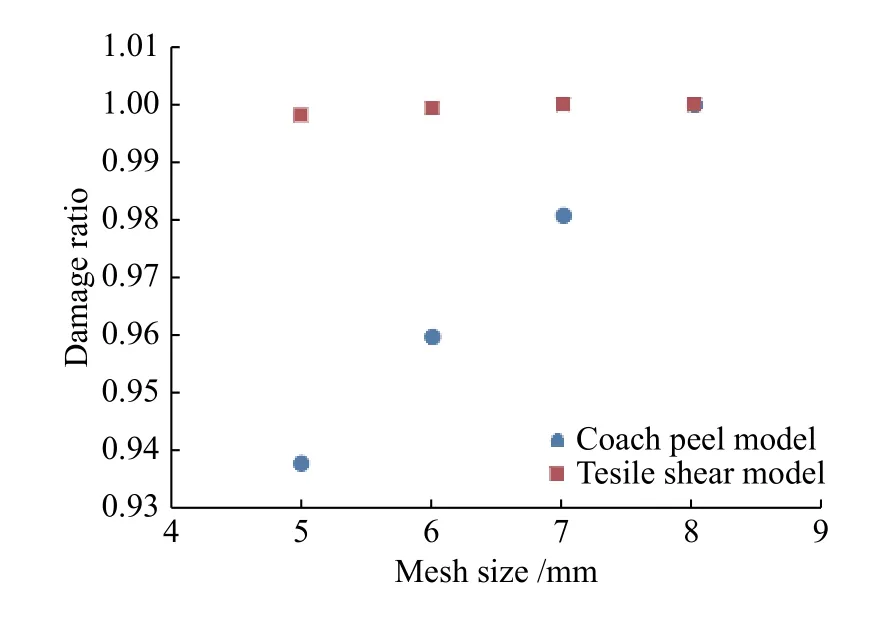

2.1 网格尺寸效应

为方便对比载荷类型对网格敏感性的影响,对不同网格尺寸下的损伤进行正则化处理,即以网格尺寸8 mm 的损伤为1,其他网格尺寸的损伤除以8 mm 的损伤值。图4 为纯剪模型和正拉模型在不同网格尺寸下的损伤比。结果显示,随着网格尺寸的降低,焊点损伤在2 种载荷类型下出现了不同程度的降低。纯剪模型下,网格尺寸对焊点疲劳影响非常小,误差远小于1%。同时考虑到纯剪模型不可避免会在焊点处产生其他应力,可以认为在纯剪载荷状态下,采用ACM 建模方法计算焊点疲劳损伤不受网格尺寸影响。而正拉模型的网格敏感性较为明显,5 mm 网格尺寸下焊点疲劳损伤降幅达6%以上。

图4 网格尺寸对2 种载荷下焊点疲劳计算的影响Fig.4 Effect of mesh size on fatigue damage calculation under two loading models

2.2 网格偏心距

以上网格尺寸效应分析采用的是理想的建模方式,但在实际车身建模时很难保证上下板网格完全对称,所以本研究考虑了另一种因素,即网格偏心距。对网格尺寸8 mm 的2 种模型进行相同程度的偏心距设置(图5),限定全部自由度的一个板保持原来的网格形状,仅对另一个板焊点附近一定范围网格进行整体偏移。在偏移方向上,只考虑影响最大的方向:正拉模型朝X 轴方向左右偏移,纯剪拉伸模型朝Y 轴方向上下偏移。网格偏心距共设有9 个梯度,当偏心距超过3 mm 时,焊点RBE3 只能抓取2 个壳单元(图5b)。

图5 网格偏心距对焊点RBE3 抓取方式的影响Fig.5 Spacing distance effect on RBE3 grabbing area in spot modelling

图6 对比了网格偏心距对焊点2 种载荷下疲劳计算的影响。结果显示,在剪切载荷下,网格偏移会导致焊点损伤值增大,而拉弯载荷下的情况正好相反。就偏心距敏感程度而言,纯剪和正拉模型表现相当,最大能达到误差20%。正拉模型下焊点损伤值降低主要体现在偏心距±1.0 mm 之内,下降幅度达10%。本研究对偏心距±1.0 mm 内的数据进行额外补充(±0.5、±0.2、±0.1 mm),可以发现降低偏心距后,曲线出现一个平台,意味着网格一旦出现偏心,损伤即降低10%,猜测与有限元软件的算法有关。纯剪模型下,焊点损伤随偏心距变化趋势较为平缓。

2.3 网格影响小结

按照图1、图2,焊点的疲劳计算会将作用在CBAR 单元上的力分解为拉伸、剪切和扭转3 种应力分别计算损伤,以最大的损伤值为焊点的最终疲劳损伤值;因此,焊点疲劳损伤计算与作用在CBAR 单元上的载荷类型有关。若载荷不受网格影响,则焊点的疲劳损伤对网格不敏感(图4),在纯剪拉伸模型下,细化网格不影响焊点的疲劳损伤值。如图6 所示,同样是纯剪拉伸模型,一个板的壳单元发生偏移,ACM 焊点建模下,CBAR 单元两侧RBE3 抓取面不对称改变了CBAR 单元的载荷状态,即不是纯剪状态,焊点的疲劳损伤值又表现出一定的网格敏感性。

图6 网格偏心距对焊点2 种载荷下疲劳计算的影响Fig.6 Effect of spacing distance on fatigue damage calculation under two loading models

然而,如图4 所示,正拉模型下细化网格会降低焊点疲劳损伤值,这主要与RBE3 抓取的面积有关。RBE3 抓取的面积越大,传递到焊点CBAR 单元上的力就越大,焊点的损伤值就越高。另一方面,RBE3 抓取的面积越大,焊点周围结构刚度就越大,会一定程度上改变整体结构的载荷分布。本研究的算例较为简单,刚度的影响并不明显,相似的结论可参考黄昶春等[9]的研究。而网格偏移对正拉模型焊点疲劳损伤计算的影响,是RBE3 抓取面积和CBAR 单元载荷状态改变的双重作用。因为没有各个应力状态下的疲劳寿命曲线,很难定量评估CBAR 单元载荷状态改变对损伤值的影响;但对比图4、图6 不难发现,正拉模型下CBAR单元载荷状态的改变对焊点疲劳损伤值的影响要比网格尺寸大。

3 统计车身网格细化的影响

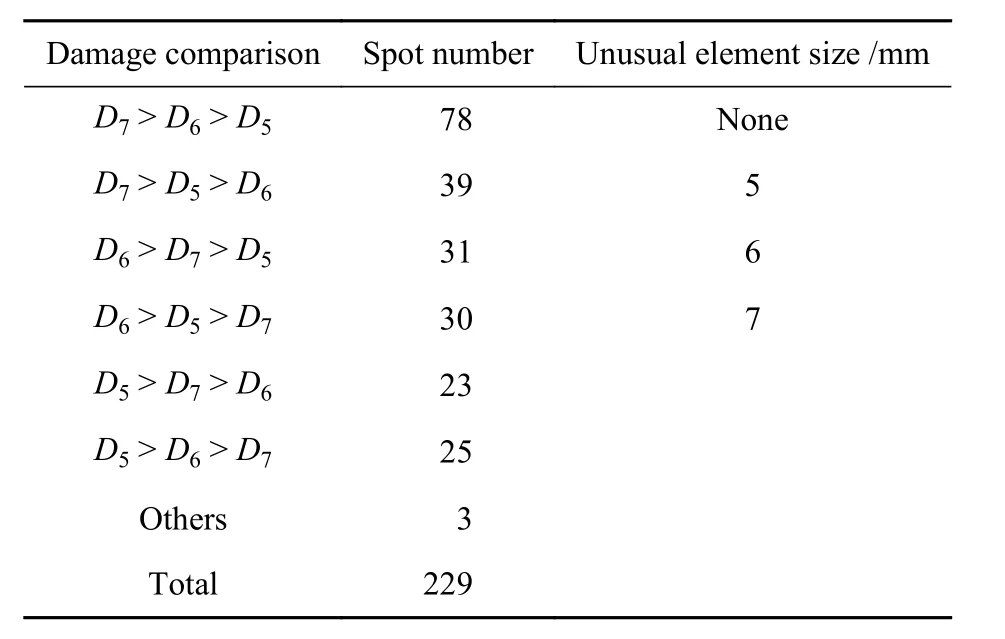

简单载荷状态下的分析可以帮助理解焊点疲劳损伤计算网格敏感性的原理,但实际车身建模中受结构影响,焊点的网格和载荷类型变化多样。为了进一步分析网格尺寸对焊点疲劳计算的影响,本研究采取统计的方式,在整车疲劳损伤计算时对车身部分结构进行网格细化(图7),网格尺寸分别为7、6、5 mm,并在损伤结果中提取了229 个焊点单元的数值做比较。统计结果如表1所示。

图7 某车型部分结构模型,散布的斑点为焊点单元Fig.7 Scattered weld spots elements in the part of vehicle structure

表1 3 种网格尺寸下的焊点损伤大小对比Table 1 Damage comparison of spots with three element sizes.

按照简单模型的分析结论,采用ACM 建模方式,RBE3 抓取的面积越大,焊点的损伤越高。表1的统计结果一定程度上反映出这一规律:229 个焊点单元中有78 个单元满足这一关系,相对于其他关系占比较高,达到34%。然而可以看到,不满足这一规律的单元数占比66%,说明网格尺寸对焊点疲劳损伤计算有影响,但影响程度与其他因素相比并不大,比如RBE3 抓取单元数、偏心距、三角形单元介入等。如表1 所示,本研究尝试分析何种网格尺寸更适合做焊点网格计算。为此统计了3 种网格的出错率,比如,当损伤大小关系为D7>D5> D6时,可以认为是5 mm 网格划分时产生了问题,导致损伤大小排序出错。由表1 可以看出,3 种网格的出错焊点单元数没有显著的差异;因此,可以得出结论,ACM 建模方式下,网格细化对于车身大规模焊点疲劳损伤计算是没有必要的,但对局部损伤过高或结构较为复杂的位置,可以通过网格细化来提高计算精度。

4 结论与展望

1)载荷类型不同,焊点疲劳损伤计算的网格敏感性不同。纯剪模型下,焊点损伤计算与网格尺寸无关,损伤值与网格偏心距正相关;正拉模型下,焊点疲劳损伤值随网格尺寸增大而增大,与网格偏心距负相关。网格尺寸引起的焊点疲劳计算的误差能够达到7%,而网格偏心距能够达到20%。

2)网格尺寸对复杂结构焊点疲劳损伤计算有影响,但不是主要考虑因素。就车身而言,大约有三成焊点服从理想模型下的分析规律。建议:在车身大规模焊点建模时可采用统一网格尺寸,如8 mm,而对于损伤值较高的焊点单元,可以进行局部细化来提高计算精度。网格细化时可采用标准化建模方式,建模时保证RBE3 抓取范围上下对称,且抓取范围尽量与焊点尺寸接近。

3)实际ACM 建模对焊点疲劳损伤计算的影响是非常复杂的,需要考虑的因素很多,主要在于结构的影响。本研究将继续从简单模型入手,分析网格敏感性的其他来源,期望能够为今后焊点ACM 网格自动化建模提供理论支持。