15-5PH 焊接件疲劳断裂特性研究

陈永畅 , 尚 进 , 褚玉龙 , 滕跃飞

(1.中国航发上海商用航空发动机有限责任公司,上海 210016;2.四川国际航空发动机维修有限公司,成都 610000)

0 引言

15-5PH 是一种马氏体沉淀硬化不锈钢。由于其拥有良好的可加工性和高强度,在大气环境下具有良好的耐腐蚀性,广泛应用于航空、航天的发动机零部件上。航空发动机安装系统具有承受发动机重量、传递发动机的推力到吊架以及承受侧向载荷等作用[1],运行时受到各种形式的载荷,发动机的轴向载荷通过机匣和转子轴承结构传递至发动机前部,再通过安装系统的推力拉杆传递至主安装节支座上,以确保发动机及飞机正常运行[2]。该材料用于安装系统的推力拉杆,推力拉杆通过电子束焊接的方式将力传递至主安装节支座,推力拉杆受轴向往复拉压应力作用[3],易发生疲劳断裂[4]。采用焊接结构替代螺栓连接可以减轻发动机的重量,同时还可以提高转子组件的刚性与强度[5]。对于该类焊接零件,影响其疲劳性能的因素比较多,除了15-5PH 材料本身的特性外,焊接方式、焊接接头结构、焊缝余高[6]等也会对结构的疲劳性能带来影响,通过疲劳试验确定材料的疲劳寿命和断裂行为,为结构件使用寿命提供依据,指导材料加工工艺改进,对于15-5PH 不锈钢焊接件进行疲劳考核具有十分重要的意义[7]。

为达到上述目的,结合工况,选取推力拉杆用15-5PH 不锈钢电子束焊接件作为疲劳性能研究对象,获得所需的疲劳性能参数和疲劳破坏模式,用于支撑后续分析。

1 试验材料与方法

1.1 试验材料和尺寸

试验用15-5PH 马氏体沉淀硬化不锈钢化学成分如表1 所示。试验件为弧形板状结构,采用电子束焊接方式焊接而成,其尺寸结构如图1 所示,试样厚度为3 mm,焊缝宽度为5 mm。热处理状态为H1025,在常温下的拉伸性能为:屈服强度≤1130 MPa,抗拉强度≤1276 MPa,弹性模量为197 GPa。

1.2 试验设备

试验采用100 kN Sicotec 高频疲劳试验机,试验机动态载荷为±50 kN,静态载荷为±100 kN,通过共振方式加载。由于试验件为弧形板状结构,开发试验件夹具如图2 所示。试验件两端均配有上下垫片。该夹具的主要作用是使试验器载荷通过试验件轴心,保持同心,且不在夹持端产生过大应力集中[8]。

表1 15-5PH 马氏体沉淀硬化不锈钢化学成分(质量分数 /%)Table 1 Chemical composition of 15-5PH martensitic precipitation hardening stainless steel (mass fraction /%)

图1 15-5PH 焊接试验件Fig.1 15-5PH welding parts

图2 疲劳试验工装夹具Fig.2 Fatigue test fixture

2 试验数据处理

按照HB/T 5287《金属材料焊接接头拉伸试验方法》开展15-5PH 不锈钢焊接材料S-N 曲线测试,单条S-N 曲线采用升降法测定疲劳极限,疲劳极限以试样经过107次循环不发生断裂为评判标准。采用成组法测定不同应力等级疲劳寿命。采用等幅循环应力,按正弦曲线变化,测定3 个应力比(R=0.5、0.1、-1.0)下的疲劳寿命,并给出曲线公式。

在同一应力水平下,选3~5 个试样,选择4~5个层级应力水平进行试验。

同一应力比下,对不同载荷应力所获得断裂寿命取对数,通过拟合不同应力水平下中值疲劳寿命和各个指定寿命下中值疲劳强度,采用三参数幂函数[9]公式拟合疲劳S-N 曲线公式,即:

两边取对数,得:

疲劳试验数据处理采用升降法,计算R=0.5 时中值疲劳极限为432.5 MPa,疲劳强度子样标准差为12.247 4,变异系数为0.028 3,当取置信度为95%时,通过查表可知所需对子总数为4,相当于8 个有效数据点,表明试验所取得的数据点个数已经满足要求。

利用三参数幂函数公式拟合R=0.5 疲劳SN 曲线公式,即:

采用升降法,计算R=0.1 时中值疲劳极限为310 MPa,疲劳强度子样标准差为8.944 3,变异系数为0.028 9,当取置信度为95%时,通过查表可知所需对子总数为4,相当于8 个有效数据点,表明试验所取得的数据点个数已经满足要求。

利用三参数幂函数公式拟合R=0.1 时的疲劳S-N 曲线公式,即:

采用升降法,计算R=-1.0 时中值疲劳极限为192.8 MPa,疲劳强度子样标准差为8.444 9,变异系数为0.043 8,当取置信度为95%时,通过查表可知所需对子总数为6,相当于12 个有效数据点,表明试验所取得的数据点个数已经满足要求。

利用三参数幂函数公式拟合R=-1.0 疲劳SN 曲线公式,即:

应力比R=0.5、0.1、-1.0 时对应的疲劳S-N 曲线汇总见图3。从图3 可以看出,15-5PH 焊接件疲劳寿命随应力水平的增加而线性降低,该焊接件在应力比为0.5 时疲劳强度最大,应力比0.1 时次之,应力比为-1.0 时疲劳强度最小。

3 试验结果与分析

逐个观察试样,可见各断裂试样的断裂位置、形式相似,均位于焊缝一侧的热影响区附近,总体呈现横向断裂,典型宏观断裂位置见图4。结合载荷和疲劳数据,选取典型试样进行分析[10-12]。

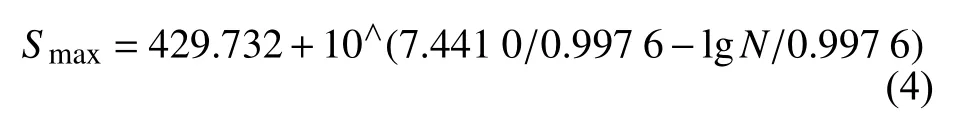

3.1 应力比为0.5 的试样断口

取应力比R=0.5 的典型试样进行断口宏观观察,可见到明显的疲劳断口特征,即源区、疲劳扩展区和瞬断区形貌,疲劳源区没有明显的塑性变形,而疲劳瞬断区有明显塑性变形,符合疲劳断裂的特性(图5a、图5b);微观观察可见疲劳裂纹起源于焊缝背面余高与母材的转角处(图5c),为焊接热影响区,线源,多源汇合处形成台阶,源区没有明显冶金缺陷(图5d);疲劳扩展区较为平坦,可观察到明显疲劳条带(图5e);瞬断区为较为明显的韧窝特性。

图3 R=0.5、0.1、-1.0 的疲劳S-N 曲线Fig.3 Fatigue S-N curves for R= 0.5, 0.1 and -1.0

图4 试样断口附近典型形貌Fig.4 Typical morphology near the fracture of sample

3.2 应力比为0.1 的试样断口

应力比R=0.1 的试样断口形貌见图6,可见该疲劳断口分为3 个不同区域,即裂纹源区、裂纹扩展区和瞬断区(图6a、图6b)。裂纹起裂于试样表面焊缝余高与母材的转角处(图6b),即有金属光亮的部位(图6a),且疲劳源数目较多,圆弧界限以内区域为裂纹源区、裂纹扩展区(图6c),圆弧以外区域为瞬断区,具有明显塑性变形、断口粗糙,呈现典型的韧窝特征。微观观察可见:源区附近较为平坦,起源于试样表面位置(图6c);靠近裂纹源部分呈现解理特征,局部可见二次裂纹(图6d);裂纹扩展区呈现多簇分布于不同平面内的疲劳条带,每个平面内的疲劳条带相互平行、间距均匀排列(图6e)。

3.3 应力比为-1.0 的试样断口

图5 R=0.5 的断口微观形貌Fig.5 Micromorphology of fracture surface of R=0.5

图6 R=0.1 的断口微观形貌Fig.6 Micromorphology of fracture surface of R=0.1

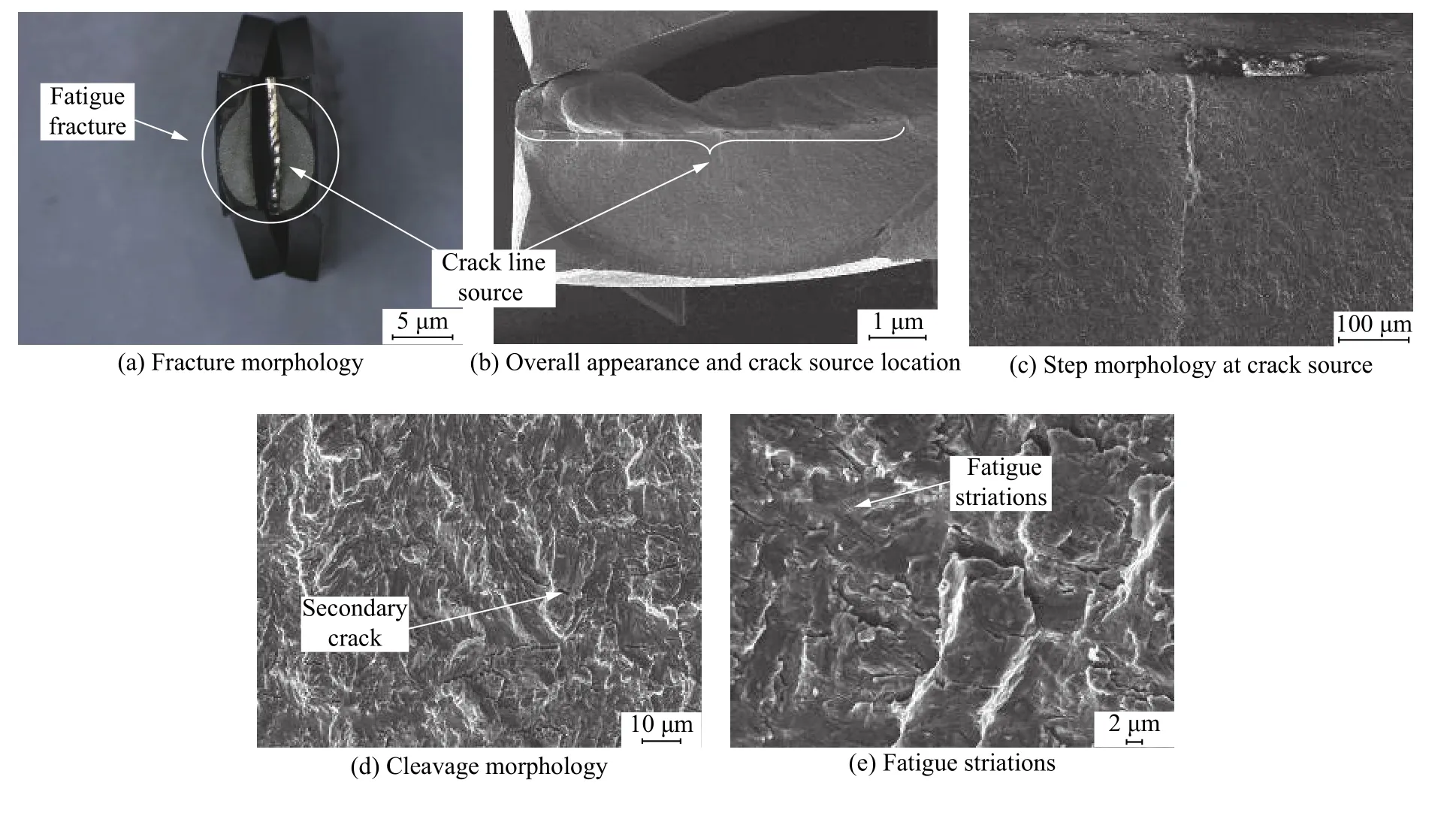

应力比R=-1.0 的试样断口形貌见图7,不同试样断裂特征基本相似,亮色部位为焊后余高,断口分为疲劳源区、裂纹扩展区和瞬断区(图7a、图7b)。疲劳源区无明显塑性变形,断口平坦、光滑,疲劳源区边界可见疲劳弧线特征,疲劳裂纹起源于焊缝背面余高与母材的转角处,为焊接热影响区,线源,多点分布(图7b);疲劳源区未见明显冶金缺陷,但焊缝余高表面可见鱼鳞纹,鱼鳞纹凝固形成深浅不一的沟痕,裂纹由沟痕处起源,线源上存在台阶(图7c);靠近裂纹源部分呈现解理特征,局部可见二次裂纹(图7d);瞬断区有明显塑性变形,断口粗糙,与轴线呈一定角度,微观为典型的韧窝特征;疲劳源区可见明显的疲劳条带(图7e)。

3.4 剖面形貌组织

图7 R= -1.0 的断口微观形貌Fig.7 Micromorphology of fracture surface of R=-1.0

试样均断裂在焊缝根部(图8a)。选取一个未断裂的试样分析焊缝截面组织,焊缝余高附近即裂纹起源处抛光态组织如图8b 所示,将图中标注位置A 放大,可见焊缝背面余高约0.7 mm,余高与母材表面构成了转角,转角处存在多处凝固鱼鳞纹形状的沟痕,部分沟痕相对深且尖锐(图8c)。观察腐蚀态组织,热影响区单侧宽度约为1.2 mm,组织为马氏体组织,组织正常,未见明显冶金缺陷(图9)。

4 分析与讨论

图8 焊缝纵剖面抛光态组织Fig.8 Polished structure of longitudinal section of weld

图9 焊缝纵剖面微观组织形貌Fig.9 Microstructure of longitudinal section of weld

从不同应力比断裂的试样断口看,试样破坏可分为疲劳裂纹萌生、疲劳裂纹扩展和失稳断裂3 个阶段。疲劳过程没有发生宏观塑性变形、断裂。宏观断口明显地分为3 个区域:疲劳源区、疲劳裂纹扩展区和瞬断区。

不同应力比裂纹均起源于焊缝背面余高与母材的转角处,线源,此处余高较大,转角不圆滑,且存在凝固鱼鳞纹形成的沟痕,表面完整性较差、缺陷多,相对深且尖锐,这个区域也是焊接热影响区,导致该处存在应力集中,疲劳裂纹从此处萌生。对比不同焊接试样的焊缝形貌,可见各焊缝余高不同、转角大小不一、鱼鳞纹沟痕深浅不同,但并未发现与性能直接对应的单一因素;因此,认为焊缝余高、转角大小、鱼鳞纹沟痕深浅、焊接热影响区均为影响疲劳性能的原因。

由于推力拉杆是由管子经过电子束焊接而成,在焊缝背面凝固金属形成的余高无法通过后续的机械加工消除以减小转角和表面鱼鳞纹沟,需要调整相应的电子束焊接工艺,形成良好的表面完整性,同时增加无损探伤防止潜在的焊接缺陷,以提高结构件寿命。

5 结论

1)对比3 种不同应力比条件下15-5PH 不锈钢焊接材料的疲劳极限以及S-N 曲线方程可知,15-5PH 焊接件疲劳寿命随应力水平的增加而线性降低,该焊接件在应力比R=0.5 时疲劳强度最大,应力比R=0.1 时次之,应力比R=-1.0 时疲劳强度最小。

2)当R=0.5 时,疲劳极限为433 MPa;当R=0.1时,疲劳极限为310 MPa;当R=-1.0 时,疲劳极限为193 MPa。

3)电子束焊接表面余高影响转角的大小,焊接热影响区是影响疲劳寿命的主要原因。