超音速火焰喷涂WC-10Co4Cr 粒子行为试验研究

韩 旭 , 杜修忻 , 郭孟秋 , 陶春虎

(1.95959 部队,北京 100076;2.中国航发北京航空材料研究院,北京 100095;3.中国航发北京航空材料研究院 航空材料先进腐蚀与防护航空科技重点实验室,北京 100095)

0 引言

在装备服役过程中,磨损和腐蚀是零部件失效的主要原因之一[1-2],而超音速火焰喷涂碳化钨-钴铬涂层因具有良好的耐磨、耐冲蚀和耐腐蚀性能,成为广泛应用的磨损和腐蚀防护手段[3-4]。在超音速火焰喷涂工艺过程中,粉末颗粒被注入焰流而加热至半熔融状态,同时加速至音速以上,从而在基体表面形成致密的涂层,所以焰流中粒子的速率和温度对涂层的性能具有决定性的影响[5-9]。为了获得孔隙率较低的涂层,粉末颗粒需要达到熔融或半熔融状态,这需要粒子达到一定的温度;但当温度升高时,碳化钨颗粒又会出现严重的脱碳,导致涂层脆性增加,同时温度的升高又容易导致涂层材料的氧化、降低涂层致密性[10-12]。热喷涂监控装置可以测量焰流中粉末颗粒的温度和速率,有助于分析喷涂过程中粒子的基本特征[13-14]。在过去的20 年中,热喷涂监控装置获得了较大的发展,已经可以实现粒子特征的测量[15-16]。热喷涂监控装置的出现,使焰流中单个粒子速率和温度的在线测量成为可能,同时,其XY 扫描单元还可以获得焰流中大量粉末粒子特征的剖面分布规律。

本研究采用DPV-eVOLUTION 型热喷涂监控装置,对超音速火焰喷涂WC-10Co4Cr 过程中的粉末粒子特性进行研究,重点分析喷涂工艺参数对火焰中粒子的温度、速率的影响规律。

1 实验材料与方法

1.1 喷涂粉末

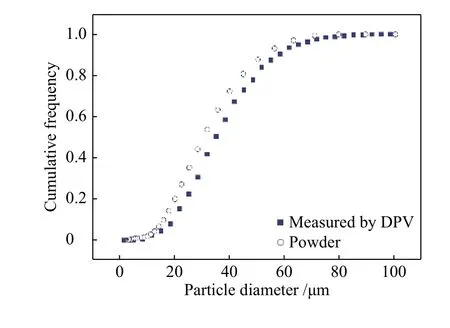

研究所采用的粉末为团聚烧结型WC-10Co4Cr(牌号为Metco5847),粉末的粒度组成分布采用MS Hydro2000MU 仪器进行测定,结果如图1 所示,其中d0.5为30 μm。图2 为粉末的表面形貌和截面形貌,可见,喷涂粉末由大量疏松颗粒组成,而单个颗粒则由粘结相和WC 颗粒组成。

图1 粉末粒度分布Fig.1 Powder size distribution

图2 典型粉末微观形貌Fig.2 Typical powder microstructure

1.2 试验方法

本试验采用DJ2700 型超音速火焰喷涂(HVOF)设备进行喷涂,以丙烷作为燃料气体,喷涂参数见表1。对焰流中粉末颗粒特征进行测量的系统为DPV-eVOLUTION,该系统使用红外高温计和双狭缝光学仪对飞行中的单个粉末颗粒进行测量,自动寻找粒子通量最大的区域作为中心。粒子特征剖面分布图通过XY 扫描单元实现,对于每个剖面,测量区域为20 mm×20 mm,步长为4 mm;系统测温精度为2.5%,速率测量精度为0.5%。

表1 喷涂参数Table 1 Spray parameters

为了研究喷涂工艺参数对粒子特性的影响,本试验采用表2 中的工艺参数,主要对不同喷涂距离和气体流量条件下的粒子特性进行分析。

2 分析与讨论

2.1 焰流中的粒子特征

对于DPV-eVOLUTION 系统,温度测量是基于双波长高温计理论,假设受热粒子是灰体辐射,而且在给定的喷涂条件下,所有粒子的辐射率均为常数,若给定温度,则粒子的大小和形状会改变粒子信号的幅值。假设是球形粒子,信号幅值与粒子直径的平方成正比。在本试验中,Metco5847粉末的辐射率是未知的,但通过激光粒径仪可以测出粉末的粒径(图1),将测得的d0.5作为平均粒径输入系统,系统自动拟合算出校准因子。

表2 工艺参数分析表Table 2 Analysis of spray parameters

采用激光粒径仪测量和DPV 系统计算的粉末粒径分布见图3,可以看出,经过校准后,DPV测算出的粉末粒度分布与其真实粒度分布吻合较好,测算值比真实值稍大,这可能是在受热状态下,粒子直径膨胀导致的。故在得知粉末平均粒径的基础上,DPV 测算粉末粒度的结果是可靠的。

图3 激光粒径仪测出和DPV 系统计算出的粉末粒径分布Fig.3 Powder size distribution of laser particle instrument measured and DPV system calculated

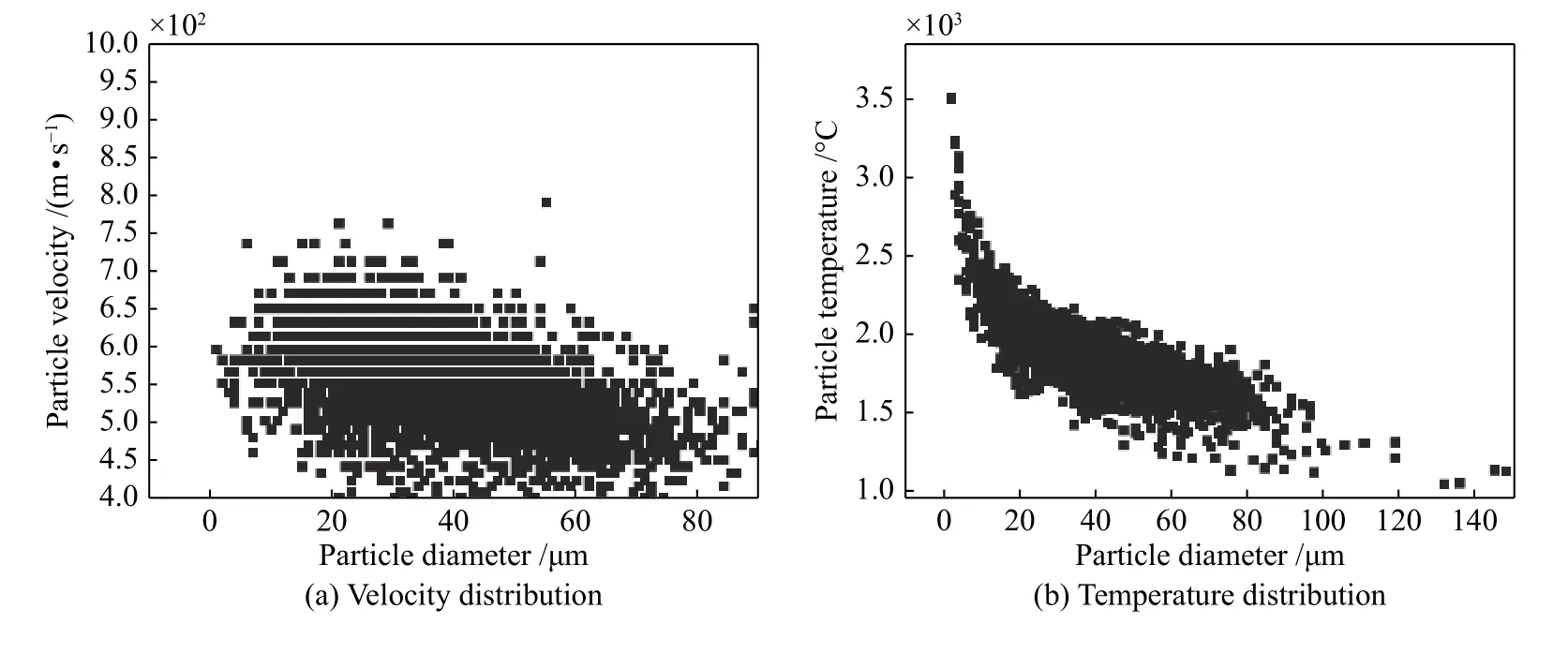

在火焰某截面处粒子通量最高区域的粉末速率、温度分布如图4 所示,2 种分布呈现出较好的高斯分布特征,表明火焰中大部分粒子的温度和速率位于一个较为集中的区间。图5a 为对大量粉末粒子的速率、温度与直径进行统计获得的关系图,可以看出,随着粒子直径的增加,粒子的速率、温度均呈现减小的趋势。

图4 粒子通量最高区域的粉末速率和粉末温度分布图Fig.4 Velocity and temperature distribution of powder at max particle flux

图5 大量粉末粒子的速率、温度与直径的关系图Fig.5 Diagram of a large amount of powder particles velocity, temperature and the diameter

图6 为DPV 系统测量的在火焰某截面处粒子流量、直径、温度和速率的剖面分布图。十字标记的位置是粒子流的中心线,也即火焰束流中心,在此处具有最大的粒子通量。从图6a 中可以看出,粉末粒子的流量以焰流中心对称分布,在该位置粉末主要集中在直径约15 mm 的区域;图6b显示,在束流中心主要聚集粒径在30~35 μm 的粉末粒子,粒径小于26 μm 的粒子集中于上下2 个区域,相反的,粒径大于35 μm 的粒子则主要分布在左右2 个区域;图6c 显示,火焰中心区域的粒子并不具有最高的温度,而是与火焰中的位置和粒子粒径均相关,如在火焰中心附近的小尺寸粒子具有最高的温度,而火焰边缘的大尺寸粒子具有最低的温度;从图6d 的速率分布图还可以看出,粒子速率与粒子粒径具有较高的相关性,越小粒径的粒子具有越高的速率。

图6 焰流中粉末粒子特征的剖面分布图Fig.6 Sectional distribution characteristics of powder particles in the flame

2.2 喷涂参数对粒子行为的影响

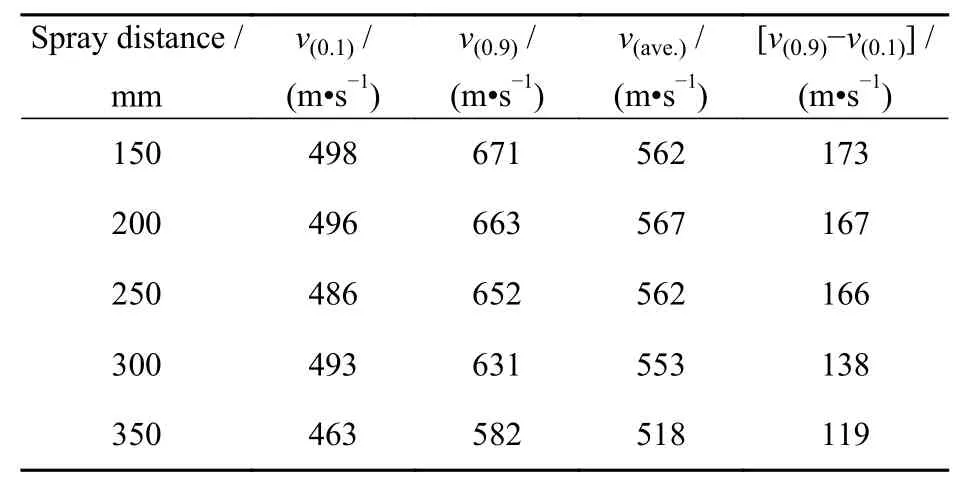

图7 、图8 分别为粒子速率与喷涂距离、气体流量的关系曲线,均包括大量粒子速率的分布统计数据和平均数据随喷涂参数的变化趋势,粒子速率的统计结果分别见表3、表4。

从图7a、表3 可以看出:在喷涂距离为150 mm时,10%的粒子具有低于498 m/s 的速率,10%的粒子具有高于671 m/s 的速率,即80%的粒子速率为498~671 m/s,分布宽度为173 m/s;当喷涂距离增加时,分布宽度呈减小趋势,这说明喷涂距离的适当增加有利于涂层组织的均匀性。图7b 中的粒子平均速率变化趋势显示,随着喷涂距离的增加,粒子平均速率先增加后减小,并且在喷涂距离为200 mm 左右达到最高值,约为566 m/s;喷涂距离为200~300 mm,粒子速率略微减小,但趋势较缓;喷涂距离大于300 mm 的喷涂距离条件下,粒子速率急剧降低。

从图8a、表4 可以看出,当气体流量增加时,粒子的速率增加,粒子速率分布变宽,但当气体流量为30%~39%时,粒子速率的分布宽度接近。图8b中的粒子平均速率变化趋势显示,随着气体流量的增加,粒子平均速率呈单调上升的趋势,这与文献[17]中的结果相一致,而当气体流量增加至35%以上时,粒子速率达到极限。

图7 粒子速率与喷涂距离的关系曲线Fig.7 Particle velocity at different spray distance

图8 粒子速率与气体流量的关系曲线Fig.8 Particle velocity at different gas flow rate

表3 不同喷涂距离下的粒子速率统计结果Table 3 Statistics of particle velocity at different spray distance

表4 不同气体流量下的粒子速率统计结果Table 4 Statistics of particle velocity at different gas flow rate

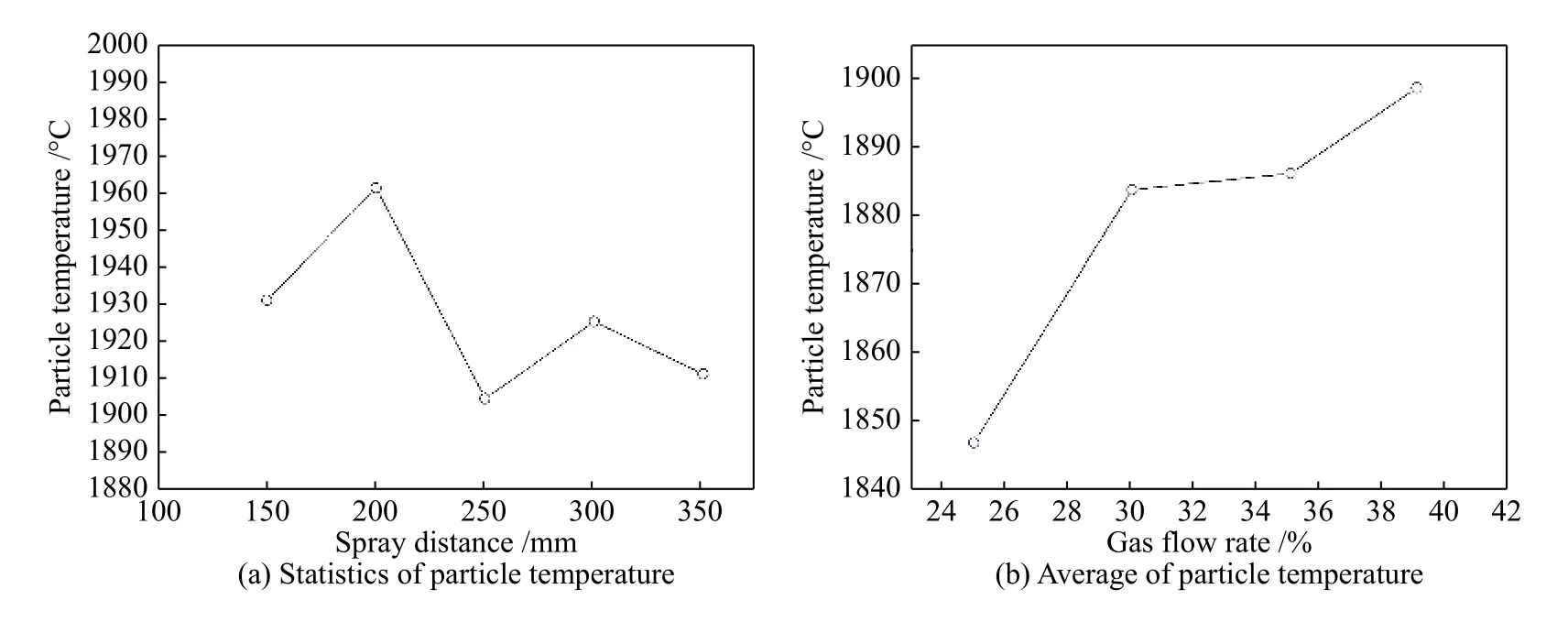

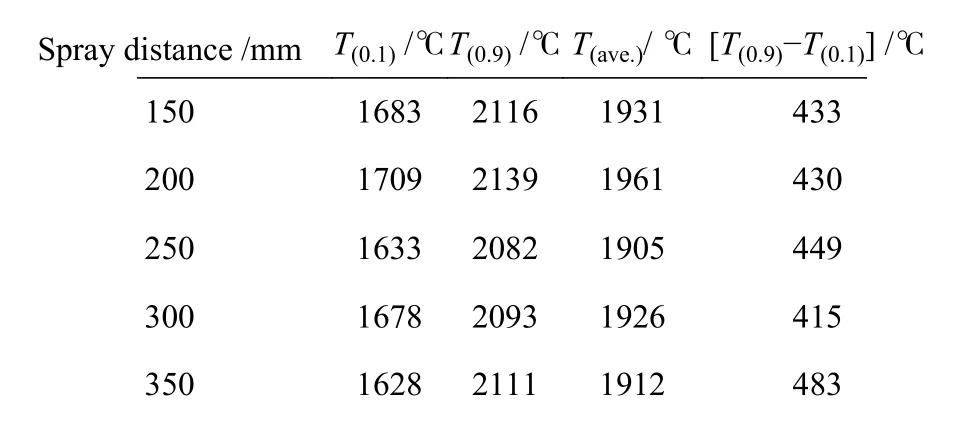

图9、图10 分别为粒子温度与喷涂距离、气体流量的关系曲线,均包括大量粒子温度的分布统计数据和平均数据随喷涂参数的变化趋势,粒子温度的统计结果分别见表5、表6。

从图9a、表5 可以看出:在喷涂距离为150~200 mm 时,粒子温度分布宽度为433 ℃;当喷涂距离增加时,粒子温度分布宽度小幅变化;但当喷涂距离为350 mm 时,粒子温度分布宽度明显变宽,达到480 ℃。图9b 中的粒子平均温度变化趋势显示,当喷涂距离从150 mm 增加至200 mm时,粒子平均温度从1930 ℃增加至最高值1960 ℃,当喷涂距离继续增加时,粒子温度稍有降低并相对稳定在1905~1925 ℃之间。

从图10a、表4 可以看出,当气体流量增加时,粒子的温度升高,粒子温度分布变宽,但当气体流量为25%~39%时,粒子温度的分布宽度均小于450 ℃。图10b 中的粒子平均温度变化趋势显示,当气体流量从25%增加至30%时,粒子平均温度从1845 ℃增至1885 ℃,当气体流量再增加时,粒子温度缓慢升高。

图9 粒子温度与喷涂距离的关系曲线Fig.9 Particle temperature at different spray distance

图10 粒子温度与气体流量的关系曲线Fig.10 Particle temperature at different gas flow rate

表5 不同喷涂距离下的粒子速率统计结果Table 5 Statistics of particle velocity at different spray distance

表6 不同气体流量下的粒子速率统计结果Table 6 Statistics of particle velocity at different gas flow rate

涂层性能是由喷涂工艺参数决定的。在一般情况下,较高的粒子速率和温度会获得孔隙率低、硬度高的涂层,但当粒子温度过高时,基体温度和涂层残余应力也相应增大,脱碳也逐渐严重。在实际涂层制备过程中,应选择适当的喷涂距离、气体流量,以获得较高的粒子速率和合适的粒子温度。

3 结论

1)粒子速率、粒子温度和粒子直径并不沿火焰中心线对称分布。

2)在喷涂过程中,直径较小的颗粒可以获得更高的速率。

3)当喷涂距离增加时,粒子的速率、温度均存在极大值;气体流量的增加导致粒子温度、速率提高;在确定喷涂参数时,应综合考虑喷涂距离和气体流量以获得较高的粒子速率和合适的粒子温度。