内含硬α 夹杂钛合金轮盘裂纹扩展研究

郭小军 , 徐友良 ,*, 李 坚 , 单晓明 , 刘建新 , 胡晓安

(1.湖南动力机械研究所 中国航空发动机集团公司,湖南 株洲 412002;2.南昌航空大学 飞行器工程学院,南昌 330033)

0 引言

由于密度小、比强度高等特点,钛合金被广泛应用于航空发动机。然而,在钛合金材料的实际冶炼过程中,容易产生硬质α 缺陷,从而容易在使用服役过程中形成疲劳裂纹萌生源[1-2]。材料冶金缺陷对结构疲劳破坏作用最早源于20 世纪80 年代美国发生的2 起空难,分别是René 95 粉末冶金夹杂导致涡轮盘低循环疲劳破裂引起的F/A-18战斗机坠毁以及Ti-6Al-4V 钛合金硬质α 夹杂导致风扇盘疲劳破坏引起的DC-10 客机苏城空难[3]。由于发动机轮盘被定义为航空发动机的断裂关键件,其结构完整性危及到整机飞行安全。为此,中国和美国的适航条例[4-5]都规定了“限寿件必须进行适当的损伤容限评估,以确定在零件的批准寿命期内,由于材料、制造和使用引起的缺陷导致潜在失效”的要求。目前,美国已经在现役发动机中广泛应用损伤容限设计思路。最为典型的案例是TF30 涡轴发动机[6],通过断裂力学理论和方法对压气机盘进行剩余寿命评价后,采用多种无损检测手段进行缺陷、裂纹检测,证实了无损检测可以精确得预测轮盘剩余寿命[7]。相关的研究成果则集成到Darwin 软件中[8]。

国外针对夹杂、孔洞等缺陷对钛合金风扇盘和高温合金涡轮盘材料损伤和破坏的影响机制展开了系统性、持续性的基础研究,主要涉及缺陷对疲劳寿命的影响规律,揭示了表面和内部缺陷起裂引起的竞争机制,考虑缺陷尺寸、不规则形态、位置的作用,并发展了针对有复杂不规则几何形状缺陷的等效处理方法。Clark 等[9]对Ti-6Al-4V钛合金进行疲劳行为研究,发展了硬质α 粒子显著地缩短了试样的疲劳寿命,而缺陷的几何形态、硬度和空间位置是重要影响因素。

目前,国内一般采用安全寿命设计法进行涡轮盘设计[10]。不过近年来有越来越多的学者从事航空发动机领域的裂纹扩展研究与损伤容限研究。文献[11-12]研究了钛合金冶金缺陷形成原因,并发展了缺陷抑制方法。侯乃先等[13]对含硬质α 缺陷钛合金风扇盘进行失效风险影响因素研究。中国航发湖南动力机械研究所、金属所通过人工方法植入含人工硬质α 夹杂的模拟轮盘和离心压气机,并在高速转子试验台上进行了裂纹扩展试验研究[14]。这些前期工作为损伤容限应用于航空发动机转子部件起到了重要作用,然而真实轮盘的裂纹扩展行为及其建模方法作为损伤容限设计方法的关键步骤仍然需要利用试验、数值模拟的方法深入研究。

本研究以含预置硬α 夹杂的钛合金轮盘为研究对象,通过试验与仿真的手段对含预置硬α 夹杂钛合金轮盘裂纹扩展特性进行研究。

1 预置硬α 夹杂钛合金轮盘

钛合金轮盘的结构如图1 所示[15]。轮盘材料牌号为TC4(特),其室温下力学性能见表1。裂纹扩展中期,其裂纹扩展速率满足Paris 疲劳裂纹扩展模型,da/dN=9.78×10-14(ΔK)3.281 (mm/次)。

图1 试验件尺寸图Fig.1 Dimension diagram of test sample

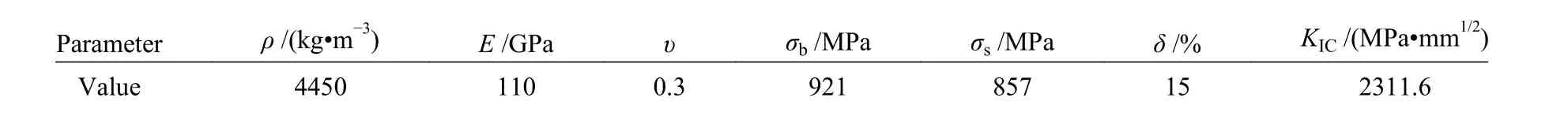

表1 TC4 钛合金常温力学性能参数[16]Table 1 Mechanical properties of TC4 titanium alloy at room temperature[16]

预置硬α 夹杂种子为N 元素含量为12%、尺寸为φ2.5 mm×2.5 mm 的圆柱体。预置硬α 夹杂种子植入钛合金棒材后,通过热等静压焊合切割面,并进行胎模锻、粗加工、机加工。经水浸超声波扫描显示该预置硬α 夹杂埋藏位置距离内孔边12 mm,距离上表面5.4 mm(图2)。试验在ZUST6D型立式高速旋转试验器上进行,试验温度为室温,上限转速为39 115 r/min。预置缺陷处的周向应力为577.7 MPa,其他方向应力较小,可近似为单轴应力状态。

2 断口分析

2.1 断口宏观特征

图2 硬α 夹杂水浸超声检测图Fig.2 Ultrasound detection map of hard alpha inclusion

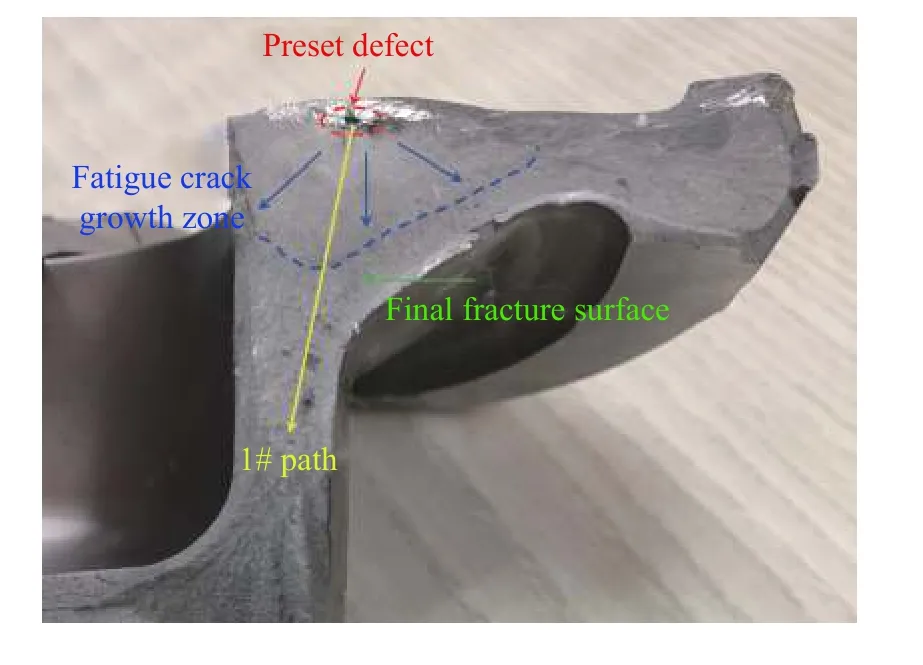

图3 断口照片Fig.3 Fracture photo

5229 次循环时,轮盘发生破裂。图3 为该轮盘断口照片。由图3 可知:1)整个疲劳断口呈1/4椭圆形,沿径向长约30 mm,沿轴向高约18.5 mm。2)疲劳扩展区表面光整,在断面上能够清楚的看到疲劳扩展区与瞬断区的界线。3)疲劳源距上表面2.8 mm,距内表面12.91 mm。疲劳源核心区沿径向长约3 mm,高约2 mm;疲劳源影响区沿径向长约6.4 mm,高约3.3 mm。在疲劳源中心位置,有一明显凹坑,凹坑壁较为光整,显示该区域材料比较脆。

2.2 断口裂纹扩展特性分析

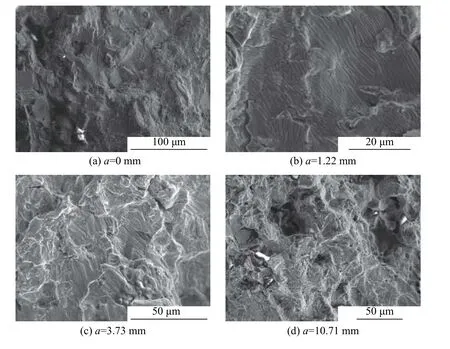

利用电子能谱仪和扫描电镜(SEM)对轮盘疲劳断口进行分析。能谱分析显示断口疲劳源核心区N 含量达12%(质量分数),可说明该处为预置硬α 夹杂。将缺陷中心至观察位置的距离定义裂纹长度a,缺陷中心至缺陷边缘的距离定义a0,缺陷中心至断口瞬断界线的距离为ac。对图3 中4 条路径进行SEM 分析,图4 为1#路径上代表性位置SEM 照片。从图4 可知:1)a=0 mm,为预置硬α 夹杂核心区,断面有棱角分明的起伏、大量粉末状颗粒;局部有较浅、较细的疲劳条带,其方向较乱。2)a=1.22 mm,断面干净,疲劳条带清晰,其方向较为一致。3)a=3.73 mm,疲劳条带变粗、变短,韧窝增多,有多次开裂,由于断面起伏较大不易准确识别疲劳条带宽度。4)a =10.71 mm 处,很难发现疲劳条带,韧窝多而明显。

将疲劳条带宽度做为相应位置处的裂纹扩展速率(da/dN)。图5 为1#路径不同位置的裂纹扩展速率(da/dN)曲线图。由图可知:1)裂纹扩展后期,由于裂纹扩展速率快、韧窝多,不易观察到疲劳条带,因此,图中仅有裂纹扩展前、中期的裂纹扩展速率断口数据;2)裂纹扩展中期,a 与da/dN 近似呈对数线性关系;3)裂纹扩展初期,受硬α 夹杂材料性质差、小裂纹、具有多个疲劳源等因素影响,裂纹扩展速率为0.7~1.1 μm/cycle,增长较慢,但裂纹扩展速率水平相对于钛合金材料高很多。

图4 1#路径SEM 观察结果Fig.4 SEM observation results of 1# Path

图5 1#路径a-da/dN 曲线Fig.5 a-da/dN curve of 1# path

裂纹扩展中期,因钛合金材料的裂纹扩展速率符合Paris 裂纹扩展模型、该预置缺陷盘的a 与da/dN 近似呈对数线性关系,提出通过线性拟合图5 中疲劳条带数据获得该缺陷盘等效的a-da/dN 关系式(式1),并用于预测裂纹扩展后期的裂纹扩展速率、计算指定区间的循环次数,及计算裂纹扩展中后期总循环次数。

经典Paris 公式表示为[17]:

其中,C0和n 为等效裂纹扩展参数,不同于材料的裂纹扩展参数。在任意裂纹增量( Δa =an-an-1)范围内,平均裂纹扩展速率为d an/dNn+dan-1/dNn-1,则裂纹扩展寿命( Np)可以通过数值求和得到:

式中,an、an-1及dan/dNn、dan-1/dNn-1为第n、n-1观察时的裂纹长度及疲劳条带宽度,代入式(3),可得到疲劳裂纹扩展寿命的积分形式:

3 裂纹扩展仿真分析研究

对于轮盘这一结构,应力复杂且裂纹扩展面形状变化大,不易用经典的断裂力学理论预测裂纹扩展寿命。三维裂纹扩展仿真分析则充分考虑了轮盘的结构特征,在选择合适的疲劳裂纹扩展模型后,能较好地预测轮盘的裂纹扩展特性[18-19]。本节在疲劳断口数据基础上,使用Franc3D 软件计算、验证和发展适合含硬α 夹杂钛合金轮盘的疲劳裂纹扩展仿真分析方法。

3.1 仿真方法验证

由于预置缺陷核心区形状很不规则,预置缺陷影响区大,存在多个疲劳源,预置缺陷材料性能未知,同时,预置缺陷只是用于预测钛合金轮盘扩展寿命的手段,不对预置缺陷核心区及其影响区进行裂纹扩展分析。试验前,缺陷核心区及其影响区的尺寸和形状可以通过三维超声扫描切片获得;试验后,则可以通过断口观察获得。针对预置硬α 夹杂钛合金轮盘,提出疲劳裂纹扩展仿真分析步骤:1)根据断口特征、裂纹扩展速率曲线(图5)及水浸超声检测结果,判断预置缺陷核心区及其影响区的位置及形状、大小;2)在该范围外划定假想初始裂纹扩展面;3)将初始裂纹扩展面的坐标输入Franc3D 软件中,建立自定义初始裂纹;4)裂纹扩展模型使用Paris 公式,裂纹扩展参数使用第一节中数据,进行裂纹扩展仿真;5)将仿真获得的裂纹扩展等寿命面曲线与断口瞬断面曲线进行比较;6)若任一条等寿命曲线与断口瞬断面曲线不重合(不重合部分超过20 个仿真循环次数),则调整初始裂纹面,重新计算;若有一条重合,则进入下一步;7)提取图6 中各条路径上的裂纹扩展仿真数据,并与裂纹扩展断口数据进行比较。

图6 最终断面前沿的应力强度因子Fig.6 Stress intensity factor in the front of the final fracture surface

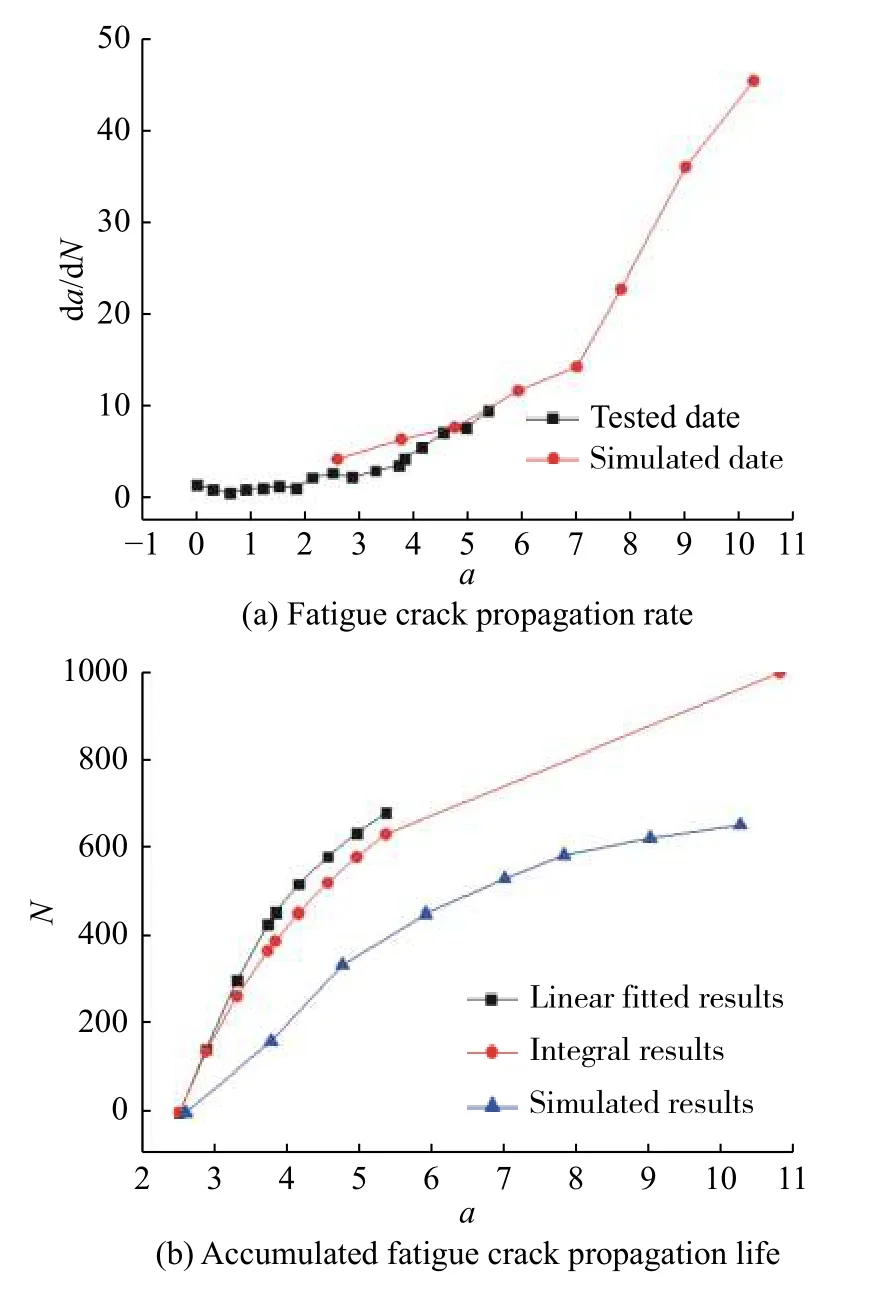

通过试算,假定的初始裂纹面经678 次疲劳循环后与最终断面吻合。图7 为1#路径裂纹扩展特性对比曲线。从图7 可知,在裂纹扩展中期,由仿真获得的1#路径裂纹扩展速率和试验接近并略高;由仿真获得的累计寿命略小于由试验循环次数。其他几条路径也显示了同样的特点。因而,本研究提出的仿真分析方法能较准确地预测含硬α 夹杂钛合金轮盘的裂纹扩展特性。

3.2 裂纹扩展失效判据讨论

对于经典裂纹,Franc3D 软件计算的应力强度因子与手册的理论解相近;同时,上文结果显示仿真分析能较准确地预测含硬α 夹杂钛合金轮盘的裂纹扩展特性。在此,认为Franc3D 软件计算预置硬α 夹杂的应力强度因子较准确。

图7 1#路径裂纹扩展特性曲线Fig.7 Crack propagation characteristic curve of 1# path

将断口瞬断面作为裂纹输入到Franc3D 软件,计算获得的应力强度因子如图7 所示。由图7可知:KI值较大,KⅡ和KⅢ的值非常小,可将裂纹看作纯I 型裂纹;瞬断时,仿真获得的应力强度因子KI达到了4000 MPa·mm1/2,远大于材料的断裂韧度KIC。因此,不宜直接将应力强度因子KI与断裂韧度KIC比较作为裂纹扩展失效判据。4 条观察路径上应力强度因子历程曲线也显示KI远大于材料的断裂韧度KIC。因此,需依据更多的断口数据,提出轮盘疲劳破裂判据。

4 结论

1)裂纹萌生于钛合金轮盘上的硬质α 夹杂,呈现为棱角分明的起伏、粉末状颗粒。在疲劳裂纹扩展区,疲劳条带清晰,且随着裂纹长度增加,疲劳条带变粗、变短,伴随着韧窝增多。

2)预置缺陷处裂纹扩展速率较钛合金材料快;裂纹扩展中期,裂纹扩展呈对数线性关系;拟合的裂纹扩展速率曲线能解决裂纹扩展后期疲劳条带不易识别、裂纹扩展总寿命计算等问题。

3)利用断口数据分析预置硬α 夹杂钛合金轮盘裂纹扩展特性仿真方法。结果表明,基于Paris公式的裂纹扩展模型能较好地预测轮盘裂纹扩展特性,轮盘破裂时裂纹前沿的应力强度因子远大于断裂韧性。

4)通过优化预置硬α 夹杂形状、尺寸及其埋藏位置,能获得与自然硬α 夹杂缺陷相似的裂纹扩展特性。通过三维超声无损扫查可以获知硬α 夹杂形状、尺寸,结合裂纹扩展特性,从而可以准确预测钛合金轮盘的裂纹扩展寿命。