羧酸类螯合剂对于加氢催化剂活性相结构调变作用的研究进展

刘子嫣,刘美,李宁,凌江华

(辽宁石油化工大学 化学化工与环境学部,辽宁 抚顺 113001)

随着世界不断发展,原油重质化、劣质化现象变得日益严峻,所以各炼油厂主要任务之一就是生产低硫、低氮油品。如何将油品进行高效转化,成为了加氢技术的研究关键。为了达到显著降低油品中杂原子含量的目的,催化剂的研发作为加氢工艺的关键技术之一备受关注,它的升级,对于我国炼油产业的持续发展具有重大的意义。研究人员注重的主要问题是提高加氢催化剂的活性和选择性。其中,催化剂的制备技术是基础,模型理论发展使得对催化剂微观结构(活性相)的可控制备成为可能。本文重点介绍国内外以活性相结构理论为依据,通过添加羧酸类螯合剂调整和改变催化剂活性和选择性的最新研究进展。

1 活性相机理

常用的加氢催化剂大多数为氧化态催化剂,以钼(钨)为主剂,钴(镍)为助剂,活性氧化铝作为载体,使用前需要对催化剂用硫化的方式进行处理,使其转化为具有活性的硫化态催化剂。研究者已经提出单分子层模型[1]、嵌入模型[2-3]、遥控模型[4]、辐缘-棱边模型[5]、Co-Mo-S相模型等多种与活性相微观结构相关的理论模型,用来解释加氢催化剂活性相的作用机制。其中,由Topsøe[6-7]提出的Co-Mo-S相模型是唯一的一个建立在原位观测基础之上的模型,而且是迄今为止应用领域最为普遍的一种模型,该模型对CoMo催化剂的活性相内部结构和助剂作用提出了比较充分的解释和说明。该模型认为在CoMo/Al2O3催化剂中,分散在Al2O3中的Co、热力学稳定的钴硫化物(Co9S8)和由非化学计量的双金属硫化物组成的Co-Mo-S纳米团簇3种不同的相结构共存,但只有Co-Mo-S结构与催化活性有密切联系。

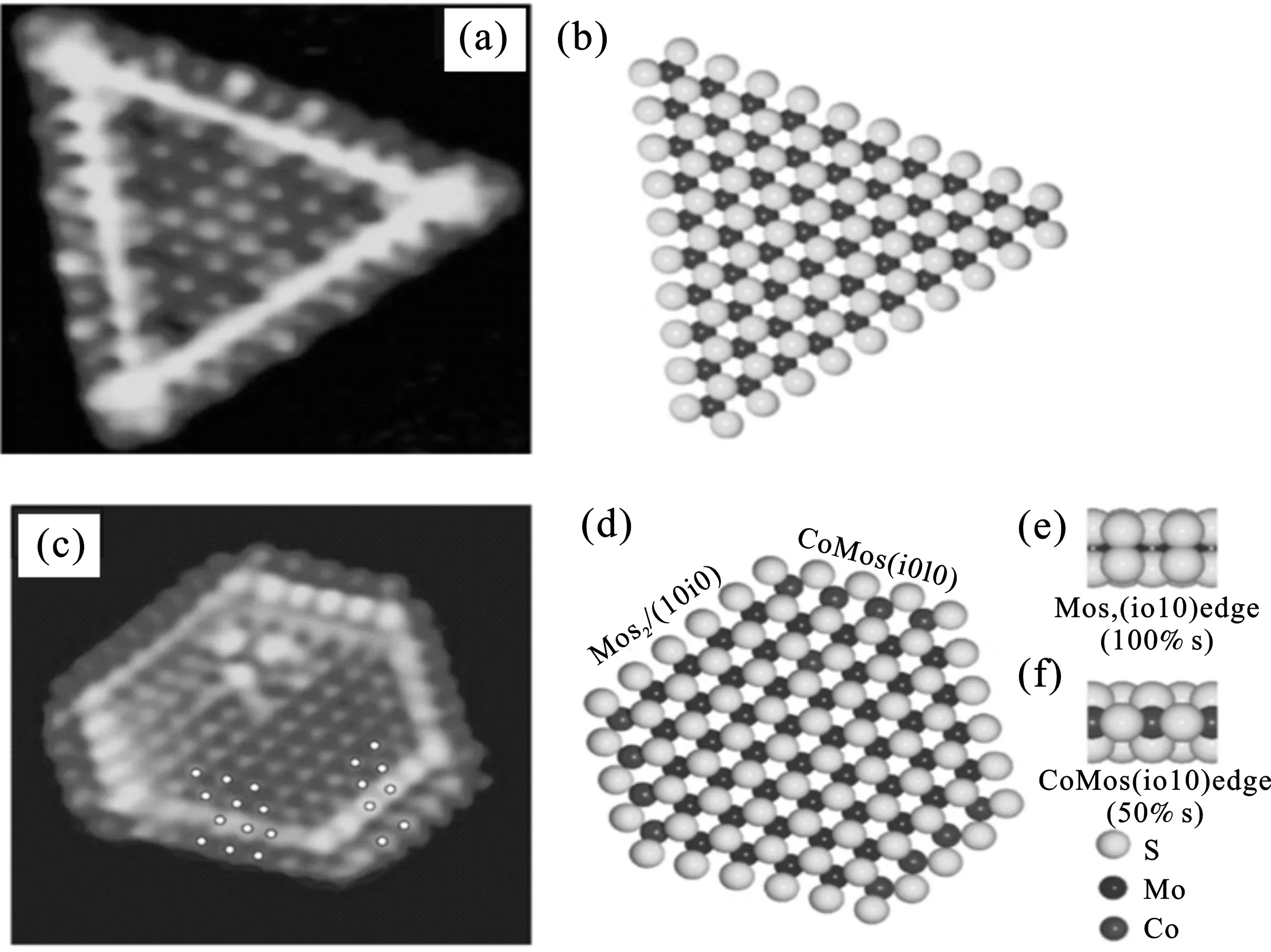

受到催化剂制备条件的现状、载体种类的多样性和金属担载量等因素的制约,Co-Mo-S相可分I型(单层)和II型(多层)两种结构。相比较Al2O3载体而言,II型Co-Mo-S相与载体间相互作用力更弱,对反应物分子有更强的吸附能力,因此具有更高的反应活性[8]。Topsøe与Lauritsen等[9-10]以金为基底,利用扫描隧道显微镜(STM)首次观测到了MoS2和Co-Mo-S相纳米簇结构,发现单独存在的MoS2表现为三角形结构[11](图1a,1b);引入Co助剂后,MoS2内部结构上并没有发生改变,Co原子取代Mo边缘原子引起晶簇的形貌转变为截角六边形(图1c,1d)。反应过程中在MoS2(100)硫边形成的硫空穴加快了含硫化合物的氢解反应,归属为氢解活性位(图1e)。Co原子占据MoS2(010)硫边(图1f),形成的Co-Mo-S活性位呈现出金属特性,比较容易与吸附反应物和邻位的巯基(—SH)相互作用,能加快加氢反应的进行,归属为加氢活性位,该活性位在反应过程中不需要产生硫空穴,是一个开放的活性位,也可以不受空间位阻影响,吸附4,6-二甲基二苯并噻吩等含硫大分子化合物[12-13]。根据上述机理,制备含有更多II型Co-Mo-S相的催化剂,并使Co原子选择性暴露在edge位的活性相结构,可以让加氢催化剂兼具更高的本征加氢活性及选择性。

图1 MoS2纳米簇(a和b)、Co-Mo-S纳米簇(c和d)的STM图和DFT模拟图[14]Fig.1 STM and DFT simulation of MoS2 nano-clusters (a and b) and Co-Mo-S nano-clusters (c and d)

2 螯合剂对催化剂活性的影响

基于Co-Mo-S活性相的理论基础,科研工作者们试图对常规催化剂进行改性同时采用新型的制备方法来调整和改变活性相的结构类型。研究思路主要包括氧化铝的改性和新型载体的制备;催化剂制备方法的优化;加入添加剂和螯合剂的活性组分负载新技术等。其中,螯合配体是具备两个或两个以上供体原子的有机分子,它们可以与金属阳离子相结合从而构成“螯合物”。螯合剂离子与活性组分金属之间可以形成螯合态离子,加快了金属组分的表面分散,并且同时能够减弱活性组分与载体之间的相互作用的影响,延迟Co(Ni)等助剂金属的硫化,从而提高活性相的堆垛并最终影响催化剂的活性与选择性。1986年,壳牌公司的一项专利首次描述了如何使用硝基三乙酸(NTA)等螯合剂来改善CoMo和NiMo催化剂的催化性能,制备得到的催化剂的HDN活性比传统制备方法高6倍[15]。随后,众多科研人员在催化剂的制备过程当中引入了羧酸类螯合剂,如采用柠檬酸(CA)、乙二醇、乙二胺四乙酸(EDTA)、1,2-环己二胺四乙酸(CyDTA)、乙二胺四乙酸(EN)等多种络合剂制备加氢处理催化剂[16-17],取得了良好的效果[18-19]。

2.1 柠檬酸(CA)

中国石油大学(北京)重质油国家重点实验室就CA对于催化作用的影响展开了研究。鲍晓军教授课题组以CA作为添加剂采用水热法制备了一种用于深度HDS的NiW/USY-Al2O3催化剂。其中WO3与柠檬酸形成了相互作用,保证了Ni-W-S活性相的适度分散和堆垛。Fan等[20]采用不同比率CA/Co制备Co-Moγ-Al2O3催化剂,提出CA的潜在再分散效应是促进更多II型CoMoS活性位点形成的主要原因,提高了HDS活性。法国卡昂大学催化与光谱分析实验室[21]首先证实了CA可以促进S-edge 的生长,抑制了M-edge的生长。并揭示了硫空位的形成更容易发生在M的边缘,然而在室温下,噻吩倾向于吸附在S-edge。在噻吩HDS反应过程中,S-edge比M-edge具有更高的本征活性。在接下来的研究中进一步考察了高压硫化作用对CA作为螯合剂制备的MoS2/Al2O3催化剂对于形成活性相的影响。证实了高压硫化使MoS2形貌向增大S-edge/M-edge比值方向变化,同时加强了MoS边缘的稳定度[22]。研究者解释了CA对于加氢催化剂活性的影响:(1)通过与氧化铝表面OH基团的竞争性相互作用,减少了与MoO3-Al2O3的相互作用,实现Mo氧化物的再分散;(2)变换四面体结构的MoO2或β-CoMoO4到八面体多钼酸盐和促进高分散性MoO3的形成;(3)去除聚氧二甲酸类物种[23]。

2.2 乙二胺(EN)

Blanchard等[24]深入研究了EN对氧化铝负载Mo和CoMo的影响,结果表明乙二胺只有在CoMo催化剂使用时更活跃,而即使在高Mo负载下对于Mo/Al2O3催化剂活性也产生影响。乙二胺分子可以抑制钴钼酸钴和Co3O4的形成,以增强钴的分散。Ge[25]从实验和理论两方面研究了添加EN的CoMo催化剂的HDS活性的影响。主要结果如下:(1)添加适当的EN (Co∶EN =1)后,CoMo催化剂的硫化度提高,噻吩HDS活性提高;(2)EN配Co2+可延缓钴的硫化,使钼的硫化作用先于钴。因此,二硫化钼板的边缘作为助促进剂的锚定位点,而EN配体的加入避免了聚结CoAl2O4尖晶石的形成,也有利于钴的硫化。以上研究表明,由于EN的和Co形成了螯合物,使钼优先硫化,只有Co和Mo两种元素同时存在时才能通过调变活性相微观结构提高催化性能。

2.3 硝基三乙酸(NTA)

NTA对于催化剂活性的提高作用,多数研究者认为主要体现在对于MoS2平板结构和堆垛数量的影响上。上世纪末期,J A R van Veen[26]课题组证实了,NTA螯合技术比共浸渍或顺序浸渍制备NiMo/Al2O3催化剂具有更高的DBT加氢脱硫反应活性。Hensen[27]和Okamoto[28]课题组发现,添加NTA使得的MoS2平板的长度和堆叠量都有所增加。研究认为,Al基催化剂活性的增加可以用Mo—O—Al键减弱和I型MoS2活性相的减少来解释,只有螯合剂和碳载体存在的条件下才可以形成高纯度的II型活性相。然而,Lélias[29]取得的结论和上述课题组略有不同,该课题组认为NTA对二硫化钼板坯的尺寸和堆积没有影响,而是通过增加活性位点的数量增加催化剂活性。NTA对于催化剂活性的提高作用科研工作者达成了一致,但是对于MoS2平板结构和活性位点的影响却有不同说法,需要进一步研究证实。

2.4 乙二胺四乙酸(EDTA)

EDTA的加入对催化剂的活性相的形成同样具有重要作用。Gonzalez Cortes等[30]研究表明,EDTA的加入会导致CoMo/Al2O3催化剂中MoS2板的平均长度的增加。Al-Dalama等[31]研究了EDTA对干燥(未煅烧)和煅烧状态下SiO2-Al2O3负载的Ni、Mo和NiMo催化剂还原性和金属载体相互作用的影响。在浸渍液中添加EDTA的催化剂,其MoS2平板数量明显增加。EDTA的加入可延迟Ni的还原,使未焙烧状态下的还原温度明显上升。载体与活性相前体(Mo和Ni的氧化相)之间的相互作用较弱,尤其是在焙烧后进行硫化时,螯合剂制备的催化剂的HDS活性增强中发挥了突出作用。Badoga[32]对介孔SBA-15负载型催化剂中添加EDTA螯合剂的行为进行了详细的研究。发现螯合剂的存在延缓了Ni2+的硫化反应,是有机螯合剂存在下催化剂HDS和HDN活性提升的主要因素。只有当EDTA-Ni螯合物分解并释放出来的镍原子移动到MoS2的反应边缘,形成分散的硫化II型活性相时,镍才开始硫化。这些研究证实了EDTA对于加氢催化剂活性的提高具有明显效果。

2.5 多种螯合剂对比研究

不同种类螯合剂的加入,对于加氢催化剂的活性和选择性都起到了不同程度的提高作用。然而,需要对不同添加剂的效果进行对比,从中选择最优的螯合剂,以寻找最优催化剂参数。加拿大萨斯喀彻温大学化学工程系催化与化学反应工程实验室Dalai A K等[33]采用草酸、柠檬酸、次氮基三乙酸与钴、钼配位形成的双金属配合物,制备了Co-Mo/Al2O3催化剂。研究中得出结论在氧化铝吸附过程中,复合物的结构保持不变。然而,催化剂的化学成分、Co-Mo-S相的形貌和噻吩氢解活性与硫化前的预处理温度有关。氮是配体分解的产物,对催化活性有明显的抑制作用。为了获得最大的噻吩氢解活性,需要在400 ℃马弗炉进行预处理。在此温度下,大部分氮被除去,但没有观察到Co和Mo化合物的形成,它们在硫化过程中转化为低活性化合物。与NTA和EDTA相比,CyDTA有着更强的螯合能力,在制备CoMo/Al2O3催化剂过程中加入CyDTA使其具有等高的噻吩HDS能力[34]。NTA和EDTA可以与Co和Mo形成螯合物,而CyDTA只能与Co这样的小阳离子螯合。在制备的NiW/SiO2催化剂的HDS研究中也得到了类似的结果[35]。柳来栓等[36]指出螯合剂柠檬酸(CA)、草酸(OA)和乙二胺四乙酸(EDTA)对成型催化剂粗苯加氢脱硫活性的影响。草酸作为一种强有机酸,不仅在催化剂制取流程中起到螯合剂的主导作用,同时也同氧化铝载体产生溶胶现象,增强了Mo和载体之间的相互作用。EDTA螯合铝离子的能力比钼离子更强,从而进一步提高了Mo在载体上的分散。CA消耗了四面配体MoO3,形成的Mo-CA螯合物分散性更高。添加CA 可提升催化剂的还原性,显著减少 Mo6+的还原温度。

此外,浸渍液的pH对于水离子螯合物的形成和载体表面形态、金属-载体之间的相互作用也起着重要作用,可以通过调节浸渍pH,调节表界面的相互作用,进而优化活性相的形成。J A de los Reyes研究表明,浸渍液pH可以用来控制Ni前驱体的性质并对NiWS的分散产生显著影响,加速优化NiWS活性物种的形成[37]。适当的pH可以通过增加活性相(NiWS种类)和调变WS2单板或双板结构,提高催化剂的HDS活性[38]。

3 结论

(1)在设计和制备催化剂的过程中,螯合剂的引入可以提高金属分散度、调节金属-载体之间的相互作用力、使活性相适度堆垛、增加活性位点数量,而且可以通过调节浸渍液pH的方法进行活性相的优化,使催化剂具有更高的本征加氢活性和选择性。

(2)螯合剂的引入以及浸渍液pH的调节,能够有效促进并优化活性相的形成,提高催化剂的本征反应性能。

(3)加氢处理通常被认为是一个成熟的课题,然而,由于这类进程的重要性,在许多领域仍可望取得进展。需要进一步开展研究,解决非常严格的环境限制。