2-巯基-4-(4-吡啶基)噻唑的合成及其与头孢母环对接工艺优化

曹辉,薛峰,董乾乾,居沈贵

(南京工业大学 化工学院,江苏 南京 211816)

头孢洛林酯,由武田制药(日本)与Forest Laboratories开发[1-2]。作为第四代头孢菌素类抗生素头孢唑兰的衍生物,其对对甲氧西林敏感的金葡菌和MRSA肺炎都有较好的疗效,也在应对诸如菌血症和心内膜炎等侵袭性感染的临床治疗中,具有较高的杀菌效果[3]。

本文采用4-羟基吡啶为原料进行了2-巯基-4-(4-吡啶基)噻唑的合成研究,从杂环环合角度出发[4-8],设计了步骤简化、反应时长缩短、产品收率提高的合成路线,并完成其与头孢母环3-羟基头孢的对接[9-10]。并对合成工艺进行了优化,优化了反应条件,确定了最优工艺,使总收率从22%上升到37.47%[11]。

1 实验部分

1.1 原料与仪器

4-乙酰吡啶、3-羟基头孢、甲基磺酸钠、浓氨水、二硫化碳、乙醚、液溴、氢溴酸、冰醋酸、甲醇、异丙醇、异丙醚、无水硫酸镁、氯化铵、三乙胺、氯化钠、碳酸钾、氢氧化钠、二氯甲烷、盐酸、浓硫酸均为分析纯。

SGW X-4B显微熔点仪;ZF-1型三用紫外分析仪;JJ-1电动磁力搅拌器;HDM-500调温恒温电热套;BHX-9101-2SA电热恒温鼓风干燥箱;SHB-III循环水式多用真空泵;DFY-5L/40低温恒温反应浴;RE-52AA旋转蒸发仪;Bruker DRX500.(500 MHz)核磁共振光谱仪;Bruker DRX300.(300 MHz)核磁共振光谱仪;Q-TOF B.05.01质谱仪。

1.2 2-巯基-4-(4-吡啶基)噻唑的合成

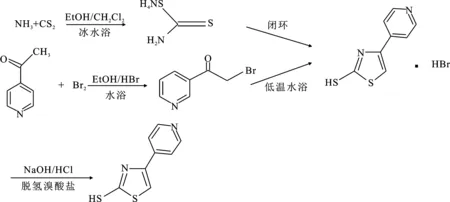

合成路线见图1。

图1 2-巯基-4-(4-吡啶基)噻唑合成路线Fig.1 The synthetic route of 4-(4-pyridinyl)thiazole-2-thiol

1.2.1 二硫代氨基甲酸铵的合成 准备1 000 mL的三口烧瓶,将200 mL无水乙醇、200 mL二氯甲烷和128 mL二硫化碳加入到其中,搅拌下冰水浴,保持0~5 ℃。在另一个烧瓶中加入200 g片碱,缓慢滴加500 mL氨水,并用磁力搅拌搅动溶液。控制反应速度,使得滴加氨水速度和吸收速度相持平,通入约1/3气体时,出现浅黄色浑浊。最后稍微加热片碱的氨水溶液,使得氨气得到最大限度的放出。通气结束,封口,置于冰箱中冷藏过夜。次日,取出快速抽滤,得到浅黄色固体,用50 mL正己烷漂洗滤饼。于40 ℃真空干燥,得到浅黄色结晶体,收率89.2%。m.p. 75~77 ℃;MS (m/z,CH6N2S2):110.12,exp:110.12。

1.2.2 4-溴乙酰吡啶氢溴酸盐的合成 准备500 mL的三口烧瓶,在70 ℃水浴条件下,在33%HBr的乙酸(220 mL)溶液中,加入4-乙酰基-吡啶(25 g)溶液。然后将溴(33.38 g,0.208 mol)在45%HBr水溶液(30 mL)中滴加到反应混合物中,滴加过程中溶液始终能回到最初的油黄色,滴加完毕,保温2 h。待冷却至室温后过滤,用30 mL正己烷淋洗滤饼,最后干燥得白色固体,产率77.8%。m.p. 193.5~195 ℃;MS (m/z,C7H6NOBr):280.85,exp:280.85。

1.2.3 2-巯基-4-(4-吡啶基)噻唑氢溴酸盐的合成 准备250 mL的三口烧瓶(带电动搅拌器),使用低温反应浴,首先加入25 g之前制得的4-溴乙酰吡啶氢溴酸盐,其次加入乙醇75 mL、乙腈75 mL,待温度降至0~5 ℃时,将新制得的二硫代氨基甲酸铵取10.6 g分多次缓慢加入烧瓶中,期间保持温度恒定不变,待全部加入后保温搅拌12 h,体系变为橘黄色悬浊液时,停止搅拌,抽滤,用15 mL异丙醇、15 mL异丙醚依次淋洗滤饼,之后使用200 mL甲醇分2次打浆洗涤滤饼层,最后,干燥得黄色晶体粉末,收率55.1%。m.p. 262.5~263.8 ℃;MS (m/z,C8H6N2S2·HBr):275.19,exp:275.19。

1.2.4 2-巯基-4-(4-吡啶基)噻唑的制备 准备250 mL的三口烧瓶,架于低温反应浴内,首先放入9.6 mL的上步产物2-巯基-4-(4-吡啶基)噻唑氢溴酸盐,然后加入80 mL的去离子水作为溶剂,待全部溶解并降温至0~5 ℃后,滴加新制得的25%浓度的NaOH溶液11.8 mL,滴定完后搅拌0.5 h,之后抽滤,并水洗滤饼取得全部深红色滤液;将滤液转移回四口烧瓶内,使用新制得的10%浓度的稀盐酸将溶液pH调制6.8,其间析出大量沉淀,滴定完毕搅拌1 h,之后抽滤,用10 mL去离子水水洗滤饼,再用68 mL甲醇打浆洗涤滤饼2 h,最后,抽滤干燥,得红色粉末,收率97.1%。m.p. 232.8~234.1 ℃;1H NMR (400 MHz,DMSO),δ:13.86(s,1H),8.65(dd,J= 4.6,1.6 Hz,2H),7.87~7.64(m,3H);MS(m/z,C8H6N2S2):194.28,exp:194.28。

1.3 2-巯基-4-(4-吡啶基)噻唑与3-羟基头孢对接

合成路线见图2。

图2 2-巯基-4-(4-吡啶基)噻唑与3-羟基头孢对接工艺Fig.2 Docking process of 4-(4-pyridinyl)thiazole-2-thiol with 3-hydroxy cephalosporin

1.3.1 7β-苯乙酰氨基-3-甲磺酰氧基-3-头孢烯-4-羧酸二苯甲基酯的合成 准备500 mL的三口烧瓶,加入20 g 3-羟基头孢,以80 mLN,N-二甲基甲酰胺为溶剂,搅拌至全部溶解,于低温反应浴内降温至-10 ℃。称取11.4 g甲基磺酸酐,缓慢均匀分多次加入,搅拌20 min,之后加入8.88 g碳酸钠以起缚酸作用,待全部加完,体系稳定后,保温反应3 h。反应完后加水200 mL,均匀搅拌30 min,抽滤,水洗滤饼3次,用正己烷打浆洗涤1次,干燥得白色粉末状固体,收率77%。m.p. 212~214 ℃;1H NMR (300 MHz,CDCl3),δ:2.78(s,3H),3.48~3.76(m,4H),5.02(d,1H),5.90(d,1H),6.06(d,1H),6.92(s,1H),7.26~7.40(m,15H);MS (m/z,C29H26N2O7S2):577.57,exp:577.57。

1.3.2 7β-苯乙酰氨基-3-(4-吡啶基-2-噻唑巯基)-3-头孢烯-4-羧酸二苯甲基酯的合成

1.3.2.1 一锅法 将6 g(30.9 mmol)2-巯基-4-(4-吡啶基)噻唑和40 mL的N,N-二甲基甲酰胺加入100 mL三口烧瓶,搅拌溶解,常温滴加6 g(33 mmol)甲醇钠的30%甲醇溶液,滴完搅拌0.5 h;降温至0 ℃,继续搅拌0.5 h,分批加入14 g(23 mmol)7β-苯乙酰氨基-3-甲磺酰氧基-3-头孢烯-4-羧酸二苯甲基酯,控制温度,加完搅拌3 h,倒入300 mL盐水,利用300 mL乙酸乙酯进行萃取,油相继续用盐水(50 mL)洗涤大约3次,无水硫酸钠搅拌干燥0.5 h,抽滤,浓缩至干,粗品利用200 mL的二氯甲烷和乙醚溶液(1∶1)进行重结晶,得到白色晶体14.35 g,收率80.2%。1H NMR (300 MHz,CDCl3),δ:3.41~3.73(m,4H),5.02(d,1H),5.85(dd,1H),6.47(d,1H),6.95(s,1H),7.24~7.42(m,15H),7.71(s,1H),7,77(s,2H),8.67(dd,2H);MS (m/z,C36H28N4O4S3):676,exp:676。

1.3.2.2 分步法 第一步,4-(4-吡啶基)-1,3-噻唑-2-硫醇钠的制备。准备250 mL的三口烧瓶,加入25 g(0.128 mol)2-巯基-4-(4-吡啶基)噻唑,以75 mL乙腈、75 mL无水乙醇的混合溶液为溶剂,通氮气,低温反应浴降温至0~5 ℃,搅拌溶解10 min,分多批次加入9.6 g(0.14 mol)乙醇钠,控温0 ℃左右,反应1.5 h。反应完毕,加入20 g食盐,搅拌5 min,过滤,滤液再加入20 g食盐,搅拌5 min,抽滤。将两次所得的产物干燥,得27.6 g黄色粉末,产率98.8%。1H NMR (300 MHz,DMSO)δ:7.35(s,1H),7.72(d,2H),8.48(d,2H);MS (m/z,C8H5N2S2Na):216.3,exp:216.3。

第二步,7β-苯乙酰氨基-3-(4-吡啶基-2-噻唑巯基)-3-头孢烯-4-羧酸二苯甲基酯的合成。准备250 mL 的三口烧瓶,在其中加入11.6 g(0.02 mol)7β-苯乙酰氨基-3-甲磺酰氧基-3-头孢烯-4-羧酸二苯甲基酯,用30 mLN,N-二甲基甲酰胺溶解,降温至0 ℃,充分搅拌。10 min后称取3.5 g 4-(4-吡啶基)-1,3-噻唑-2-硫醇钠分批次加入体系内,保证体系稳定,加料完毕,保温反应2 h。加入120 mL食盐水并终止反应,用100 mL乙酸乙酯进行萃取,油相继续用盐水(80 mL)洗涤,之后用无水硫酸钠搅拌干燥0.5 h,抽滤,浓缩至干,粗品用200 mL的二氯甲烷和乙醚溶液(1∶1)进行重结晶,得到白色晶体13.63 g,收率92.1%。1H NMR (300 MHz,CDCl3),δ:3.41~3.73(m,4H),5.02(d,1H),5.85(dd,1H),6.47(d,1H),6.95(s,1H),7.24~7.42(m,15H),7.71(s,1H),7,77(s,2H),8.67(dd,2H);MS (m/z,C36H28N4O4S3):676,exp:676。

2 结果与讨论

2.1 二硫代氨基甲酸铵的合成中的洗气装置

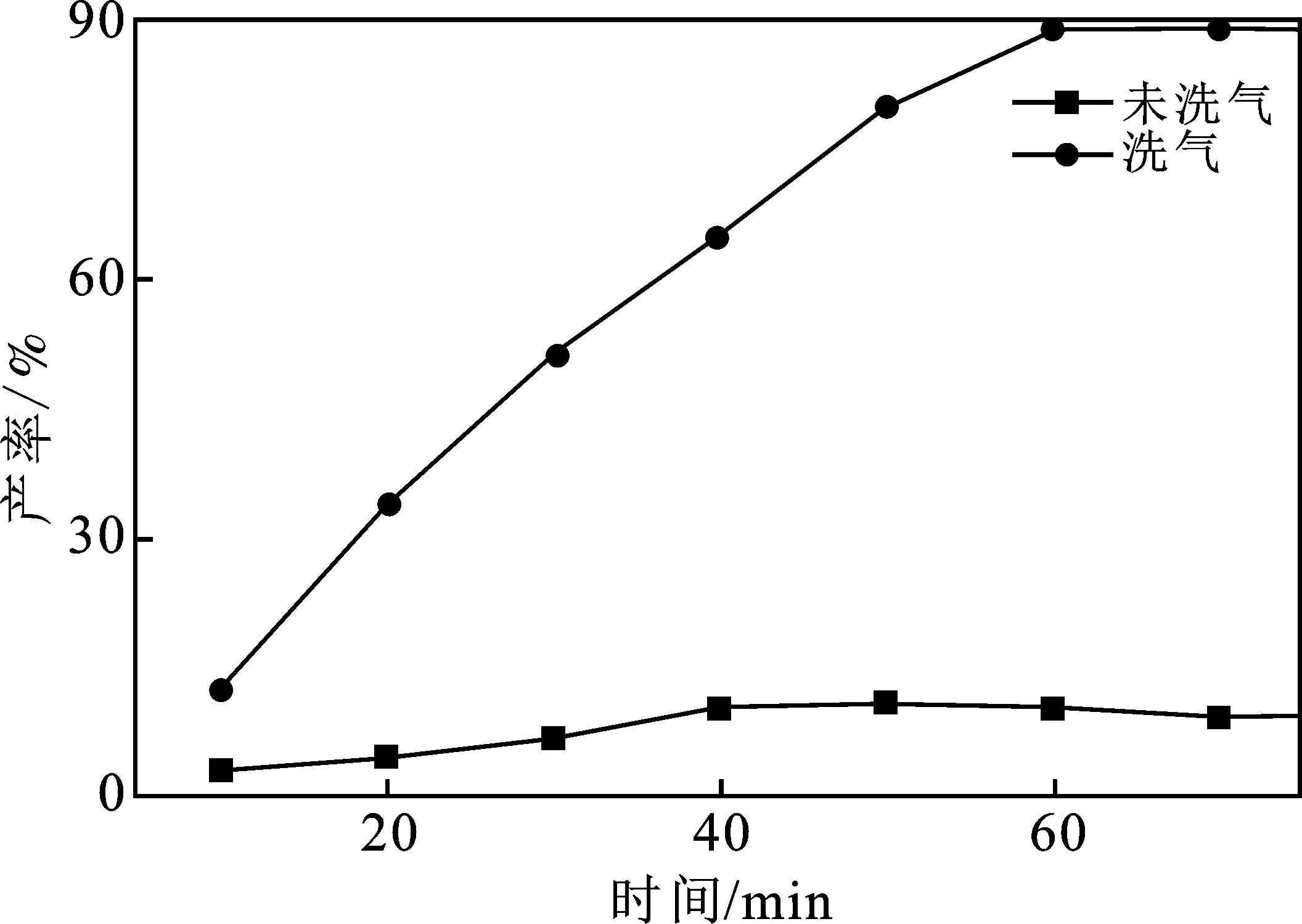

使用NaOH和氨水构成的氨气发生装置不可忽视氨气气流中携带的大量水蒸气,而本步反应产物极易溶于水,若水蒸气被带入反应釜内,会极大降低产率。考察了洗气装置对收率的影响,结果见图3。

图3 洗气装置对收率的影响Fig.3 Effect of gas washing device on yield

由图3对比说明,湿空气对于反应的影响极大。氨气流带湿空气进去反应体系内,水蒸气一方面溶解原料,使得反应原料减少,反应速率降低;另一方面水蒸气降解产物,降低产物收率,因此,在氨气发生装置和反应体系之间应该安装以片碱、石灰石为原料的洗气装置。

2.2 2-巯基-4-(4-吡啶基)噻唑氢溴酸盐的合成条件优化

2-巯基-4-(4-吡啶基)噻唑氢溴酸盐是2-巯基-4-(4-吡啶基)噻唑的前驱体,依靠第一步产物二硫代氨基甲酸铵与第二步产物4-溴乙酰吡啶氢溴酸盐环合生成,是整个反应中极为重要的化合物,而且其收率不高,需要进一步优化工艺条件,故对该步反应的投料比、溶剂选择、温度、反应时长进行综合考察。

2.2.1 反应物投料比对于反应产率的影响 以4-溴乙酰吡啶氢溴酸盐∶二硫代氨基甲酸铵设定为n1∶n2,考察了反应物料比对收率的影响,结果见图4。

图4 反应物投料比对于反应产率的影响Fig.4 Effect of reactant ratio on reaction yield

反应物的投料比对于反应的收率存在影响,按照反应配平的原则,反应物1与反应物2的摩尔比应该为1∶1,但实际操作中并非如此。由图4可知,当n1∶n2在1∶1~1∶1.1之间时,产率呈上升趋势,之后产率下降。原因是二硫代氨基甲酸铵受热受潮易分解,因此稍微增加该反应物的投入量,可以保证价格更高的反应物4-溴乙酰吡啶氢溴酸盐能够全部参与反应。

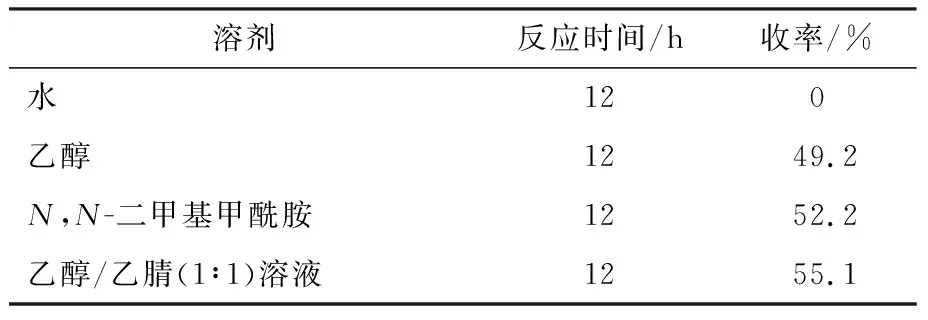

2.2.2 溶剂选择对于反应产率的影响 分别以水、乙醇、N,N二甲基甲酰胺、乙醇/乙腈混合溶液为溶剂,考察了反应溶剂的选择对收率的影响,结果见表1。

表1 溶剂对收率的影响Table 1 Effect of solvent on yield

由表1可知,若用水作为溶剂,则反应不会进行,也可以理解为水的存在会阻碍反应的进行,因此,在整个反应过程中,应该通氮气。而乙醇/乙腈的1∶1混合溶液由于不同分子结构间存在差异,增大了与反应物的接触面积,提供了更大的反应平台,比单一的乙醇或者N,N-二甲基甲酰胺溶剂得到更高的收率,因此,本步骤溶剂选择采用乙醇/乙腈混合溶剂。

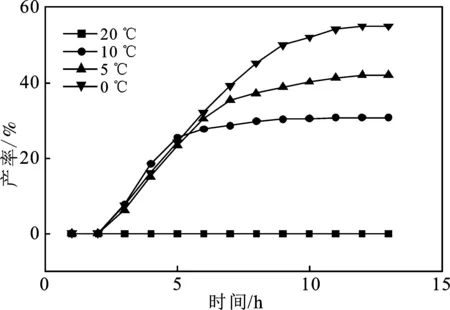

2.2.3 温度对于反应产率的影响 保持溶剂为乙醇/乙腈(1∶1)混合溶剂,反应物投料比(1∶1.1)不变,改变反应温度,考察了其对收率的影响,结果见图5。

图5 温度对于反应产率的影响Fig.5 Effect of temperature on reaction yield

由图5可知,当温度高于20 ℃,反应不进行。随着温度降低,产率逐渐提高,到0 ℃左右时,产率为55.1%。值得注意的是,随着温度的降低,反应的速率也在逐渐下降,在折中效率和产率的情况下,决定把反应温度定为0 ℃。

2.3 pH对2-巯基-4-(4-吡啶基)噻唑析出产率的影响

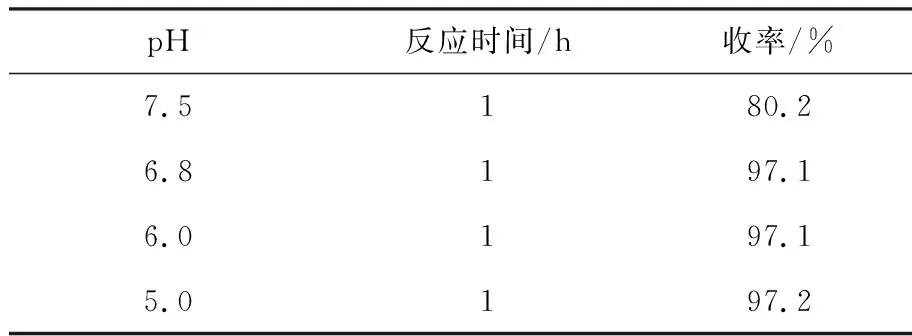

将2-巯基-4-(4-吡啶基)噻唑从抽滤2次的碱性滤液中析出的方法是利用它的溶解度随溶液碱性减弱而锐减,用10%的盐酸调节pH,产品粗品就会明显析出,通过一系列实验确定了最佳析出pH,见表2。

表2 pH值对收率的影响Table 2 Effect of pH on the yield

由表2可知,当pH接近6.8时,产率趋于最大值97.1%,当继续滴加盐酸将pH调至更低时,产率几乎不变,处于经济考虑,将析出pH选定为6.8。

2.4 合成路线的选择对7β-苯乙酰氨基-3-(4-吡啶基-2-噻唑巯基)-3-头孢烯-4-羧酸二苯甲基酯产率的影响

共有两条合成路线:一锅法以及两步法,区别就在于对于反应中间体4-(4-吡啶基)-1,3-噻唑-2-硫醇钠的制备是否分步进行。从反应收率上来看,如果采用一锅法进行生产,收率为80.2%,如果改用分步法进行生产,两步的收率分别为98.8%以及92.1%,总收率为91%,要明显优于一锅法;而从经济角度上看,分步法尽管耗时可能略长,但由于其对于原料的利用率高,更容易控制配比,且条件可控性高,减少了操作难度,因此,采用分步法。

3 结论

(1)在二硫代氨基甲酸铵的合成工艺中,通过加入以片碱、石灰石为原料的洗气装置将产率从23%提升到89.2%。

(2)改进了2-巯基-4-(4-吡啶基)噻唑氢溴酸盐的合成工艺,确定了最佳投料比为n1∶n2=1∶1.1,溶剂采用乙腈和乙醇的1∶1混合溶液,反应温度为0 ℃,反应时间低于文献报道的的18 h,为12 h。

(3)确定了使2-巯基-4-(4-吡啶基)噻唑从反应体系中析出的最佳pH为6.8,且采用10%的盐酸最适宜。

(4)采用分步法生产7β-苯乙酰氨基-3-(4-吡啶基-2-噻唑巯基)-3-头孢烯-4-羧酸二苯甲基酯由于其反应可控性高,缩短反应置于碱性环境的时间,降低了碱性环境对于产率的干扰,将产率提高近10个百分点。