某型机舱门作动筒典型故障分析及改进

王勇彬 贺韡/空装西安局某军事代表室

1 舱门作动筒操纵形式

某型机舱门作动筒主要用于控制弹舱门的收放,有正常打开关闭、应急打开两种工作形式。

正常打开关闭时,舱门作动筒依靠液压系统的动力推动作动筒内的钢球锁机构打开或关闭舱门。当液压系统失效时进行应急打开操作,在电磁铁通电后通过拉杆作用将钢球锁机构打开,在负载作用下使作动筒完全伸出,确保在特定工况下完成舱门的打开任务。

舱门作动筒内部采用的钢球锁机构为一种常见的液压锁结构。通过衬筒顶起钢球进入涨圈内部,将钢球保持在锁定位置,实现作动筒上锁;开锁时,在外力作用下推动衬筒运动,使钢球从涨圈内脱离,活塞在负载的带动下实现开锁动作。舱门作动筒结构形式见图1。

2 舱门作动筒故障模式

通过外场统计,舱门作动筒故障模式主要为端盖密封失效、拉杆断裂以及钢球锁功能失效。几起故障影响了执行系统功能的实现,具体故障模式如下。

2.1 端盖密封失效

外场使用过程中作动筒出现渗漏油故障较多,主要集中在一侧端盖部位,如图2 所示,I 区为主要渗漏部位。舱门收放过程中出现渗漏会造成系统油液损失,严重时会出现系统低油位告警故障。

2.2 拉杆断裂

飞行前进行地面检查时发现,正常打开舱门后,舱门作动筒应急机构的连杆端头断裂,导致应急机构无法正常工作。断裂部位为应急机构拉杆螺纹根部,如图3 所示。

2.3 钢球锁机构失效

飞行过程中,在无任何操纵的情况下舱门突然打开,此时机上电源信号正常。地面功能检查时故障复现,作动筒分解检查发现内部衬筒碎裂,无法保证钢球锁机构处于上锁状态,致使附件功能失效,衬筒断裂后将作动筒筒壁划伤,钢球被挤压损坏。

3 故障原因及后续改进措施

3.1 端盖密封失效机理及改进

1)失效机理分析

密封圈的拉伸率与压缩率是保证液压附件密封性的重要因素。对漏油部位受力情况进行分析,当作动筒供压时,图2中I 区密封圈受到液压力,同时密封圈受到筒体内壁的压力、胶圈槽外径的压力和胶圈槽斜面的作用力,以上四个力导致密封圈受压变形。密封圈受力情况见图4。

对密封圈规格与槽口尺寸进行校核。所用的密封圈内径为Φ86mm,截面直径为Φ3mm,根据HB/Z4-1987,利用公式H=k×d(密封形式为固定密封,k 的选取范围为0.8 ~0.85),得出H 值的范围为2.4 ~2.55mm,密封圈压合量为0.45 ~0.6mm,而密封槽处的实际零件尺寸H=(920+0.087-870-0.1)÷2=2.5 ~2.5935mm,密封圈压合量为0.4065 ~0.5mm,压合量下限低于标准要求;拉伸率α 经计算为1.011,也小于标准要求。

图1 舱门作动筒结构形式示图

图2 端盖漏油部位

图3 拉杆断裂部位

图4 密封圈受力情况

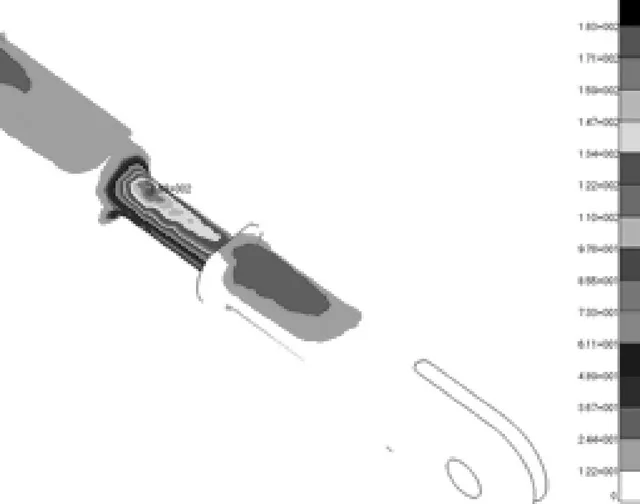

图5 拉杆有限元分析

因此,出现端盖渗漏的原因是密封圈与槽口尺寸配合性较差。

2)改进措施及验证

根据HB/Z4-95,选取拉伸率α= 1.03、压缩率Y=20%,根据现有槽口尺寸,对密封圈进行重新设计,加大密封圈尺寸。经过计算,新制胶圈截面直径d ≈3.2mm,胶圈内径D ≈85.2mm。由于胶圈分模后通过手工对分模面去毛刺,易造成胶圈表面不光整,直接影响密封圈外径尺寸,因此将密封圈分膜面由180°更改为45°,减少在分膜面去毛刺过程中对密封圈的损伤。并且,提高槽口零件表面粗糙度,同时将密封圈支持面零件单面倒角1×45°更改为0.3×45°,增加胶圈贴合面长度。

新制密封圈装配后,经过台架试验以及外场使用,端盖处渗漏现象明显降低。仅优化密封圈规格也便于外场换件修理。

3.2 拉杆断裂机理及改进

1)断裂机理分析

对舱门作动筒应急开锁装置断裂拉杆进行理化分析,断裂部位为拉杆的螺纹根部,原因是拉杆螺纹部位受到交变弯曲应力,应力集中造成疲劳断裂。

舱门作动筒应急开锁装置仅在舱门应急打开状态下才使用,使用频率低。从机构原理分析,拉杆理论上不会承受弯曲应力,通过建立拉杆机构有限元模型,对拉杆受力进行分析,理论设计满足强度设计要求。但是,如果与拉杆连接的摇臂长圆孔与拉杆端头处的运动轨迹不协调,拉杆在摇臂长圆孔中运动时,与摇臂长圆孔两端产生干涉,就会产生垂直拉杆的弯曲应力。强迫位移下的有限元分析结果如图5 所示。

从强度校核与测试报告分析结论可知,拉杆断裂的故障原因是拉杆与摇臂长圆孔运动轨迹不协调,产生弯曲应力,导致拉杆断裂。

2)改进措施及验证

根据有限元分析结果,当干涉量超过1mm 时就可能造成拉杆断裂。为了避免摇臂长圆孔尺寸超差或者相关零件公差积累导致拉杆与摇臂长圆孔运动轨迹不协调,应加大摇臂长圆孔尺寸并改善装配工艺性。尺寸改变后重新进行强度校核,摇臂强度满足使用要求。改进后再未出现此类故障。

3.3 钢球锁机构失效与改进

1)钢球锁机构失效机理

衬筒作为钢球锁机构的承力部件,保证钢球锁位于锁定位置。如果内部衬筒碎裂,则无法保证上锁位置,会造成附件功能失效。

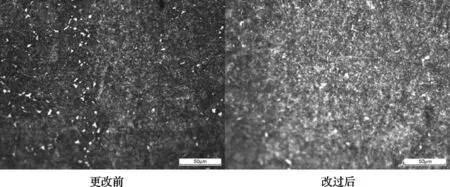

图6 衬筒材料淬火后金相组织对比

经理化分析,衬筒碎裂原因是零件马氏体组织超标。加工过程中通电时间越长,淬火温度也越高,将导致材料组织马氏体粗大,材料脆性增加。使用中受到与配合零部件的摩擦、挤压作用后,就出现失稳脆断。

2)改进措施及验证

衬筒材料为T10A- 退火态,经过高频淬火加回火,硬度达到60 ~ 63.3HRC。衬筒高频淬火的工艺加工方法是将零件放在通有交变电流的感应线圈中,利用导体中产生的感应电流对衬筒零件进行加热,在此过程中会形成马氏体组织。

马氏体等级超标的根本原因是淬火时间过长,导致加热温度过高。工艺把控是直接影响零件品质的因素,通过对高频感应设备的电流、电压及通电时间等过程控制参数进行优化,可以保证马氏体等级要求,提升产品可靠性,降低故障发生率。

对淬火过程中不同通电时间进行比对试验,断面金相对比结果如图6 所示,改进工艺方法后马氏体等级明显提高。