耐特种纺纱油剂纺粗号纱用胶圈的研制与应用

邵 焕,安建江,张新焱,曹恒坤

(无锡二橡胶股份有限公司,江苏 无锡 214193)

0 引言

在用高效工艺纺粗号纱过程中,受各种化学纤维、混纺生产特性以及重定量、大牵伸、微动程等因素影响,牵伸胶圈表面需承受纤维须条高速变速剪切、摩擦升温以及特种纺纱工艺用油剂的侵蚀;而且粗纱须条较粗,对胶圈表面施加的压力增加,易发生碎粒磨损与油性磨损引起沟槽,或压缩形变发生中凹、木耳边导致胶圈报废,使胶圈损耗增加、纺纱质量稳定性下降,胶圈维护保养难度加大。为适应粗号纱及其纺织品的发展需求,亟需研制耐特种纺纱油剂的纺粗号纱用胶圈。

1 耐特种纺纱油剂纺粗号纱用胶圈研制思路

纺纱时,要求胶圈表面具有一定的弹性握持力(表面摩擦因数)、耐曲挠、抗龟裂、抗形变、高耐磨、耐腐蚀、防带花、运转同步性好等特性。传统橡塑配方体系,使胶圈在常温下拥有优良的物理化学性能,但随着温度和应用条件改变,胶圈硬度变化范围增大、物理化学性能下降,严重影响胶圈使用的稳定性和寿命。因此,胶圈配方设计与制造工艺须从提高纺纱胶圈的刚性及韧性、抗压变、高耐热、抗磨损、抗静电、耐腐蚀等性能入手,才能适应高效纺纱工艺生产粗号纱的特定要求。

2 耐特种纺纱油剂纺粗号纱用胶圈技术亮点

新研制WRA-S25L型胶圈(83 mm×30 mm×1 mm),外层黑色,内层深绿色,是一种耐特种纺纱油剂的纺粗号纱用胶圈。它选用新型主体材料及新工艺,主要为重定量、大牵伸工艺下纺粗号纱而研发,内层胶料耐磨、自润,外层胶料耐油、抗中凹、抗污性能优异,使用寿命长,适纺棉、粘胶、混纺等品种。

2.1 刚性强度好

2.1.1 采用新型高分子材料改性橡塑体系

该胶圈采用新型高分子材料改性耐油丁腈橡胶的橡塑体系共混胶,通过添加高分子专用交联剂参与橡胶硫化体系高温同步硫化,在原有橡塑硫化胶抗曲挠性能好的基础上,提高刚性强度,形成强韧性橡胶弹性体,使胶圈在受压牵伸时不易形变、中凹。

2.1.2 采用高强低伸骨架线

WRA-S25L型胶圈的骨架线采用高强低伸合股浸浆线,与内外层硫化胶组成三位一体结构,在运转牵伸过程中不会出现意外伸长,胶圈周长几何尺寸稳定性好,间接提高了整圈的刚性强度,可明显提高胶圈的运转平稳性,对握持、牵伸以及输送纤维均衡性起到了积极作用。

2.2 高耐热

2.2.1 采用耐热交联体系

橡塑胶料的硫磺硫化体系,具有动态性能优良的特点,但耐热性能较差;通过专用交联剂的活性基团与新型高分子材料分子链上的羟基、羧基、氨基等反应形成化学交联键,从而形成新型高分子材料与丁腈橡塑两种交联体系,由化学键与含硫键组成动态曲挠、刚性强度、耐热性互补的优质硫化胶。

2.2.2 耐热硫化胶特征

新型高分子材料改性丁腈橡塑体系硫化胶,优化成具有抗曲挠、一定刚性强度的高耐热橡塑弹性体,成品硫化胶工作温度适应范围宽、制品尺寸稳定,永久变形小、高温下耐化学油剂的渗透性强,老化进程缓慢,有利于降低表面磨损与化学侵蚀。

2.3 高耐磨

2.3.1 抗机械性磨损

胶圈表面磨损主要分为撕裂磨损(碎粒磨损)和疲劳磨损[1]。撕裂磨损主要发生在导纱动程内,纺纱大牵伸剪切(纤维变速)应力大,橡胶分子链来不及松弛恢复,受热、氧化降解造成分子链断裂,沟槽边缘呈现放射性裂纹,又因碎粒磨损而加剧;疲劳磨损是由于存在周期性载荷、重复压缩、拉伸、剪切等应力导致,表现为胶圈表面有规律的花纹小裂缝(即龟裂)。

经过新型高分子材料改性的橡塑体系硫化胶,具有一定刚性强度和高耐热化学交联键,形成强韧性好、耐热性佳的橡胶弹性体,能防止胶圈发生早期机械性磨损。

2.3.2 抗化学性磨损

化学纤维含有加工助剂(和毛油),在纺纱过程中会侵蚀胶圈表面,在胶圈受压牵伸、摩擦发热时影响更甚。初期表现为胶圈表面导纱动程受油剂浸润发粘,随着油剂进一步扩散进入胶圈内部,使导纱动程胶料体积膨胀鼓出,此时油剂已对胶料交联键产生实质性的破坏——呈蜂窝状结构,致使导纱动程内产生卷状物剥离的油性磨损。

经过新型高分子材料改性的橡塑体系硫化胶,具有高耐油、高耐热特性,在特种橡胶防护助剂作用下形成抗油剂渗透保护膜,通过综合技术设计可以防止胶圈发生早期化学油性磨损。

2.4 抗夹带短纤维

2.4.1 抗静电吸附

纺纱纤维与胶圈相互受压、牵伸后产生摩擦,表面层的分子基团发生运动,偶极基团受剪切力发生取向,同时两个摩擦的表面间发生电荷激化,使电荷由一个表面向另一表面迁移形成接触电位差后产生静电,是造成胶圈表面吸附夹带短纤维的主要原因之一[2]。

经过新型高分子材料改性的橡塑体系硫化胶,复配长效抗静电剂,最大限度降低纤维和胶圈表面摩擦产生的静电量,提高胶料表面导电性,达到消除由静电引起的胶圈表面吸附夹带短纤维的问题。

2.4.2 抗粘附

由上、下胶圈与牵伸纤维组成的摩擦副体系中,上胶圈周长小于下胶圈周长,同步运转时上胶圈的线速度明显高于下胶圈,单位面积在单位时间内产生的摩擦功大于下胶圈,导致上胶圈表面温度明显高于下胶圈表面温度。因此,纤维中的工艺助剂较易迁移至温度较高的上胶圈表面,形成覆盖膜状粘性污垢,导致上胶圈粘附、夹带短纤维;温升较高的上胶圈也更易受纤维油剂渗透产生浅表溶胀,同样会出现上胶圈粘附夹带短纤维问题[3]。

经过新型高分子材料改性的橡塑体系硫化胶,可大幅提高胶圈高温状况下的耐油性,复配低表面能活性剂,可降低胶圈表面能与摩擦因数,增大胶圈表面极性排斥非极性油剂污垢粘附,又能协同减小胶圈表面摩擦产生的热量,达到全面防止上胶圈由粘附发生的夹带短纤维问题。

2.5 运转同步性好

根据纺纱滑溜牵伸机理,首先要提高纺纱胶圈与罗拉运转的同步性。新型高分子材料改性的橡塑体系硫化胶具有“增摩减磨”功能,在成品硫化胶中可定向分布成交错相接的网格结构,促使下胶圈内表面与中罗拉夹丝在加压运转过程中增加摩擦结合力,类似于“亚啮合”传动,同时胶圈内表面与罗拉的相对滑溜率较小,能有效减小滑动磨损;下胶圈内层特定的“网格结构”在经过销板、摆销时接触平移滑动阻力变小,有利于提高整圈回转的有效牵伸输送率,可以消除内周长意外伸长或运转抖动(吊圈);通过“增摩减磨”能提高胶圈的运转平稳性及延长使用寿命。

3 应用案例

3.1 案例一

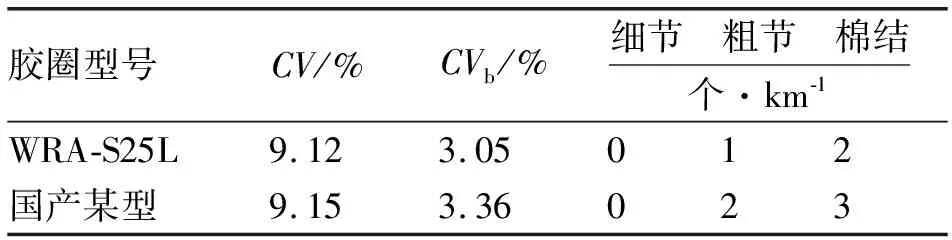

FA506型细纱机纺T/R 90/10 36.44 tex+70 D赛络包芯纱,粗纱定量为5 g/(10 m),罗拉隔距为19 mm×40 mm,后区牵伸倍数为1.25,使用平面牵伸弹簧加压,下胶圈张力为4孔,WRA-S25L型胶圈与国产某型胶圈成纱质量和使用周期对比见表1和表2。

表1 2种胶圈成纱质量对比

表2 2种胶圈使用周期对比

从表1和表2可以看出,WRA-S25L型胶圈比国产某型胶圈的成纱质量和使用周期具有明显优势。

3.2 案例二

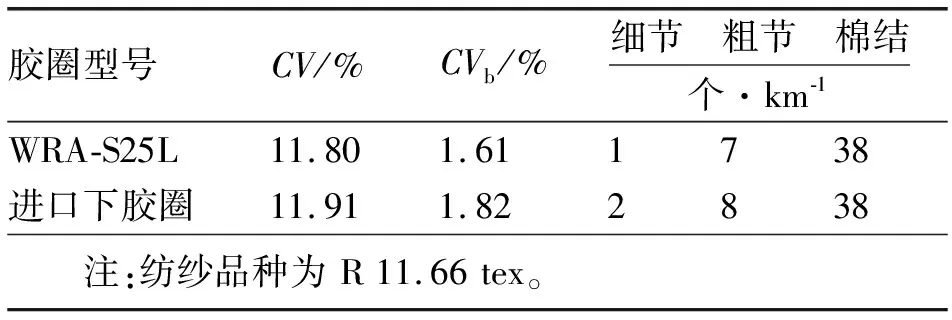

使用JWF1562型细纱机,纺R 11.66 tex集聚赛络纱,中罗拉表面线速度为3.235 mm/s,后区牵伸倍数为1.175,上胶圈同型号,WRA-S25L型下胶圈每转5圈记录1次时间,算出各自运转的平均速度。WRA-S25L型菱形下胶圈与进口下胶圈滑溜率对比见表3;WRA-S25L型菱形下胶圈与进口下胶圈纺R 11.66 tex纱成纱质量对比见表4。

表3 不同下胶圈滑溜率对比

表4 不同下胶圈成纱质量对比

从表3和表4可以看出,WRA-S25L型菱形下胶圈与中罗拉之间的滑溜率明显小于进口胶圈,成纱质量方面也优于进口下胶圈。

3.3 应用小结

通过案例对比可见,WRA-S25L型胶圈运行速度明显高于进口胶圈,接近中罗拉线速度;与中罗拉之间的滑溜率明显小于进口胶圈;胶圈开冷车运行无后区涌纱、夹圈问题;WRA-S25L型胶圈成纱质量稳定,使用周期延长,使用期内胶圈内、外表面无明显磨损及中凹。

4 结语

耐特种纺纱油剂纺粗号纱用胶圈,采用高强低伸、耐腐抗磨、抗夹带花衣、增摩减磨等技术,从纺纱实践可以看出,在重加压大牵伸纺纱过程中不易伸长;胶圈表面耐热抗腐性能好,导纱动程不易产生机械磨损;胶圈具备低表面能,可有效改善静电及粘附引起的夹带短纤维问题;胶圈内表面的增摩减磨功能,可有效减小胶圈运转滑溜率,提高了胶圈运转平稳性,因此耐特种纺纱油剂纺粗号纱用胶圈能有效适应粗号纱纺制工艺要求。