村田No.21C-S型全自动络筒机常见故障及维护

张栓平

(咸阳纺织集团有限公司 一分厂,陕西 咸阳 712000)

0 引言

络筒是织前准备的第一道工序,其目的是改变卷装的形式,增大卷装容量,清除纱疵与杂质,提高纱线品质。络筒的要求是卷装成形良好、无疵点;纱圈排列均匀、无重叠,利于退绕;卷绕张力、密度符合工艺要求,接头良好,卷绕长度一致[1]。托盘型自动络筒机1台设备配套1套盛纱盘(或“管纱准备库”),对托盘内盛放的管纱进行整理,提高了络筒的自动化程度。日本村田公司推出的No.21C-S型全自动络筒机,最高络纱速度可达2200 m/min,且增加防飞管装置,使设备的性能进一步完善。

1 原理及常见故障

No.21C-S型全自动络筒机速度高,纱线直通道以及纱线控制环的独特设计,为纺纱技术进步提供了保障,同时对节约用工、减轻工人劳动强度均有显著效果。No.21C-S型全自动络筒机主要由单锭装置、21D落纱机、CBF机构和管纱喂入器、升降机等组成。

由管纱供给装置送出的管纱,通过喂给罗拉逐个送到推板上,当在滑槽部检测到有托盘时,推板开始工作,将管纱推到滑槽等待位置,此时由顶、底部判别探杆检测管纱方向,当管纱底端(大径部位)穿过管纱顶、底部判别探杆时,管纱顶、底部判别传感器停止动作;当管纱顶端(小径部位)穿过管纱顶、底部判别探杆时,管纱顶、底部选择杆根据判断进行动作;顶、底部选择杆会选择管纱下部外径一方打开放出管纱,当CBF机构停止动作时,管纱顶、底部关闭,当推板出现动作周期超时报警或推板上部堵塞报警时,管纱顶、底部选择杆常开。

1.1 管纱供给机构

1.1.1 原理

供给机构送出管纱,管纱通过喂给罗拉被送到推板上,当在滑槽部检测到有空托盘时,推板开始工作。推板将管纱推到滑槽等待位置,此时由顶、底部判别探杆检测管纱的方向;在推板收回时,管纱落向托盘由顶、底部选择杆检测并改变方向,确保管纱底部通过漏槽先落下插入托盘,送入传送带。

1.1.2 常见故障及排除

1.1.2.1 推板夹管纱

在驱动气缸作用下,托盘向前移动,在1个管纱未送出的情况下,喂给罗拉又将另外1支管纱输出,此时会有2~3个管纱同时输出被夹在推板与管纱滑槽支架处。

1.1.2.2 原因分析

a) 推板上的2个管纱传感器位置调节不当,未能及时发出罗拉开始或停止旋转信号。

b) 喂给罗拉被废纱缠绕。

c) 推板动作检测传感器故障,未能及时发出推板动作或停止信号。

d) 管纱顶、底部判别传感器故障,无法向选择杆气缸发出动作信号。

1.1.2.3 排除方法

检查并调节推板上的2个管纱传感器位置,使反射板捕捉到传感器发出的信号,判别有无管纱经过喂给罗拉,及时控制喂给罗拉运行或停止;清理喂给罗拉缠绕的废纱;调节好推板动作检测传感器,及时发出推板动作或停止信号。调节管纱顶、底部判别传感器与连杆进出及高低位置,根据管顶及管底直径的大小及时检测并传输信号以保证选择杆气缸动作,让管底朝下落入滑槽并插入空托盘(大小头判别标准,是以纱的小头离探测杆2 cm、大头碰撞探测杆为标准)。

1.2 CBF机构

1.2.1 原理

CBF机构由圆带、切刀、吸纱管、传感器等组成,其中任何一处有问题均导致整台车锭子不运行;托盘到达落纱口时,把纱管固定在托盘上,经过旋转剪刀去除纱体表面较大的回丝,再经过切刀口切割纱体找出纱头部位,最后到达吸纱口,把纱头固定在纱管口并送达各个锭位。

1.2.2 常见故障及排除

笔者所在分厂纺C 14.6 tex品种,由于飞花较多,皮带夹回丝也多,必须保证CBF机构各部位洁净,需要保全工勤处理、勤吹车,一般1周擦1次车。当托盘进入旋转切刀,旋转5~8圈(可设定)后,进入切刀,然后再到吸风管位置找头,吸风管离纱管10 mm,找到头即时送达单锭;未找到头的进入第二道,重复找头,找到头的送到单锭,未找到头的送达拔管器由人工处理,影响设备生产效率。

1.3 捻接装置

1.3.1 原理及常见故障

捻接失误率是反映捻接和上纱失误的综合参数。捻接失误率过高时,大吸嘴重复无用功,容易出现连续剔出管纱的问题。造成捻接失误率增加的原因有以下方面。

a) 光电式纱线传感器积灰或附花过多。传感器始终检测到有纱存在,大吸嘴一直动作,造成系统中的捻接失误率高。

b) 大吸嘴负压过低,吸风道积花回丝多,影响风力,无法吸入纱线。

c) 大吸嘴与管纱隔距过大,无法吸到纱线,造成捻接失误。

d) 车间相对湿度过大,纱线的粘附力增强,紧贴在筒纱表面,无法吸到捕捉到的纱线断头。

e) 插纱锭子位置不对,造成跟踪式气圈控制器(Bal-Con)不下降。

1.3.2 解决方法

每个工作日对纱线传感器进行清洁,以每周对筒纱隔距、大吸嘴接近度调整1.5 mm~2.5 mm为宜;自动络筒的相对湿度应低于普通络筒的控制标准,当相对湿度大于75%时,捻接失误率明显增高,一般相对湿度应控制在约70%;清除大吸嘴沟槽内 的积花或灰尘;及时清理小吸嘴通道内的回丝;调整插纱锭子的位置,保证气圈控制器感光点随纱线的退绕而下降。

Bal-Con跟踪气圈环积花或表面杂质,会造成退绕送管误动作;应定期清理飞花,调整锭子固定托盘位置,使跟踪器缓慢下行,减少断头或不断头。

1.4 自动落纱机故障及排除

自动落纱机的使用,大大减轻了值车工的劳动强度,筒纱纺满后,自动落纱机自行落纱、生头,提高了生产效率和产量。

自动落纱应满足3个条件:① 存放管架上必须有空管(最多不能超过3只);② 输送带上无障碍;③ 输送带复“零”位。

有时抓手抓纱管失误会报警,值车工不应使劲推落纱机,这样会使机器错位、抓手折断,须用手动模式使机器恢复零位,再进行操作。

1.5 清纱器故障代码及排除

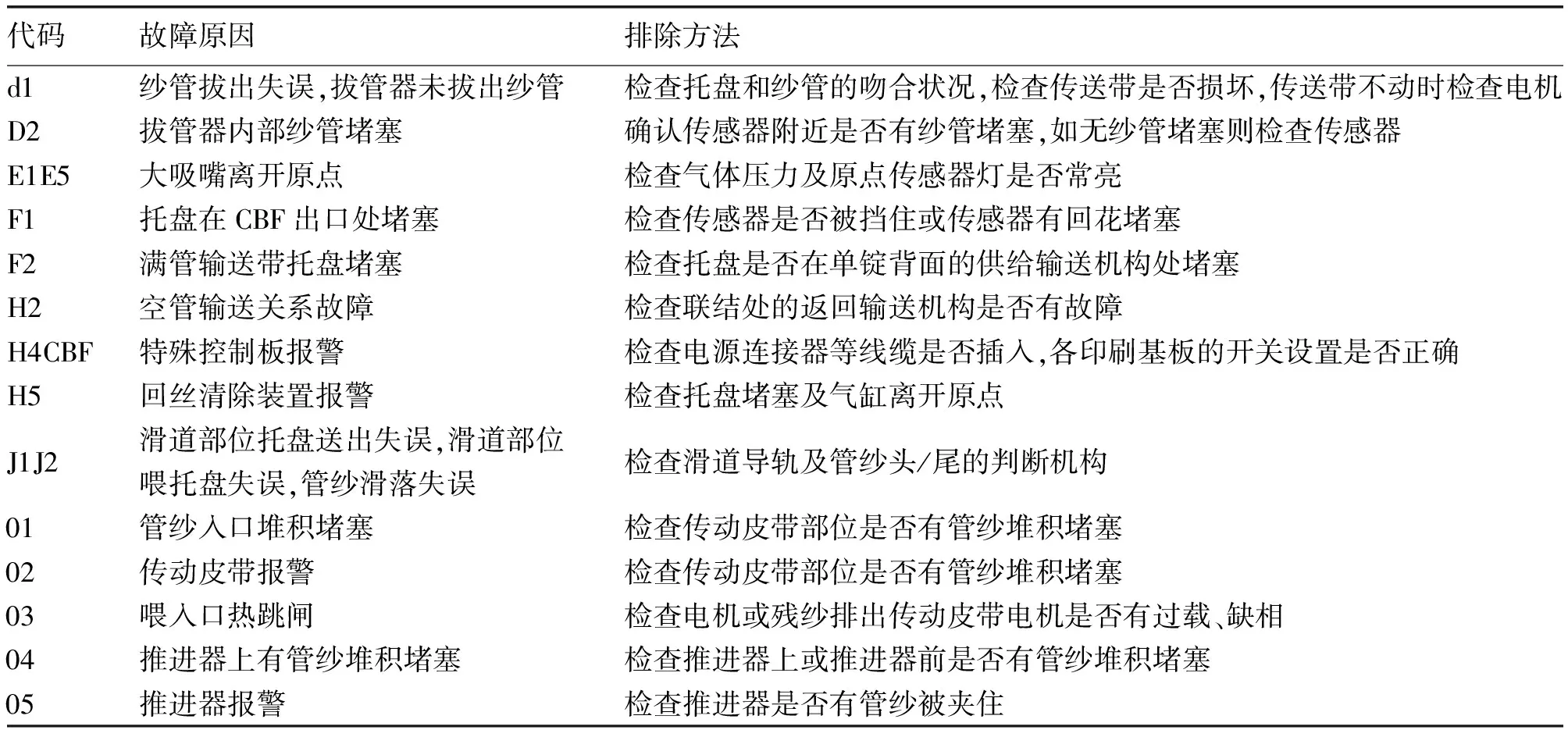

清纱器是络筒机重要组成部分,笔者所在分厂配套乌斯特3代电子清纱器,用于检测、清除纱线中的有害异纤或污染纱。要求清纱器通道必须干净,每次擦完车用Zippo油或清纱器油擦拭,以保证通道干净。清纱器故障代码及排除方法见表1。

表1 清纱器故障代码及排除方法

2 清纱器报警分析

2.1 管纱成形报警

管纱成形不良产生上下冒头纱、葫芦纱、脱圈纱及钢领板打顿引起的起棱纱等,会造成反复找头。

2.2 条干纱报警

条干纱产生原因:① 罗拉、胶辊偏心弯曲,胶辊轴承缺油;② 牵伸牙齿咬合不良或运转时偏心大;③ 缠胶辊严重,造成同档胶辊邻纱加压不良;④ 粗纱不在集合器内,集合器翻身、破损或夹杂物;⑤ 胶圈破损、缺少或老化;⑥ 车间湿度不合适,产生静电粘纤维;⑦ 上罗拉轴承夹花造成的条干纱。

3 提高自动络筒机效率的途径

3.1应保证切刀切纱的质量,提高找头率,使供应锭位的托盘充足,保证了单锭的工作效率;调节切刀应根据细纱纺出的纱体大小进行,切刀切割时应在纱体的中心部位。

3.2自动络筒机的日常维护要点:① 做好单锭维修,按周期检查、调整好下纱各部传感器位置,清洁输送带、吸嘴、导轮、辊筒的夹回丝;② 使用清洗剂清洗电清检测头、剪刀,给气缸加油,清理清洁CBF装置并调试[2]。

4 结语

提高No.21C-S型全自动络筒机的生产效率必须从单锭维护出发,做好日常积花清洁、缠回丝清理及CBF装置、清纱器、剪刀、传感器、气缸、捻接器的检查和校正等工作,在提高挡车工看台水平和维修工维修技术水平上狠下功夫,充分发挥No.21C-S型全自动络筒机的“全自动”优势,保证其效率提高到86%以上。