犁旋式秸秆还田联合作业机设计与试验

张文良,杜俊,张居敏,刘政源,李栋,李支轶,骆双成,夏俊芳

(华中农业大学工学院,农业农村部长江中下游农业装备重点实验室,湖北 武汉 430070)

长江中下游地区是我国水稻和油菜的主要产区之一,种植模式多为稻油轮作,该区域重黏土广布,土壤板结、含水率高,留茬高、秸秆量大[1-3].为了降低生产作业成本,传统耕作采用单一的犁耕或旋耕,二者各有利弊,犁耕作业耕深较大且稳定,可破除旋耕犁底层,翻垡覆盖性能好,可有效覆盖残茬,增加土壤孔隙度和通透性,但土壤疏松度与平整度较低,大量秸秆翻埋于犁底层,架空了耕层土壤,不利于作物生根发芽;旋耕作业碎土质量好,地面平整度高,但由于其作业深度一般在10~15 cm,作业多年后15 cm以下土壤压实严重,形成坚硬的犁底层,会减少作物根系的发展空间,也不利于蓄水保墒[4-7].

国内外相关学者已经对联合作业机具的研究取得了一定的成就,曹肆林等[8]设计的1LZ系列联合整地机采用多种部件联合作业,一次作业即可完成松土、碎土、平整和镇压4道工序,形成良好的种床条件.秦宽等[9-10]对犁耕与旋耕作业之间的交互作用进行了试验分析,验证了犁旋耕整机复试作业质量优于二次整地模式.陈书法等[11]设计了一种能够发挥犁翻旋耕等多种耕作方式优势的可调深复式耕整作业机,可一次性地完成犁翻、旋耕及深松等多项作业.沈从举等[12]设计的1SZL-420自激振动深松机,可减少深松机具的工作阻力,同时对土壤进行松碎.周华等[13]设计的深松旋埋联合耕整机将两种保护性耕作方式结合,实现了深松和秸秆还田的功能.Usaborisut等[14]采用4种不同的连杆机构与深松旋耕联合耕整机连接,探究了不同连接方式下牵引力的大小和功率的消耗.国内外对犁耕和旋耕二者联合作业的研究较少,且大多仅是对作业效果的研究,未对犁旋联合作业功率消耗深入研究,对南方大量秸秆田作业问题也缺乏相关研究.本设计以长江中下游稻油轮作种植方式为研究对象,针对作业环境秸秆量大、土壤阻力大、旋耕功率消耗大等问题,结合课题组研发的秸秆还田旋埋刀辊[15-20],设计了集犁耕和旋埋为一体的联合作业机械,该机一次作业可完成切草、犁耕、旋埋、碎土、平地等多项作业.重点探究了2种不同犁体与旋埋刀辊的相互配合作业过程中机具受力与功率消耗,同时对大量秸秆田的处理提供了解决方案,以期为联合作业机具在复杂作业区作业效果和减耗的研究上提供参考.

1 整机结构设计与原理

1.1 整机结构

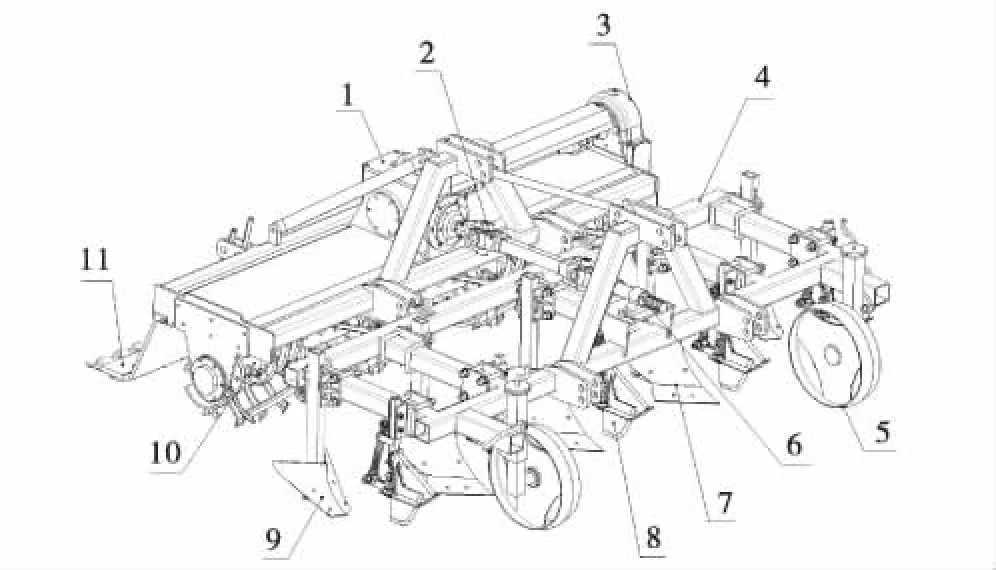

秸秆犁旋还田联合作业机(以下简称犁旋联合作业机)结构如图1所示,主要包括防缠草装置、犁耕装置、传动系统、机架、旋埋刀辊、限深轮、平土拖板等组成.

犁旋联合作业机悬挂方式为三点悬挂,耕深由拖拉机液压升降控制,犁耕装置由拖拉机牵引驱动,旋埋装置由拖拉机动力输出轴提供动力,具体动力传输路线为:拖拉机动力输出轴→中间传动轴承→万向节→中间变速箱→万向节→侧边传动箱→旋埋刀辊.传动系统简图如图2所示.

1:中间变速箱;2:万向节;3:侧边传动箱;4:机架;5:限深轮;6:中间传动轴;7:单面破土犁;8:防缠草装置;9:双面开沟犁;10:旋埋刀辊;11:平土拖板.

1:动力输出轴;2:中间传动轴承;3:万向节;4:中间变速箱;5:侧边传动箱;6:旋埋刀辊.

1.2 工作原理

工作时,由拖拉机牵引犁旋联合作业机前进,安装在犁体前方的防缠草切刀先切草入土,将秸秆切断压入土壤,并在地面留下切痕,减少后续犁体入土阻力,然后3个中间犁体破土耕翻,两个侧边犁体开沟,由限深轮控制犁耕深度,完成初步的除草、破土、犁翻和覆草作业,之后旋埋刀辊入土,通过弯刀、横刀的协同作业,进一步细碎土壤,将秸秆打碎深埋,最后由平土拖板平整耕后地表.其整机主要结构参数如表1所示.

表1 秸秆犁旋还田联合作业机整机主要结构参数

续表1 Continuedtable1参数Parameters数值Value双面开沟犁数量Numberofdouble-sidedfurrowplows2犁耕深度Ploughdepth/mm180~230旋耕刀数量Numberofrotaryblades57弯刀数量Numberofscimitar21螺旋横刀数量Numberofspiralcrosscuts18旋埋深度/mmRotarytillagedepth140~180配套动力/kWMatchedpower≥65

1.3 关键工作部件的设计

1.3.1 滑刃式切刀的设计 滑刃式切刀的防缠草功能是通过将秸秆等切断压入土壤实现.秸秆位于切刀与土壤之间,切刀入土前进过程中,二者之间产生相互作用力,刀刃将中间的秸秆切断[21].研究表明[22-25],滑切较砍切更为省力,切割阻力与滑切角呈反比,与摩擦角呈正比.产生滑切的条件为

FN(tanθ-tanφ)=mar

(1)

式中,FN为切刀的法向压力,N;θ为滑切角,(°);φ为土壤与切刀之间的摩擦角,(°);m为秸秆质点的质量,kg;αr为质点相对于切刀的切向加速度,m/s2.

由式(1)可知,只有在αr>0时才会发生滑切动作,又因前进时滑切刀正压力FN>0,故必须令θ>φ,查阅文献[13]及田间实地测量,土壤的摩擦角φ=31°,故当θ大于31°时发生滑切.顾耀权等[26]研究表明,滑切角θ为35°~55°时,切刀切割阻力小,试验表明,多级多角度滑切切断性能更佳,因此,滑刃式切刀的刀刃曲线的滑切角在此范围内取值,为增加切断效果,在曲线段尾端加入直线段,刀刃曲线段[27]函数设为:

y=ax2+bx+c

(2)

k=y′=2ax+b=tan(90°-θ)

(3)

式中,x为刀刃曲线横坐标;y为刀刃曲线纵坐标;k为切线斜率;a、b、c为常数.试验研究表明,滑切深度H=10 cm时切草效果最佳,且切割阻力较小,故令刀刃曲线最高点yA=150 mm,直线段lBC=50 mm,当xB=50时,滑切角θmax=55°,当xA=150时,滑切角θmin=35°,代入式(2)(3),得到刀刃曲线方程为:

(4)

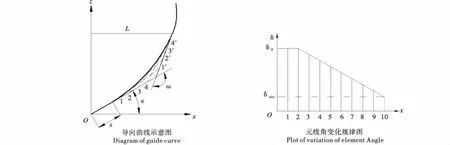

图3 滑刃式切刀刀刃曲线示意图

1.3.2 被动型减阻避障机构的设计 传统旱地耕整作业机械大多无防缠草装置,部分装有该装置的机具也只是简单的通过刀柄或刀柱固连在机架上,耕作过程中遇到石头等硬物时无法避障,只能强行通过,极大缩减了装置的使用寿命[28].针对上述问题,设计了被动型减阻避障机构,如图4所示.

如图4-B所示,被动型减阻避障机构作业过程中,切刀入土深度为H,受到来自土壤、秸秆的单位载荷为q,合成水平向后、垂直向上的作用力,水平方向作用力Fx推动切刀向后运动,垂直方向作用力Fy抵消机构部分自重,可近似表示为:

(5)

(6)

如图4-C所示,当遇到石头等障碍物E时,滑刃式切刀所受阻力骤然增大,绕铰接点C旋转角为α,下限位点B移动至B′,下压缩弹簧受力持续压缩,弹簧导柱经限位滑动槽向斜上滑动,上限位点A移动至A′,上压缩弹簧获得更大空间回弹,使切刀向后向上运动.机具继续向前运动,当越过障碍后,所受阻力减少,下压缩弹簧载荷减少,回弹至原长度,在弹力作用下,切刀恢复原工作状态,有效实现了自动避障.工作过程中由于受土壤坚实度、地面秸秆分布影响,不同时间切刀所受阻力不同,弹簧处于不断压缩、回弹的动态变化中,使切刀往复振动滑切,有效的减少了工作阻力.

A:被动型减阻避障机构组成图;B:滑刃式切刀受力示意图;C:被动型减阻避障机构越障示意图;1:上压缩弹簧;2:限位滑动槽;3:弹簧导柱;4:下压缩弹簧;5:滑刃式切刀.

1.3.3 犁耕装置的设计 据前期试验发现,旋埋装置为侧边传动时,传动箱下潜困难,导致旋埋稳定性较差、深度浅,针对这个问题,如图5所示,本设计中旋埋装置前的犁耕装置左右两侧分别设双面开沟犁,在旋耕工作前先在地表开出一道浅沟,以便传动箱下潜,保证旋耕深度.因犁旋联合作业机设计的有效工作幅宽为2 300 mm,若犁耕装置全幅宽覆盖功率消耗巨大,且由于耕作地土壤黏重,相邻两幅耕作土壤极易黏连,造成机具夹土,因此对犁体的设计参数进行了优化,同时减少犁体数,仅配置了3个中间犁体,主要功能是实现破土和破除旋耕犁底层,犁耕作业后沿前进方向在地表形成条状沟壑,试验测试表明,配合旋埋装置使用,可有效减少旋埋装置的扭矩和功率,且能保证耕后地表的平整度;其次,犁耕幅宽b增大,使其无需像传统犁耕装置设计为前后狭长的三角区域,且犁体的纵向间距s较小,减少了机具的长度.

1:双面开沟犁;2:单面破土犁;3:机架;4:紧固部件.

1.3.4 破土犁犁体的设计 为探究不同类型犁体与旋耕配合的不同效果,设计并应用了单面破土犁和双面破土犁,为了保证作业质量,分别对单面破土犁、双面破土犁的耕深、耕宽、消耗功率、地表平整度等方面经过多次田间试验验证,作业质量参数基本相同,由于2种犁体设计方法基本相似,故本文仅对单面破土犁的设计进行详细阐述.

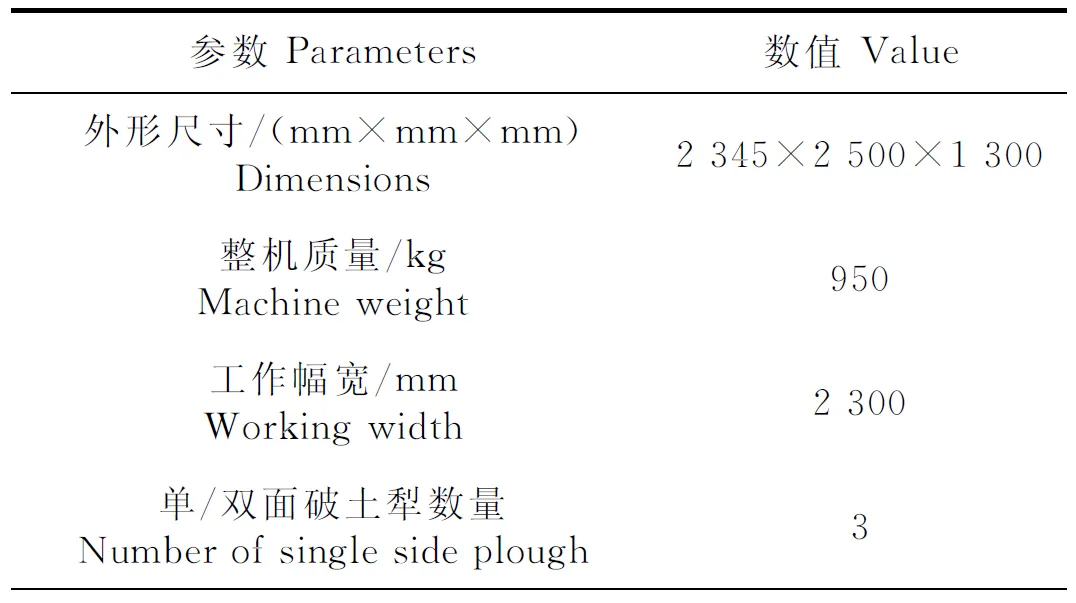

根据农艺要求进行设计,耕深取200 mm;单个犁体耕宽取200 mm.犁体曲面顶边线的高度H根据公式(7):

(7)

式中,a为耕深,mm;bg为犁体耕宽,mm;Δh为变动余量,取-3 mm;H为最高点高度,计算得H为280 mm.

导向曲线形状如图6-A所示,当高度h不变时,开度L值越小,则犁面越陡峭,阻力越大,反之则小,一般h/L=1.5~1.6,为减小耕作阻力,取1.6,则开度L为175 mm;铧刃起土角ε越大,铧刃部越短,耕作阻力越大,取较小值25°;端点切线夹角ω越大,翼部扭曲越大,翻土效果越好,据铧刃起土角计算得ω=105°;直线段S一般为30~70,取值50.

元线角δ的变化规律如图6-B所示,由2段组成,呈先减少后增大的趋势,第一段为直线段,初始值δ0一般为35~40°,取δ0=40°,δmin=δ0-(2~4°),取δmin=38°;第二段为曲线段,对于翻土型犁体曲面,曲线函数如(8),δmax=δ0+(7~15°),取δmax=50°.

(8)

式中,x、y为动点坐标,mm;p为比例常数.元线角δ随x的增加处于动态变化中.

如图7所示,单面破土犁的犁体曲面是由元线沿导向曲线mn运动形成,元线与x轴的投影线间的夹角为δ.工作过程中,铧尖首先入土,之后铧刃水平切土,此时,铧刃起土角ε较小,元线角δ呈不断减小的趋势,易于切割土壤并迅速向上抬升;随着高度的增加,开度L增大,元线角变化较为平缓,土垡沿犁壁滑升;当高度即将到达犁壁末端时,开度L减小,犁体曲面由平缓逐渐变为陡峭,端点切线夹角ω增大,翼部延长、扭曲度变大,土垡沿翼部向后运动的同时向下翻转,对土壤进行了初步破碎.

图6 单面破土犁设计原理图

图7 犁体曲面结构简图

1.3.5 双面开沟犁犁体的设计 为解决侧边传动箱难下潜入土,旋埋深度小,且稳定性较差的问题,犁旋联合作业机配置了双面开沟犁,工作过程中,沿机组前进方向,置于侧边传动箱前方的双面开沟犁率先入土,进行浅层破土开沟,于100 mm深度处开出120 mm宽的沟底,翻起的土垡沿曲面上升一定高度后侧移翻转,堆积在沟的两侧,形成一个可供传动箱下潜的浅沟.

如图8所示,根据耕整地的农艺要求,以及旋埋装置的参数要求,设计耕深a为100 mm;沟底宽b为120 mm;埂高h为150 mm;顶边线高度H约为(1.2~1.3)h,取180 mm;犁体翼宽L为320 mm;沟壁坡度角γ一般为40°~60°,坡度角小,翼宽大,牵引阻力大,长江中下游地区土壤黏重,易于堆积,可选用较大的坡度角,以减少开沟的功率消耗,取坡度角γ为60°;其余设计方法及尺寸的确定按照文献[29-30]进行设计.

图8 双面开沟犁犁体正视图

开沟犁犁体曲面设计方法与前述单面破土犁相似,但要保证沟底有一定宽度,且两侧形成沟壁,为了避免土垡在犁壁下部即向沟壁侧移,挤压沟壁,增加牵引阻力和造成壅土,需要土垡沿曲面先上升一定高度后再翻转侧移.因此,起土角ε初期较小且缓慢增大,犁壁平缓延伸;起始元线角δ0较大,且在一定高度内保持不变,利于土垡沿犁壁滑升;随着高度的抬升,元线角δ逐渐减少,到达耕深对应高度a时,土垡开始侧移,设计中增加了翼展,增加了土垡的滑移距离,防止土壤再次滑落至沟底.双面开沟犁设计原理如图9所示.

图9 双面开沟犁设计原理图

1.3.6 旋埋装置的设计 旋埋装置是秸秆翻埋还田的主要功能实现单元,其关键部件位于旋埋刀辊上,刀辊分为6个段落区间,每个区间由刀盘、弯刀、IT245旋耕刀(以下简称旋耕刀)和螺旋横刀组成.每段区间左右各有一个刀盘,刀盘上旋耕刀和弯刀交替分布,通过螺栓紧固,螺旋横刀焊接在刀盘的弯刀上,旋耕刀呈螺旋状通过刀座固连在刀辊上,刀辊整体包括:刀轴1个,刀盘7个,弯刀21把,螺旋横刀18把(左旋9把,右旋9把),旋耕刀57把(左旋29把,右旋28把).1、2、3区间与4、5、6区间对称分布,耕作中刀具会受到来自土壤的轴向力,对称的刀具受力方向相反,可使两个方向的轴向力互相抵消.刀具排布如图10所示.

图10 旋埋刀辊排布示意图

旋耕刀采用国家标准件IT245型,最大旋转半径为242.6 mm,为了保证耕深,弯刀的最大旋转半径确定为235.7 mm,采用1GMC-70型船式旋耕埋草机[31]中成熟的弯刀曲线,以120°夹角均布在旋埋刀辊的刀盘上,螺旋横刀焊接在其前端,弯刀前端可视为螺旋横刀的架节点,并为后续横刀工作起到预破茬作用.每个区间设有3把螺旋横刀,与旋耕刀交替排布,左旋耕刀在右旋横刀之间,右旋耕刀在左旋横刀之间,两种刀具对土壤均有轴向侧推效应,每个区间内旋耕刀与螺旋横刀旋向都相反,相互抵消了彼此的侧推效应.工作中,旋耕刀和弯刀率先入土,将未耕土壤和秸秆进行破碎切茬,再由螺旋横刀后入土横向整幅切削土壤、埋覆秸秆,3种刀具协同工作,充分发挥了旋耕刀、弯刀的切土破碎和螺旋横刀的秸秆埋覆优势.

2 材料与方法

2.1 试验条件

2019年1月7-8日于华中农业大学现代农业科技试验基地选取了水稻收获后的闲置田进行试验,该田块前茬作物采用半喂入式收获,种植密集、留茬高,地面有大量秸秆、杂草倒伏,重黏土土质,试验田各处环境特性基本相同,各项参数状况如表2所示.

2.2 试验方法

犁旋联合作业机由东方红LX954(中国一拖集团)提供牵引和旋埋动力,应用CKY-810扭矩传感器(北京中航科仪测控技术有限公司,量程:0~3 000 N·m,精度等级:0.5%)、BK-5型牵引力负载传感器(中国航天空气动力技术研究院,精度等级:0.3)、数据采集箱、动力学参数遥测软件、TJSD-750土壤坚实度检测仪(浙江托普云农科技股份有限公司,精度:±0.5‰FS)、烘箱、环刀、直尺等设备对相关性能参数,如功率、牵引力、耕深、耕深稳定性、地表平整度、秸秆埋覆率等进行测定.

表2 环境特性基本参数表

普通旋耕机旋耕深度约为10~15 cm,为增加旋埋深度,将犁耕深度设为18~23 cm,试验中所用东方红LX954拖拉机额定转速为540~720 r/min,拖拉机动力输出轴传递至刀辊的总传动比为2.2∶1,计算可得刀辊转速为245~327 r/min,由于犁耕装置对土壤进行了初步处理,保证工作质量的前提下,避免转速过快,故取稳定工作的刀辊转速300 r/min,旋埋深度为14~18 cm.

犁旋联合作业机的犁耕装置与旋埋装置的连接方式均为三点悬挂,无论是犁耕装置单独使用,还是组合使用,仅需对悬挂点进行拆卸或挂接,再移动中间传动轴承将万向节对接或拆卸即可完成;犁体部分通过螺栓固定,可直接拆装更换不同犁体,较为简单.故分别对单面犁作业、单面犁后旋埋作业、双面犁作业、双面犁后旋埋作业、单独旋埋作业、单面犁+旋埋复合作业、双面犁+旋埋复合作业等7种情况进行全工况性能试验.

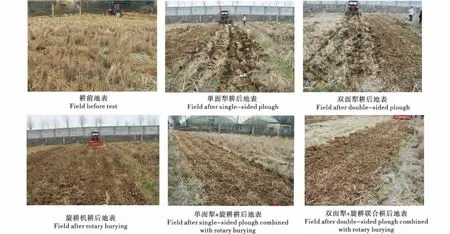

试验田长度为40 m,开头预留10 m入土距离,结尾预留10 m掉头距离,取中间20 m稳定工作区间,每个工况重复3次,取其平均值为该工况的试验结果,田间试验如图11所示.

图11 田间试验

拖拉机与犁旋联合作业机的三点悬挂处装有牵引力负载传感器(图12),实时监测上拉杆和左右悬挂处机具所受的水平受力和垂直受力[32];拖拉机的动力输出轴与万向节间装有扭矩传感器,实时监测输出的转速和扭矩.传感器采集的数据以电信号的形式传递到数据采集箱,采集箱发射无线信号由电脑接收,经过数据处理软件处理将其转化为可供读取的数值.

图12 犁旋联合作业机安装作业图

3 结果与分析

各工况下三点悬挂所测水平和垂直分力以及其合力如表3所示,各工况作业后试验数据如表4所示.

由表3分析可知,无论①②单独犁耕或是⑤单独旋埋,三点悬挂均存在部分受力过大的问题,当⑥⑦犁耕旋埋联合使用时,虽牵引合力增加,但悬挂点的受力更稳定,数值更低,联合使用更安全.仅从受力分析,无论是单独犁耕还是犁旋联合作业,单面犁牵引合力均小于双面犁,相同作业条件下,单面犁工作效果更优.

由表4分析,犁耕深度、旋埋深度可直接测得.各部分牵引功率由各自的牵引水平合力与前进速度乘积可得,由于旋埋刀辊转速高,整机工作幅宽大,故选择了较小的前进速度0.43 m/s,因此计算得到①单面犁犁耕、②双面犁犁耕作业的牵引功率也较小,仅为5.88、6.48 kW;而速度对旋埋功率影响较小,⑤旋埋功率仍较大,通过扭矩传感器可直接测得为48.72 kW.经试验,⑤单独旋埋深度仅能达到15.7 cm,但经③单面犁耕后旋埋、④双面犁耕后旋埋,旋埋深度分别达到17.8、17.6 cm,较⑤单独旋埋的深度15.7 cm增加了14.1%、12.8%,但旋埋功率反而减少了0.45、0.5 kW,说明旋埋作业前进行犁耕作业可有效疏松土壤增加耕深,降低旋埋功率消耗.犁耕与旋埋联合作业⑥单面犁+旋埋、⑦双面犁+旋埋,犁耕深度与旋埋深度均达到作业要求,总功率消耗仅为42.32、46.26 kW,结合上文深入分析,联合作业的特点是犁耕、旋埋同步作业,犁耕装置消耗功率较小,但会对土壤进行扰动,达到疏松土壤的效果,而旋埋装置在土壤还未沉降凝实前进行旋埋作业,极大减少了旋埋功率消耗,最终总功率减少,与先①②犁耕,后③④旋埋的二次作业的传统模式相比,总功率分别减少了23.3%、17.6%,说明本设计的犁旋联合作业机不但可有效减少拖拉机下地次数,在相同作业效果前提下,比二次作业模式消耗的功率更低.

表3 各工况下悬挂点所受力

“-”表示与拖拉机悬挂处拉力或者提升力相反方向的力.

“-” represents the force direction is opposite to the original force direction.

表4 各工况试验数据

综上所述,犁旋联合作业机无论从工作深度,还是从功率消耗比较,性能都更加优越.

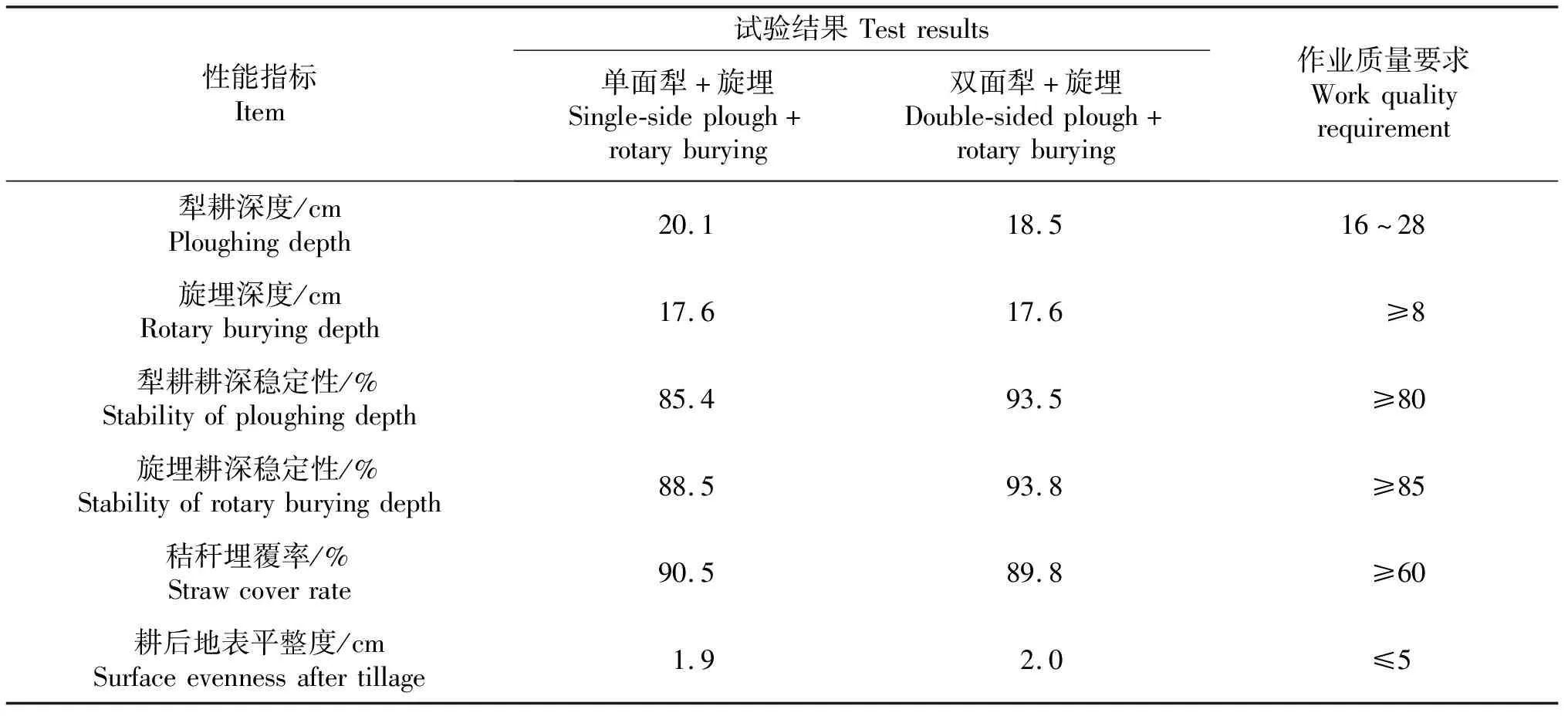

犁旋联合作业机的作业性能如表5所示,单面犁+旋埋、双面犁+旋埋的犁耕深度分别为20.1、18.5 cm,满足农艺要求;旋埋深度均为17.6 cm,远大于旋耕机耕深的国家标准要求[33];秸秆覆盖率分别为90.5%、89.8%,可以适应秸秆量大的田块;耕深稳定性、平整度也均满足耕整地的作业质量要求.设计中单面破土犁与双面破土犁作业功能相同,从牵引力、耕深、秸秆埋覆率、总功率消耗分析,单面破土犁+旋埋效果优于双面破土犁+旋埋,但从犁耕耕深稳定性、旋埋耕深稳定性分析,双面破土犁+旋埋效果优于单面破土犁+旋埋,故针对不同需要可选择合适犁体耕作.

表5 犁旋联合作业机的作业性能

4 讨论与结论

1) 针对如长江中下游稻油轮作的种植模式,研制了集犁耕和旋埋为一体的秸秆犁旋还田联合作业机,该机一次作业可完成切草、犁耕、旋埋、碎土、平地等多项作业,直接使田块达到利于种子着床的待播状态.机具为组合式,根据不同需求,只需简单的拆装组合即可,适应性广.

2) 设计了一种防缠草的滑刃式切刀,采用滑切原理将秸秆、杂草切断压入土壤,解决了因秸秆量大犁柱、旋耕刀的缠草问题.对犁耕装置进行了犁体优化和适应性排布,设计了2种犁体:单面破土犁、双面破土犁,并对其开展了结构设计和参数优化,旨在提高破土性能,适当减少单个犁体耕宽,减少耕作阻力.对旋埋刀辊的排布进行了设计和优化,刀具螺旋对称式排布抵消了内部轴向力和侧推效应,保证了耕后地表的平整度.

3) 田间试验表明:犁耕作业可有效增加耕深,降低功率消耗,单独旋埋深度仅能达到15.7 cm,但犁耕作业后旋埋,两种犁体的旋埋深度分别增加到17.8、17.6 cm,旋埋功率反而减少了0.45、0.5 kW;犁旋联合作业功率较先犁耕后旋埋的二次作业功率之和减少了23.3%、17.6%;秸秆埋覆率为90.5%和89.8%,可以适应秸秆量大的田块;犁耕深度、旋埋深度、耕深稳定性、平整度等各作业性能均满足耕整地的农艺要求.综合分析,与传统耕作模式相比,犁旋联合的作业模式更优.

本文设计的犁旋联合作业机耕作后秸秆在土壤中的空间分布状况、高速工作的能耗情况、最优速比的研究将是本课题未来研究的方向.