卧式旋耕机刀辊设计与模态分析 ①

蒋伟文, 朱向东

(佳木斯大学机械工程学院,黑龙江 佳木斯 154007)

0 引 言

对于旋耕机的认识我们并不陌生,它是一种耕地整地的机器,作业环境可分为旱地和水田,应用场所不仅可以在水稻田和干旱的玉米地,而且还能在种植果蔬的果园地。可想而知,旋耕机应用的广泛性和普遍性[1]。

1995年,丁为民研究了旋耕刀正切刃的设计,主要过程是计算正切刃滑切角以及弯折方程。分析了正切刃的滑切角分为动态和静态滑切角,最终求出了滑切角表达式[2]。2014年,朱留宪等首先研究了旋耕刀辊在工作时片刀刀刃端点的运动方程,且计算了旋耕速度比,研究了刀片入土的条件以及抛图的速度。再者利用仿真软件进行刀辊的切土仿真,得到土壤位移曲线、切削力曲线、切削扭矩曲线。优化了刀辊结构,设计了参数[3]。2014年,彭彬进行了试验,得到了试验数据,试验为刀辊切土过程试验,过程中,主要关注的参数为整机的功率、刀片的受力、刀片的变形、能量的损失。通过这些数据的处理,得到旋耕刀辊切土时旋耕机的内能、动能、总能量的消耗时的曲线,也得到了切土时整机功率曲线[4]。 2016年,张钟鸣等研究了双轴分层切土原理。利用有限元软件ANSYS对整机旋耕机进行了模态分析,得到前15阶模态固有频率,从振型图上得到对应的变形。从而对比试验,避免机体的共振,保证机体的正常工作[5]。

1 旋耕刀辊设计及工作原理

1.1 旋耕刀辊结构

刀辊结构的设计直接关系着旋耕机工作质量和工作稳定性。而刀辊是由弯刀按一定的安装角度和左右弯刀交替排列组合而成。

1.旋耕轴 2.旋耕刀盘 3.旋耕左弯刀 4.旋耕右弯刀

1.2 旋耕刀辊设计

卧式旋耕机从功能组成上说,由工作部件、传动部件和辅助部件组成。而刀辊的设计与研究是本文的主要方向,同样刀辊也是由不同部件组成的工作部件,也是旋耕机最主要的功能部件。它的组成则是由旋耕弯刀、刀轴、焊合刀盘组成,主要功能是切碎土壤,抛开土壤,压平土壤。所以旋耕刀辊的设计与试验至关重要[6-7]。

1.3 旋耕刀安装角

旋耕刀在工作过程中,前进的速度和刀辊的旋转速度影响着旋耕机的工作质量。在实际的工作条件下,安装角的大小和旋耕机的工作质量有着密切的关系。在刀盘上安装旋耕刀时,安装角的大小便可以得到控制。而旋耕弯刀切削土壤时,安装角控制的越小,旋耕机工作的质量越好,且作业平稳。所以安装角成为了重要的研究对象,安装角v的表达式如下列公式(1)所示:

(1)

1.4 刀盘设计

刀盘作为旋耕机切土部件的连接部件有着重要的作用,且在对土壤切削质量的控制上,刀盘的间距、大小等直接影响了旋耕刀片对土壤切削的好坏。

一般旋耕弯刀切土时,需要保证刀盘的间距b′与旋耕刀的工作幅宽b的比值大于1。通常取值为15~ 20mm[8]。

b′=b+Δb

(2)

刀盘的数量n:

(3)

旋耕机刀辊上安装的刀片数量:

Z=nZ′

(4)

式中:Z为刀片总数;Z′为每切土小区的刀数。B为设计耕宽

1.5 旋耕刀轴的设计与试验

旋耕机在工作时负荷最大的部件就是刀轴,所以刀轴的强度校核至关重要,关系着整个机器的工作质量。

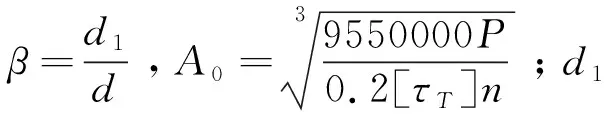

(1)轴的扭转强度条件为:

(5)

式中:τT为扭转切应力,(MPa);T为轴所受扭矩,(N·mm);WT为轴的抗扭截面系数,(mm3);P为轴传递的功率,(kW);n为轴的转速,(rad/min);d为计算截面处轴的直径,(mm);[τT]为许用扭转切应力,(MPa)。

对于空心轴,半径:

(6)

图2 旋耕刀轴

2 模态分析

旋耕刀辊是卧式旋耕机上重要工作部件,由于工作环境和负载比较复杂多变,高转速有可能发生共振现象,因此设计旋耕刀辊时,使用ANSYS Workbench对旋耕刀辊进行模态分析,进一步验证旋耕刀辊结构是否安全可靠[10]。

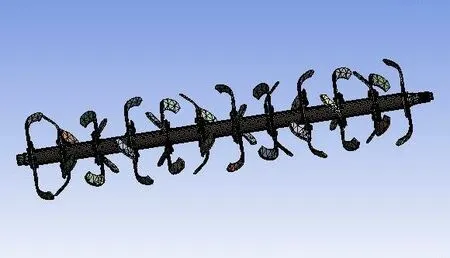

2.1 旋耕刀辊三维模型建立

利用有限元分析软件ANSYS Workbench对旋耕刀辊进行模态分析。由于ANSYS自带建模插件Geometry建模比较繁琐,不易对复杂模型的建立,因此使用Solid works 2017对旋耕刀辊进行三维建模,并另存为IGS的格式,保证导入的可行性,并导入ANSYS Workbench软件中,如图3所示[11]。

图3 旋耕刀辊有限元模型

2.2 模态分析网格划分

为了减少运算时间和降低对电脑配置的要求,对旋耕刀辊三维模型进行简化,去除圆角、倒角等不影响模态分析精度的无关特征[12]。ANSYS Workbench向用户提供强大的材料数据库,浏览材料数据库,选择材料为45#钢,材料属性表1所示。

表1 材料属性

有限元的模态分析中,网格划分的优劣直接影响分析时间的多寡以及计算的精确。网格划分的目的是将旋耕刀辊模型离散化,通过计算网格的节点和单元得到最精确的解。且自由网格划分是计算机通过判断模型类型、应用方向得到的最优解释[13]。由于旋耕刀辊实体模型比较复杂,又因为自由网格划分没有对实体模型的形状特殊的要求,因此此次模态分析采用自由网格划分,共划分808050个节点和407660个单元[14-15],如图5所示。考虑到旋耕刀辊实际工作环境,研究刀辊的固有频率和振型是十分重要的,对刀辊附加约束进行模态分析,使研究结果更接近刀辊的实际情况,因此本次模态分析把刀辊两端轴承处简化为刚性约束[16]。

图4 旋耕刀辊网格划分后模型

2.3 旋耕刀辊模态分析

如表2所示,对旋耕刀辊进行模态分析,求得前6阶固有频率及最大位移,并对相应振型进行简述,图5为旋耕刀辊前6阶模态振型[17]。

表2 各阶固有频率及振型

第1阶模态振型图

2.4 旋耕刀辊模态分析结果

由表2、图5可以看出,随着振型阶数的不断增加,旋耕刀辊的固有频率也随之增加,但总体变形量不大[18]。固有频率集中在50~126Hz范围内,总体变形量在4.9~25mm左右。

旋耕机旋耕刀辊模态分析,没有前几阶的刚性位移。模态第一阶固有频率值为50.346Hz,最大变形量4.9562mm。从振型图可以发现,刀辊沿轴向少量弯曲,刀辊沿Y轴有径向的严重变形,最大的变形在刀辊中间段的刀组。第二阶模态为50.495 Hz,最大变形量4.9014mm。旋耕刀轴为中间段沿Y轴的负方向弯曲,而轴向变形则是有沿轴向弯曲,整体变形较大,易发生共振。第三阶模态固有频率值为104.85 Hz。模态图可以看出,在X轴方向,旋耕刀辊有少量弯曲振动。在Y轴方向,刀辊最大变形在外侧的刀组上,刀片发生弯曲扭转,其中最大变形量8.758mm。第四阶模态为115.6Hz,最大变形量为13.154mm。模态图表现出刀轴上中间段应力,变形变得很少。而旋耕弯刀的弯曲扭转却非常大,弯刀沿X轴负方向发生扭转变形。第五阶模态固有频率值为120.73Hz,最大变形量18.246mm。从模态图上可以看出,刀辊轴的变形呈对称分布。第六阶模态固有频率值为125.21Hz,最大变形量为46.611mm。旋耕弯刀有弯曲扭转变形,轴向的变形少[19]。

本次设计的旋耕刀辊工作转速在250~300r/min,工作频率计算公式为

(7)

式中:f为刀轴工作频率,经计算;f=4.16~13.67H。

在工程设计中通常的标准是外在激励频率达到1阶固有频率的75%就要引起重视[14]。本次设计旋耕刀辊第1阶固有频率75%为37.7595Hz,大于旋耕刀辊工作频率范围,因此本次设计完全避免了共振的发生,也是安全合理的[20]。

旋耕机在工作过程中,由于刀轴和旋耕弯刀的变形,则需要考虑会不会发生干涉现象,而刀盘间距为190mm,从表2可得,模态分析刀辊最大变形量为46.611mm,在工作过程中,即旋耕刀辊发生共振,也不会发生干涉,绝对的保证机器安全可靠。

3 结 论

1)自主设计的旋耕刀辊,通过设计切削角的大小,控制刀片切土的工作质量;而刀辊上刀盘的设计满足了刀辊在发生共振的条件下,旋耕弯刀不会出现干涉,保证旋耕机的安全工作。

2)基于ANSYS Workbench对设计的旋耕刀辊进行模态分析,旋耕刀辊的1阶固有频率为50.346Hz,远大于刀辊自转产生的工作频率13.67Hz,避免了旋耕刀辊发生共振现象,同时保证结构的安全可靠。