微耕机旋耕刀辊弯刀排列优化仿真分析*

张引航,李守太,曹中华,杨 玲,杨明金

(1.西南大学人工智能学院,重庆 400715;2.西南大学工程技术学院,重庆 400715;3.重庆市农业科学院农业机械研究所,重庆 401329)

0 引言

旋耕刀辊弯刀排列是决定微耕机耕作性能的重要因素,它对切土阻力矩、功耗、作业质量及平稳性有重要的影响。目前,国内微耕机刀辊上刀片的排列方式一直沿用传统的排列方式,其排列方式大体分为人字形排列方式和双头螺旋线排列方式两大类型[1]。存在旋耕弯刀入土间隔不均匀,导致弯刀受力不均匀、切土性能差,部分刀具易提前松动,磨损不均匀等问题[2]。合理的弯刀排列应在满足耕整地农艺要求的基础上,使耕作功耗最小,刀辊受力均匀,且具有良好的工艺性,便于制造[3]。

本文针对以上问题对微耕机旋耕刀辊弯刀排列进行优化设计,参考相关文献和机型,整理得到微耕机刀辊排列的数学模型,并得到微耕机旋耕刀辊弯刀排列优化方法。通过基于SPH 算法的切土动力学仿真试验验证,该方法能达到减小冲击、减阻降振和节约能耗的效果,可提供理论参考。

1 旋耕刀辊排列优化

旋耕刀辊中弯刀排列设计应参照文献[4]中的设计准则。在旋耕刀辊上每一把弯刀的切削力f 应大致相等,在刀辊圆周方向弯刀排列越均匀其受力点则越分散,其周向切土分区所承受的土壤反作用力则分布越分散;反之,当同一相位角有两把或者以上的弯刀时,在此相位角的土壤反作用力则为两倍f,因此,作为振源之一的刀辊必然使得微耕机振动增加。同时,为了防止刀辊周向受力不均匀,弯刀相邻几把弯刀的切土节距比应该设计为1。即左、右刀辊对应弯刀入土夹角应保持一致,使得局部入土的几把弯刀耕作均匀、阻力均衡,使弯刀磨损寿命尽量一致,降低振动。

旋耕弯刀切土时,弯刀受力方向与其弯折方向相反,为保持刀辊整体的平衡性,要使左右弯刀数量尽量相等,且入土时一前一后左右弯刀应交替入土。刀辊在切土时实际在土壤内的弯刀有4 片以上,这样交替入土使得刀辊轴向力和偏转力大致平衡,有利于降低轴承轴向力和偏转力,延长其使用寿命。从刀辊旋耕受力可知,也降低了轴向振动,刀辊更能实现直线行驶。

由于田间有大量残留稻秆会在刀辊上缠绕,两相邻弯刀组弯刀距离应尽量加大,夹角大于24°,避免夹土和缠草。

1.1 基本参数

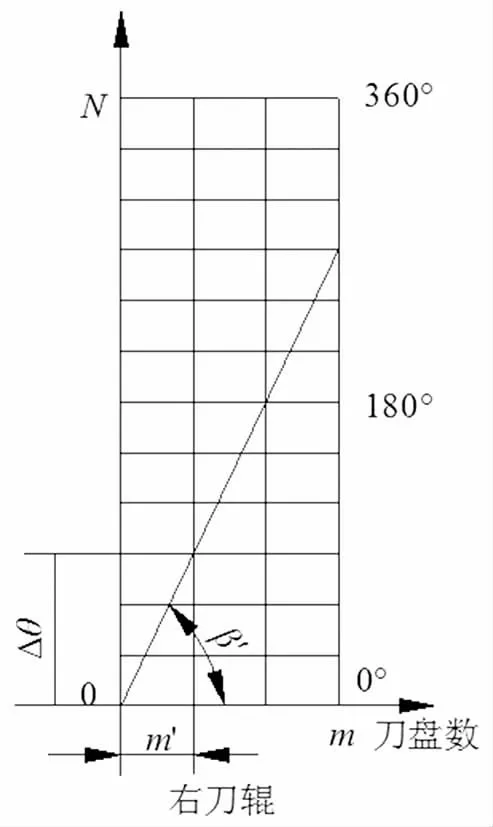

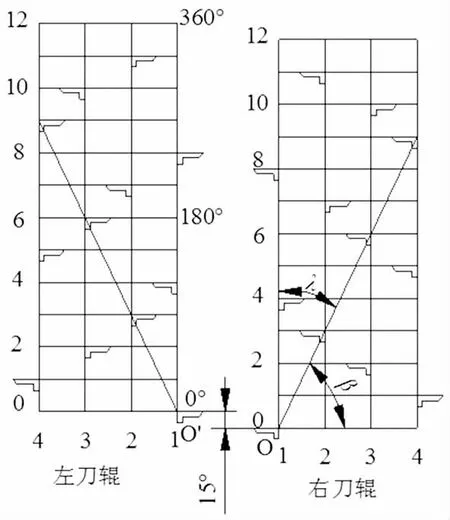

将微耕机用旋耕刀辊分为左右两刀辊,旋耕弯刀在刀辊上采用左右螺旋线对称排列方法。建立坐标系如1 图所示,将360°圆周等分成N 份,得到Y 坐标轴上每一格表示为相位角θ,λ 为升角,β 为螺旋角。由于微耕机功率普遍偏小,因此,旋耕刀辊上弯刀数量通常不到40 片,一般为两头或者三头螺旋线排列,左、右刀辊入土夹角为θ/2[3],如图2 所示。

图1 螺旋线图

图2 刀辊弯刀排列展开图

旋耕刀辊参数:旋耕弯刀总数N、右刀辊刀盘数m、刀盘间距p、耕幅B、螺旋线条数t,输入功率W。

表1 旋耕刀辊耕作工况参数表

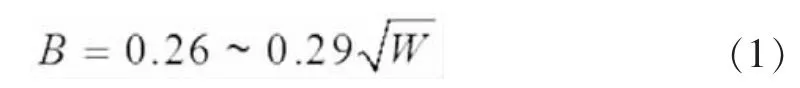

耕幅B:在一般工况下,如表1 所示,根据文献[4]微耕机耕幅与功率之间有以下经验关系:

根据耕幅和刀盘间距确定刀盘数量。刀盘间距选择应保证不缠草夹土,适应播种行间距,建议取,ρ=b+△b,△b 为15~20[4]。对刀辊作以下修正。

1.2 切土分区

Y 轴方向的切土分区数P=N,切土分区内每两片相继入土的弯刀间的相位角θ 计算如下式:

1.3 螺旋线确定

螺旋排列的弯刀展开之后呈一条斜线,与X 轴夹角为β′,如图2 所示。每条螺旋线均分刀辊上的切削分区数P,相对应Y 轴和Y′轴方向切土分区的弯刀采用左、右弯刀交替入土,分别呈二或三条螺旋线排列。同一螺旋线上相邻两同向弯刀之间相位角为△θ。由于微耕机功率小,为使刀辊输入扭矩满足切削力,螺旋线取4 条以内。当螺旋线条数t≤3 时△θ=3θ;当螺旋线条数t≥4 时△θ=2θ,如图1 所示。

为使量纲一致,夹角β′计算如下式:

式中:θ 为相位角,°;m′为单位刀盘数,即为1。

2 旋耕刀辊排列建模

将旋耕刀辊优化排列方法应用于一种微耕机刀辊设计,根据文献[3]中式(4-5)至式(4-15)得到优化后的旋耕刀辊弯刀排列展开图,如图3 所示。

图3 中央驱动式t=3 m=4 刀辊弯刀排列展开图

通过Creo5.0 建立优化后T3M4 旋耕弯刀排列展开图的旋耕刀辊三维模型,如图4 所示。同样弯刀数量建立一组传统T3M4 旋耕刀辊三维模型,如图5 所示。

图4 优化旋耕刀辊

图5 传统旋耕刀辊

3 切土仿真分析

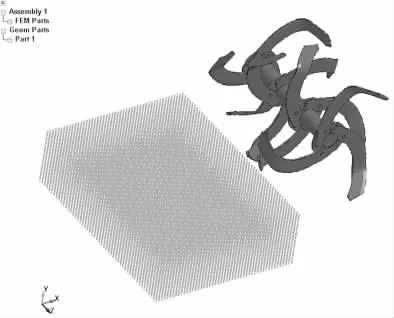

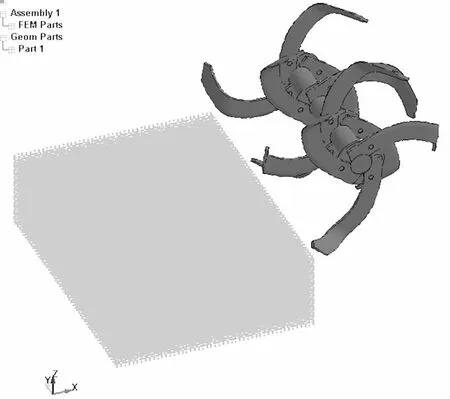

图6 优化旋耕刀辊刀土耦合模型

图7 传统旋耕刀辊刀土耦合模型

基于SPH 算法建立旋耕刀辊刀土耦合动力学有限元仿真模型,分别如图6、图7 所示。两种旋耕刀辊的仿真工况设置一致,其中旋耕刀辊切削运动的动态模拟参数如表2 所示。完善模型材料、接触参数、边界条件、运动参数后,输出K 文件,将文件导入ANSYS Mechanical APDL1.60 中的LS_DYNA971 求解器进行求解。

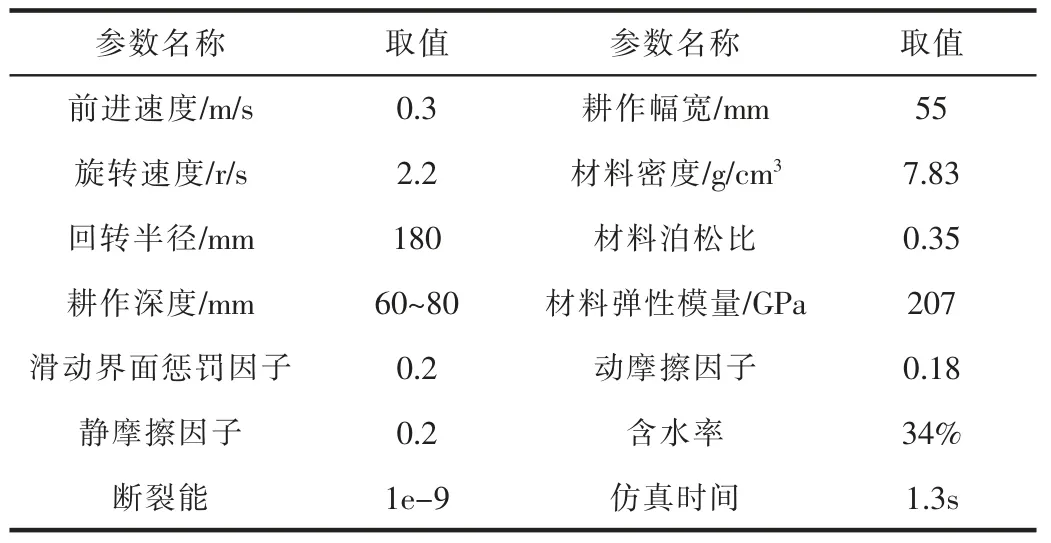

表2 旋耕刀辊切土运动动态模拟参数

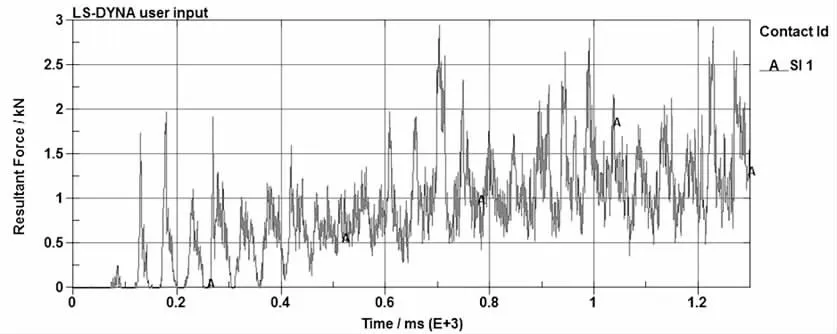

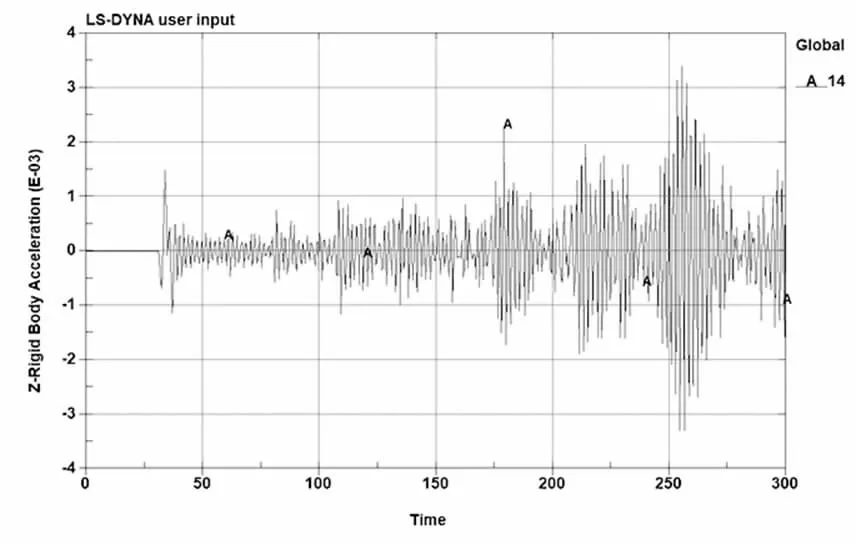

通过求解得到旋耕刀辊的切削力曲线、轴向加速度曲线和功率时程曲线,分别如图8、图9、图10、图11、图12 和图13 所示。根据求解结果得到两组刀辊的平均功率,如表3 所示。

图8 优化旋耕刀辊切削力曲线

图9 传统旋耕刀辊切削力曲线

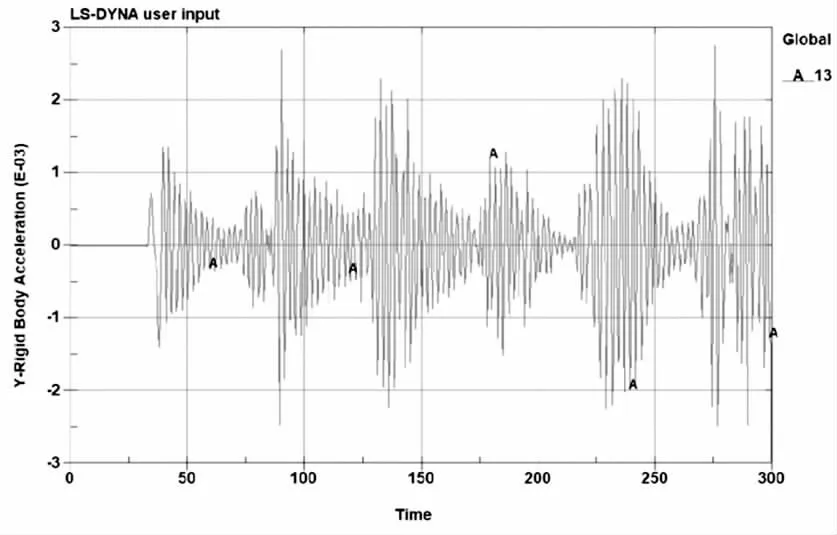

图10 优化旋耕刀辊轴向加速度曲线

图11 传统旋耕刀辊轴向加速度曲线

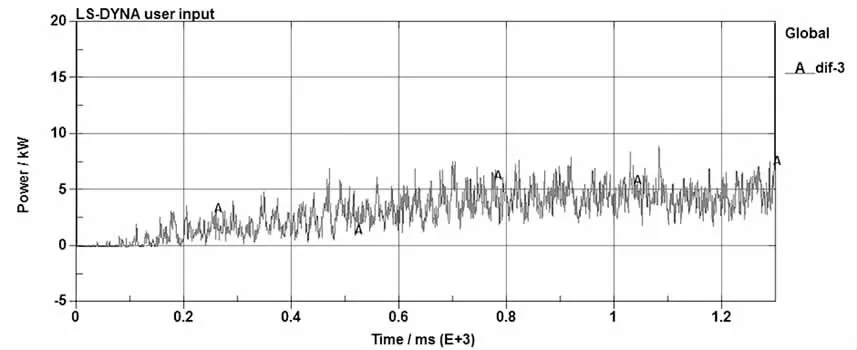

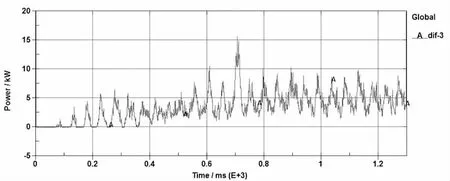

图12 优化旋耕刀辊功率时程曲线

图13 传统旋耕刀辊功率时程曲线

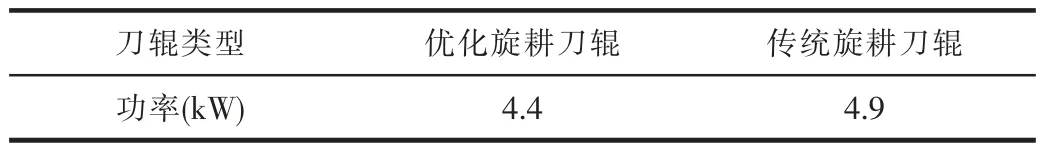

表3 旋耕刀辊功率

根据旋耕刀辊切削力曲线图,如图8、图9 所示,优化后的旋耕刀辊在仿真切土时切削力小于传统旋耕刀辊,且曲线峰值低于传统旋耕刀辊。根据旋耕刀辊轴向加速度曲线图,如图10、图11 所示,优化后的旋耕刀辊轴向加速度相比传统旋耕刀辊波动更小,总体相对更平滑。由此推断,相同工况下优化后的旋耕刀辊在作业时的轴向和径向冲击振动相比传统旋耕刀辊更小,能降低切土阻力和减小切土振动,从而延长刀辊的工作寿命,并增加操作人员的舒适性。根据旋耕刀辊功率时程曲线图,如图12、图13 所示,优化后的旋耕刀辊在仿真切土时功率低于传统旋耕刀辊,且功率输出更平稳。由此推断,相同工况下该排列优化方法有助于降低刀辊切土功耗,其输出功率曲线更加平滑,减小了负载对发动机的反向冲击,从而延长了发动机使用寿命,节约了能耗。

4 结论

1)通过对本文提出的优化排列方法得到旋耕刀辊弯刀排列展开图直观评价可知,该方法使旋耕弯刀呈多头螺旋线对称排列,弯刀均匀分布,左、右弯刀交替入土,提高刀辊耕作的平稳性和切土性能。

2)根据排列展开图,通过优化设计的旋耕刀辊切土时每转过360°/2N 有1 片旋耕弯刀入土,其弯刀切土的土壤反作用力分布更加分散均匀,使刀辊整体受力均匀,产生的振动力减小,从而降低振动。

3)通过旋耕刀辊切土仿真分析,理论验证了本文提出的旋耕刀辊弯刀排列优化方法能使旋耕刀辊在耕作中达到了减小冲击、减阻降振和节约能耗的效果。按此方法能增加使用寿命和操作舒适性,并为同类型研究提供理论参考。