基于Hyperworks 的客车车架有限元分析*

张歆伊,郑再象,张友宏

(1.扬州大学机械工程学院,江苏 扬州 225000;2.扬州市职业大学机械工程学院,江苏 扬州 225000)

车架承担了汽车各部分总成的质量与载荷,是关键的承载部件,并且还要承受汽车在行驶过程中所产生的各种力和力矩[1]。因此,车架的强度和刚度设计在汽车总体设计中起着至关重要的作用[2]。本文利用有限元软件进行建模分析,得出静态分析结果并生成应力和变形的云图,更加清楚地了解在各工况下车架变形与应力分布情况,以便于针对某些薄弱部位进行优化改善,为后续的设计制造提供理论基础。

1 车架有限元模型建立

本文采用的是一款由两根纵梁和六根横梁组成的车架结构,在类型上属于典型的边梁式车架,其纵、横梁之间通过衬板连接,采用铆钉或螺栓的连接方式。车架总长为11 200mm,总宽为2 160mm。

1.1 几何处理

有限元分析只对于真实情况的模拟,因此,在建立有限元模型前对几何模型进行了适当的简化处理[3]。几何前处理是有限元数值模拟分析中至关重要的一步,直接影响着后续计算结果的准确性[4]。

本文用到Hyperworks 的Optistruct 模块,清除一些对计算结果产生较小影响的部分,如圆角、倒角等,清理这些小细节可以在不影响分析结果精度的前提下大大减小计算时间和计算量。

1.2 网格划分

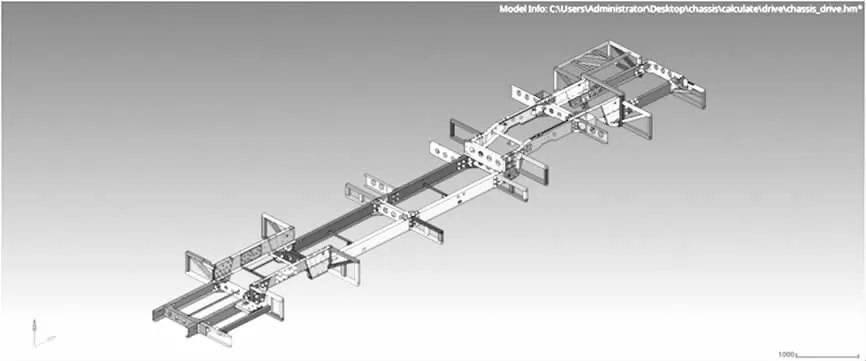

车架模型在抽取中面后选择壳单元PSHELL 进行网格划分,其中焊接部分采用三角形壳单元进行模拟,螺栓连接部分采用刚性单元进行模拟。车架网格划分尺寸为5mm,单元数量为897 898 个,节点数量为901 252 个,最终网格划分如图1 所示。

图1 最终网格划分

2 典型工况分析

2.1 载荷分布

车架主要承受来自于车身、发动机、变速器、空调等部件以及乘客和座椅的质量,为了减小计算量,以集中质量单元CONM2 的方式根据其质心位置布置,并且采用刚性单元RBE2 与车架受力部位相应的节点连接,如图2 所示。

图2 质量单元与车架连接

2.2 材料选择

车架材料选用Q345,各项参数如表1 所示。

表1 Q345 参数

2.3 四种典型工况分析

客车在实际行驶时的工况十分复杂,但是主要可分为弯曲、紧急制动、急转弯、扭转四种,本文将以这四种类型为例,对车架进行分析计算。

2.3.1 弯曲工况

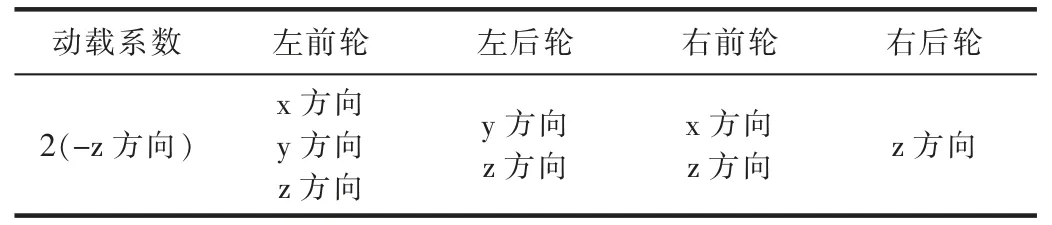

1)工况分析。弯曲工况作为典型工况中的基本分析工况,主要模拟的是客车满载状态下在城市道路上匀速行驶,其动载系数以及约束情况如表2 所示。

于是他就回到原地,打好包袱,准备动身。他摸清楚了那三包分别放开的火柴还在,虽然没有停下来再数数。不过,他仍然踌躇了一下,在那儿一个劲地盘算,这次是为了一个厚实的鹿皮口袋。袋子并不大。他可以用两只手把它完全遮没。他知道它有十五磅重——相当于包袱里其他东西的总和——这个口袋使他发愁。最后,他把它放在一边,开始卷包袱。可是,卷了一会,他又停下手,盯着那个鹿皮口袋。他匆忙地把它抓到手里,用一种反抗的眼光瞧瞧周围,仿佛这片荒原要把它抢走似的;等到他站起来,摇摇晃晃地开始这一天的路程的时候,这个口袋仍然包在他背后的包袱里。

表2 弯曲工况动载系数、约束情况

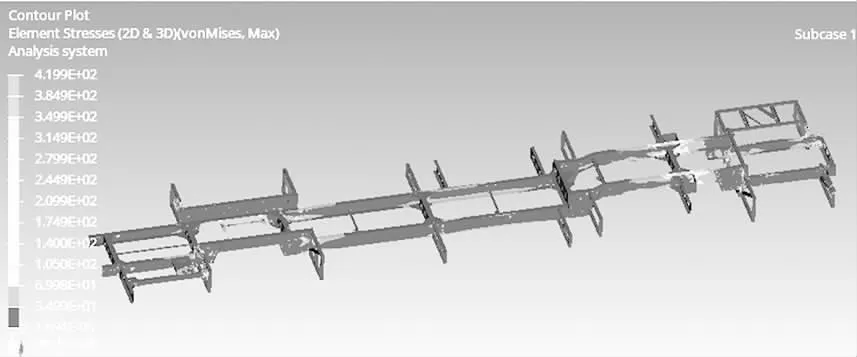

2)计算结果分析。弯曲工况应力分布云图如图3 所示。根据云图可得,最大应力为419.9MPa,发生在车架后轮纵梁处,大于选用材料的屈服强度,可设置加强板、增加厚度或使用屈服强度更大的材料以提高车架整体强度。

图3 弯曲工况应力分布云图

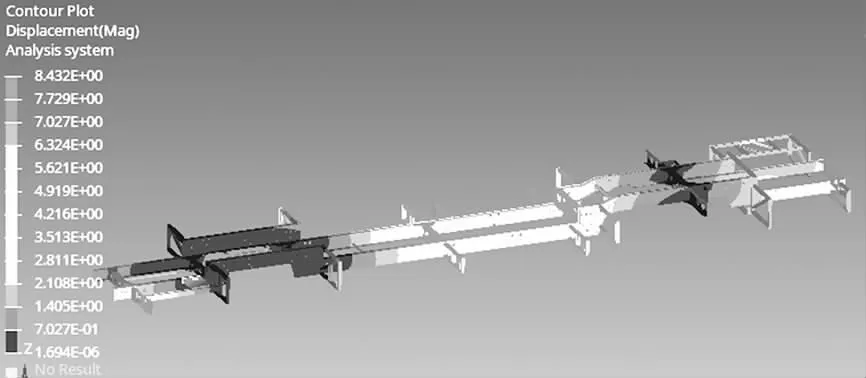

弯曲工况位移分布云图如图4 所示。根据云图可得,最大位移为8.43mm,发生在车架中部及尾部,城市客车后部要布置发动机变速器等,载荷较大,因此,该部位位移也随之增大,但总体满足设计要求允许的变形量。

图4 弯曲工况位移分布云图

2.3.2 紧急制动工况

1)工况分析。紧急制动工况主要模拟的是客车满载时,在短时间内速度降为零,车身在惯性力作用下产生的变形和受力情况[5-6],选取最大制动加速度0.8g 来模拟制动情况,取动载系数1,其动载系数以及约束情况如表3所示。

表3 紧急制动工况动载系数、约束情况

2)计算结果分析。紧急制动工况应力分布云图如图5所示。根据云图可得,最大应力为244.4MPa,发生在车架后轮纵梁处,小于选用材料的屈服强度,符合设计要求。

图5 紧急制动工况应力分布云图

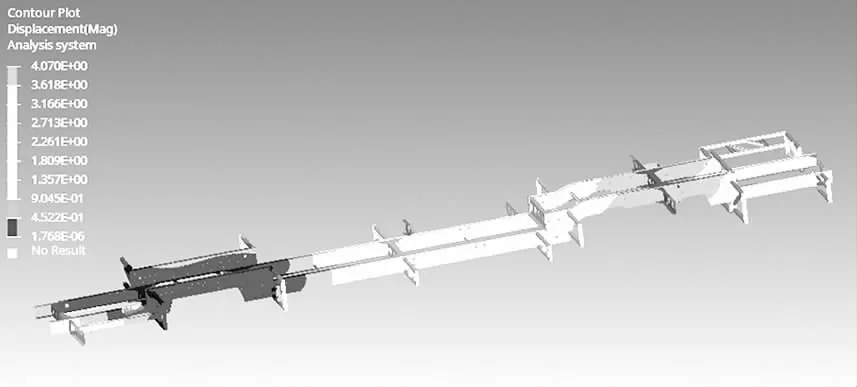

紧急制动工况位移分布云图如图6 所示。根据云图可得,最大位移为4.07mm,发生在车架中部,满足车架的刚度要求。

图6 紧急制动工况位移分布云图

2.3.3 急转弯工况

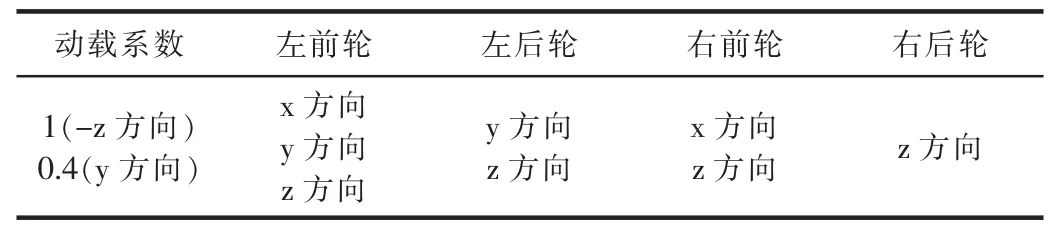

1)工况分析。急转弯工况主要模拟的是客车在满载时急速转弯(本文以左急转弯为例),由于离心力作用产生的侧向力,选取最大转向离心加速度0.4g 模拟紧急转弯情况,取动载系数1,其动载系数以及约束情况如表4 所示。

表4 急转弯工况动载系数、约束情况

2)计算结果分析。急转弯工况应力分布云图如图7所示。根据云图可得,最大应力为334.3MPa,发生在车架右后轮纵梁与前悬架连接处,小于选用材料的屈服强度,满足设计要求。

图7 急转弯工况应力分布云图

急转弯工况位移分布云图如图8 所示。根据云图可得,最大位移为15.23mm,发生在车架尾部,往前逐渐减小,虽然比其他工况位移略大,但总体还是满足设计要求允许的变形量。

图8 急转弯工况位移分布云图

2.3.4 扭转工况

1)工况分析。扭转工况主要模拟的是城市客车满载行驶情况下在凹凸不平的路面低速行驶时,一轮悬空产生的车身变形情况(本文以左后轮悬空为例),取动载系数1,其动载系数以及约束情况如表5 所示。

表5 扭转工况动载系数、约束情况

2)计算结果分析。扭转工况应力分布云图如图9 所示。根据云图可得,最大应力为549.2MPa,发生在车架右后轮纵梁与横梁连接处,大于选用材料的屈服强度,可设置加强板或增大焊接处厚度以提高车架强度。

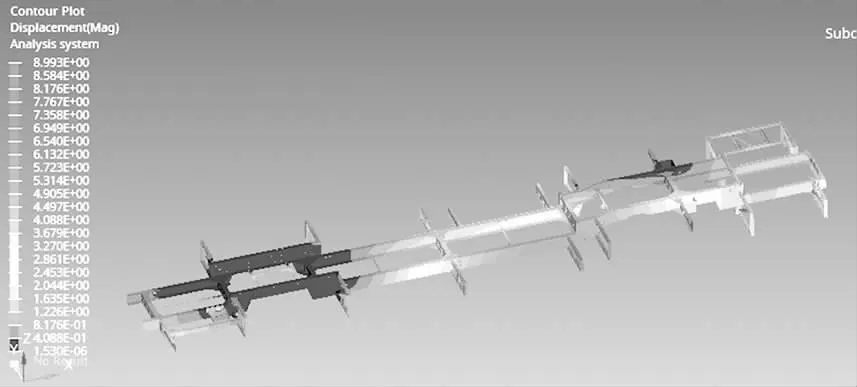

扭转工况位移分布云图如图10 所示。根据云图可得,最大位移为8.99mm,发生在车架左侧纵梁中间与后方,由于边界条件设定左后轮悬空,此处出现较大位移符合实际工况,同样也满足设计要求允许的变形量。

图9 扭转工况应力分布云图

图10 扭转工况位移分布云图

3 结论

本文采用静态分析的方法,以四种典型工况为例,进行了模拟计算。总体来说,急转弯和紧急制动工况的应力满足要求,但弯曲和扭转工况下的最大应力略大于材料的屈服强度,最大应力主要分布在悬架安装处、车架纵梁与横梁的连接处以及后车轮纵梁上。为了防止在行驶过程中某些部位断裂或损坏,可考虑设置加强板、增加厚度或使用屈服强度更大的材料。在四种工况中,急转弯工况下产生的位移最大,可能会造成车架开裂等现象,因而在行驶过程中应尽量避免类似的极限情况发生。然而有一些部位产生的变形远远低于本次设计要求的刚度特性,可以考虑适当减小这些部位的厚度,以减轻车架质量、节省能源和材料。本次分析结果可以有效缩短试验周期,验证客车车架设计的正确性,同时确认了车架薄弱部位,为后续优化分析提供了理论依据[7]。