大口径复合材料天线反射面整体成型工艺研究

王海东,秦泽云,李金良,王庆东,刘利文

(中国电子科技集团公司第五十四研究所,石家庄 050081)

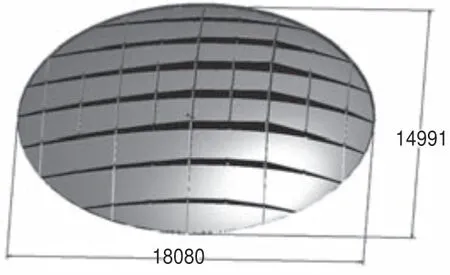

平方公里阵(SKA)是多国合作的国际大科学工程,其计划建造的世界最大综合孔径射电望远镜,致力于回答宇宙起源和基本力等问题[1–3]。SKA 拟由约 2 500~3 000 面 15 m 口径抛物面天线、250 个直径约60 m 的致密孔径阵列及250 个直径180 m的稀疏孔径阵列组成,分布在3 000 km 范围形成望远镜阵列。SKA 将是世界上最大的综合孔径射电望远镜,具有极高分辨率与快速成像能力,将为人类认知宇宙提供重大机遇[3]。中国验证天线(DVA–C)是我国针对SKA 反射面天线单元,结合国际先进设计理念与成熟工程经验研制的、具有自主知识产权的一套原理样机[4]。其主要技术指标包括:主反射面口径为15 m×18 m (如图1 所示),有效面积243 m2,型面精度≤ 1 mm,质量≤ 2 t。

图1 主反射面三维模型

传统复合材料天线反射面的制造多采用热压罐、烘箱和手糊等成型工艺,不适用于大尺寸面板的成型[5]。故对于DVA–C 大口径复合材料整体成型天线反射面,几乎没有可借鉴经验,其技术难点对工业界提出了极大挑战,需开展大量工艺研究,包括:大尺寸模具设计与制造研究、表面金属化研究、树脂体系选型研究、大口径天线反射面真空灌注工艺研究、低成本固化方法研究和网格结构背架一体化胶粘装配研究等,需要突破诸多关键技术,笔者所在课题组针对这些问题进行了研究,并取得了相关成果。

1 主反射面的成型制备研究

1.1 大尺寸模具设计与制造研究

为制备15 m×18 m 复合材料天线反射面,其模具需满足的主要技术要求如下:

(1) 模具形式为整体拼装,型面保证连续;

(2) 主面模具型面精度≤0.4 mm;

(3) 模具具有良好的气密性,在–0.092 MPa 真空压力下,保压≥30 min。

对于大尺寸天线反射面模具,采用传统金属铸造模具存在诸多缺点:模具分块会较多,拼装困难,密封性差,型面精度难以保证;金属材料散热较快,加热固化困难;模具加工周期长,质量较重,成本高。

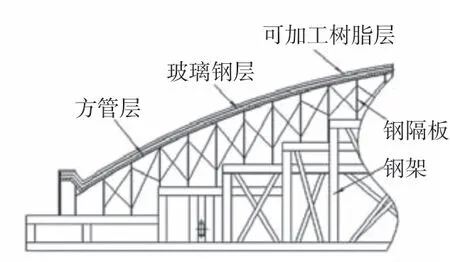

通过反复调研和试验验证,确定DVA–C 天线模具由刚性结构和模具型面组成,其中刚性结构采用钢架和多个随型钢隔板构成,焊接完成后整体进行退火去应力处理,保证模具整体刚强度,同时达到减重目的。模具型面由方管层、玻璃钢层和树脂层构成(如图2 所示)。

图2 反射面模具结构组成示意图

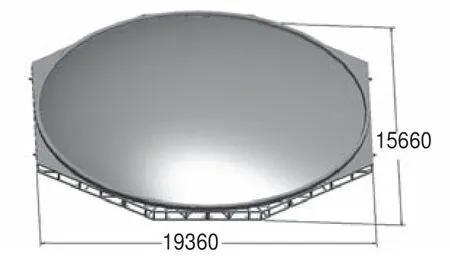

首先对不同区域处方管按确定弧度折弯,密集排列并焊接在钢隔板阵列上,提供模具基本型面;然后按预先设计的铺层方案进行玻璃钢层的糊制,保证模具型面的力学性能;最后利用挤压机整体滚压一定厚度的环氧代木层,固化后用CNC 数控加工模具型面,满足型面密封性和精度要求。同时对主面模具分块拼接位置进行整体化密封设计,保证其拼接密封性要求,反射面模具数模及实物如图3和图4 所示。

通过在Qt Creater环境中新建一个Qt Widgets Application应用程序,并新建一个继承于QMainWindow类的MainWindow窗口类,设计一个主界面,方便用户添加学生信息,管理学生信息功能的选择,其中管理学生信息包括了对学生信息的浏览,查询,修改,删除等功能,如图1所示。

图3 反射面模具三维模型

图4 主反射面模具实物

最终制备的单块模具精度0.17 mm,整体拼装精度0.35 mm,整体模具密封性良好。

1.2 表面金属化研究

针对大口径天线反射面的表面金属化,其难点主要是如何保证大面积金属层的连续性与均匀性。

金属层与真空灌注树脂满足结合力要求(ISO 240–2013 标准),金属层及转移膜平整连续无漏喷无开裂,通过在转移膜中添加着色剂的方法,可及时发现漏喷及喷涂不均匀区域,并进行处理,保证转移膜层的整体性和均匀性。

通过反复试验,确定金属火焰喷涂的工艺参数为:喷枪距模具表面距离为350~400 mm,喷涂速率为250~300 mm/s,通过以上研究,成功制备了平整、连续、无漏喷、无开裂的金属反射层,其现场操作如图5 所示。

图5 现场金属化喷涂示意图

1.3 树脂基体选型研究

复合材料常用的树脂体系包括不饱和树脂、乙烯基树脂和环氧树脂等,笔者拟采用真空灌注工艺,针对DVA–C 大口径天线反射面,由于是薄壁、大面积,其真空灌注工艺对树脂体系的要求较高,主要指标有:

(1) 黏度低,黏度≤ 500 mPa·s;

(2) 可操作时间较长,t≥180 min;

(4) 玻璃化转变温度(Tg)满足地面环境要求,Tg≥ 100℃。

对国内外常用8 种不同体系真空灌注树脂按照上述指标要求进行筛选,最终优选出最佳基体树脂是MT5702,其性能如下:黏度225 mPa·s,可操作时间192 min,固化温度60℃,Tg110℃,拉伸强度85 MPa,压缩强度 120 MPa,弯曲强度 125 MPa,冲击韧性 65 kJ/m2。

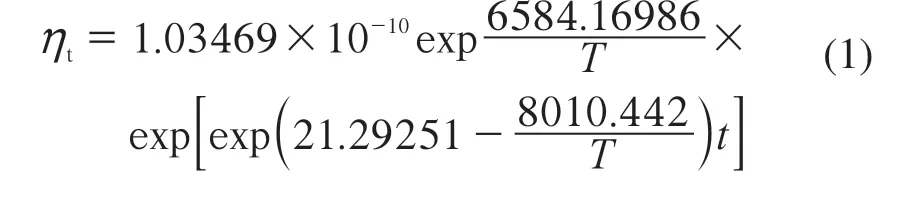

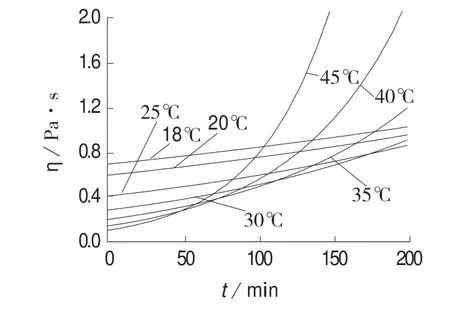

通过动态黏度和等温黏度–时间曲线的测试及分析,确立树脂体系黏度模型,并完成天线反射面真空灌注工艺窗口预报,该树脂体系等温黏度模型及工艺窗口预报分别如式(1)和图6 所示[6]。

该树脂体系在20~40℃的温度范围内充模工艺窗口时间在126~181 min 之间,适用于大尺寸天线反射面VARI 成型的工艺要求。该树脂各项力学性能及其复合材料力学性能既满足了设计指标要求,又实现了降低固化温度的期望,为大尺寸整体化复合材料天线面板的型面精度控制提供了重要技术支持。

图6 树脂体系工艺窗口预报

1.4 大口径天线反射面真空灌注工艺研究

真空灌注工艺在复合材料成型过程中能够预先除去模具与纤维预成型体之间的空气,有效提高了树脂在纤维增强材料中的流动能力,是制得高质量复合材料制品的保证[7]。与其他的复合材料成型工艺相比,真空灌注工艺更适合于成型大厚度、大尺寸的制件,通过合理的流道设计,实现树脂对纤维增强材料的充分浸渍,降低工艺风险[8]。

天线反射面的真空灌注研究主要是对树脂导流方式的选择,在保证树脂充分浸润预成型体的基础上,尽量提高流动效率,缩短充模时间,以适应树脂的凝胶时间。

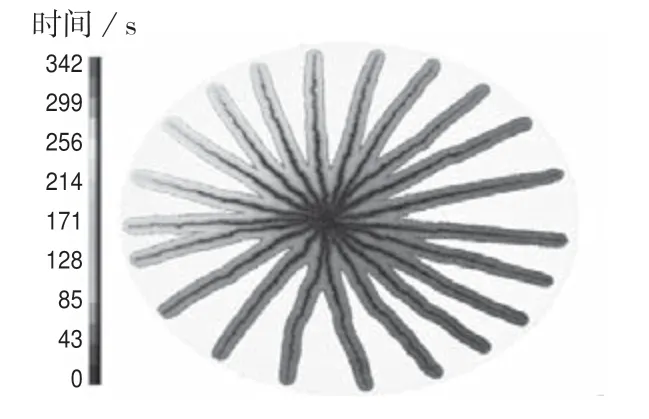

通过试验测试预成型体渗透率,利用有限元分析软件RTM–Worx 分别对DVA–C 天线主面进行充模流动仿真模拟,选择最佳流道设计方案。从仿真结果可以看出,主面的4 种导流方式(直线式、环式、鱼骨式和放射式)中,以放射式导流方式充模时间最短,流动效率最高,确定为主面流道设计方案,并在实际布置时通过增加注胶口数量来提高树脂注入量,以提高效率,降低风险[9-10]。放射式导流方式仿真结果如图7 所示。

图7 主反射面导流方式仿真结果

为便于工艺操作,保证树脂充模效率,对实际流道布置进行如下优化:注胶设计由一个注胶口增加为8 个,将48 根流道分为8 组,6 根导流管共用一个注胶口,从而增加注胶量。同时在环状中心增加1 个抽气口以排除中部导流环内空气,保证纤维浸渍质量。利用该方案顺利完成了15 m×18 m 大口径天线面蒙皮的成型,工艺实施过程如图8 所示。

图8 主反射面真空灌注工艺实施示意图

1.5 低成本固化方法研究

对于大尺寸复合材料整体天线反射面,若采用热压罐、模压机、烘箱等方法加热固化,设备尺寸要求过大,制造成本高昂。而传统的电热毯加热方式,因为天线面板的复杂型面而难以保证其与复合材料表面充分贴合,影响传热效率和加热均匀性[11,12]。故需要研究一种低成本的固化方法,能够适应大曲率的复杂型面,同时能够进行分区域加热控制,保证整体加热均匀性。

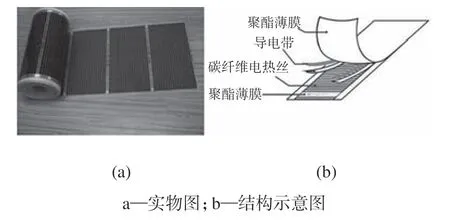

柔性电热膜属于一种复合性高分子电热膜(如图9 所示),其表面散热面积大,加热过程中温度分布均匀,具有良好的柔韧性,可紧贴载体,热转化效率较高,有望实现制件的低成本固化[13]。

图9 柔性电热膜实物及结构示意图

针对大尺寸复杂型面制品的固化,主要保证其固化温度均匀性,从而保证制品不同区域同步固化,提高其整体质量。通过研究柔性电热膜的铺放方式、温度制度对复合材料固化过程温度分布和固化程度的影响,结果表明:三种铺覆方式中,与搭接铺覆和间隔铺覆相比,拼接铺覆的温度均匀性最佳,分别提高了26.7%和38.9%,故选择拼接铺覆作为DVA–C天线主面固化时电热膜铺覆方式。同时在电热膜加热固化的升温阶段,增加恒温平台,能够有效缩小制品不同位置的温差值,提高均匀性[14]。

采用柔性电热膜加热方法实现了大尺寸复合材料整体天线反射面的固化成型,根据测试结果显示,产品尺寸精度、固化程度和玻璃化转变温度均满足使用要求,说明该固化方法是可行的针对大型复杂型面构件的加热固化方法,在降低固化成本同时保证了制品的加热均匀性,工艺实施如图10 所示。

图10 主反射面电热膜固化工艺实施示意图

2 空间网格结构背架的成型制备研究

2.1 横纵筋真空灌注工艺优化

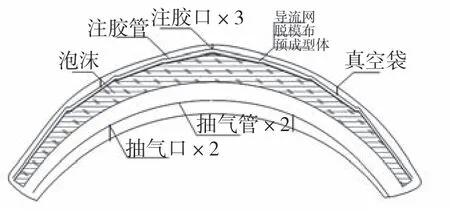

根据横纵筋外形设计真空流道,上端铺设一条注胶管,预留三个注胶口,下端铺设一条抽气管,根据背筋长度按需求预留2 个或多个抽气口,流道设计示意图如图11 所示。按背筋流道设计方案,依次铺放真空袋、下层导流网、下层脱模布、预成型体、上层脱模布、上层导流网,用真空袋完全包覆并密封,连接外部注胶管、抽气管,开启真空泵,保压30 min,配制树脂、搅拌均匀并导入,辅材铺覆及真空灌注过程如图12 所示。

图11 横纵筋流道设计示意图

图12 横纵筋真空灌注过程

2.2 网格结构背架的胶粘组装

横纵筋通过在确定位置开槽并组装为网格结构背架,通过胶接工艺与蒙皮粘接成一体,网格结构背架的胶粘组装有以下几点要求:①背架在蒙皮上定位准确;②背架整体粘接,同时固化;③主反射面环筋加强;④背筋和蒙皮胶接位置随形加强;⑤横纵筋交叉处“L”型加强,具体实施过程如图13所示。

图13 天线反射面背架组装

3 吊装及测试

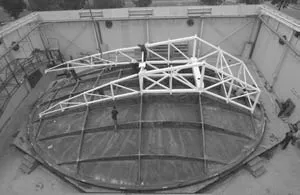

天线反射面胶接组装完成、固化结束后,需通过多种组合方式完成其脱模、吊装,并通过金属背架连接为整体,如图14 所示。

图14 主反射面吊装

利用摄影测量系统对DVA–C 样机天线反射面精度进行测试,其结果为:天线反射面型面精度为0.9 mm,质量1.9 t,满足其技术指标要求,图15 为测试过程示意图。

图15 DVA–C 样机测试

4 结论

(1)通过采用钢结构桁架复合玻璃钢可加工树脂模具技术,制备了15 m×18 m 大尺寸天线反射面模具,整体型面精度可达0.35 mm,密封性良好,满足使用要求。

(2)通过研究转移膜着色技术和喷涂技术,确定金属火焰喷涂工艺参数为:喷枪距模具表面距离为350~400 mm,喷涂速率为250~300 mm/s,并成功制备了平整、连续、无漏喷、无开裂的金属反射层。

(3)通过树脂基体选型研究和大口径天线反射面真空灌注研究,确定树脂体系为MT5702,并以放射式流道作为真空导流方式,完成了大口径天线反射面的成型制备。

(4)开发了复合材料柔性电热膜低成本加热固化技术,产品尺寸精度、固化程度和玻璃化转变温度均满足指标要求。

(5)利用真空灌注工艺完成了横纵筋的成型,并组装为网格结构背架,通过胶接工艺与蒙皮粘接成一体,完成15 m×18 m 大口径复合材料天线反射面的整体组装。

(6)将天线反射面通过吊装、螺连与金属背架连接为整体,并利用摄影测量系统进行精度测试,结果为0.9 mm,质量结果为1.9 t,均满足其技术指标要求。