氧化石墨烯包覆羟基氧化铁协同增强环氧树脂的断裂韧性

陈官 ,马传国 ,2,王静 ,付泽浩 ,戴培邦 ,2

(1.桂林电子科技大学材料科学与工程学院,广西桂林 541004; 2.广西信息材料重点实验室,广西桂林 541004)

增强环氧树脂(EP)的断裂韧性研究一直备受关注,尤其是EP 被用作高性能纤维增强复合材料的基体树脂时,解决因其脆性而导致的层间失效问题尤为重要[1–3]。经过大量研究,在基体中引入弹性体、热塑性树脂以及刚性纳米粒子已成为几种代表性的增韧方法。刚性纳米粒子在实现增韧的同时可以不降低甚至提高复合材料的综合力学性能,一般在较低用量时即可达到显著的增韧效果,因而对基体黏度的影响较小,这些特性对增韧纤维增强复合材料十分有利。黏土、SiO2,TiO2、炭黑、碳纳米管(CNTs)等都是常见的增韧纳米粒子[4]。近几年,氧化石墨烯(GO)、石墨烯、石墨烯纳米片等新型碳纳米材料逐渐成为热门的增韧纳米粒子[4–5]。

纳米粒子的种类、尺寸、表面性质、分散状态都是影响增韧效果的关键因素,而粒子的形状和分布状态对增韧效果也起着至关重要的作用,如具有一定长径比的CNTs 一般比其他形状的碳纳米材料具有更高的增韧效率[6],经磁场、电场等外场作用定向排列的纳米粒子的增韧效果更佳[7-8]。目前,探讨两种纳米粒子协同增韧已成为该领域的研究热点。例如,CNTs 与蒙脱土之间存在相互穿插的结构可有效发挥协同作用,从而显著提高了复合材料的断裂韧性[9]。GO 和CNTs 可构建成三维网络增强结构,增韧效果明显高于单独使用的GO 或CNTs[10]。

笔者采用两种纳米粒子协同增韧和磁场取向增强两种策略达成对EP 的有效增韧,首先制备具有一维结构的针状羟基氧化铁(γ–FeOOH)纳米粒子,其自身不仅具有良好的力学性能并能实现对EP的增韧[2,11],而且对弱磁场具有良好的响应。然后利用静电自组装技术[12]将GO 包覆在γ–FeOOH 表面,制得一种核壳结构的复合粒子(GO@FeOOH),进而研究了该粒子在磁场作用下对EP 的增韧行为,同时通过场发射扫描电子显微镜(FESEM)分析探讨相关的增韧机理,期望能通过GO@FeOOH 实现对EP 的显著增韧,为EP 的增韧提供一种新思路。

1 实验部分

1.1 主要原材料

四水合氯化亚铁、氢氧化钠、无水乙醇、硝酸钠、浓硫酸、高锰酸钾、双氧水:分析纯,西陇化工股份有限公司;

鳞片石墨:粒度4.5 μm (3 500 目),南京先丰纳米材料科技有限公司;

聚二乙烯二甲基丙基氯化铵(PDDA):上海摩贝生物科技有限公司;

双酚A 型环氧树脂(RIMR–135)和改性胺固化剂(RIMR–134):昆山久力美电子材料有限公司;

钕铁硼磁铁(100 mm×100 mm×10 mm):市售。

1.2 主要设备及仪器

X 射线衍射 (XRD)仪:D8–2–Advance 型,德国BRUKER 公司;

振 动 样 品 磁 强 计 (VSM):7400–S 型,美 国Lakeshore 公司;

FESEM :Quanta FEG 450 型,美国 FEI 公司;

场 发 射 透 射 电 镜 (TEM):F200X 型,美 国Thermo Fisher Talos 公司;

万能试验机:SPL–10 KN 型,日本岛津公司。

1.3 GO@FeOOH 纳米粒子的制备

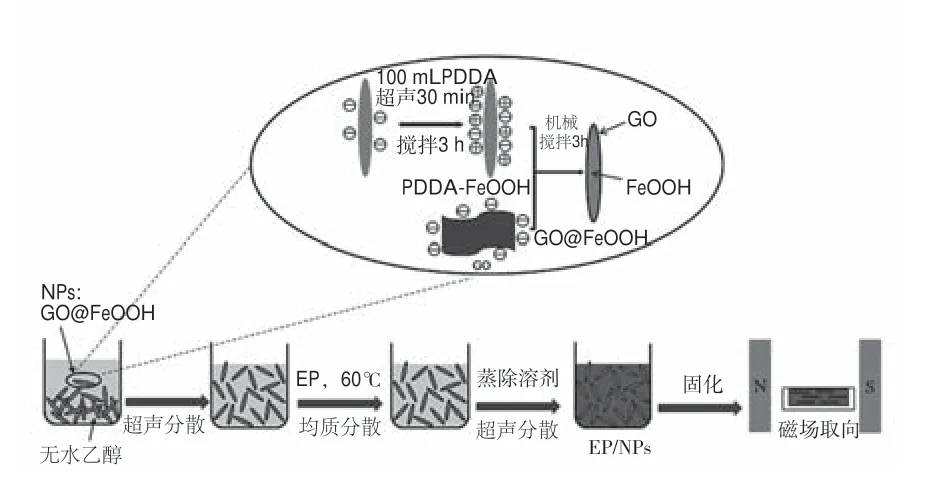

采用液相沉积– 空气氧化法合成得到γ–FeOOH 纳米粒子[11,13],采用改进的 hummer 法[14]获得GO,利用静电自组装技术制备GO@FeOOH纳米粒子[12],制备流程及原理如图1 所示,典型步骤:取 2 gγ–FeOOH 投入 100 mL 去离子水中,超声分散15 min,然后将分散液转移到三口瓶中,边超声边搅拌,同时向三口瓶中滴加100 mL 的PDDA 水溶液 (2 mg/mL),30 min 后停止超声并继续搅拌3 h,随后用去离子水清洗三次,去掉多余的PDDA 后,得到PDDA 处理过的FeOOH 纳米粒子浆液。将该浆液再次分散于100 mL 去离子水中,边超声边搅拌,滴加200 mL 的GO 水分散液(2 mg/mL),30 min 后停止超声,继续搅拌 12 h,离心清洗3 次,得到纯净的GO@FeOOH 纳米粒子浆液。

图1 实验制备流程图

1.4 复合材料的制备

采用液相转移法制备得到EP/GO@FeOOH纳米粒子(5%浓度)母液[8],取一定量的母液,按比例用纯EP 进行稀释得到不同浓度的EP/GO@FeOOH 分散液,按 EP 与固化剂 =100 ∶30 比例,计量加入固化剂并混合均匀,抽真空除气泡后注入硅胶模具中,放置于磁场或无磁场中,在室温下预固化1 h,进一步在35℃固化3 h,最后在80℃固化15 h 后得到相应的复合材料,制备流程如图1所示。采用相同工艺制备对照样品纯EP 及EP/FeOOH(0.5%含量)、EP/GO(0.5%含量)复合材料,分别标记为 1#,2#,3#。EP/GO@FeOOH 复合材料标记为4#。

1.5 性能测试

采用XRD 仪、振动样品磁强计、FESEM,TEM等仪器对纳米粒子的物相组成、磁性能以及表面形貌进行分析。

按照ASTM D5045–2014 评估复合材料的断裂韧性[7-8],在万能试验机上进行三点弯曲试验,样品尺寸60 mm×12 mm×6 mm,试验跨距48 mm,采用刀片预制初始裂纹,测试速率为1 mm/min,记录最大载荷,计算临界应力强度因子(KIC)。

2 结果与讨论

2.1 纳米粒子的表征

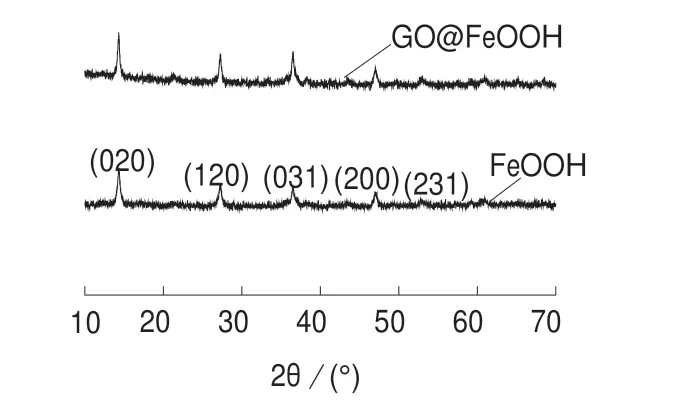

图2 为 FeOOH 及 GO@FeOOH 复 合 粒 子 的XRD 谱图。如图 2 所示,在制得的 FeOOH 对应的 谱 图 上,2θ角 为 14.14°,27.08°,36.34°,46.86°,52.81°,60.72°处的衍射峰与标准卡 (PDF#08–0098)中γ–FeOOH 的 (020),(120),(031),(200),(151),(231)晶面相一致,没有发现其他物质的特征衍射峰,表明通过化学沉淀–空气氧化法成功制得了相对纯净的γ–FeOOH 纳米粒子。然而在GO@FeOOH 谱图上只出现γ–FeOOH 的特征峰,并没有在2θ=11.3°处出现GO 的(001)晶面的特征衍射峰[15],可能是由于复合粒子中GO 的含量较少造成的,这种现象在GO 与其他无机粒子杂化后较为常见。

图2 纳米粒子的XRD 谱图

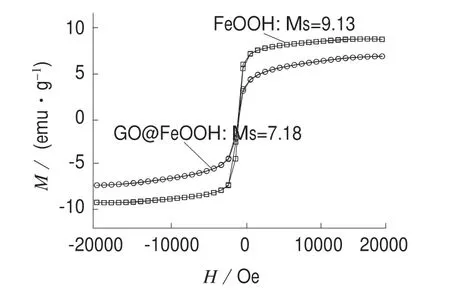

图3 为FeOOH 及GO@FeOOH 的磁滞回线图。从图中可以看到,γ–FeOOH 和 GO@FeOOH 的饱和磁化强度分别为 9.13 emu/g,7.18 emu/g,矫顽力几乎为零,这表明这两种粒子在室温下都呈现超顺磁行为,能够对较弱磁场产生响应。由于GO 的饱和磁化强度较低,二者饱和磁化强度的差别暗示了复合粒子中GO 的存在。

图3 纳米粒子的磁滞回线

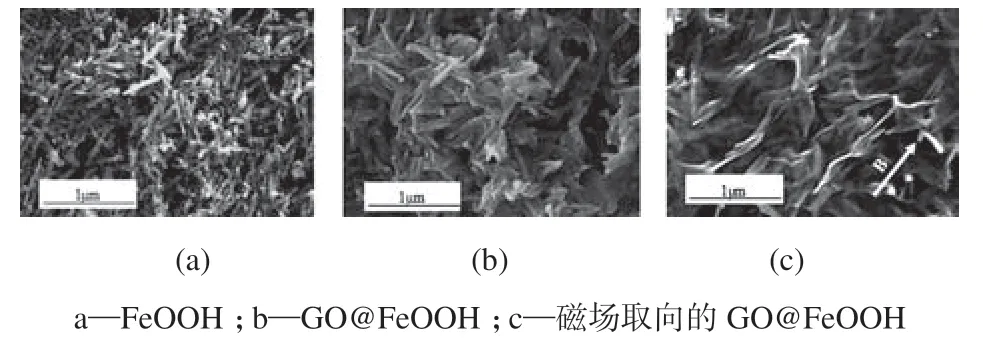

图4 为 FeOOH 以及 GO@FeOOH 的 SEM 图,从图4a 可以看出,FeOOH 为明显的针状结构,直径在100 nm 左右、长度在1 μm 左右,表面轮廓清晰且较粗糙,有较多颗粒状物质附着在表面,这可能是结晶过程中形成的杂晶[13]。图4b 所示的GO@FeOOH 较FeOOH 发生了明显变化,此时针状粒子的表面变得光滑,且有明显的物质包裹在粒子表面,局部还能发现GO 常见的褶皱状形貌特征。

图4 纳米粒子的SEM 图

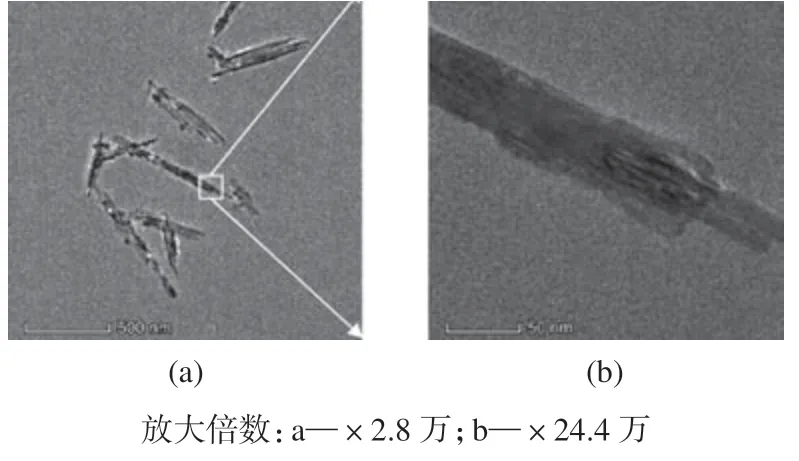

图5 是 GO@FeOOH 纳米粒子的 TEM 图,图5b 是图5a 的局部放大图,可以清楚的观察到GO紧密地包覆在FeOOH 的表面,而不是纳米粒子负载在GO 表面,另外也可以看到FeOOH 的部分表面是裸露的,这意味着粒子没有被GO 完全包覆。以上SEM 和TEM 的综合分析可以说明GO 已成功实现了对FeOOH 的包覆,这是一种典型的核壳结构。这种结构使FeOOH 具有GO 的表面性质,而GO 则因FeOOH 获得了对弱磁场的响应能力,如图4c 所示,GO@FeOOH 在磁场作用下发生了明显取向,不仅表现为大部分针状粒子沿着磁场方向取向,也表现为包裹其表面的GO 跟随FeOOH 一起发生了取向。

图5 GO@FeOOH 的 TEM 图

2.2 复合材料的断裂韧性

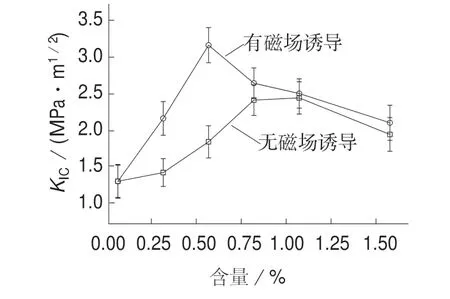

图6 示出了KIC随纳米粒子含量的变化趋势图。

图6 不同GO@FeOOH 含量时复合材料断裂韧性

由图6 可知,在无磁场诱导下,随着纳米粒子含量的增加,KIC呈现先上升后下降的趋势,最高峰值出现在 1% 含量时,达到 2.47 MPa·m1/2,与纯EP 相比提高了85.7%,而随着纳米粒子含量进一步提高,KIC值有一定的下降,可主要归因于GO@FeOOH 的团聚而导致的应力集中,这是纳米粒子改性高分子材料时常见的现象。在磁场诱导下,随着纳米粒子含量增加,KIC也呈现先上升后下降的趋势,但在0.5%含量下达到了峰值3.19 MPa·m1/2,此时复合材料的增韧现象最为显著,与纯EP 相比提高了140%,在常见的无极刚性纳米粒子增韧环氧树脂的研究中,这是十分显著的增韧效果。另外,与无磁场诱导的复合材料相比也提高了70.6%,表明磁场诱导对提升断裂韧性具有显著的积极作用。同样地,随着纳米粒子含量继续升高,KIC的逐渐下降也归因于纳米粒子的团聚,而且可以推测,磁场诱导有加剧粒子团聚的作用,因此在纳米粒子含量较高时磁场诱导的积极效果也相应的降低,不过仍然优于无磁场诱导的。

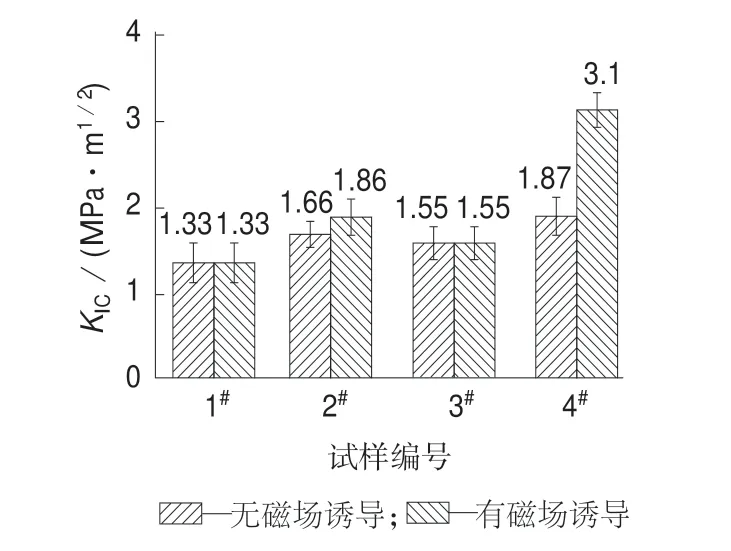

为进一步探究GO@FeOOH 纳米粒子的协同增韧机理,图7 给出了0.5%含量的FeOOH,GO@FeOOH 及GO 三种纳米粒子对EP 复合材料KIC的影响对比图。

图7 不同纳米粒子填充时EP 复合材料断裂韧性

由图7 可以看出,无论是否经过磁场诱导,GO@FeOOH 的增韧效果都明显优于单独的FeOOH 和GO,这显然说明GO@FeOOH 发挥了两种纳米粒子的协同作用。其中单独的FeOOH 使KIC提高了24.8%,经磁场诱导后可提高39.8%;另一方面,单独的GO 仅提高了16.5%,尽管GO 与EP 有良好亲和性和界面相互作用,但单独的GO 在EP 中分散更难、团聚更容易,导致其增韧效能得不到充分发挥。究其原因,GO@FeOOH 优异的增韧能力主要是由于发挥了两种纳米粒子协同增韧和磁场诱导强化增韧这两种策略的显著优势。其中,GO 和FeOOH 的协同增韧作用主要通过两方面实现,一方面,通过静电自组装将GO 包覆在FeOOH表面,由于GO 与EP 的亲和性更佳,因而可以促进FeOOH 在基体中的分散,并增强FeOOH 与EP间的界面相互作用,进而提高复合材料断裂过程中的裂纹生长阻力;另一方面,GO 自身更易团聚,将GO 包覆在FeOOH 上,等效于降低了GO 的团聚,因此更有利于发挥增韧能力。

2.3 复合材料的增韧机理

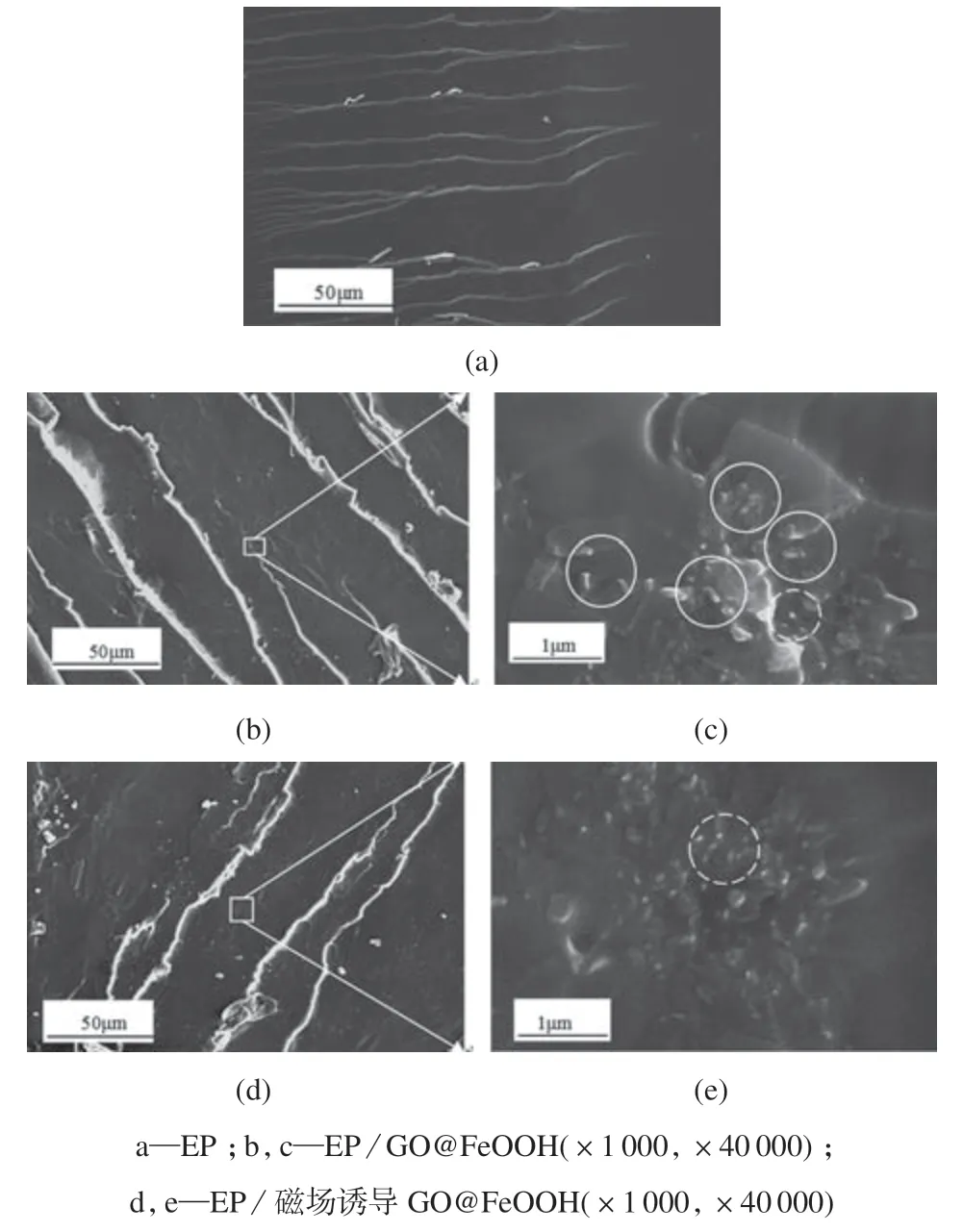

采用SEM 对样品断面进行观察,进一步分析了复合材料的增韧机理。图8 示出了EP 及EP/GO@FeOOH 复合材料断裂表面的SEM 图。

图8 EP 及0.5% GO@FeOOH 填充EP 复合材料断裂面SEM 图

由图8a 可见,尽管得益于改性胺固化体系,纯EP 具有较高的KIC值,但其断面光滑,裂纹走向整齐,局部呈无特征的类玻璃状,这仍然是典型的脆性断裂特征。当加入0.5%含量的GO@FeOOH 后,断面形貌发生明显变化,如图8b 所示,其表面粗糙度显著提高,主裂纹加深且边缘呈严重的不规则状,而且在相对平坦的区域并不是呈现为类玻璃状表面,而是出现了大量震荡态水波纹状裂纹,且无明显走向,这是裂纹偏转和基体局部塑性形变两种增韧机理的表现,无疑是纳米粒子阻碍裂纹的扩展造成的,从而显著提高了复合材料的断裂韧性。从图8b的局部放大对应的图8c 中可以看到,白色点状以及白色杂乱状物质代表了纳米粒子无规分散在基体中,且纳米粒子被基体充分浸润,这表明其与EP 具有良好的亲和性,支持了前面的分析推断;如实线圆圈指出了粒子与基体发生脱粘的增韧机理,虚线圆圈指出了粒子的拔断增韧机理,粒子的周围还伴随着明显的裂纹偏转和基体局部塑性形变,值得注意的是,并没有发现粒子拔出现象,这暗示了粒子与基体之间具有较高的界面剪切强度,因而不利于粒子的拔出。如图8d 所示,施加磁场诱导后,低放大倍数的断面形貌与无磁场诱导的对比并没有明显变化,但也表现出显著的增韧断面特征。不过从图8d的局部放大对应的图8e 中可以看到,纳米粒子主要表现为白色点状分布,这表明此时的纳米粒子在磁场诱导下发生了取向,且取向方向指向面外,与裂纹生长方向垂直,因此此时的增韧机理由粒子的脱粘和拔出共存,转变为以粒子拔断为主。显然可知,粒子拔断比粒子脱粘能够耗散更多断裂能,这是磁场诱导纳米粒子具有更加显著的增韧效果的根本原因,从而导致了磁场诱导复合材料的KIC比无磁场诱导复合材料提高了70.6%。

3 结论

通过静电自组装技术制备了GO 包覆FeOOH复合粒子GO@FeOOH,考察了粒子含量和磁场诱导对EP 的断裂韧性的影响,同时也验证了GO 和FeOOH 的协同增韧作用,并通过对断面形貌进行SEM 分析,探讨了复合材料的增韧机理,得出以下主要结论:

(1)利用静电自组装技术可成功制备GO@FeOOH 复合粒子,粒子为典型针状结构γ–FeOOH,长径比 10 左右、直径 100 nm 左右,GO 包覆在FeOOH 粒子表面而非GO 负载FeOOH 粒子。

(2) GO@FeOOH 复合粒子实现了对EP 的显著增韧,随着粒子含量的增加,KIC呈现先增加后减小的趋势,在含量为0.5%时,磁场诱导复合材料的KIC获得了显著提高,较纯EP 和无磁场诱导复合材料分别提高了140%和70.6%,与常见的刚性粒子相比,该粒子表现出卓越的增韧能力。另外,磁场诱导也表现出显著的积极作用。

(3) GO@FeOOH 复合粒子有效发挥了GO 和FeOOH 的协同增韧,主要通过两方面实现,一是GO 包覆在FeOOH 表面可以促进FeOOH 在基体中的分散,并增强FeOOH 与EP 间的界面相互作用,二是GO 包覆在FeOOH 上等效于降低了GO 的团聚,更有利于发挥GO 的增韧能力。

(4)复合材料的增韧机理主要包括粒子脱粘和拔断,以及裂纹偏转和基体局部塑性形变等,其中,磁场诱导复合材料中的GO@FeOOH 发生取向,粒子拔断成为主导的增韧机理,这是粒子获得优异增韧效果的主要原因。本工作为改善环氧树脂的断裂性能提供了一种新的思路,GO@FeOOH 是一种有发展潜力的改性复合粒子,在催化化学、新能源、磁流体以及先进复合材料等领域,均具有广泛的应用价值。