低温等离子体处理芳纶复合材料界面性能研究进展

向坤,李扬,陆轴,周筑文,熊德永,罗筑

(1.贵州师范学院物理与电子科学学院,贵阳 550018; 2.贵州大学材料与冶金学院,贵阳 550025)

芳纶纤维又称芳香族聚酰胺纤维,是一种取向度大、结晶度高的新型高性能纤维材料,具有耐疲劳性能优异、耐高温性能好、模量高、耐腐蚀、强度大、滞后损失低和收缩率小等特性,以及有机材料易加工和无机材料力学性能优异的特点,常用于制备高性能工程复合材料。但从其化学结构中可知,其是一种含有较大数量的苯环通过伸直链大分子结构组成的,位阻作用大,使结构中的酰胺基团亲和力很弱,其他原子或基团发生作用很难,化学惰性也比较强,导致其同其它基体材料的粘附性、导热性、浸润性、黏结性、粗糙度等都很差,局限了芳纶纤维广泛使用。为克服其结构活性低、位阻大一系列难点,可对其进行表面改性处理,充分发挥芳纶优异特性[1–5]。

目前,对芳纶纤维表面处理常见方法见表1。

表1 芳纶纤维不同处理方法比较

表面处理常见方法有物理方法与化学方法,而反应较强烈的化学方法界面改性,一定程度会损伤其内部结构,且反应过程难控、甚至改性试剂会对环境造成污染;物理方法一般存在操作误差大、表面改性反应缓慢、效率不高、浪费资源等;由此与其他改性技术相比,利用低温等离子体处理成为有效的改性方法,改性反应时间短。其主要优势在于等离子体表面改性的区域和程度具有可控性,作用深度距材料表面约几个纳米到接近100 个纳米之间,而纤维本体不受影响的同时,纤维表面性能改性效果显著[6–8]。因而芳纶纤维用低温等离子体技术处理成为工程复合材料主要研究方向。表1 为芳纶纤维不同处理方法比较。

1 低温等离子体改性作用及机理

等离子体技术作用原理见图1 所示,按照等离子体放电形式分为电晕、辉光、射频、介质阻挡和微波等几种处理方式。等离子体技术作用为外加电场给予电子获得能量后,开始在电场中高速运动,具有较大运动能量后与分子发生碰撞,产生新粒子的过程。

图1 等离子体改性技术原理图

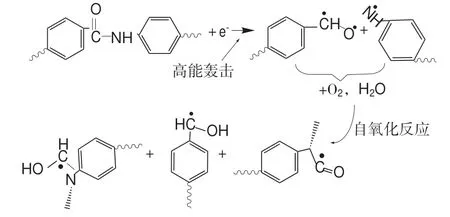

其作用机理如图2 所示,一是刻蚀。芳纶纤维界面受等离子体高能轰击,界面呈现细小孔道,产生毛细效应,形成凹凸不平或隆起现象,增加纤维界面比表面积;其二是表面活化。光子、离子和电子直接轰击芳纶界面,化学键获得能量表面发生部分分子链断裂而被打开,界面自由基再与在等离子处理中O2或H2O 产生的自由基接触,诱发自氧化作用,纤维表面形成极性含氧基团(如–OH);其三是界面沉积。使其它气体(Ar,N2,O2等)分子电离产生活性粒子,主要是离子、激发态的原子、电子和·N,·O,O2·,·OH 自由基等物质,产生的活性离子反应性强,与界面极性基团发生作用,界面引入活性种基团,同时发生植入反应,引入增加界面元素含量物质。根据电中性原理,等离子体内的正负电荷总数是相等的,呈现电中性,但在电场的作用下的这些粒子会具有很大的内能和动能,具有打破芳纶纤维的化学键能量,促使其产生具有一定形态极性基团的物质,最终实现芳纶与其它工程材料的有效复合。

图2 低温等离子体作用机理

低温等离子体技术改性方法国内外研究比较多,近几年对芳纶纤维界面的研究也加速发展,但对具体机理研究分析较少,大多是对其工程复合材料性能进行定量分析研究,目前主要机理研究路径有两种[9–14]:

(1)高能电子直接作用在芳纶纤维界面与酰胺键反应获得含氧基团。

图3 高能电子直接作用纤维界面机理示意图

(2)高能电子作用于活性中间物质,产生的活性物质以及自由基作用于芳纶纤维界面活性粒子,从而获得较高活性基团。

图4 高能电子间接作用纤维界面机理示意图

由此,针对等离子技术在不同环境下对芳纶纤维界面处理发生变化情况不一样,从而处理效果存在差异,为探索等离子体技术处理助剂对芳纶改性提供理论基础。

2 反应物协同低温等离子技术处理芳纶纤维

低温等离子技术协同处理芳纶纤维技术,主要是通过低温等离子高速轰击,电离产生活性粒子,激发高能电子,发生一系列氧化-还原反应的过程。Xiang Hongbing 等[15]对美国杜邦 Nomex 和 Kevlar、日本帝人 Conex 和 Technora、荷兰Twaron 的产品研究,探究分析对位和间位芳纶纤维界面酰胺、苯环、氢键等基团的结构影响,探讨聚酰胺芳纶改性各种技术,充分了解等离子体技术协同作用的具体功能。同时,Jia Caixia 等[16–17]对芳纶纤维表面采用常压介质阻挡放电等离子改性,探讨芳纶表面性能受其处理时间变化的影响,研究表明,在27.6 W/cm3的功率下处理12 s,Twaron 纤维改性效果最好。测得芳纶表面含有0=C–O、C=O 和C–O 等新的含氧官能团,粗糙程度增加明显,亲水性及与基体的粘结性能均有提升。不久,Jia Caixia 又使用介质阻挡放电(DBD)等离子对Armos 芳纶纤维进行表面处理,结果显示,芳纶纤维处理前后力学强度变化不大,但界面性能和亲水性能改善明显,接触角减小,尤其是处理时间为18 s 时,界面O/C 值从0.134 提高到0.248,提高了近一倍,其效果最佳。Yu Ren等[18]对Kevlar 芳纶纤维采用常压介质阻挡放电进行界面处理和环氧树脂制备复合材料;研究表明,环氧树脂的界面剪切强度提升显著,从原有26.9 MPa 提升到56.4 MPa,表面的O 元素从原来的11%增加到23%,剪切强度和界面O 元素含量均提升了一倍多,而接触角从56°下降到30°。郭士恒[19]重点阐述芳纶纤维低温等离子体表面改性的研究,从处理后芳纶纤维粗糙度、摩擦系数、浸润能力、粘结性以及拉伸强度综合研究芳纶纤维界面结构。

以下概述近年来低温等离子体协同单组分、多组分气体以及刻蚀改性芳纶纤维制备复合材料。

2.1 单组分气体低温等离子体改性芳纶纤维复合材料

单组分气体是在单一气体(O2,N2,NH3,Ar 等)充入等离子体中,受高能放电产生粒子或活性自由基,研究单组分气体变化定性分析低温等离子体技术对芳纶纤维改性效果,侧面探讨等离子体改性技术机理变化。

沈丽等[20]以氧气低温等离子处理芳纶界面,研究了处理不同时间界面元素化学组成、拉伸强度变化情况,在处理时间为0~3 min 和3~10 min 期间,发现处理3 min 时引入了—COOH(芳纶表面未处理之前,未发现—COOH),其O 元素含量增加了75%,C 元素含量下降16.11%,拉伸力从6.83 N 增加到7.12 N,而到10 min 时,界面元素含量稍有增加,但不大,拉伸力稍有降低,为7.09 N;同时芳纶界面O/C 原子比从0.24 增加到0.53;说明氧等离子处理芳纶表面引入了—COOH,并使多种含氧官能团数量增加,拉伸力增强,已基本达到以氧气等离子体处理纤维界面目的。

J. R. Brown 等[21]利用氧气等离子处理芳纶及其复合材料,通过此方法增加了芳纶纤维界面极性,改善了芳纶纤维湿润性,芳纶纤维复合材料力学强度大幅提升。彭程程等[22]采用低温氧等离子体技术处理芳纶纤维与橡胶复合材料粘附性能,通过氧等离子体处理功率、时间变化分析测试发现,复合材料浸润性处理条件为气压为30 Pa,功率为50 W,处理时间为60 s 时,浸润效果最长达近16 cm。因经改性后界面被引入如羟基(–OH)、羧基(–COOH)等极性官能团,增加复合材料的粘附性能;同时,使用羧基滴定实验表明在最优条件下,羧基含量达到约1.375/mol,界面活性基团数量增多,形成共价键结合的概率增加,提升复合材料的剥离强度和剪切强度。

李铉喆等[23]对纤维表面使用低温氨气等离子体进行改性,分别从纤维力学性能、表面结构变化以及与环氧树脂复合材料界面的黏合强度方面进行探索,研究结果表明,采用单丝拉伸方法,检测出低温氨气等离子处理纤维其力学性能影响很小,不影响纤维的本体性能,XPS 测试芳纶表面化学元素变化,其芳纶表面的N/C 元素摩尔比从0.02 增加到0.14,提高了几倍,N 元素的摩尔分数明显增大,分析得出氮元素较多暴露在纤维界面,有效增大了N 元素引入到纤维表面的可能。同时,经过复合材料界面黏结强度测试分析,在处理时间为15 min 时,界面黏结强度最好,因改性芳纶界面引入的活性基团与树脂基团固化形成共价键,提升黏结性能。

顾如茜[24]对芳纶界面采用介质阻挡放电低温等离子体技术改性研究过程中,研究了氩气流量、处理功率、处理时间三个参量变化对芳纶纤维表面粘结性、亲水性的影响,研究结果表明:当处理工艺参数为300 W,60 s,2 L/min 时,芳纶表面处理获得最佳工艺参数,层间剪切强度(IFSS)提高了28%。同时,芳纶界面经过60 s 处理后,表面的极性元素N,O,O/C 含量增加到8.08%,21.55%,30.61%,极性官能团–C–N–/–C–O–,–CONH–,–COO–百分含量分别提高到26.88%,5.08%,6.24%,表面粗糙程度用表面粗糙值均方平均数Rq和算数平均值Ra表示,分别增加到273.30 nm和230.14 nm,两者均有大幅提高;同时,因纤维界面–C–N–/–C–O–,–CONH–,–COO–含氧基团增加,其纤维表面亲水性能和接触角都有所提高。Liu Dong 等[25]利用氩气等离子体对聚对苯撑苯并二噁唑(PBO)纤维复合材料进行了表面改性,在压强80 Pa,功率200 W,处理7 min,其改性效果和空气气氛相比,其IFSS 增加了39.7%。在水分条件下吸水率很低,剪切强度保持率到达90%。

在单组分气体低温等离子处理芳纶纤维界面的研究中,发现低温等离子体处理技术的主要三要素中,功率过高、时间过长和气体流量过大都会在不同程度破坏纤维表面性能,从而减弱表面改性效果。目前单组分气体研究较少,主要原因在于单组分研究过程中,实验环境和条件要求比较苛刻,大大增加了研究成本,因此相关研究技术较少,也还不够成熟。但是在研究气体低温等离子处理芳纶纤维反应机理方面,应开发更多气体低温等离子处理芳纶纤维复合材料。

2.2 多组分气体低温等离子体改性芳纶纤维复合材料

低温等离子技术大多以多组分气体协同处理研究高分子复合材料,在处理纤维界面时,由其低温等离子体处理技术机理所决定,各自由基之间,在活性粒子存在下,易发生自氧化反应,同时,对改性处理环境条件要求相对更弱,可初步解决改性芳纶纤维化学结构位阻大、基团活性差、反应惰性等问题。

王文志等[26–27]采用低温等离子法处理芳纶,研究硅烷偶联剂作用下与硅橡胶粘接性能变化。研究表明,芳纶纤维经低温等离子处理后的界面仅出现–OH,因受到处理条件的影响,N2或O2没有足够的能量被活化,使–OH 氧化成–COOH,其表面粗糙度随处理时间(不超过20 min)的增大而增加,羟基含量通过XPS 分析看出明显改善。在偶联剂乙烯基三乙氧基硅烷的作用下,水解产生的–OH 基团芳纶表面的–OH 基团发生缩合反应,同时硅橡胶分子也与–CH=CH2基结合,以此在硅橡胶与芳纶界面两大基体间形成化学键,增大粘接强度。

赵晓等[28–29]研究低温氧等离子体对芳纶纤维表面进行处理后,用单纤维抽拔法即载荷与埋入长度关系:F=τ·π ·d·l(τ为界面剪切应力;d为纤维直径;l为插入长度),定量表征分析了芳纶纤维/环氧树脂的界面性能变化。分析结果显示:经检测处理6 min 后的芳纶界面表面沟槽变深,粗糙程度加大;复合材料界面粘结强度提高了16.22%,其处理时间的延长使复合材料的拉伸强度、初始模量和断裂伸长率稍有降低。

张颖[30]研究低温等离子体处理对芳纶染色性能,利用设备在不同工艺条件下,对芳纶在真空度75 Pa,处理时间3 min,处理功率200 W 进行界面改性,选择染色时间60 min,染料浓度9%,染浴的pH 值为4.6,染色温度120℃,助染剂A 浓度为25.5 g/L,为最佳染色工艺条件;其芳纶纤维染色耐洗变色牢度和耐摩擦牢度都增加,性能优良,为解决芳纶染色的难题迈进一步。

郭昌盛等[31–32]介绍4 种低温等离子处理高性能纤维性能的变化与分析,并对低温等离子体改性纤维机理做了一定分析,总结改性后的纤维化学内部结构变化不明显,其材料界面摩擦系数增大、润湿性增强、粘结性有一定改善。顾如茜[33–34]对芳纶表面采用不同气氛 (Ar,Ar/O2,Ar/N2)介质阻挡等离子体放电改性机理进行探究。从表面亲水性、界面元素变化、粗糙度、官能团和黏结性变化进行了比较分析。研究表明:在氩气(Ar)和氧气(O2)混合或氩气(Ar)和氮气(N2)混合组合作用下,O2或N2会在等离子处理放电过程中与Ar 载气分子发生碰撞,同时讨论了O2和N2的流量变化对芳纶表面处理效果的影响;在激发态产生活性O 原子或者N 原子,表面N 和O 元素增加,C 元素减少,产生—COOH,—C—O—等新的极性含氧官能团。

多组分气体低温等离子处理芳纶纤维复合材料性能研究作为定量分析重点,目前研究相对比单组分低温等离子体技术较多一些,因其界面改性过程中一系列机理,还没有绝对全面、精确细致反应气体参与反应的具体能量损耗、键能储存变化等的界面改性定量分析。

2.3 低温等离子刻蚀改性芳纶纤维复合材料

低温等离子改性技术在纤维界面改性过程中,以自由基理论来阐述,存在两种相互作用的竞争关系,即高能轰击纤维界面时,自由基的生成和结合并同时进行,彼此存在竞争关系,由此生成自由基的反应对纤维界面产生极性基团是有利的,自由基消失的合并反应也增加了等离子体对纤维界面的刻蚀能力[33]。

钱坤等[35–36]对芳纶界面采用低温等离子体处理技术,通过扫描电子显微镜放大5 000 倍、毛细管效应原理测试浸润性实验等方法发现:随着低温等离子体处理时间的延长、功率的增大,芳纶表面有隆起现象,界面的平沟痕较宽;纤维表面刻蚀碎片使之变得很粗糙,刻蚀程度加剧;低温等离子体处理后的浸润性有了明显改善,浸润长度从10.2 cm 增加到13.0 cm 左右,提高了约20%;同时,纤维界面的粘结强度也提高了约50%。王巧玲[37]采用低温等离子对芳纶界面处理,通过电子显微镜放大 5 000 倍、16 000 倍、18 000 倍和20 000 倍对比分析观察处理前后界面形貌变化,经过等离子处理后的芳纶表面产生刻蚀碎片、隆起形态、平沟痕,并且摩擦系数大大增加,且粗糙度以及材料表面积也随之变化;芳纶表面粗糙度最大时,处理最佳时间为100 s,过长的处理时间或者较大功率,会使结构基团显露出来,极性基因被剥离和沟槽而变得光滑。王彧婕[38]采用介质阻挡放电对杂环芳纶表面进行处理,结果表面,纤维表面被处理后的比表面积增大,粗糙度增加,使得纤维和基体之间的机械咬合能力增强,同时,纤维表面的含氧官能团增加,芳纶界面的浸润性和亲水性能得到提高。刻蚀作用对芳纶纤维界面改性深度1~100 nm 范围,此深度很难影响到纤维内部基质,基体损坏小、环境污染少、能量损耗低、反应条件要求较低,但改性性能提升不明显成为制约刻蚀改性芳纶纤维增强复合材料发展的关键[39–40]。

3 总结

通过对不同组分组成气体低温等离子处理芳纶纤维的分类概述,对于等离子体中参与反应性气体(CO,CO2、空气、N2,O2等)产生的反应性活性粒子,与纤维表面的不饱和键或自由基直接反应,达到芳纶表面化学结构改变的目的。而等离子体中不参于反应性气体(He,H2,Ar 等)的活性粒子不能直接与材料表面的自由基相互作用,用电场中的材料表面被高能粒子轰击产生活性较高的自由基,与空气中氧作用,在纤维界面引入含氧基团,或者与自由基反应形成交联网状结构,达到改性目的。低温等离子体技术在处理芳纶纤维具有工艺简单,操作便捷、能耗低廉等优势,目前国内外利用低温等离子体处理芳纶做了部分研究,也取得一定成果,但多数研究都通过定量分析,聚焦于工程复合材料上的应用,对具体改性机理探索因存在较大误差,较少去做定性分析,而拓展此方面的研究,可为下一步改善芳纶纤维复合材料,寻找新发展和变化的契机。