聚酰亚胺改性耐高温透波邻苯二甲腈复合材料制备

王蒙娜,王志强,苏韬,付强

(中国航空工业集团公司济南特种结构研究所高性能电磁窗航空科技重点实验室,济南 250023)

高性能航空电磁窗材料是现代航空通信和飞机反雷达探测的关键材料。除了良好介电性能(介电常数小于4,损耗角正切小于0.01),航空用透波材料还需要具有优异的热稳定性、力学强度和加工性能,以抵抗高速飞行中产生的气动热[1–5]。基体树脂在复合材料中起着粘结并传递载荷应力的作用,其耐热性、拉伸性能、耐化学腐蚀性能等是决定复合材料性能的关键因素[6]。氰基树脂(又称聚邻苯二甲腈树脂)是一类高性能的热固性树脂,它主要是由邻苯二甲腈(PH)化合物在高温下通过氰基的加成聚合而成。由于其优异的热氧稳定性、化学稳定性、低燃性、低吸水性、优异的介电性能以及良好的加工性,使氰基树脂在航空航天领域具有广泛的应用前景[7–12]。虽然其高温力学性能已大大优于绝大部分热固性树脂,但仍存在质脆、内应力大、耐冲击性较差等缺点,使其在某些高技术领域的使用受到限制。目前,热固性树脂最常用的改性方法是通过在树脂体系中加入增韧剂来提高固化物的韧性,其中,利用共混技术将韧性差、易加工的热固性树脂与韧性好但难加工的热塑性树脂共混获得互穿(IPN)或半互穿网络(sIPN)的方法是热固性复合材料有效的有效改性方法之一,能够有效提高热固性复合材料的耐微裂纹性能和韧性[13–15]。选择与热固性树脂结构及耐热等级匹配的热塑性聚合物是获得sIPN 并实现共混改性的关键,但由于增韧组分的引入,往往会降低原树脂的工艺性能,这是目前共混改性方法存在的主要问题。

笔者通过引入热塑性聚酰亚胺(TPI)对氰基树脂进行共混改性,在不降低氰基树脂的耐高温性能及介电性能的同时,实现了复合材料的增韧增强,并改善了氰基树脂的工艺性能,拓宽了氰基树脂的应用领域。

1 实验部分

1.1 主要原材料

石英纤维布:QW200B,湖北荆州菲利华石英玻璃股份有限公司;

氰基树脂:纯度99%,中科院化学所;

TPI:纯度99%,四川自贡中天胜新材料有限公司;

N–甲基吡咯烷酮(NMP)、N,N’–二甲基乙酰胺 (DMAc)、N,N’–二甲基甲酰胺 (DMF)、四氢呋喃 (THF)、丙酮 (AC)、二氯甲烷 (CH2Cl2)、乙酸乙酯(EA):分析纯,莱阳经济技术开发区精细化工厂。

1.2 主要设备及仪器

动态热机械分析测试仪(DMA):Q800 型,美国TA 公司;

热重(TG)分析仪:Q50 型,美国TA 公司;

万能试验机:Instron5942 型,山东鸿得实业有限公司;

落锤式复合材料冲击试验机:FLLC1401 型,馥勒仪器科技(上海)有限公司;

高级旋转流变仪:ARG2 型,美国TA 公司;

扫描电子显微镜(SEM):JSM25900LV 型,日本JEOL 公司。

1.3 样品制备

(1) TPI/氰基树脂共混体系固化物的制备。

将TPI 溶液分别按照质量分数0%,15%,25%混入热固性氰基树脂溶液中,充分搅拌至均一透明溶液,放入真空烘箱中100℃抽真空24 h 除去溶剂,之后在烘箱中进行固化及后热处理,升温程序:170℃/1 h+200℃/1 h+250℃/4 h+300℃/1 h+320℃/1 h+350℃/2 h+380℃/4 h。缓慢冷却至室温得到固化物粉末样品,不同TPI 含量的树脂共混体系,TPI 含量为0,15%,25%时,树脂共混体系分别命名为 PI–1–1,PI–2–1,PI–3–1。

(2) 石英纤维增强TPI/氰基树脂基复合材料的制备。

分别以三种不同TPI 含量的树脂共混体系为基体,表面处理后的石英纤维为增强体,采用湿法制备预浸料,根据不同树脂体系的流变特性,对铺贴工艺、固化制度及加压时机进行优选,调整设备参数,采用热压罐成型工艺制备复合材料。控制复合材料树脂基体含量为38%±2%,固化后复合材料气孔率≤2%。预浸料及复合材料样品如图1 所示。

图1 预浸料及复合材料样品

1.4 性能测试

DMA 测试:氮气氛围,采用三点弯曲模式,玻璃化转变温度(Tg)以损耗角正切峰值(tanδ)对应的温度表示;TG 分析:氮气氛围,50~600℃范围内进测试,升温速率为10℃/min。

力 学 性 能 测 试:按 照 ASTMD790–2010、ASTMD2344–2016 标准进行弯曲强度、模量及层间剪切强度测试;复合材料冲击后压缩强度(CAI)测试:采用落锤式复合材料冲击试验机按照ASTMD7136–2015 标准进行测试。

介电性能测试采用波导法在10 GHz 频率下进行测试。

动态流变测试采用高级旋转流变仪进行测试。

复合材料表面形貌采用SEM 进行观察。

2 结果与分析

2.1 TPI 对氰基树脂工艺性的影响

(1) TPI 对氰基树脂溶解性的影响。

称量10 mg 固化前树脂共混体系粉末,并分别 溶 于 1 mL 的 NMP,DMAc,DMF,THF,AC,CH2Cl2,EA 中;密封后充分震荡摇匀,室温下(约20℃)静置24 h 后观测。表1 是三种树脂体系(PI–1–1,PI–2–1,PI–3–1)在不同溶剂中的溶解性测试结果。

表1 不同TPI 含量树脂共混体系的溶解性

从表1 可以看出,由于TPI 难溶难熔的特性,TPI 的引入一定程度上降低了氰基树脂在低沸点溶剂(如丙酮)中的溶解度,但在高沸点溶剂(如THF,DMAC)中仍具有良好的溶解性,为传统湿法制备预浸料及复合材料提供了可能。

(2)TPI 对氰基树脂流变特性影响。

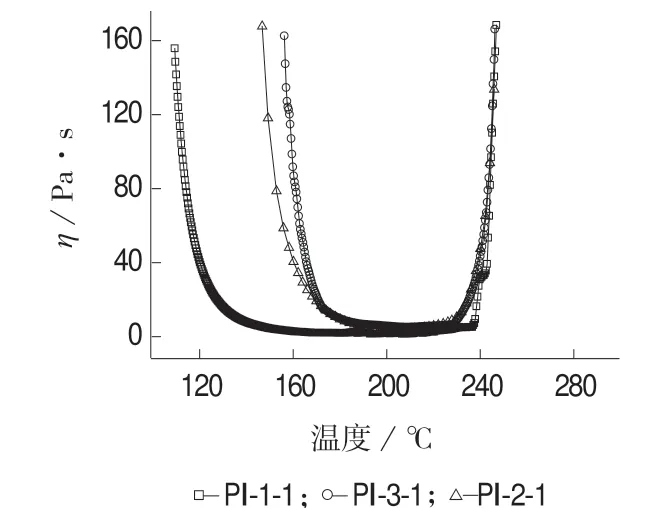

图2 为三组不同TPI 含量的树脂混合物体系的熔融黏度随温度的变化曲线。

图2 PI–1–1,PI–2–1,PI–3–1 的黏 - 温曲线

由图2 可以看出,随着温度的升高,三条曲线均呈现黏度先下降,随后保持一个平台区,然后上升的趋势,这是由于该氰基树脂在一个较低的温度即可发生熔融,并能在一定的温度区间保持熔融状态,到达固化温度后黏度迅速上升。随着TPI 的含量的增加,混合物的熔融温度明显变大,最低黏度增高,加工窗口变窄,但 PI–2–1 及 PI–3–1 的最低黏度仍低于10 Pa·s,加工窗口仍较宽,仍适用于热压罐成型工艺。

2.2 TPI/氰基共混物及其复合材料的介电性能

为评价改性后树脂及复合材料的透波性能,笔者通过波导法测量了共混后树脂体系及复合材料在10 GHz 下的介电常数和损耗角正切,试验结果见表2。

表2 不同TPI 含量树脂共混体系及复合材料的介电性能

由表2 可知,共混改性后的树脂和复合材料均表现出优异的介电性能,其介电常数和介电损耗均低于纯氰基树脂和复合材料,说明TPI 的加入保留或提高了原有氰基树脂的介电性能。这可能是由于低极性和低介电常数的TPI 的引入降低了共混体系的极性及介电常数、介电损耗,同时,共混结构形成的良好的半互穿结构限制了极性结构在分子链中的取向运动,也会造成共混体系介电性能的提高。

2.3 TPI 对氰基树脂热稳定性的影响

将 PI–1–1、PI–2–1、PI–3–1 三种不同树脂体系固化后在N2氛围中、50~600℃范围内进行TG 测试,升温速率为10℃/min,结果如图3 所示,对热失重曲线进行分析,分析结果列于表3。表3 为不同树脂体系固化物N2气氛下热失重数据。Td5和Td10分别为质量失重5%和10%时的热分解温度。

图3 N2 气氛下不同树脂体系固化物热失重

表3 不同树脂体系固化物N2 气氛下热失重

由图3 及表3 可知,N2氛围中三种树脂固化物均具有良好热稳定性,其中,PI–2–1 热稳定性最好,这说明适量TPI 的引入提高了树脂固化物的热稳定性,但同时也降低了树脂的交联密度,树脂的热稳定性是各方面因素综合作用的结果,所以PI–3–1 的热稳定性比 PI–1–1 好,比 PI–2–1 略差。

2.4 TPI 对氰基树脂基复合材料Tg 的影响

图4 为以不同树脂共混物体系制备的石英纤维增强复合材料样条的DMA 谱图,分析结果见表4。E'为损耗弹性模量;tanδ为损耗角正切。

图4 不同树脂共混物基复合材料DMA 谱图

表4 不同树脂共混物基复合材料的Tg

从图4 及表4 中数据可以看出,纯氰基树脂基复合材料Tg高达437℃。当添入TPI 后,共混体系Tg较纯氰基树脂有所增加,其中TPI 含量为15%时,体系的Tg最高,约为491℃,而且tanδ峰较纯氰基树脂变宽,这是由于TPI/氰基树脂可能形成了互穿网络结构,两个聚合物网络相互协同作用相互缠结,阻碍了链段运动,从而使tanδ峰变宽。图中PI–2–1 及 PI–3–1 两条 tanδ曲线在 320℃左右有一小的肩峰松弛特征,出现了微相分离的特征。

2.5 TPI 对氰基树脂基复合材料力学性能的影响

表5 为不同混合树脂体系基复合材料部分力学性能测试结果。

表5 不同树脂共混物基复合材料力学性能

从表5 可以看出,经添加TPI 改性后的氰基 韧性与强度均有不同程度的提高,并且弯曲强度和弯曲弹性模量呈现先增大后减小现象,其中当TPI含量达到15%的时候,固化物的室温弯曲强度达到507.25 MPa,较纯氰基树脂基复合材料提高了16.27%,430℃弯曲强度达到359.19 MPa,较纯氰基树脂基复合材料提高了15.11%,共混改性后复合材料的CAI 由160 MPa 提高到194 MPa,这可能是由于两相分子链段互穿程度较高,或形成了相分离结构,氰基树脂网络提供刚性框架,而TPI 柔性链段缓冲外界冲击力,从而大大提高了材料的力学性能,而且TPI 的加入对氰基树脂的弹性模量几乎未造成损失,反而适当TPI 添加量还可以略微增加复合材料的弯曲弹性模量。

2.6 TPI 对氰基树脂基复合材料改性机理研究

石英纤维增强复合材料的力学性能增强机理非常复杂,与树脂基体、石英纤维增强体和树脂纤维的界面等方面均有关系。图5 为石英纤维增强TPI/氰基树脂复合材料的表面及横截面的微观形貌。图5a 和图5d 显示了氰基树脂基复合材料的表面及横截面形态。由图中可见,氰基树脂基复合材料纤维上的树脂覆盖率较低,且存在大量的缝隙。断裂后的树脂碎片较多,说明氰基树脂与纤维的浸润性较差,界面结合强度较弱。如图5b 和图5c 所示,添加 TPI 后,PI–2–1 及 PI–3–1 复合材料表面的树脂覆盖率有所提高,整个复合材料结构较为紧凑。如图 5e 和图 5f 所示,添加 TPI 后,PI–2–1 及 PI–3–1复合材料横截面没有明显树脂空洞或缺陷,树脂与复合材料结合十分紧密。这些界面结构可有效传递应力,防止裂纹产生和扩展,从而提高复合材料力学性能和韧性。

图5 石英纤维增强TPI/氰基树脂复合材料的表面及横截面微观形貌

将 PI–2–1 复合材料样品用 NMP 刻蚀 24 h 后,材料横截面形貌如图6 所示。由图6 可见,塑性相在纤维周边形成了连续相,符合“相反转”的结构特征,这种层内“咬合结构”在一定程度上导致了裂纹扩展阻力的成倍增加,提高了复合材料的层间韧性。

图6 NMP 刻蚀后 PI–2–1 复合材料横截面形貌

3 结论

通过热固性氰基树脂与TPI 共混形成预聚物,经高温固化及后热处理制备了TPI/氰基树脂共混体系固化物及石英纤维增强复合材料,并研究了其工艺性能、热性能及力学性能。结果表明:

(1) 该TPI 与热固性氰基树脂相容。

(2) TPI 的加入保留了原树脂体系及复合材料的优异的介电性能。

(3) 共混后树脂的热稳定性有所提高,热降解温度Td5由503℃提高到550℃,复合材料的Tg由461℃提高到491℃。

(4) 共混后复合材料的强度及韧性均有所提高,其中,复合材料的室温弯曲强度提高了约16.27%,室温层间剪切强度提高了18%,冲击后压缩强度CAI 提高了约21%。

(5) 热固性氰基树脂与热塑性TPI 树脂共混后形成了较为典型的相反转结构。

(6) TPI 共混改性工艺对氰基树脂及其复合材料起到了有效的增强、增韧改性作用。