汽车内饰用聚丙烯复合材料制备与性能

苏昱 ,姜昊

(1.北京航天凯恩化工科技有限公司,北京 100074; 2.北京航天试验技术研究所,北京 100074)

聚丙烯(PP)是一种半结晶型通用材料,是汽车上用量最大的高分子材料。随着对PP 改性研究的不断深入,其可广泛应用在内外饰件甚至部分承载件中。PP 综合物性优异、材料成本低、加工过程也较简单,但其自身固有一些缺陷,以及在实际应用中力学强度偏低、低温发脆,易受热氧老化等问题,限制其在一些领域的应用[1–3],特别是PP 改性材料用于汽车内饰材料时,材料产生的挥发性有机物在车中达到一定浓度时,不仅气味难闻,还会使人产生一定的不适症状,导致影响皮肤、呼吸和神经系统上的疾病[4]。近年来,国内外针对汽车绿色环保制定了一系列严格的汽车油耗法律法规,而车辆轻量化是有效降低汽车油耗的主要途径之一,目前我国已在《中国制造2025》提出汽车制造以新能源汽车开发和节能为重点发展方向[5]。因此汽车用内饰材料低散发、高性能、轻量化势在必行。

为提升车内环境质量,相关组织和车企制定了相关的试验标准和测试要求,以控制车内用料有害物质的散发量。根据材料有害物质分子量大小和分子结构不同,现在国内外内饰件散发性能的评价主要从气味、雾化和挥发性有机化合物(VOC)这三种测试手段来表征。气味测试主要是以人的嗅觉用主观方式来评价,不同主机厂标准有所差异,主要有6 级和10 级两种标准,笔者按6 级标准测试。雾化是指材料受热挥发出小分子物质,冷却后凝结物在车内,常用的测试的方法有重量法、雾度法和光泽度法,笔者采用重量法定量表征。VOC 是指沸点在50~250℃范围之间,常温下在空气中扩散飘浮的一类有机化合物,按照化学结构分为苯、甲苯、乙苯、二甲苯、甲醛、乙醛、丙烯醛以及小分子的烷类和烃类等,其中苯系物通过气相色谱质谱联用(GC–MS)仪用TENAX 管吸附采集苯类物质,通过高效液相色谱仪用DNPH 管采集醛酮类物质,常用的测试方法有袋子法、热脱附法、顶空法和分光光度法,笔者采用袋子法来定量测试苯类和醛酮类物质,有研究表明袋子法可以更好地模拟真实乘车环境[6]。

汽车轻量化和节能化主要体现在零部件的减重和减薄上,市面上一般通过对PP 发泡或者通过降低填充来达到轻量化的目的。目前国内在汽车用微发泡材料方面和国外有一定差距[7],尤其是在整个工业配套上不够成熟,实际大批量应用还很少。为了能更方便加工和制备出更薄更轻同时需保证安全的零部件,“三高一低”是PP 改性为高性能的重要方向,其中“三高一低”即为材料同时具备高流动、高模量、高韧性和低散发性。

笔者主要探讨一种兼具“三高一低”、综合性能优异,同时耐老化性能满足汽车内饰用的改性PP,介绍其生产制备过程,并对其性能进行研究。

1 实验部分

1.1 主要原材料

PP :BX3920,韩国 SK 集团;

PP:64M40T,中沙(天津)石化有限公司;

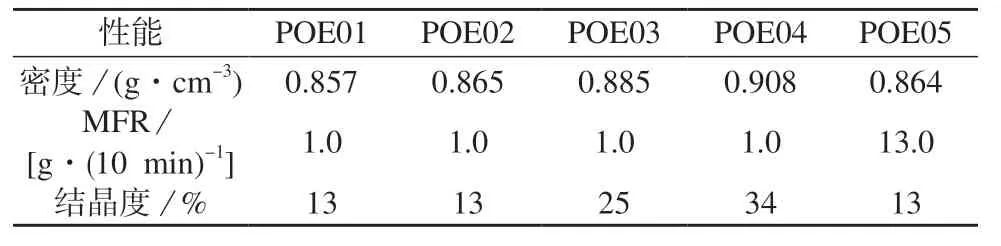

乙烯–辛烯热塑性弹性体(POE01~POE05):美国陶氏集团;

滑石粉 (Talc):TH–8300,3~4 μm,海城天合化工有限公司;

抗氧剂:1010,168,天津利安隆新材料股份有限公司;

润滑剂:乙撑双硬脂酰胺(EBS)和硬脂酸钙,北京星贝达化工材料有限公司;

长效复配型抗氧剂、高挥发性水性液体萃取剂:自制;

硅酸镁与硅酸钙复配气味吸附剂:市售;

硅氧烷母粒:烟台瑞龙新材料有限公司。

1.2 主要设备和仪器

注塑机:SA600/150 型,浙江宁波海天塑机集团有限公司;

高低温交变湿热试验箱:CTS–1 型,重庆哈丁科技有限公司;

同向双螺杆挤出机:HK73 型,高扭双螺杆挤出机,南京科亚化工成套装备有限公司;

高速混合机:SHR–500 型,张家港亿利机械有限公司;

万能电子材料拉伸试验机:AGS–X 型,日本岛津有限公司;

悬臂梁缺口冲击试验机:UTM–1422 型,承德承德金建检测仪器有限公司;

硬度仪:HR–150A 型,上海光学精密机械研究所;

密度仪:SQP 型,德国赛多利斯集团;

色差仪:CM–3600A 型,柯尼卡美能达(中国)投资有限公司;

热吸附仪:UNITY2TD–100 型,英国 Markes 国际公司;

GC–MS 仪:7890A–5975C 型,美国安捷伦科技公司;

高效液相色谱仪:6120 型,美国安捷伦科技公司;

熔体流动速率 (MFR)仪:WFI–1211 型,承德金建检测仪器有限公司。

1.3 复合材料制备

所选原材料和助剂入厂检测均需满足气味等级在3 级以内。按质量百分比设计配方,各粒状和粉状原料及助剂通过多个失重喂料秤在双螺杆挤出机的主喂料口喂料,萃取剂通过液体泵在双螺杆第4 区加入,各材料熔融共混后,经水冷风干后进行造粒,备用。其中挤出机长径比为48 ∶1,挤出机机筒温度从主喂料口到模头1~12 段温度范围为180~210℃,生产过程中主机电流控制在210~220 A。将改性后粒子通过注塑机制备样条,注塑机各段温度为210~220℃,注射压力80 MPa,保压压力50 MPa,保压时间4 s,冷却时间15 s。笔者初步进行五组实验,通过实验筛选出合适的增韧剂POE。表1 为不同POE 的物性对比,表2 为五种配方初步设计配比。

表1 不同POE 的物性对比

表2 不同POE 的复合材料基础配方 份

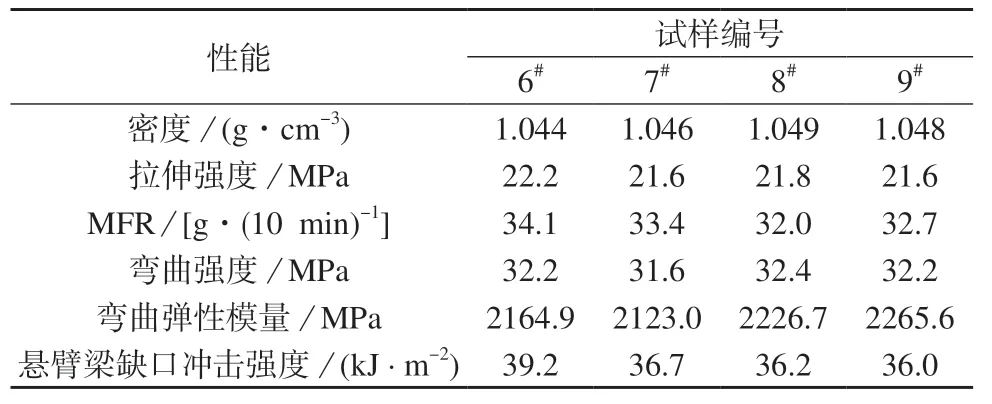

以5#配方为基础配方,通过添加各种助剂对基础配方进一步改性,使复合材料达到汽车内饰用材料标准,见表3。

表3 不同助刘改性复合材料配方设计 份

由于汽车内饰材料在实际使用过程中会长时间受到高温日晒,特别是在夏季,车厢内温度甚至可以达到100℃以上,门板上部温度可达97℃,而受太阳直射的仪表板更是可达到103℃[8],所以加抗热氧老化剂和光老化剂非常重要,其中6#配方中通过加入常规抗氧剂和自制复配的长效抗氧剂,以期达到100℃温度下热老化1 000 h 后拉伸强度保持率和悬臂梁缺口冲击强度保持率仍均能达到75%以上。汽车零部件在生产过程到装配过程以及使用过程中,很有可能刮伤制件表面,特别是内饰件有划痕后影响美观,市场产品生产中多加入酰胺类或硅氧烷类助剂来解决此问题。笔者通过7#配方中加入硅氧烷母粒来提高表面耐刮性[9]。国内在研究低散发材料时,常用处理手段是单独添加萃取剂或单独加入多孔吸附剂。据国内报道发现[10–13],单独加萃取剂或单独加入多孔吸附剂各有利弊,并不能较彻底去除复合材料中的挥发性小分子物质,9#配方通过复配这两种助剂考查复合材料最终的散发性能。

1.4 性能测试

拉伸强度按GB/T 1040–2006 测试,样条为国标5A 型,拉伸速度为50 mm/min;

冲击强度按 GB/T 1843–2008 测试,样条尺寸 为 80 mm×10 mm×4 mm,A 型 缺口,摆锤5.5 J;

弯曲强度按GB/T 9341–2008 测试,样条尺寸为80 mm×10 mm×4 mm,测试速率为2 mm/min;

硬度按 GB/T3398.2–2008 测试,样板厚度6 mm,试验力588.4 N,球压头直径12.7 mm;

MFR 按 GB/T3682–2000 测试,230℃,2.16 kg砝码;

雾化值按 ISO 6452–2007 重量法测试,样板为80 mm×3 mm 平整圆板,雾化计时16 h,采用雾化仪进行分析;

VOC 按VS-01.00-T-14012 长安企标测试,试样袋容积10 L,填充氮气容量5 L,加热温度65℃,加热时间2 h,TENAX 捕集量1 L,TENAX 捕集速度100 mL/min,DNPH 捕集量 2 L,DNPH 捕集速度200 mL/min;

气味测试按 VS-01.00-T-14004-A3–2016 长安企标测试,(80±2)℃烘箱中烘2 h 后测试;

热氧老化在150℃下持续高温加热直至表观发生变化。

2 结果与讨论

2.1 复合材料基础配方物性分析

表4 为五种复合材料基础物性。对于表2 中的五个配方数据,表4 中的数据分析主要从以下几个方面进行对比:(a) 1#,2#,3#,4#数据对比同一 MFR的不同POE 种类对复合材料性能的影响;(b) 2#和5#数据对比密度相近但MFR 不同的两种POE 对复合材料性能的影响。

表4 五种复合材料基础物性

图1 为5 种复合材料拉伸强度和弯曲强度,图2 为5 种复合材料的MFR 和冲击强度。

图1 5 种复合材料拉伸强度和弯曲强度

图2 5 种复合材料MFR 和冲击强度

从表 4、图 1 和图 2 数据分析,1#~4#配方中在POE 的 MFR 相同情况下,随 POE 的密度增大,复合材料的拉伸强度、弯曲强度逐渐增大,悬臂梁缺口冲击强度大幅降低。POE 主要成份为乙烯和辛烯共聚物,还包含部分聚乙烯链段,随着POE 中聚乙烯链段增多,结晶度提高,从而导致POE 密度对应升高[14],也即相对柔性的辛烯含量降低,橡胶态的乙烯辛烯共聚物减少,因此POE 对PP 的增韧效果越来越差[15],相应的强度和刚度得到提升。分析2#和 5#配方,POE02 和 POE05 除了 MFR 不同,其他性能相近,同比例将其分别加到PP 中,相应复合材料的性能相当,只是对于MFR 数据,5#配方较2#提高了22.7%。从相关文献可知,高流动性复合材料具有较好加工性能,有助于缩短加工成型时间,降低生产耗能,减轻汽车制件质量[16],更适合应用在大表面积薄壁产品上[17]。通过综合基础物性看,初选5#配方做为实验基础配方,综合物性优异,见表5。

表5 复合材料基础物性

从表5 数据分析,添加抗氧剂和光老化剂后MFR 有所降低,冲击韧性有一定提高,而强度和刚性几乎没有变化。从配方7#看出,加入硅氧烷母粒后复合材料的力学性能均有一定的降低,但影响并不大。从8#和9#数据看,加入吸附剂和萃取剂后,材料的力学性能并没有明显变化,9#配方其物性达到了高流动、高弹性模量和高韧性的“三高”标准,满足国内外汽车内饰用材料物理机械性能的要求,特别是满足薄壁用材料标准性能。

2.2 复合材料散发性研究

通过对5#~9#配方分别进行VOC、气味和雾化值测试来分析产品散发性能,见表6。

表6 散发性能测试值

从表6 的VOC 数据分析,6#配方相比5#配方,通过加热氧老化和光氧老化剂后,在生产加工过程中复合材料所含苯系物小分子物质略有下降,变化不太明显,而醛类小分子物质明显减少,说明受阻酚类抗氧剂1010、亚磷酸酯类抗氧剂168 和受阻胺光稳定剂HALS 复配使用在生产挤出加工过程中可以起到很好的抗热氧老化效果,减少PP 复合材料在螺杆中的降解程度[18]。同样雾化值和气味的降低也说明了热氧和光氧老化剂的加入有利PP 复合材料的低散发性。

7#配方与6#配方相比,多添加了2 份分子量相对较高的硅氧烷母粒,苯系物小分子物质变化不大,但醛类小分子物质有所降低。当加入硅氧烷母粒后,其在挤出机螺杆、材料和机筒之间起到较好的润滑作用,降低了机械零部件与材料的摩擦,同样加工条件下,减少了对材料的剪切强度和材料的摩擦热,从而有效保护PP 复合材料不被分解。雾化值7#有所提高,与硅氧烷母粒中含有部分小分子有关。另外,从实验结果可以看出,硅氧烷母粒的添加并不会对气味强度有影响。

8#配方与7#配方相比,PP 复合材料的VOC 含量明显降低,包括苯类小分子物质。将硅酸镁与硅酸钙按一定比例进行复配,由于两者形状结构和孔径大小不同,可以分层次、更全面地对不同种类和大小的小分子物质进行捕捉和吸附。从数据可以看,雾化值和气味也已明显降低,说明硅酸盐类吸附剂在改善PP 复合材料散发性上作用较为优异。

9#配方与8#配方相比,PP 复合材料的VOC 含量进一步下降,部分小分子物质已经检测不出来。主要原因为水性萃取剂在螺杆中受热后汽化,在挤出机的机筒内形成水蒸气,通过螺纹原件剪切后大量分散在熔融的PP 复合材料中,随机地捕捉小分子物质,在真空口负压作用下大量含小分子的蒸气以气泡形式从真空阀提抽脱除[19]。同时可以看出,多孔吸附剂与萃取剂具有协同作用,雾化值降到了0.72 mg,气味强度达到了2.5 级,PP 复合材料的散发性能效果最优。

2.3 复合材料热氧老化性能

为了更好地考查自制长效热氧老化剂对复合材料的热氧老化性能影响情况,在9#配方中去掉自制的长效热氧老化剂,同时将常规主辅抗氧剂1010和168 的添加量分别提高到0.2 和0.3 份,定为10#配方。即在抗氧剂相同比例下对比复合材料的老化情况。将9#和10#复合材料制备的拉伸样条、悬臂梁缺口冲击样条、色板和表面光滑的大圆板放在100℃烘箱中持续加热1 000 h 进行实验。表7 为9#和10#复合材料100℃下加热1 000 h色差变化值。

表7 9#和10#复合材料100℃下加热1000 h 色差变化值

国内某主机厂要求试样表面无明显的粉化、开裂、起泡等不正常现象,同时要求拉伸强度保持率和悬臂梁缺口冲击强度保持率老化后要达到未老化前强度的75%以上。

图3 为9#和10#复合材料外观变化情况。从表7 和图3 可以看出,10#配方由于只加了0.5 份常规抗氧化剂,未能达到长效耐老化的效果,表面大量起泡,而且出现开裂现象,无法测试。9#配方100℃下加热1 000 h 老化后色差变化值小,而且样品光滑没有异常现象,说明自配长效抗氧剂作用明显。

图3 9#和10#复合材料外观变化情况

取4 根拉伸样条进行老化前后屈服应力测试,观察4 根样条老化前后趋势是否一致,屈服应力取其平均值。图4 和图5 分别为复合材料老化前、后的应力–应变图。其中,a~d 编号见表8 所示。

图4 4 根9#复合材料老化前应力–应变图

图5 4 根9#复合材料老化后应力–应变曲线

从图4、图5 实验数据看,9#配方100℃下加热1 000 h 老化后,4 根样条老化前后变化趋势一样,屈服应力由21.6 MPa 降到19.9 MPa,保持率为92.1%,而且可以看到老化后应变曲线变短,断裂伸长率降低,说明老化后分子链均明显变短,材料由韧向脆趋势发展。表8 为9#复合材料老化前后悬臂梁缺口冲击强度对比。

表8 9#复合材料老化前后悬臂梁缺口冲击强度对比 kJ/m2

从表8 可知,悬臂梁缺口冲击强度由36 kJ/m2降到32.7 kJ/m2,保持率可以达到90.8%。拉伸强度保持率和悬臂梁缺口冲击强度保持率均远高于75%的标准要求。

从配方的设计上进行复合材料力学性能、散发性能和老化性能的研究,通过对加工温度、螺杆组合、挤出电流和改性后复合材料进罐均混加热等一系列生产工艺改进,也会明显提升产品的综合性能,特别是散发性会进一步降低,力学性能会有所提升。

3 结论

(1)分别加入不同POE 后,POE 密度越高,POE中乙烯结晶度越高,复合材料的悬臂梁缺口冲击强度越低,拉伸强度、弯曲强度、弯曲弹性模量越低。另外,复合材料添加密度和结晶度相当的POE,其表现为韧性和强度相当,而且采用较高MFR 值POE 的复合材料其MFR 也高。

(2)加入热氧老化剂和光氧老化剂可有效降低复合材料在生产过程中的分解,醛类小分子明显降低,气味和雾化值也明显降低。

(3)加入硅氧烷母粒对复合材料醛类小分子有所降低,气味强度没有变化,但雾化值略有上升,而且复合材料的各力学性能均有一定程度降低。

(4)多孔吸附剂和萃取剂对复合材料力学性能没有较大影响,复配的多孔吸附剂可大幅降低复合材料的散发性能,萃取剂与多孔吸附剂有协同作用,复合材料的各小分子物质进一步明显降低,VOC、气味和雾化值均很低,达到内饰用材料标准。

(5) 9#配方力学性能达到了高流动、高模量和高韧性的“三高”标准,满足国内外汽车内饰用材料物理机械性能的要求,特别是满足薄壁用材料标准性能。

(6)自制的长效抗氧剂可明显提升复合材料的热氧老化性能,100℃加热1000 h 条件下,拉伸强度保持率和悬臂梁缺口冲击强度保持率均远高于75%。