不同脱臭工艺和条件对菜籽油综合品质的影响

刘春梅 刘玉兰 黄会娜 刘昌树

(河南工业大学粮油食品学院1,郑州 450001) (佳格投资(中国)有限公司2,太仓 215400)

植物油精炼生产中的蒸馏脱臭是在高温高真空条件下借助水蒸气蒸馏脱除油脂中臭味组分、游离脂肪酸、过氧化物及部分热敏性色素的过程[1],同时还可以兼顾对邻苯二甲酸酯类塑化剂(PAEs)、多环芳烃(PAHs)等有害组分的脱除[2,3],但也会造成维生素E、甾醇等营养成分损失以及3-氯丙醇酯(3-MCPD酯)、缩水甘油酯(GEs)、反式脂肪酸(TFA)等风险成分的形成[4-6]。PAHs是具有致畸、致癌、致突变的一大类污染物,美国环境保护署(EPA)将萘、苊烯、苊、芴、菲、蒽、荧蒽、芘、苯并[a]蒽、屈、苯并[b]荧蒽、苯并[k]荧蒽、B[a]P、茚并[1,2,3-c,d]芘、二苯并[a,h]蒽、苯并[g,h,i]苝等16种PAHs列为“优先控制污染物”[7]。张东东[8]和石龙凯[9]等分别研究了蒸馏脱臭对葵花籽油和花生油中PAHs的脱除影响,结果表明蒸馏脱臭对PAHs具有一定的脱除效果。任我行[10]研究了蒸馏脱臭和双温脱臭对大豆油和玉米油中3-MCPD酯和GEs含量的影响,结果表明脱臭温度达到250 ℃时,脱臭油脂中3-MCPD酯和GEs含量均显著增加。常规的油脂脱臭是在较长时间的持续高温条件下进行,这种脱臭工艺和脱臭条件会促使3-MCPD酯、GEs、TFA大量形成及维生素E、植物甾醇大幅损失。近年油脂脱臭技术的发展趋向于适度脱臭和双温脱臭[11,12],双温脱臭即在脱臭的第一阶段采用较低温度脱除易挥发组分,第二阶段再升温脱除高沸点难脱除的组分,这样就可减少和避免油脂受持续高温作用的不良影响。虽然近年有研究报道了脱臭工艺条件对玉米油、大豆油中3-MCPD酯、GEs的影响[10],以及脱臭对葵花籽油、花生油中PAHs的影响[8,9],但因不同油脂中形成3-MCPD酯、GEs的前体物质的种类和含量不同[13,14],因此即使相同脱臭条件对不同油脂综合品质的影响也可能显示出较大差异。本研究以菜籽油为原料,研究常规脱臭和双温脱臭工艺条件对PAHs、3-MCPD酯和GEs含量的影响,以及对维生素E、甾醇和脂肪酸组成等综合品质的影响,以期为菜籽油精准适度脱臭工艺技术的发展提供支持。

1 材料与方法

1.1 材料和试剂

待脱臭菜籽油,取自菜籽油加工厂。

EPA-PAH16混标(200 μg/mL,98%)溶解于乙腈,O2si公司;PAH16氘代同位素内标(97%);3-油酸-2-氯丙醇酯和1,2-二亚油酸-3-氯丙醇酯标准(2 μg/mL,97%)溶于甲醇-异丙醇;1,2-二月桂酸-3-氯丙醇酯-d5和氚代油酸缩水甘油酯(2 μg/mL,97%)溶于甲醇-异丙醇;胆甾烷醇(纯度≥95%);α-、γ-、β-、δ-生育酚和α-、γ-、β-、δ-生育三烯酚标准品;乙腈、正己烷、甲醇、异丙醇(均为色谱纯);乙酸乙酯、甲基叔丁基醚、苯基硼酸(均为色谱纯);乙醚、碳酸氢钠、硫酸钠(均为分析纯);超纯水。

1.2 仪器设备

Trace1310-ISQ气相色谱-质谱联用仪;7890B气相色谱仪;e2695-UV2475高效液相色谱仪;I570590固相萃取装置;RE-52AA旋转蒸发器;MTN-2800W氮吹浓缩仪;LD5-10低速离心机;油脂脱臭装置,实验室自组装(包括2XZ-1型旋片式真空泵,PM-4型麦氏真空表,SZCL-2数显智能控温磁力搅拌器)。

1.3 试验方法

1.3.1 菜籽油的常规蒸馏脱臭

取菜籽油(50±0.01) g于三口瓶中,置于水蒸气蒸馏脱臭装置中,压力(绝对压力)控制在100 Pa以下时,将油分别加热到设定温度(210、230、250、270 ℃)后开启直接蒸汽导管旋塞,通入直接蒸汽,在不引起油飞溅的情况下使通气量最大且流量恒定,达到设定的时间(60、80、100、120 min)后关闭直接蒸汽旋塞。待油温降至60 ℃以下后破除真空,取出脱臭后的油脂样品。将脱臭菜籽油样品保存在50 mL样品瓶中,待分析检测。

1.3.2 菜籽油的双温蒸馏脱臭

取菜籽油(50±0.01) g于三口瓶中,置于水蒸气蒸馏脱臭装置中,压力(绝对压力)控制在100 Pa以下时,将油加热到190 ℃后开启直接蒸汽导管旋塞,通入直接蒸汽,在不引起油飞溅的情况下使通气量最大且流量恒定,50 min后关闭蒸汽,迅速将温度分别升高到设定的温度(230、240、250、260、270 ℃),再开启直接蒸汽导管旋塞,通入直接蒸汽,30 min后关闭蒸汽。待油温降至60 ℃以下后破除真空,取出脱臭后的油脂样品。将脱臭菜籽油样品保存在50 mL样品瓶中,待分析检测。

1.3.3 菜籽油中PAHs含量测定

菜籽油中PAHs的检测参照GB/T 23213—2008《植物油中多环芳烃含量的测定 气相色谱—质谱法》及Shi等[9]的检测方法。

1.3.4 菜籽油中3-MCPD酯和GEs含量测定

菜籽油中3-MCPD酯和GEs含量测定参照GB 5009.191—2016《食品安全国家标准 食品中氯丙醇及其脂肪酸酯含量的测定》第三法及苗雨田等[15]的检测方法。

1.3.5 菜籽油中维生素E和甾醇组分含量测定

VE组分含量测定参照GB/T 26635—2011《动植物油 生育酚及生育三烯酚含量测定高效液相色谱法》及温运启等[16]的测定方法。甾醇组分含量测定参照GB/T 25223—2010《动植物油脂 甾醇组成和甾醇总量的测定 气相色谱法》及郑淑敏等[17]的测定方法。

1.3.6 菜籽油脂肪酸组成测定

脂肪酸组成和反式脂肪酸测定参照GB5009.168— 2016《食品安全国家标准 食品中脂肪酸的测定》。

2 结果与讨论

2.1 不同脱臭条件对菜籽油中PAHs含量的影响

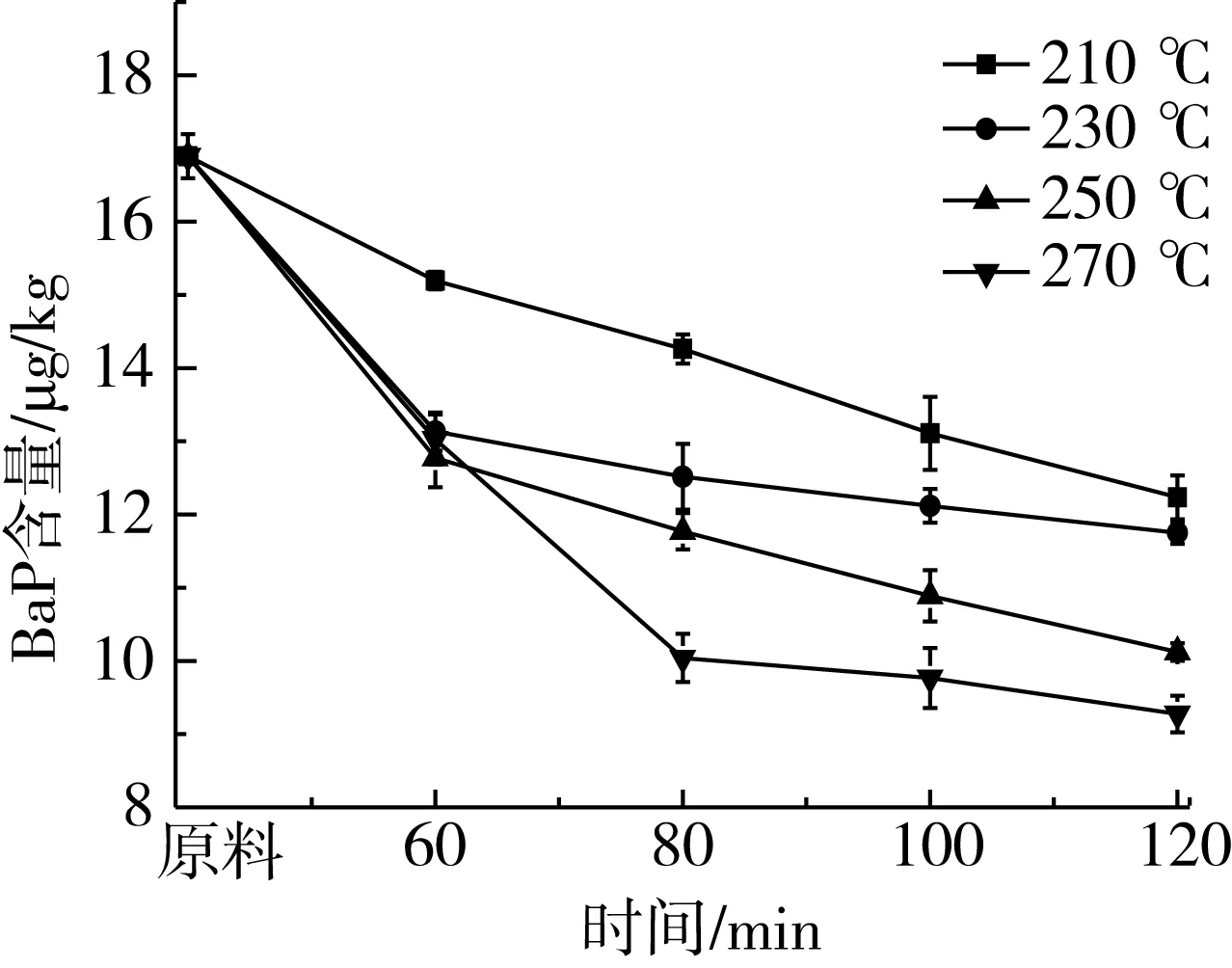

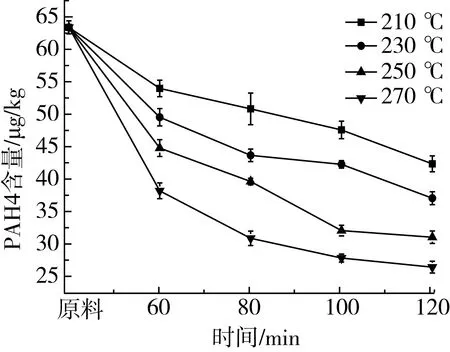

对菜籽油样品进行PAH16混标微量添加处理使之PAHs超标,之后在脱臭温度分别为210、230、250、270 ℃及脱臭时间分别为60、80、100、120 min的条件下进行蒸馏脱臭,对脱臭前后菜籽油中BaP、PAH4(欧盟No 835/2011 号限定的4种PAHs,即B[a]P、苯并[a]蒽、苯并[b]荧蒽和屈)、PAH16(美国环境保护署规定优先控制的16种PAHs)含量进行检测,不同脱臭条件对菜籽油中PAHS含量的影响如图1所示。

由图1可知,随脱臭温度升高、脱臭时间延长,菜籽油BaP、PAH4、PAH16含量均呈持续降低的趋势。在270 ℃、100 min脱臭条件下,菜籽油中BaP含量从16.89 μg/kg降低至9.77 μg/kg,达到GB 2716—2018《食品安全国家标准 植物油》中≤10 μg/kg的限量;但即使在270 ℃、120 min 极端脱臭条件下PAH4含量仅从63.39 μg/kg降低至26.42 μg/kg,未达到欧盟No 835/2011中≤10 μg/kg的限量;PAH16含量从327.78 μg/kg降低至99.39 μg/kg,脱除率为69.68%。250 ℃、100 min和120 min脱臭条件下,苯并芘含量分别为10.89、10.12 μg/kg,脱除率分别为35.53%、40.07%。可见,虽然水蒸气蒸馏脱臭对油脂中PAHs具有一定的脱除效果,但需要很高的脱臭温度和很长的脱臭时间,而这种脱臭条件将会对油脂其他质量指标造成不良影响。因此,基于油脂中多环芳烃高效脱除的方法还应该是以活性炭吸附为主[18-20],蒸馏脱臭可以做为一种辅助的脱除方法。

图1 不同脱臭条件对菜籽油中PAHS含量的影响

2.2 不同脱臭条件对菜籽油中3-MCPD酯和GEs含量的影响

脱臭温度分别为210、230、250、270 ℃,脱臭时间分别为60、80、100、120 min,对菜籽油进行蒸馏脱臭后,其3-MCPD酯、GEs含量的变化如图2、图3所示。

图2 不同脱臭条件对菜籽油中3-MCPD酯含量的影响

图3 不同脱臭条件对菜籽油中GEs含量的影响

由图2可以看出,待脱臭菜籽油中3-MCPD酯含量小于0.5 mg/kg,当脱臭温度小于230 ℃时,随脱臭时间延长3-MCPD酯含量升高并不明显,虽然在80 min时出现一个小幅升高,但含量(0.73 mg/kg)仍未超出1 mg/kg;在250 ℃、80 min 时3-MCPD酯含量达到2.32 mg/kg,较待脱臭油中含量增加4.40倍;270 ℃、60 min时,3-MCPD酯含量明显升高至3.37 mg/kg(较待脱臭油中含量升高6.84倍)后,随时间延长又有所降低。可见,高温对3-MCPD酯形成的影响是很大的。

从图3可以看出,210、230 ℃时,随脱臭时间延长,GEs含量分别维持在0.84~2.39 mg/kg和1.19~2.04 mg/kg;250 ℃、100 min时,GEs含量升高至8.13 mg/kg,较待脱臭油脂增加了9.04倍;270 ℃、60 min时,GEs达到最大值22.83 mg/kg,较待脱臭油增加了27.19倍。

油脂中GEs的形成可能与单甘酯、甘二酯等前体物质有关,脱臭过程的高温条件可能使甘三酯水解成单甘酯、甘二酯的程度增大,进而促进GEs的生成[21]。也有文献报道高温是3-MCPD酯形成的主要原因,但也可能使3-MCPD酯降解,这与分子异构化、脱氯及脱酰基反应有关[22]。还有文献报道,在较高脱臭温度下随脱臭时间延长3-MCPD酯和GEs含量也可能会减少,这可能是因为形成3-MCPD酯和GEs的前体物质被蒸馏脱除或者被破坏[23]。总之,基于3-MCPD酯、GEs消减和控制的脱臭温度不应超过230 ℃。

2.3 脱臭条件对菜籽油中维生素E、甾醇及脂肪酸组成的影响

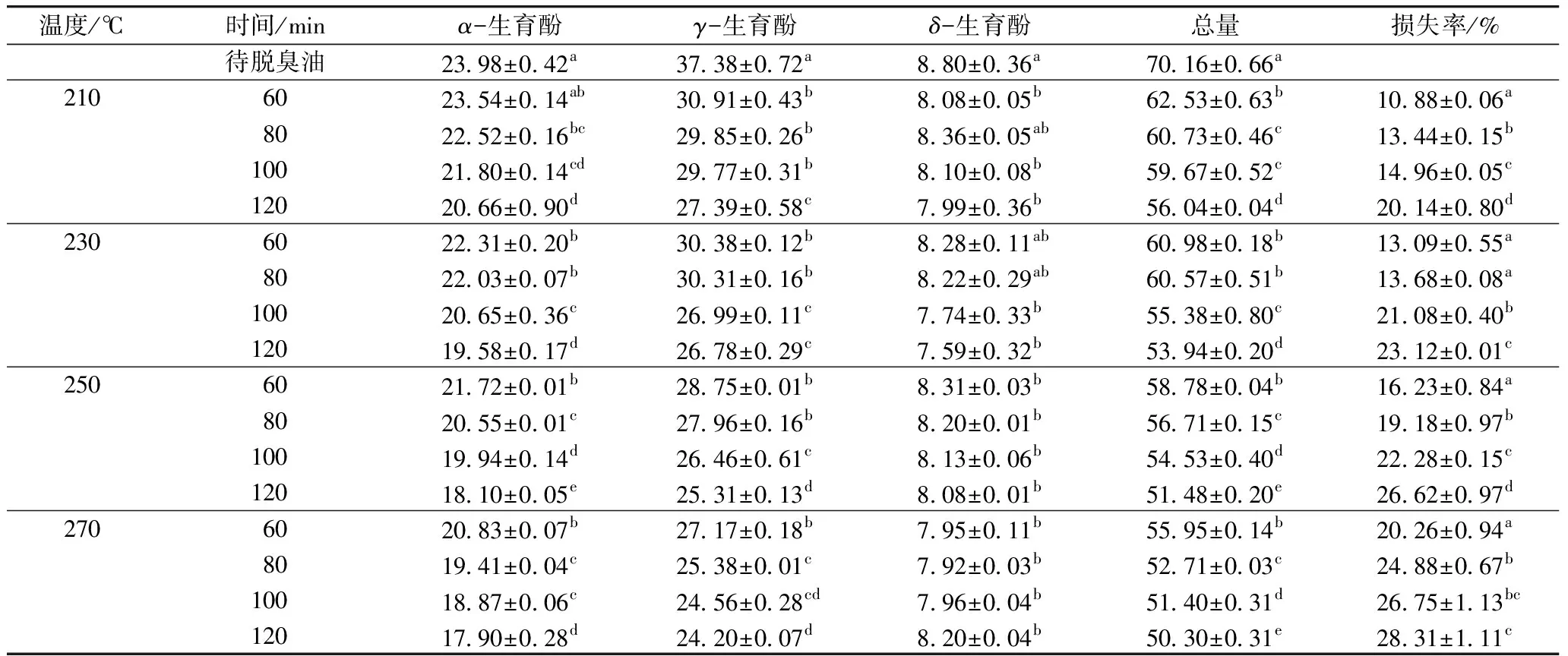

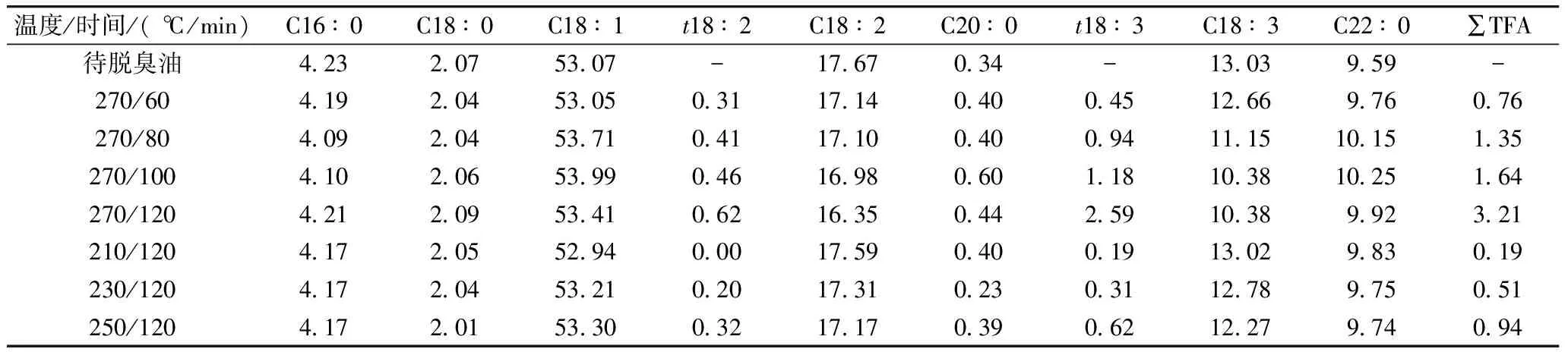

菜籽油经不同温度(210、230、250、270 ℃)和不同时间(60、80、100、120 min)脱臭后,维生素E组分含量变化如表1所示,甾醇含量变化如表2所示,脂肪酸组成和反式酸含量变化如表3所示。

由表1可知,菜籽油中共检出γ-生育酚、α-生育酚和δ-生育酚3种组分,其中γ-生育酚含量最高,这与温运启等[16]的研究结果一致。随脱臭温度升高和脱臭时间延长,菜籽油中维生素E含量呈持续降低趋势。在较为极端的脱臭条件下(270 ℃、120 min)维生素E的损失率为28.31%。若采用适度脱臭工艺条件(230/60 min),维生素E损失率可降低至13.09%。在不同脱臭条件下3种维生素E组分中γ-生育酚的损失率最高,损失率为17.32%~35.26%。马齐兵等[24]的研究也发现脱臭过程是菜籽油中维生素E损失的主要工序。油脂脱臭过程维生素E损失可能是因为高温条件下发生热分解或被带入脱臭馏出物中[25]。

表1 不同脱臭条件对菜籽油中维生素E组分含量的影响/mg/100 g

注:表中不同字母表示显著性差异(P<0.05),下同。

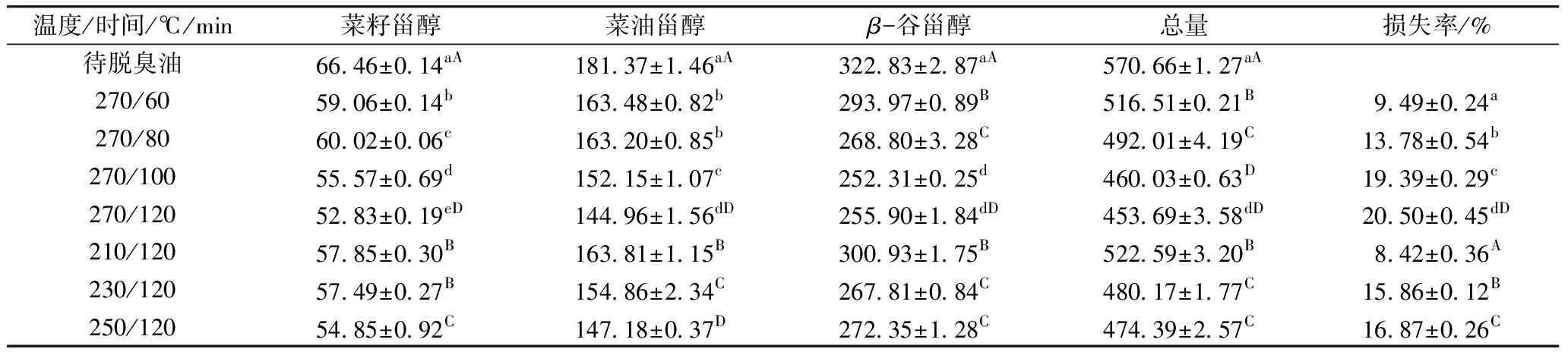

表2 不同脱臭条件对菜籽油中甾醇含量的影响/mg/100 g

注:小写字母表示温度270 ℃、时间60、80、100、120 min脱臭条件的显著性差异(P<0.05);大写字母表示时间120 min、温度210、230、250、270 ℃脱臭条件的显著性差异(P<0.05)。

表3 不同脱臭条件对菜籽油脂肪酸组成的影响/%

注:“-”为未检出。

表4 双温脱臭条件对菜籽油中PAHs各组分含量的影响/μg/kg

由表2可知,菜籽油中甾醇含量随脱臭温度增加和脱臭时间延长而减少。在较为极端的脱臭条件下(270 ℃、120 min),甾醇损失率达到20.50%。若降低脱臭温度至230 ℃,甾醇损失率可降低至15.86%。脱臭过程中甾醇损失可能是因为甾醇发生异构化或与脂肪酸发生酯化或随蒸汽进入脱臭馏出物中[26]。

由表3可以看出,随脱臭温度升高和脱臭时间延长,菜籽油中亚油酸(C18∶2)和亚麻酸(C18∶3)含量持续降低,相应的反式亚油酸和反式亚麻酸含量明显升高。特别是当温度超过250 ℃后,反式脂肪酸含量明显升高,相同脱臭时间(120 min)270 ℃时反式脂肪酸含量是250 ℃的2.41倍。较极端的脱臭条件下(270 ℃、120 min),反式亚油酸和反式亚麻酸含量分别升高至0.6%和2.59%,总反式酸含量达到3.21%。

2.4 双温脱臭条件对菜籽油中PAHs的影响

先将菜籽油在190 ℃、50 min条件下进行第一阶段脱臭,再分别在230、240、250、260、270 ℃和30 min条件下进行第二阶段脱臭。不同的双温脱臭条件对菜籽油中PAHs含量的影响如表4所示。

由表4可知,在双温脱臭工艺中,菜籽油中BaP、PAH4、PAH16含量随高温阶段的温度升高而减少,270 ℃时,BaP和PAH4含量分别为10.04和32.97 μg/kg,脱除率分别为40.56%和47.99%,BaP含量略高于国标限量(≤10 μg/kg),PAH4含量则远高于欧盟限量(≤10 μg/kg),与常规脱臭270 ℃、80 min或250 ℃、120 min的效果相当。随温度升高,PAH16脱除率分别为29.44%、40.96%、48.05%、52.67%、59.56%。PAHs各组分含量变化不同,其中苊烯、苊和芴三种轻质多环芳烃的脱除率分别为86.00%~94.28%、78.82%~88.37%、68.05%~84.52%,而茚并[1,2,3,cd]芘、二苯并[a,h]蒽和苯并[g,h,i]苝等重质多环芳烃的脱除率要低得多。

2.5 双温脱臭对菜籽油中3-MCPD酯和GEs含量的影响

采用不同的双温条件脱臭后,菜籽油中3-MCPD酯和GEs含量的变化如图4所示。

图4 双温脱臭条件对菜籽油中3-MCPD酯和GEs含量的影响

由图4可知,在双温脱臭工艺中,随第二阶段脱臭温度的升高菜籽油中3-MCPD酯含量缓慢升高,260、270 ℃时3-MCPD酯含量分别为1.01、109 mg/kg。与常规脱臭250、270 ℃时3-MCPD酯含量1.19、3.37 mg/kg相比,双温脱臭3-MCPD酯含量得到消减。GEs含量在230 ℃、240 ℃时增加缓慢,但超过240 ℃之后,GEs含量则随温度升高而急剧增加,从0.81 mg/kg分别增加到2.99、5.80、5.95 mg/kg,与常规脱臭250 ℃、80 min时GEs含量8.09 mg/kg相比,双温脱臭对GEs含量升高也起到了控制和消减作用。双温脱臭对3-MCPD酯和GEs的控制作用可能是因缩短高温时间从而减少了甘三酯分解生成单甘脂和甘油二酯等形成3-MCPD酯和GEs的前体物质。230 ℃时,3-MCPD酯和GEs含量分别为0.74、0.87 mg/kg,较待脱臭油分别增加了0.72倍、0.07倍。240 ℃时,3-MCPD酯和GEs含量分别为0.87、0.94 mg/kg,较待脱臭油分别增加了1.07倍、0.17倍。

表5 双温脱臭条件对菜籽油中维生素E和甾醇组分含量的影响/mg/100 g

表6 双温脱臭条件对菜籽油脂肪酸组成的变化/%

2.6 双温脱臭对菜籽油中维生素E和甾醇及脂肪酸组成的影响

双温脱臭对菜籽油中维生素E和甾醇组分含量的影响见表5,对菜籽油脂肪酸组成和反式脂肪酸的影响见表6。

由表5可知,在双温脱臭的第二阶段即高温阶段,菜籽油中维生素E和甾醇含量随温度升高而减少,损失率持续升高。但对比常规的单温脱臭,双温脱臭相应的高温条件下,维生素E和甾醇的损失率均有所降低。

由表6可知,在双温脱臭的第二阶段,随温度升高反式脂肪酸含量增加,但与常规脱臭相比反式酸含量明显降低。

3 结论

在菜籽油精炼生产中,脱臭工艺和脱臭条件对脱臭菜籽油中PAHs、3-MCPD酯和GEs含量及维生素E、甾醇和反式脂肪酸含量均产生影响。在常规的油脂脱臭工艺中,随脱臭温度升高和脱臭时间延长,PAHs脱除率提高,苯并芘(BaP)脱除率10.04%~45.08%;在适度脱臭条件下(230 ℃、60~120 min),3-MCPD酯含量升幅均在0.3 mg/kg之内(从0.5升高至0.73 mg/kg),GEs含量升幅均在0.9 mg/kg之内(从1.19升高至2.04 mg/kg);230 ℃/60 min维生素E损失率为13.09%,230 ℃/120 min甾醇损失率15.86%,反式脂肪酸含量升高0.51%。采用190 ℃/50 min+260 ℃/30 min的双温脱臭工艺,BaP脱除率为36%;190 ℃/50 min+230 ℃/30 min双温脱臭后,3-MCPD酯和GEs含量为0.74、0.87 mg/kg,维生素E和甾醇损失率分别为7.20%、3.47%,未有反式酸生成。与单温脱臭工艺相比,双温脱臭对提升菜籽油综合品质有明显优势。