挂面干燥工艺能耗分析

魏益民 王振华,2 于晓磊 武 亮王 杰 张影全 张 波 郭波莉

(中国农业科学院农产品加工研究所;农业农村部农产品加工综合性重点实验室1, 北京 100193) (北京工商大学北京食品营养与人类健康高精尖创新中心2,北京 100048)

干燥是挂面生产的重要工艺过程,是控制生产成本的主要单元,也是目前工艺过程自动化遇到的关键技术问题。挂面干燥的目的是使产品的水分含量达到安全储藏要求。挂面干燥工艺能力影响产品的产量、质量和效益。挂面干燥工艺受干燥设备、被干燥物料的理化性质、产品目标特性和操作参数影响。当挂面干燥设备、干燥对象、产品目标设定后,干燥特性受介质温度、湿度、风速、以及物料比表面积等因素影响[1-5]。因此,在保证产量和质量的前提下,分析干燥工艺的关键控制点,提高热能利用效率,减少污染物排放,是生产企业和环境管理部门关注的主要问题[6]。

目前,生产上使用的挂面干燥工艺及设施按烘房结构和挂面移动方式可分为索道式、隧道式和改良索道式。20世纪80年代,挂面生产企业规模均较小,多为单线生产,主要采用索道式烘房。20世纪末,为满足企业提高产量、减少烘房空间的要求,业界设计了隧道式烘房或多排隧道式烘房[2,7-10]。由于环境保护政策对企业使用能源的要求,生产者对挂面干燥成本的考虑,业界对两种烘房热能效率差异的系统分析要求日渐提高。

近年来,作者团队和挂面制造及设备制造企业合作,对两种烘房的产量、质量、损耗、能耗,以及操作稳定性和简便性做了测试比较。本文以挂面制造企业生产线为调查和测试对象,采用定性和定量分析相结合的方法,分析干燥工艺过程的关键控制点;研究挂面干燥过程热能利用效率;讨论了3种形式挂面干燥烘房的特点;为挂面干燥工艺及设备的优化设计提供参考。

1 材料和方法

1.1 材料

样品为企业生产用面粉制造的挂面,或烘房生产线上的挂面。样品经现场取样后,在企业实验室测定含水率。

1.2 设备

DHG- 9140A电热恒温鼓风干燥箱, Perten DA7200谷物质量近红外分析仪, 179A-TH智能温湿度记录仪, Kestrel 4500便携式气象仪, Testo 875-2i红外热像仪。

1.3 方法

测试在河北金沙河面业集团沙河厂区和南和厂区生产车间实施。测试生产企业同时使用的3种挂面干燥生产线,连续3 d为一个测试分析单元。具体测定产品含水率、挂面产量、失落率;采用智能温湿度记录仪、便携式气象仪、红外热像仪等设备,在线测定干燥过程环境气象要素;分析和评估单位产品能耗。对测试期间供热锅炉使用的燃煤进行称重计量,折算成标准煤耗(煤耗kg/挂面T)。

2 结果分析

2.1 干燥工艺的类型及结构

目前,生产上使用的挂面干燥工艺及结构按烘房结构和挂面移动方式可分为索道式烘房、隧道式烘房和改良索道式烘房[6,9,11,12]。

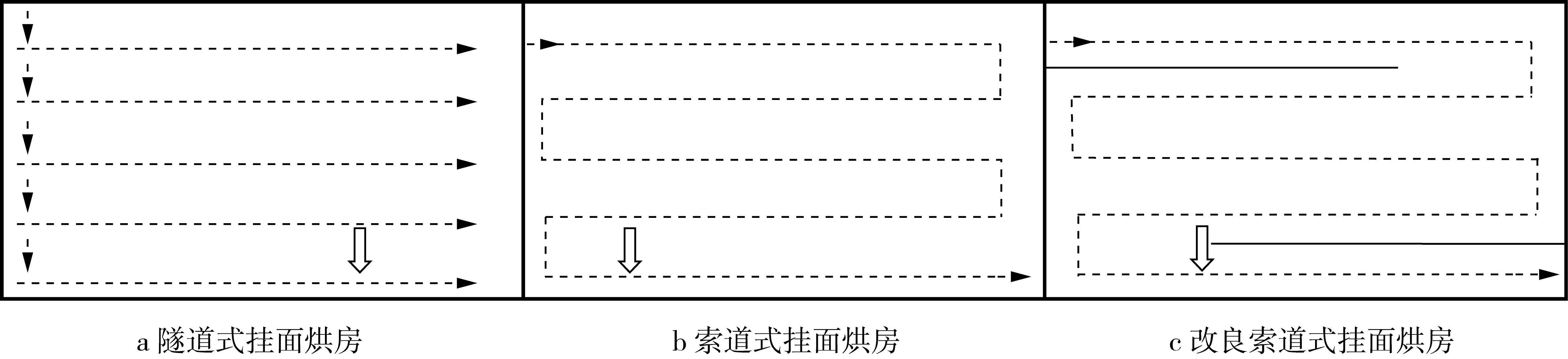

索道式烘房为单一空间,空间干燥介质控制参数基本一致。挂面上杆后,为单排运行模式,依靠锁链拉动,从一侧入口进入烘房,在空间内做“蛇型”往复移动;从另一侧的出口出烘房,进入切断工序(图1a)。

隧道式烘房为单一空间,空间干燥介质控制参数不同。挂面上杆后,以单排或数排并列的形式,依靠锁链拉动,从一侧入口进入烘房,在空间内做“直线型”移动,从另一侧的出口出烘房,进入切断工序(图1b)。

改良索道式烘房为相对隔离的多个空间,空间干燥介质控制参数不同。挂面上杆后,以单排或两排的形式,依靠锁链拉动,从一侧入口进入第一空间;在第二空间内做“蛇型”往复移动;然后进入第三空间;最后从出口出烘房,进入切断工序(图1c)。

干燥工艺能耗分析和过程优化是提升企业生产效率的重要环节。目前,由于工业实验和工业现场测试操作的艰巨性,在线测定设备的局限性,以及设备制造企业能力的限制,至2013年前,有关3种挂面干燥工艺、干燥过程的温度、湿度、风速、排风量变化,及热能利用效率等企业关心问题,无论学术界还是产业界,都缺少较为系统性的在线定量分析结果或公开报道,给挂面企业的烘房设计,或类型选择带来不确定性或难度。

2.2 干燥工艺的关键控制点

通过对索道式、隧道式挂面干燥烘房干燥过程挂面含水率检测,对干燥环境气象因子的在线监测(179A-TH智能温湿度记录仪、Kestrel 4500便携式气象仪),关键控制因子含水率的逐步回归,以及关键控制点的分析验证,结果表明,主干燥结束时的挂面含水率是挂面干燥工艺控制的关键点,如3种挂面干燥烘房示意图所标注的实线箭头位置(图1);该点挂面的含水率应控制在≤(18.0±0.5)%[11,12]。实验室挂面干燥动力学研究也支持该结果[1,3,4-6]。依据此结果设计的改良索道式挂面干燥工艺,其干燥工艺控制的关键点也为主干燥结束时段。这说明研究结论具有普遍性。而且,改良索道式挂面干燥工艺还具有很高的稳定性、工艺忍耐性和易操作性。这一烘房设计已在产业上得到应用和验证。另外,该研究结果可以用一个关键控制点控制干燥整个过程,必将大大减少干燥烘房自动控制的检测探头,也将极大地节省检测设备和管理投入。

2.3 干燥设备类型的能效分析

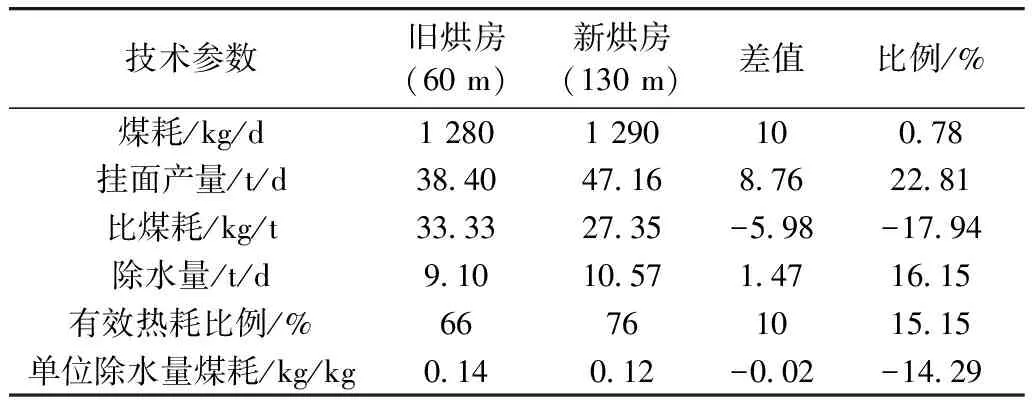

利用生产企业2003年至今使用的多种类型挂面干燥工艺和设备,借助179A-TH智能温湿度记录仪、Kestrel 4500便携式气象仪、Testo 875-2i红外热像仪等仪器设备,初步对不同类型挂面烘房,或改进型烘房的产量、损耗、能耗,以及操作稳定性和简便性做了定量或定性测定,初步揭示了挂面烘房类型的能耗特点和能耗差异[6]。例如,以企业2013年投产的1000型挂面生产线改进型隧道式烘房(2排130 m)和原隧道式烘房(5排60 m)作比较,前者产量增加了22.81%,比煤耗降低了17.94%,挂面干燥落杆损耗降至3‰以下(见表1)。在此基础上,依据实验室对挂面干燥动力学的研究结果及新的认识,对同一条生产线进一步优化后,再次测定结果显示,产量在原基础上又增加了20.10%,比煤耗再次降低了6.62%,干燥时间缩短了12.50%(见表2)。

注:虚线箭头表示挂面的运动方向或轨迹,实线箭头为关键控制点参考位置。图1 3种挂面干燥烘房示意图

表1 隧道式烘房改造后的产量和能耗效率分析

技术参数旧烘房(60 m)新烘房(130 m)差值比例/%煤耗/kg/d1 2801 290100.78挂面产量/t/d38.4047.168.7622.81比煤耗/kg/t33.3327.35-5.98-17.94除水量/t/d9.1010.571.4716.15有效热耗比例/%66761015.15单位除水量煤耗/kg/kg0.140.12-0.02-14.29

表2 优化前后的产量和能耗效率分析

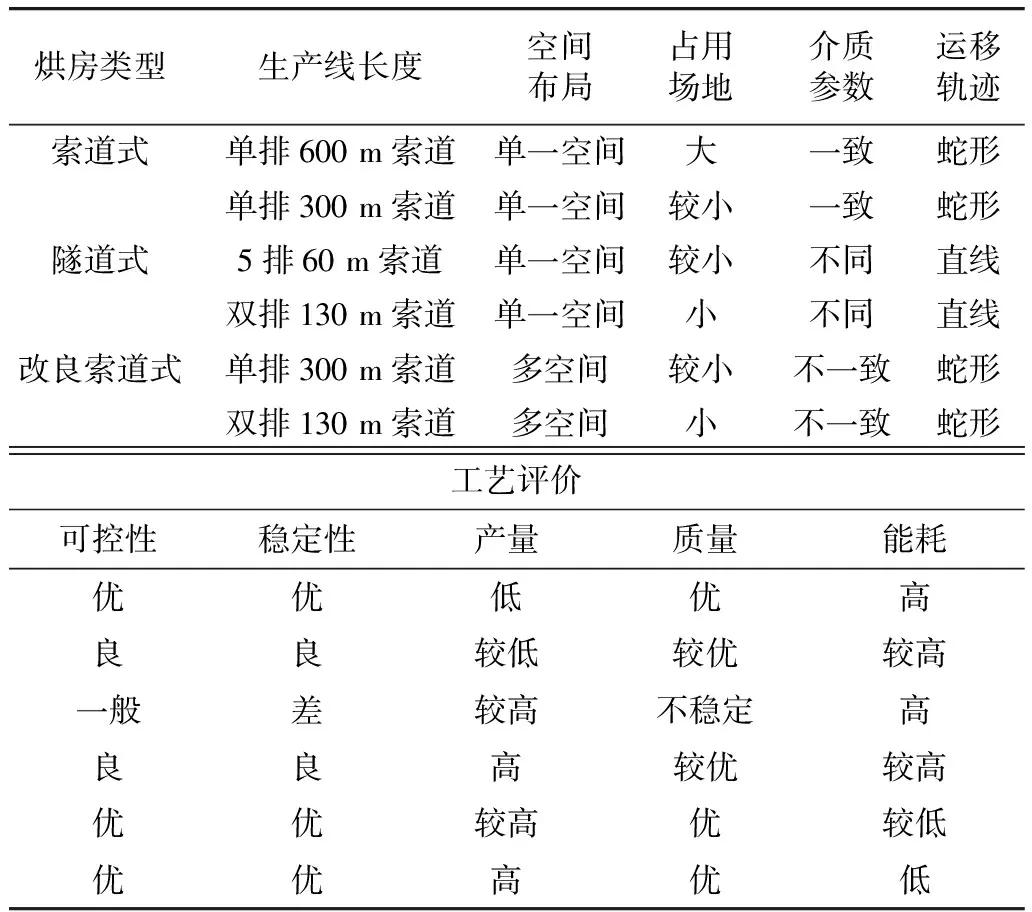

依据挂面干燥动力学和不同烘房的能耗分析结果,本课题组提出了改良索道式烘房的设计思路。在付诸于工业生产后,明显地提升了干燥工艺的稳定性和易操作性,解决了干燥过程易出现 “酥面”的现象。该烘房可利用中温干燥条件,使用地源热泵、空气能热泵,或太阳能作为补充能量,也能达到较高的干燥产量[13]。同时,干燥时间显著缩短,产品质量明显提升。对此,以挂面最终含水率14.5%为标准,仅给出工业现场测试和实验室初步研究的定性结果(见表3)。

表3 不同挂面干燥工艺及结构性能比较

3 讨论

SB/T 10072—1992《挂面生产工艺技术规程》从烘房的结构出发,给出了挂面干燥烘房区域划分的区间概念(预干燥区、主干燥区、完成干燥区),及各区间相应的技术参数[14]。陆启玉[2]论述了挂面的干燥过程,从挂面的干燥特性出发,将挂面的干燥过程分为三个阶段:预备干燥阶段,主干燥阶段(依序又分内蒸发和全蒸发阶段),最后干燥阶段;并系统介绍了各阶段的工艺控制要求、参数范围、注意事项,及易发生的质量缺陷等。这些技术、规程和概念对促进我国挂面工业化生产发挥了重要作用,至今仍具有现实指导意义。通过研究证实,挂面干燥过程“三段论”划分有其干燥过程温度传导、水分运移规律和工业控制需求的实验数据支撑;从干燥时段可分为预干燥阶段(0~30 min),主干燥阶段(31~180 min),最后干燥阶段(181~240 min至300 min)[1,3-5]。另外,最后干燥阶段的起点应以目标含水率确定[11,12]。由于新设计的挂面干燥生产线预干燥阶段相对湿度可以保证在85%以上,主干燥阶段相对湿度可以达到或接近饱和状态,理论上完全可以保证挂面干燥过程对空气湿度的要求。因此,没有必要额外增加补充干燥湿度的外部设备。

多种类、多次烘房干燥特性监测结果均证明,主干燥结束时的挂面含水率是挂面干燥工艺控制的关键点,其含水率应≤18.0%。这是因为,进入最后干燥区时,干燥速率趋于稳定,挂面内部的水分主要以均匀扩散传递方式运动,加热的作用十分有限;只有逐渐降湿度和温度,保持适量的风速,才能逐步降低水分,达到目标含水率。索道式烘房不设干燥区间,隧道式烘房设计的干燥区间难以实现物理隔离,这些都给间歇式干燥或不同区间设计不同的干燥参数带来工艺控制或操作方面的困难。然而,根据实验数据设计的改良隧道式挂面烘房则很好地兼顾各自的优缺点,很好地解决了主要矛盾或问题。

日本学者研究了温度和湿度对日本乌冬面干燥动力学特性的影响[15]。欧美学者研究了温度和湿度对意大利面干燥动力学的影响[16,17]。中国学者研究论了温度、湿度、原料特性等对中国挂面干燥动力学的影响[1,3,4]。然而,要实现干燥工艺控制过程的智能化,首先是设计合理的干燥烘房结构,确定干燥工艺的关键控制要素和关键控制点;其次是实现温度湿度与挂面在线含水率测定结果的联动控制,以及挂面在线含水率监测设备稳定性和环境耐受性。而对挂面干燥动力学、热力学的系统研究和认识,是干燥工艺智能化的基础和前提[18,19]。目前,生产上干燥设备的非封闭性,干燥介质的流体性质,监测点的高温高湿环境,控制因素的种类及其相互影响,以及多因素多点控制系统的研发,企业对成本的承受能力等,使挂面干燥工艺的智能化控制在实践上还面临一定的挑战。

4 结论

挂面干燥工艺一般采用间接加热、对流干燥方式;干燥过程的三阶段划分和设计不同的干燥过程控制参数,符合节能、高效和保证产品质量的生产目标。

合理的干燥工艺及结构,优化的干燥过程控制参数,可显著提高产量,降低干燥能耗,缩短干燥时间,还可保障产品质量。

实现干燥工艺控制过程的智能化,首先是设计合理的干燥烘房结构,确定干燥工艺的关键控制要素和关键控制点;其次是实现温度湿度控制与挂面在线含水率测定结果的联动,以及提升挂面在线含水率监测设备的稳定性和环境耐受性;而对挂面干燥动力学、热力学的系统研究,是干燥工艺智能化的基础和前提。