S22053 双相不锈钢接头组织和性能研究

孙俊峰,任泽良,占国平,王艳东,张成高

(九江海天设备制造有限公司,江西 九江 332100)

双相不锈钢是指其微观组织由铁素体相和奥氏体相组成的材料,两相质量分数各占约50%。该类钢兼有奥氏体和铁素体不锈钢的特点,与铁素体相比,塑性、韧性更高,无室温脆性,耐晶间腐蚀性能和焊接性能均显著提高,同时还保持有铁素体不锈钢的475 ℃脆性以及导热系数高、具有超塑性等特点。与奥氏体不锈钢相比,强度高且耐晶间腐蚀和耐氯化物应力腐蚀有明显提高。双相不锈钢具有优良的耐孔蚀性能,也是一种节镍不锈钢[1—10]。该钢板不仅耐腐蚀性好,而且强度高、价格便宜,是不锈钢结构产品的理想选择,但该钢板对焊材、焊接工艺要求较高,所以研究其焊接工艺具有重要意义。

S22053 双相不锈钢具有较好的性能,自Outokumpu 公司于2000 年开发出来后,现已广泛用于造纸工业设备、食品加工设备、海上石油平台(热交换器管、水处理和供水系统、消防系统、喷水系统)、脱盐(海水淡化)设备等特殊化工环境设备[11—13]。董建君等[14]研究了不同焊接工艺对2205 双相不锈钢接头组织和力学性能的影响。结果表明,接头焊缝及热影响区的冲击韧性随着奥氏体含量的增加而增高,线能量增大可促进更多的奥氏体生成,但也会导致组织相对粗大。常静等[15]采用不同焊接工艺对 2205 双相不锈钢进行焊接,并对接头组织和晶间腐蚀性能进行了分析。试验结果表明,热输入量大的钨极氩弧焊(TIG)盖面焊接接头焊缝中心和热影响区奥氏体含量多于焊条电弧焊,且奥氏体相交织成网状结构,焊条电弧焊焊缝中心存在大量第二相粒子,第二相粒子主要由于脱渣不充分导致,而第二相粒子的存在严重影响焊缝中心的耐晶间腐蚀性能。

文中采用两种不同焊材(焊条、焊丝+焊剂)对S22053 钢板进行焊接,通过试验确定S22053 双相钢两种焊接方法的选择原则,并对接头进行力学性能、晶间腐蚀、微观金相和铁素体含量检测试验,这对保证焊缝质量和后续双相钢的焊接工作有重要理论意义和工程实践意义。

1 试验

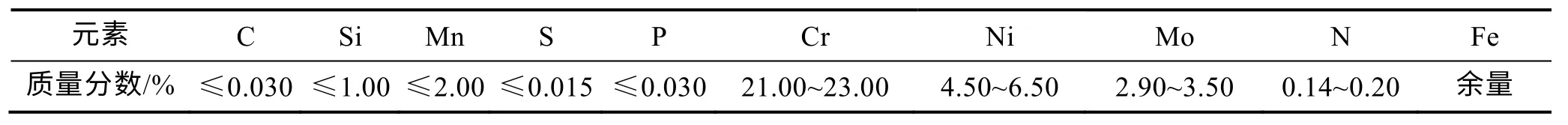

试验材料为S22053 双相不锈钢,试件尺寸为500 mm×150 mm×20 mm,化学成分如表1 所示。所用的焊条有Φ3.2 mm 和Φ4.0 mm 两种规格的E2209-16,焊丝有ER2009,焊剂有GXS-330。焊接前用砂纸将不锈钢板材表面清理干净,再用丙酮和酒精擦洗板材表面,待酒精丙酮挥发后进行焊接。

表1 S22053 不锈钢的化学成分Tab.1 Chemical composition of S22053 stainless steel

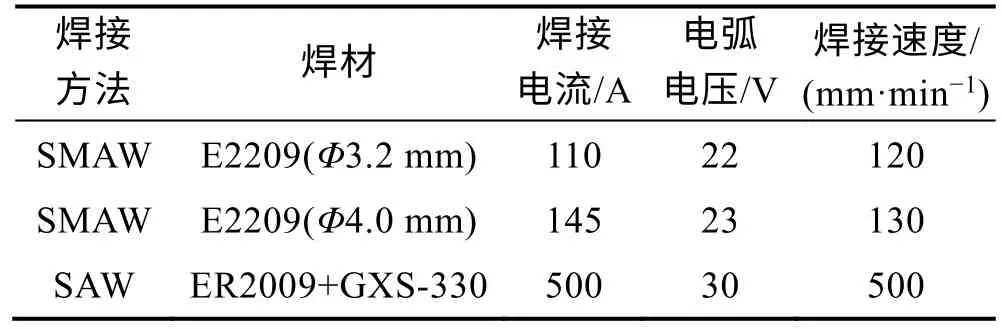

试验涉及焊接方法有SMAW 和SAW,焊接接头坡口形式为单面V 形坡口,坡口角度为70°,焊接位置都为平焊,焊接参数如表2 所示。焊后沿各焊接接头的横截面取样进行分析,对比不同工艺参数下接头微观组织、力学性能、耐晶间腐蚀性能和铁素体含量的变化特征。

表2 焊接参数Tab.2 Welding parameters

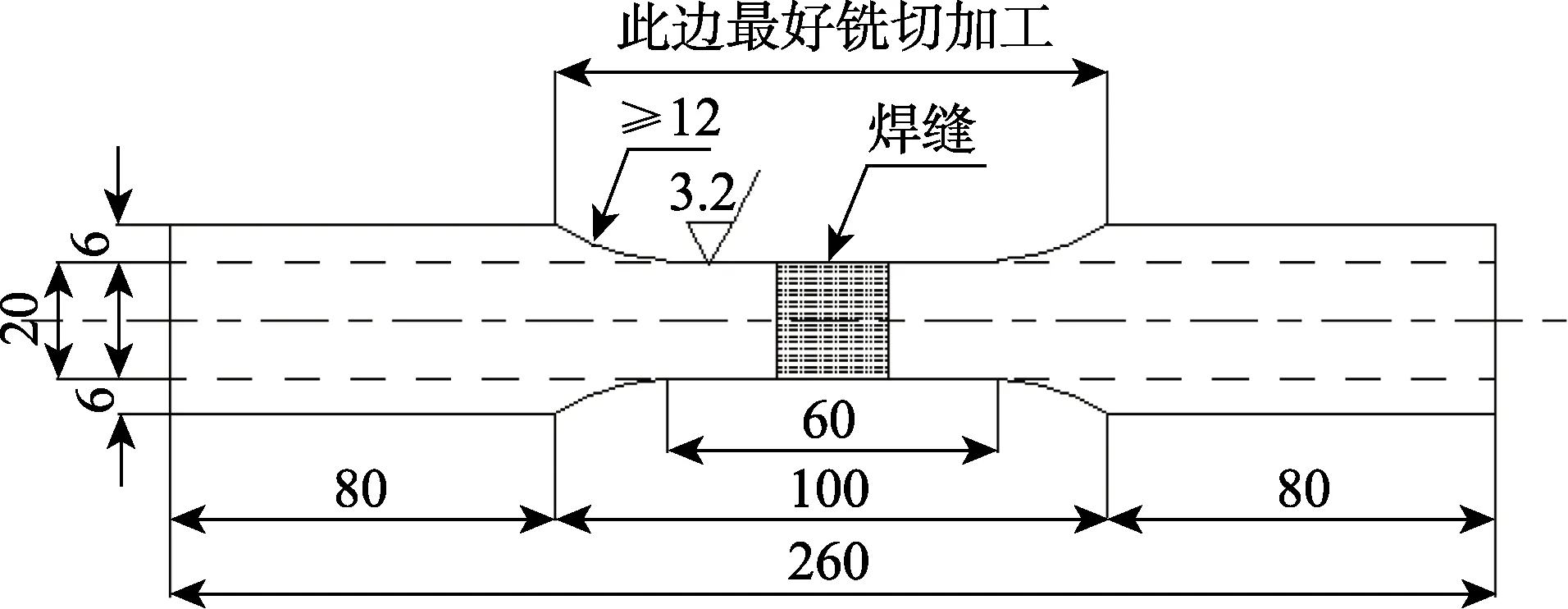

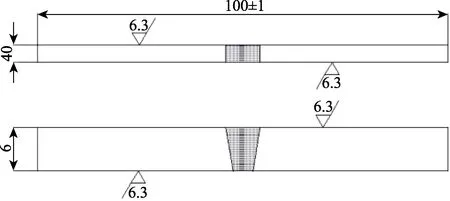

采用偏重亚硫酸钠盐酸水溶液对金相试样进行腐蚀,采用硫酸-硫酸铜溶液进行耐晶间腐蚀性能测试,在微沸的硫酸-硫酸铜溶液中煮沸20 h 后,采用弯芯半径为试样厚度2 倍的压头对试样弯曲90°,根据试样产生裂纹的情况判断材料是否具有晶间腐蚀敏感性。拉伸试样尺寸如图1 所示,拉伸速率为2 mm/min,弯曲试样如图2 所示。

图1 拉伸试件尺寸Fig.1 Dimension of tensile test piece

图2 弯曲试件尺寸Fig.2 Dimensions of bending test piece

2 结果与分析

2.1 接头显微组织

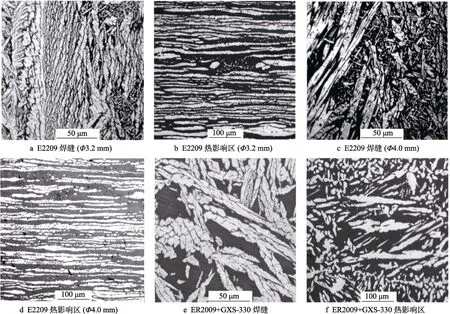

3 组试验接头显微组织如图3 所示。图3a,c,e为接头焊缝显微组织,可以看出3 组试验的焊缝组织为奥氏体和铁素体,基体为铁素体,奥氏体被铁素体基体包围着。3 组试验的奥氏体晶粒大小和组织形态变化较大,图3a 和c 中,主要为晶间奥氏体和晶内奥氏体,晶间奥氏体沿铁素体晶界析出呈条状,晶内奥氏体生长在铁素体晶内呈片状,图3e 中,主要是魏氏奥氏体呈羽毛状,从图3e 可以看出奥氏体多于铁素体,粗大的奥氏体占据了大片区域,局部有魏氏组织产生,奥氏体按一定方向的板条状分布,也有部分以片状分布。这是因为随着焊缝冷却,晶粒会沿着散热最快的方向生长,从焊缝边缘向焊缝中心生长,粗大的奥氏体之间分布着许多细小的等轴晶,但由于焊缝金属瞬间冷却,晶粒呈长条状分布。对比图3a,c,e 可以发现,图3a 中奥氏体晶粒最为细小,这主要是由于E2209 焊条中Ni 含量高于ER2209,Ni 含量增多有助于降低相变温度和细化晶粒,焊条直径越大,所需要的热输入越大,因此Φ3.2 mm 的E2209焊条具有更小的热输入,焊缝冷却速度较快,晶粒更为细小的特点。图3b,d,f 为接头热影响区显微组织,熔合线两侧的组织有明显差异,在热影响区板条状的奥氏体以一定方向分布在铁素体基体上,这是因为靠近焊缝一侧热影响区的峰值温度超过了铁素体固溶温度,有利于奥氏体向铁素体转变,随着焊缝的冷却,奥氏体晶粒逐渐长大,并向铁素体晶粒内部延伸,形成了条状奥氏体,此外奥氏体与铁素体比例基本各占一半,图3f 中出现了魏氏组织,双相钢组织中铁素体和奥氏体分布越均匀,那么冲击韧性越好,因此在接头热影响区均可以获得良好的塑韧性,提高接头的变形能力和抵抗断裂能力。

图3 接头显微组织Fig.3 Microstructure of joint

2.2 接头抗晶间腐蚀性能

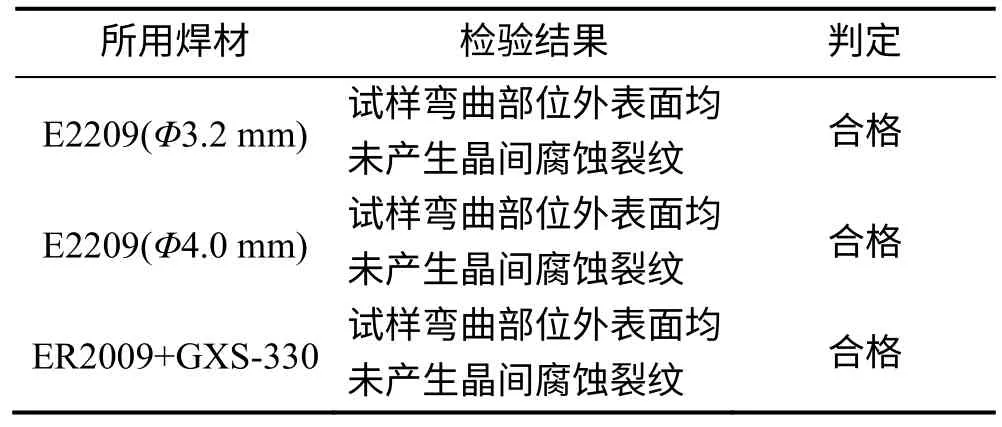

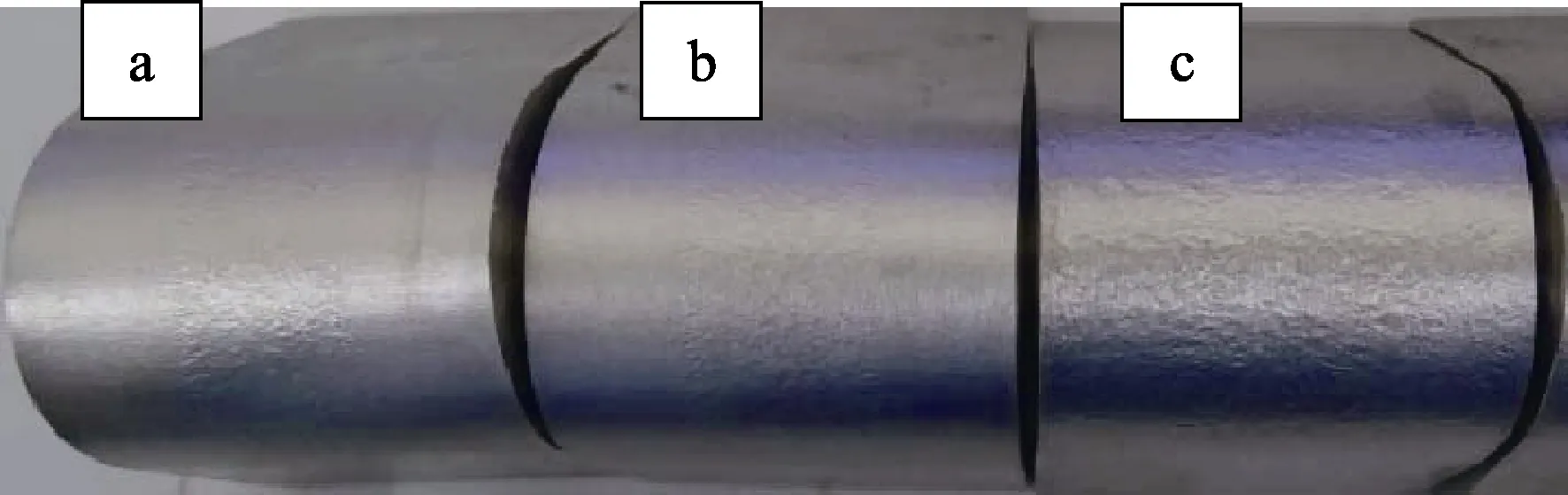

3 组试验的晶间腐蚀试验结果如表3 所示。这3组试验使用的母材和焊材本身晶间腐蚀试验都合格,且试验方法和标准也是ISO 3651—2,排除母材和焊材对焊缝金属的影响。从表3 看出,3 种焊接方法的晶间腐蚀试验结果都合格,这主要是由于在奥氏体-铁素体双相组织中,δ/γ相界面能低于奥氏体晶界γ/γ界面能,碳化物择优在δ相一侧析出,降低了碳化物在奥氏体相界面的析出量,此外,在奥氏体晶界处被孤立的铁素体分离,增加了晶界面积,也有利于提高接头抗晶间腐蚀的能力。晶间腐蚀试样弯曲90°后的试样形貌见图4,由图4 可见,试样弯曲部位外表面均未产生晶间腐蚀裂纹。

表3 晶间腐蚀试验结果Tab.3 Results of intergranular corrosion test

图4 弯曲后的试样形貌Fig.4 Specimen morphology after bending

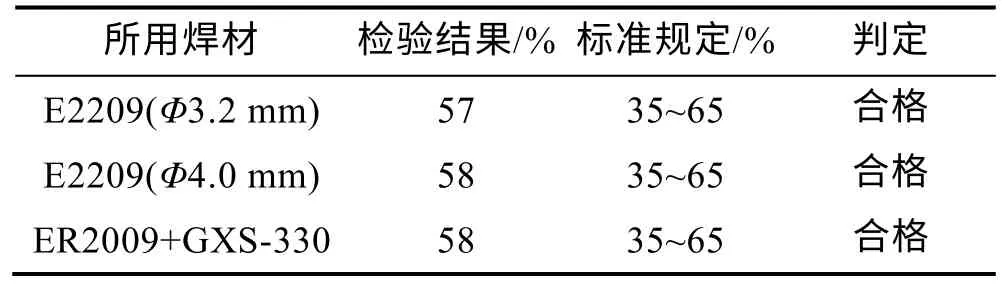

2.3 接头铁素体含量

3 组试验焊缝金属和热影响区铁素体含量检测结果如表4 所示。从表4 可看出3 种焊材的焊缝金属铁素体含量都满足要求,而且集中在57%左右,说明这3 种焊材的化学成分较稳定,采用的焊接工艺参数也不会造成铁素体相和奥氏体相比例失衡。3 组试验中都是铁素体居多,奥氏体与铁素体两相平均比例为42.33%∶57.67%,双相不锈钢接头的两相比例在要求的范围内。

表4 接头铁素体质量分数Tab.4 Ferrite content of joint

2.4 接头力学性能

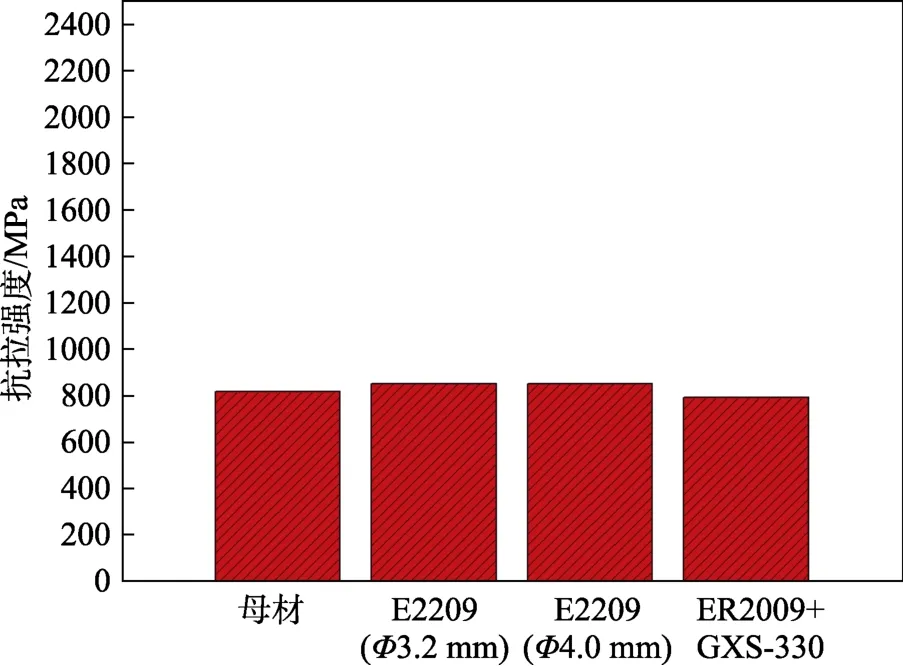

图5 为接头室温抗拉强度。各接头均是在打磨清理余高后所测得。从图5 可以看出,E2209 接头抗拉强度均为855 MPa,ER2009+GXS-330 接头抗拉强度为795 MPa,焊缝的抗拉强度均达到了母材抗拉强度的97%,ER2009+GXS-330 接头断裂在热影响区靠近母材一侧,E2209 接头断裂在母材。E2209(Φ3.2 mm),E2209(Φ4.0 mm),ER2009+GXS-330 接头伸长率依次为24%,21%,26.4%,均大于标准要求,检验结果均合格。

图5 室温抗拉强度Fig.5 Bar chart of tensile strength at room temperature

3 结论

1)采用两种不同焊材(Φ3.2 mm 和Φ4.0 mm 焊条、焊丝+焊剂)焊接的接头组织为奥氏体和铁素体,基体为铁素体,奥氏体被铁素体基体包围着,3 组试验的奥氏体晶粒大小和组织形态变化较大,其中Φ3.2 mm 的E2209 焊条焊缝晶粒最为细小,宜选用此种焊接方法。

2)对两种不同焊材进行晶间腐蚀试验和铁素体含量检测试验,从试验结果来看,3 种焊材基本都满足S22053 的焊接要求。

3)两种焊材接头抗拉强度均达到母材抗拉强度的97%,Φ3.2 mm 的E2209 焊条焊缝抗拉强度为855 MPa,超过了母材抗拉强度,拉伸试样断裂在母材处,伸长率依次为24%,21%,26.4%均符合标准要求,90°侧弯后表面无任何可见裂纹。