内外齿形件旋压成形时圆角成形质量研究

吴敏辉,徐晓,夏琴香,程秀全

(1.华南理工大学,广州 510640;2.广州民航职业技术学院,广州 510403)

内外齿形件作为汽车离合器中的关键零部件,被广泛应用于现代汽车领域中,随着汽车轻量化要求的提高,其市场需求也日益增强[1]。汽车内外齿形件是离合器必不可少的零配件,其形状复杂、尺寸精度及性能要求高,市场需求量大。然而传统的加工方式如切削、拉削或插削等工艺生产离合器毂等产品,在成形内外齿时存在加工效率低和加工成本高等缺点,不利于进一步扩大此类产品的生产。近年来国外各大汽车零部件厂商纷纷尝试以金属板体积成形的方式制造该零件,并取得了较好的经济效益[2—3],但是相关的技术研究为国外公司所保密,国内由于前期积累较少而鲜有报道,技术能力尚不成熟,严重阻碍了我国自主研发内外齿形件成形技术的发展[4]。

内外齿形件属于回转类零件,目前常用的生产工艺主要有两类:一类是整体塑性变形,即一次性完成所有齿的成形,如冲压和挤压等。如厍军威等[5]基于成形试验和数值模拟研究了DSG 双离合毂的复合冲挤工艺,结果表明采用整体模自上而下成形内外齿的工艺方案最佳,且可保证侧壁壁厚减薄率最低;张益雷等[6]基于BP 神经网络对冲挤成形内外齿的工艺参数进行优化,结果表明当坯料形状截面为内凹形时能有效减少成形时的摩擦阻力,使内外齿形件的小圆角填充性能更好;Zhuang 等[7]基于成形试验对复合拉深成形内外齿工艺过程进行研究,结果表明成形初期设置模具台阶式进给可以获得更优的内外齿形件表面质量;Sun 等[8]基于数值模拟研究了内外齿形件挤压成形工艺,结果表明采用两次挤压可获得最佳的齿形填充效果。另一类是局部塑性变形,即通过局部塑性变形的累积完成整个齿形的加工,如有滚挤和旋压。夏琴香等[9]基于数值模拟研究了内齿旋压成形原理,结果表明,在壁厚减薄、旋压力不足或材料变形性差的情况下,齿高沿轴向方向分布不均。Lee 等[10]基于设计开发了一种滚挤成形模具,结果表明复杂滚挤成形内外齿具有可行性。Dae-Hoon 等[11]基于试验研究方法对内外齿形件滚挤成形进行了研究,结果表明第二道次和第三道次中模具和材料的间隙值分别取0.1 mm 和0.05 mm 时可获得最佳成形质量。徐文臣等[12]基于试验研究了多道次错距旋压工艺成形内齿毂件,结果表明第一道次拉深旋压成形的预成形件有助于第二道次内齿腔的充填,并有效解决内齿齿高不足和周向裂纹两种典型缺陷。虽然整体塑性变形成形设备简单,但是对工艺设计要求较高,且所需设备的功率较大,不利于低耗节能的发展趋势[13]。采用局部塑性成形方法可有效降低设备所需功率和工艺设计难度,主要有滚挤及旋压成形方法;滚挤工艺的模具结构复杂,设计难度大,且成形效率低不利于产品的大批量生产。采用旋压方法成形内外齿时,在成形时属于局部塑性成形,有利于提高制件的力学性能,且由于旋轮和预制坯的接触面积小,所以对于设备的功率和压力要求较小。文中以某内外齿形件为对象,利用有限元软件DEFORM-3D 对内外齿旋压成形进行模拟,研究成形过程中材料的流动及应变分布,获得成形时材料流动的规律;设计正交试验,以饱和度Sr为评判指标,以预制坯壁厚(t0)、预制坯内径(d)、芯模与预制坯之间摩擦因数(f1)和旋轮与预制坯之间摩擦因数(f2)为试验因素,分析4 种因素对内外齿形件成形质量的影响规律,并获得最佳的成形参数组合,为离合器毂成形提供理论参考。

1 内外齿形件旋压成形工艺

1.1 工艺方案

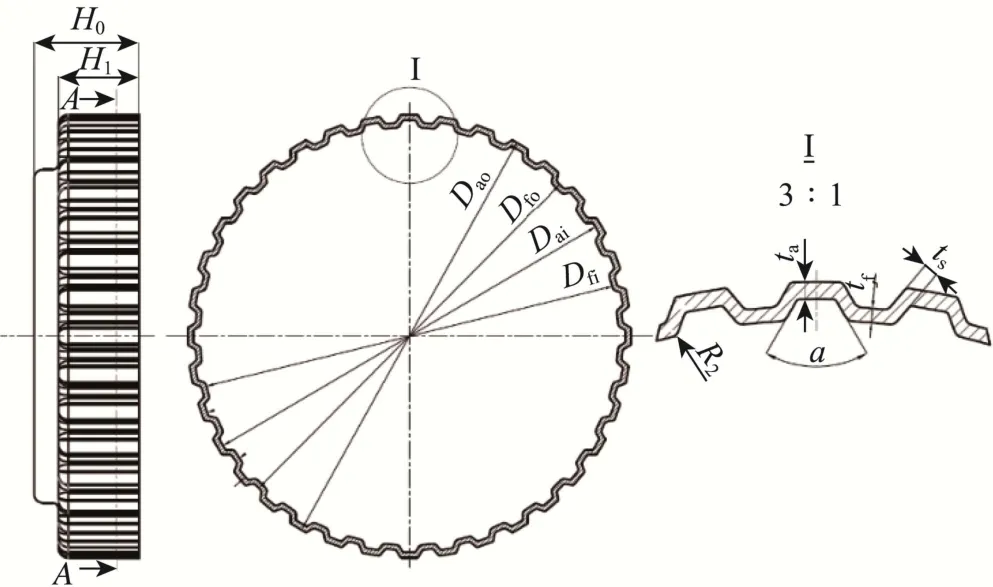

某离合器毂内外齿形件结构如图1 所示,属于回转对称形件,共有36 组内外齿,材料为SAPH440。总高H0=37 mm,齿形面轴向高度H1=26 mm,外齿齿顶圆直径Dao=157.0 mm,外齿齿根圆直径Dfo=151.4 mm,内齿齿顶圆直径Dai=153.0 mm,内齿齿根圆直径Dfi=148.0 mm,外齿壁厚ta=2.0 mm,内齿壁厚tf=1.7 mm,侧壁壁厚ts=1.7 mm,齿形角α=60°,内齿齿根过渡圆角半径为2 mm。

图1 产品二维图Fig.1 2D diagram of product

离合器外毂旋压成形工艺原理如图2 所示。通过尾顶将预制坯固定于芯模上端面,芯模安装在主轴1上,由电机控制主轴1 带动芯模和预制坯一起旋转。旋轮安装在主轴2 上,由主轴2 带动旋轮旋转,另外主轴2 还可以进行径向运动,使旋轮可以完成水平方向的进给。

1.2 评价指标

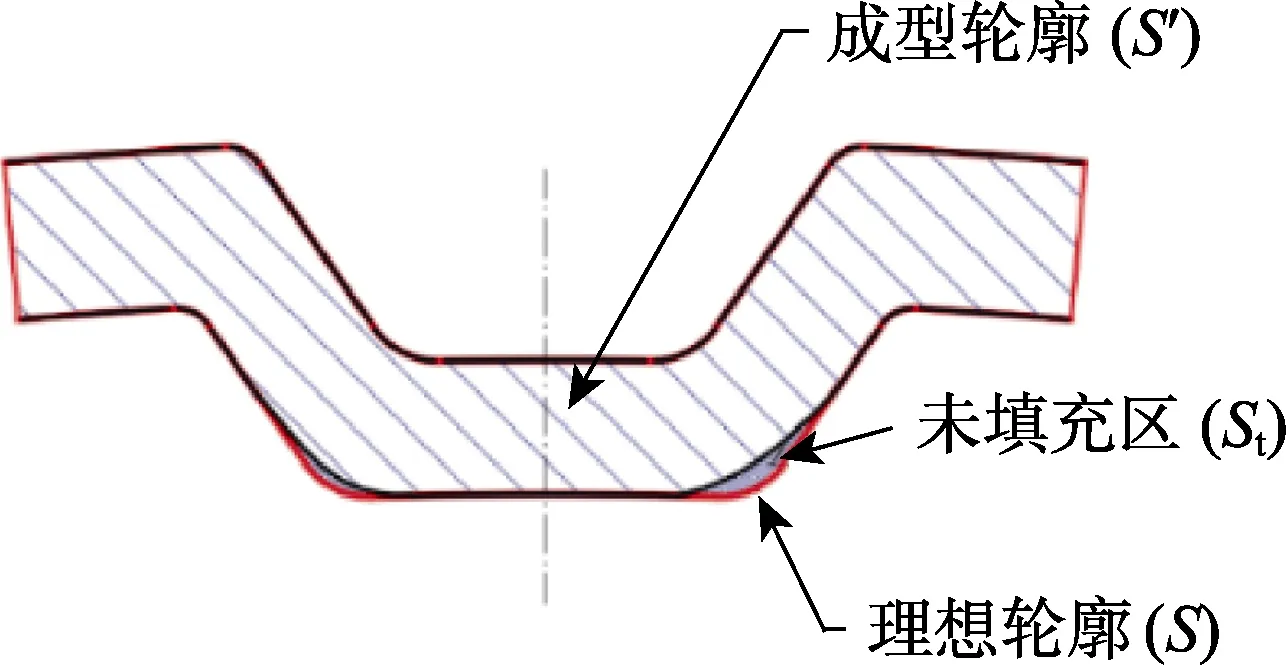

内外齿旋压作为一种特殊的塑性成形方法,目前还没有完善的质量评价标准,文中采用饱和度Sr作为内外齿零件圆角成形质量的评价指标[4],如图3 所示,其计算式为:

图2 内外齿形件旋压工艺原理Fig.2 Schematic diagram of the spinning process of the inner and outer toothed parts

图3 内外齿饱和度示意图Fig.3 Schematic diagram of inner and outer teeth saturation

式中:St为内外齿成形件轴向截面中内齿齿根过渡圆角处未填充的面积;S为轴截面理想齿廓的面积。Sr越大,则表示内外齿形件内齿根过渡圆角处饱和度越高,未被填充的区域越少,成形质量也越好;而越小则表示成形质量越差。

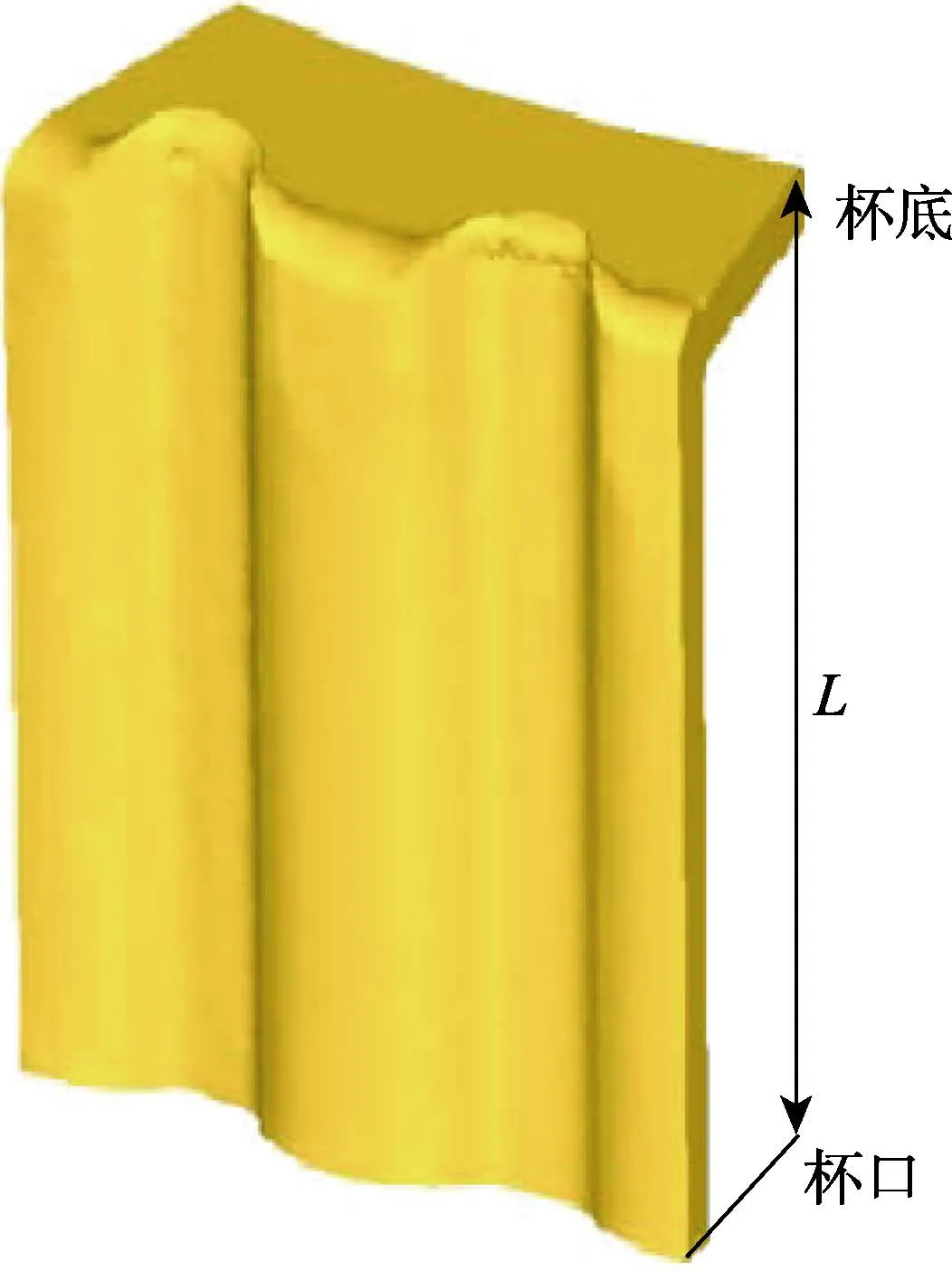

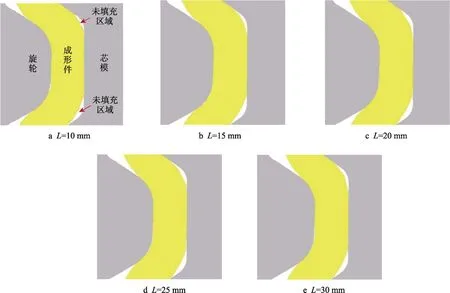

内外齿旋压成形后,设距离内外齿成形件杯底的轴向距离为L如图4 所示,分别选取L为10,15,20,25,30 mm 的横截面,如图5 所示,左侧表示旋轮,右侧表示芯模,成形件与芯模没有完全贴合的空白区域即为未填充区域。对材料未填充部位的空白区域进行测量,然后按式(1)进行计算,即可得到在不同参数下内外齿形件的内齿过渡圆角的饱和度,间接反映出成形时材料的填充效果和产品的成形质量。

图4 轴向高度示意图Fig.4 Diagram of axial height

图5 不同轴向高度的截面Fig.5 Sections with different axial heights

1.3 正交试验设计

内外齿形件旋压成形过程中,t0,d,f1,f2是影响产品成形质量的重要因素。若单独改变某个变量进行单因素试验分析,模拟所需时间成本太高,且不能兼顾不同参数间对成形的影响程度,为了提高试验的效率,找到最佳的参数组合,文中采用正交试验。为研究这4 个因素对成形质量和旋压力的影响,设计了如表1 所示的四因素五水平正交试验因素表[14]。

由内外齿成形件的尺寸可知,ta是3 个壁厚中最大的,其值比tf和ts大,因此在设计预制坯壁厚时应取t0最小值为2.0 mm,按实际生产经验设计t0的其他水平为2.1,2.2,2.3,2.4 mm;同理,由于内外齿成形件内齿齿顶圆Dai为153.0 mm,所以设计预制坯内径时d的最小值取153.0 mm,按实际生产经验设计d的其他水平为153.1,153.2,153.3,153.4 mm。在设计摩擦因数f1和f2时,根据钢与钢之间的摩擦因数,模拟时采用0.06~0.14 作为正交试验的水平继续分析[15]。

表1 因素水平表Tab.1 Factor level

2 有限元模型的构建

2.1 有限元模型

采用DEFORM-3D 软件建立有限元模型,如图6所示。为了减低模型复杂度,提高整体的计算效率,对有限元模型进行了以下简化:①芯模、旋轮为刚体,预制坯为弹塑性体,忽略芯模和旋轮在旋压成形中的弹性变形;② 芯模端面直径Φ150 mm 内的材料在旋压过程中仅作为尾顶压紧预制坯的作用,此部分不发生塑性变形,因此在有限元模型中去除中心直径为Φ130 mm 的材料,忽略该部分材料对成形过程的影响;③实际试验中,预制坯通过尾顶固定在芯模上端面,在有限元模型中简化为对预制坯上表面尾顶作用范围内(直径Φ130 mm)的材料施加均匀压力,忽略尾顶的建模;④ 实际试验中,预制坯、芯模和旋轮三者之间的相对运动比较复杂,一方面,预制坯和芯模在主轴的带动下做旋转运动,另一方面,旋轮除了旋转运动外,还有沿着径向的进给运动。在建立有限元模型时采用相对运动方式建模,即假定预制坯和芯模固定不动,旋轮的运动为自转、绕着芯模公转和沿着预制坯径向直线运动。

图6 有限元模型Fig.6 Finite element model

2.2 网格划分

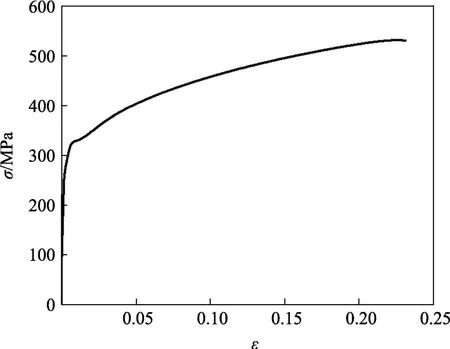

借助DEFORM-3D 网格自动划分功能,所采用的单元类型是经过特殊处理的四面体网格,容易实现网格的自动划分[16]。网格大小的选取以保证精度、尽量降低运算为原则,同时又能准确反映零件的各个细微特征,因此采用四节点四边形单元对预制坯进行网格划分,预制坯划分为41 277 个节点,184 277 个单元,网格数量为30 万,最大网格尺寸为0.6 mm,最小网格尺寸为0.2 mm。预制坯材料为SAPH440,通过单轴拉伸试验获得其常温力学性能参数为弹性模量为197 GPa,抗拉强度为340 MPa,屈服强度为554 MPa,伸长率为15%,其真实应力应变曲线见图7。预制坯采用材料模型为弹塑性模型,忽略应变速率和温度对材料性能的影响。

图7 真应力-应变曲线Fig.7 Real stress-strain curve

2.3 运动设置

有限元模型的运动设置是影响内外齿成形的关键因素,定义旋轮进给速度vf沿着x轴正向进给,取值为110 mm/min;另外,芯模齿数和旋轮齿数分别为36 和40;芯模转速nm,即旋轮绕芯模中心轴公转速度为150 r/min,而旋轮自转速度可根据齿数比计算得135 r/min。

3 结果与分析

3.1 计算结果分析

图8 为在nm=150 r/min,vf=110 mm/min 的工艺参数下,成形件的应变云图在径向、切向和轴向的分布状况,其中截面图为成形件距离口部20 mm 处。

图8 应变分布云图Fig.8 Cloud diagram of strain distribution

由图8a—b 可见,工件径向应变分布较为规则,在同一高度截面内,外齿顶和内齿顶部分为负应变,导致材料减薄;而在左右侧壁包括内外齿的圆弧过渡部分为正应变,导致材料增厚,反映了内外齿在旋压过程中金属由齿顶向两侧侧壁流动的规律。图8a 还表明,工件的成齿部位各部分材料应变分布均匀,但是工件底部应变为最小值,可见在底部变形区处为材料减薄最严重的区域。

由图8c—d 可见,工件切向应变分布相对复杂。在同一高度截面内,外齿顶和内齿顶区域为正应变,表示材料被拉长;两侧侧壁为负应变,表示材料从齿顶部位流入两侧侧壁时有压缩。

由图8e—f 可见,工件轴向应变由口部至底部呈现增大趋势,负应变最大值集中分布在工件底部。这是由于材料在旋轮的作用下产生挤压而发生轴向流动。而在内外齿成形面中,预制坯的内壁与芯模接触,外壁与旋轮接触,在摩擦阻力的影响下阻碍了材料的流动而出现局部负应变;在外壁底部位置,由于材料处于自由流动状态所以正应变达到最大,材料向上流动最终形成飞边。

3.2 正交试验分析

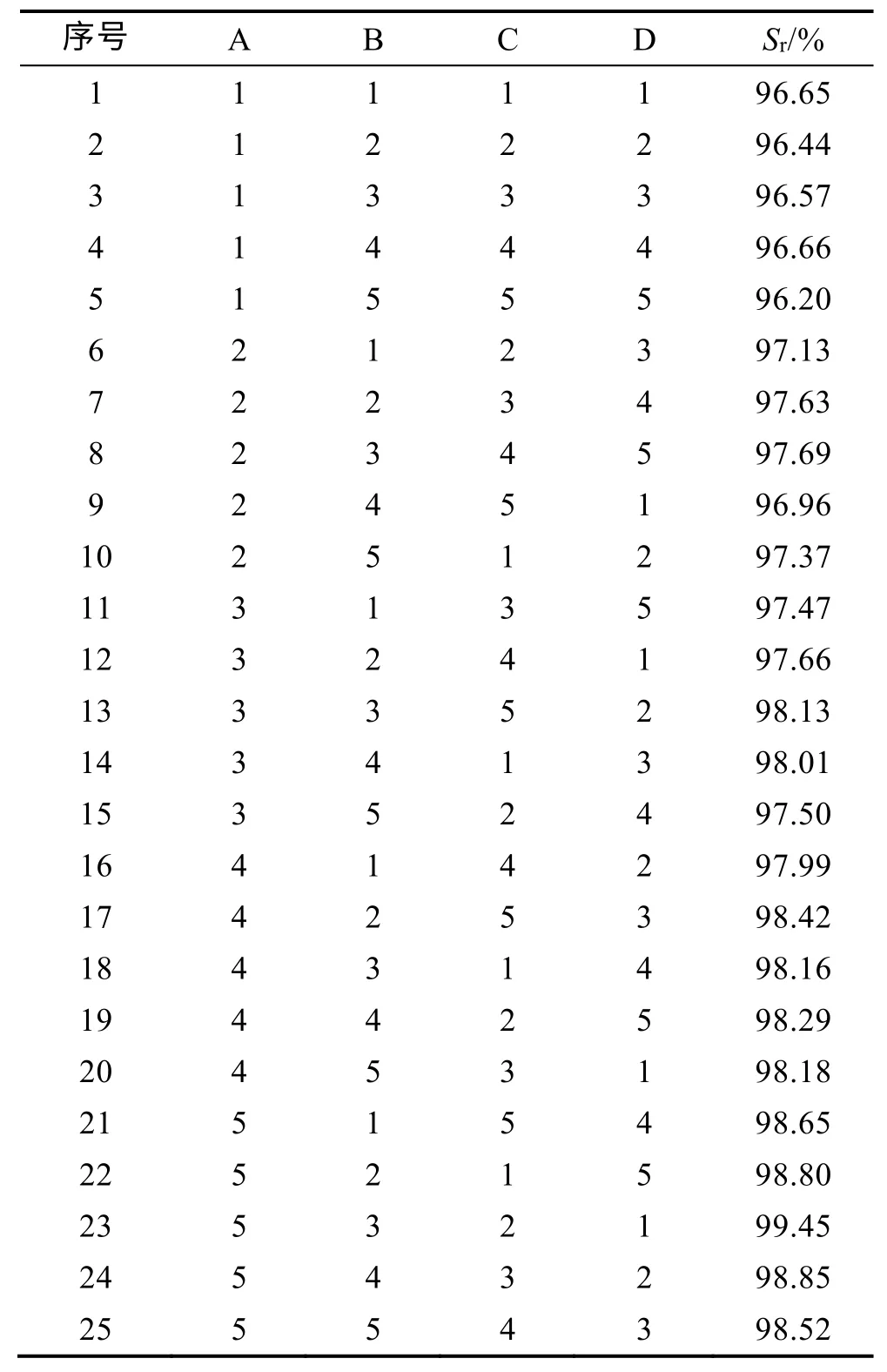

获得的25 组试验中圆角填充不饱满处的面积数据,如表2 所示。

表2 L25(54)正交试验表Tab.2 L25(54) orthogonal test

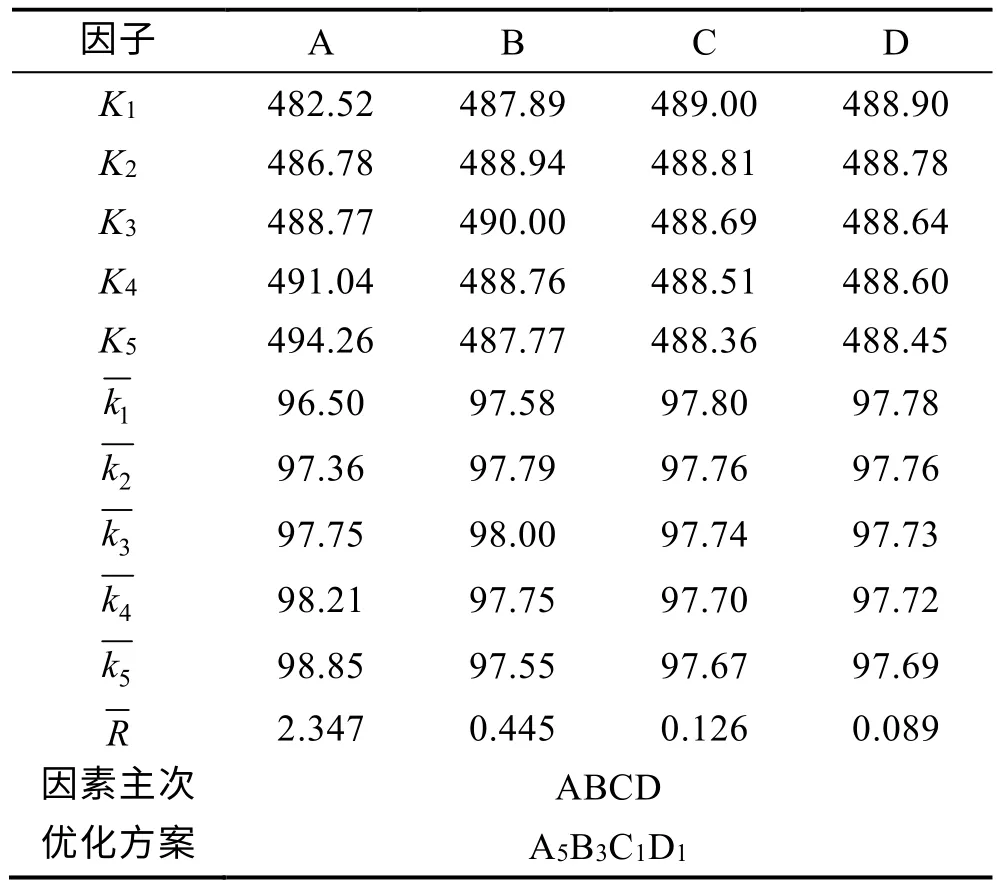

表3 试验结果因素水平极差分析Tab.3 Range analysis of test result factor level

图9 影响规律Fig.9 Diagram of influence law

4 试验验证

为了验证模拟结果的可靠性,设计了内外齿旋压成形工装模具,并且利用相关旋压设备进行了多组旋压试验,最终获得的内外齿旋压件如图10 所示,对产品的不同轴向高度的内齿壁厚和外齿壁厚进行测量,模拟值与试验值结果如图11 所示。结果表明,外齿壁厚的最大相对误差为1.90%,内齿壁厚的最大相对误差为1.77%,试验值与模拟值的结果吻合较好,验证了采用DEFORM-3D 模拟旋压成形内外齿有限元模型的可行性和最优方案的可靠性。

图10 试验产品Fig.10 Diagram of test products

图11 模拟结果与试验结果对比Fig.11 Comparison between simulation results and test results

5 结论

1)内外齿形件旋压成形时,工件径向的内外齿顶处产生负应变而减薄;工件切向产生正应变而拉伸;轴向产生正应变并集中在工件底部而产生飞边。

2)针对内齿圆角填充效果,4 个工艺参数对其影响程度为:预制坯壁厚t0(因素A)>预制坯内径d(因素B)>芯模与预制坯间的摩擦因数f1(因素C)>旋轮与预制坯间的摩擦因数f2(因素D)。

3)通过对25 组试验结果进行数据处理分析后,找出了最优方案为A5B3C1D1(即预制坯壁厚2.4 mm、预制坯内径153.2 mm)、芯模与预制坯间的摩擦因数为0.06、旋轮与预制坯间的摩擦因数为0.06),获得了最大的饱和度,为有限元模拟和实际内外齿形件生产时提供指导。

4)将最优方案用于实际生产中进行验证,实验所得产品的外齿壁厚与内齿壁厚的最大相对误差分别为1.90%和1.77%,与模拟结果吻合,验证了有限元模型的可靠性以及工艺方案的可行性。