纯钼薄板温热条件下的各向异性及本构建模研究

代鹏,高晗菲,樊晓光

(1.兰州空间技术物理研究所 真空技术与物理重点实验室,兰州 730000;2.西北工业大学 材料学院 凝固技术国家重点实验室 陕西省高性能精确成形技术与装备重点实验室,西安 710072)

纯钼是一种性能优异的难熔金属,具有高的热导率、好的高温强度和低的热膨胀率,在航空航天领域具有重要的应用需求[1—2]。冷/温热冲压是制造薄壁钼件的主要方式。冲压用钼板一般用粉末冶金和交叉轧制的方式,其在塑性变形中会表现出各向异性,即各个方向的初始屈服强度、硬化行为和厚向异性会有较大差异,这种性质会给成形过程带来很大的影响[3—4],并且材料的各向异性会随着温度和应变的变化而有着明显的变化规律[5—7]。研究温热条件下的钼板各向异性并建立相应的预测模型,对优化和控制薄壁钼件冷/温热冲压具有重要的意义。

国内外学者已对纯钼板的变形行为进行了一定的研究。Kleiser 等[8]分析了室温下轧制纯钼的各向异性,指出其轧制方向强度最小,断裂伸长率最大,横向的强度较大,断裂伸长率较小,并建立了可以表征纯钼各向异性的本构方程,但没有考虑温度的影响。Walde[9]分析了室温到100 ℃范围内薄钼板各向异性随温度的变化,发现轧制态钼板的塑性随温度升级迅速改善,而厚向异性对温度不敏感,但其温度范围没有覆盖温热成形的温度范围;Oertel 等[10]对轧制钼板的微观组织和织构进行了分析,发现轧制钼板会存在不完整的α-纤维织构,轧制方式会影响织构的组成,在一定程度上影响各向异性,但不涉及温度的作用。可见,温度对纯钼板各向异性的影响及建模还缺乏较为系统的研究。

文中通过室温到500 ℃沿不同方向的拉伸实验,对纯钼薄板的屈服以及应变硬化的各向异性及其随温度的变化规律进行研究,在此基础上建立了考虑温度相关性的各向异性本构方程,可为钼板温热成形提供指导。

1 实验

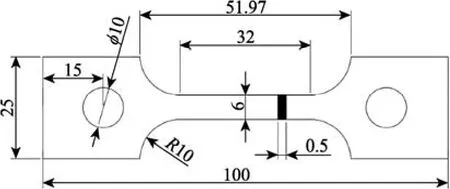

实验用纯钼板通过粉末冶金—交叉轧制—再结晶退火的方法制备。板材厚0.5 mm,热处理制度为:1200 ℃/1 h/炉冷。拉伸试样根据ASTM E21 标准设计,如图1 所示。试样分别沿轧制(RD)、横向(TD)和45°方向从钼板上切取。

图1 拉伸试样尺寸Fig.1 Specimen for tensile test

温热拉伸在E45.105 电子万能实验机上完成,升温速率为30 ℃/min,达到设定温度后保温20 min,使炉内温度均匀,并使用引出式高温引伸计测量其标距段轴向变形量。厚向异性通过轴向应变为10%时试样宽度方向和厚度方向的应变值获取,Walde[9]的研究表明在该应变下钼板的厚向异性指数达到温度,随变形量基本不发生变化。实验分别在25,100,300,500 ℃下进行,每个温度点下沿RD、45°和TD等3 个方向进行拉伸,应变速率为1×10–3s–1。

2 结果与讨论

2.1 纯钼薄板温热条件下的各向异性

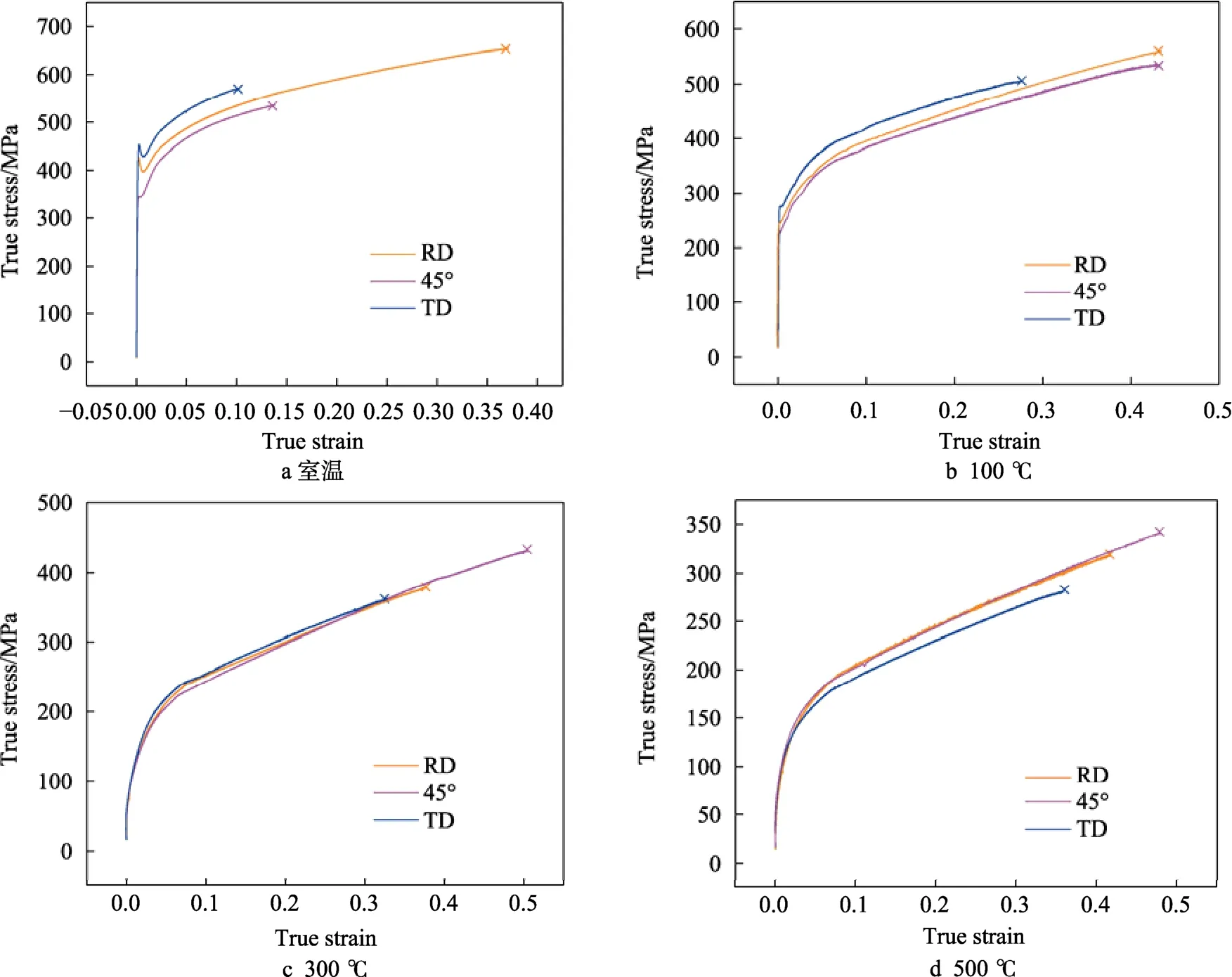

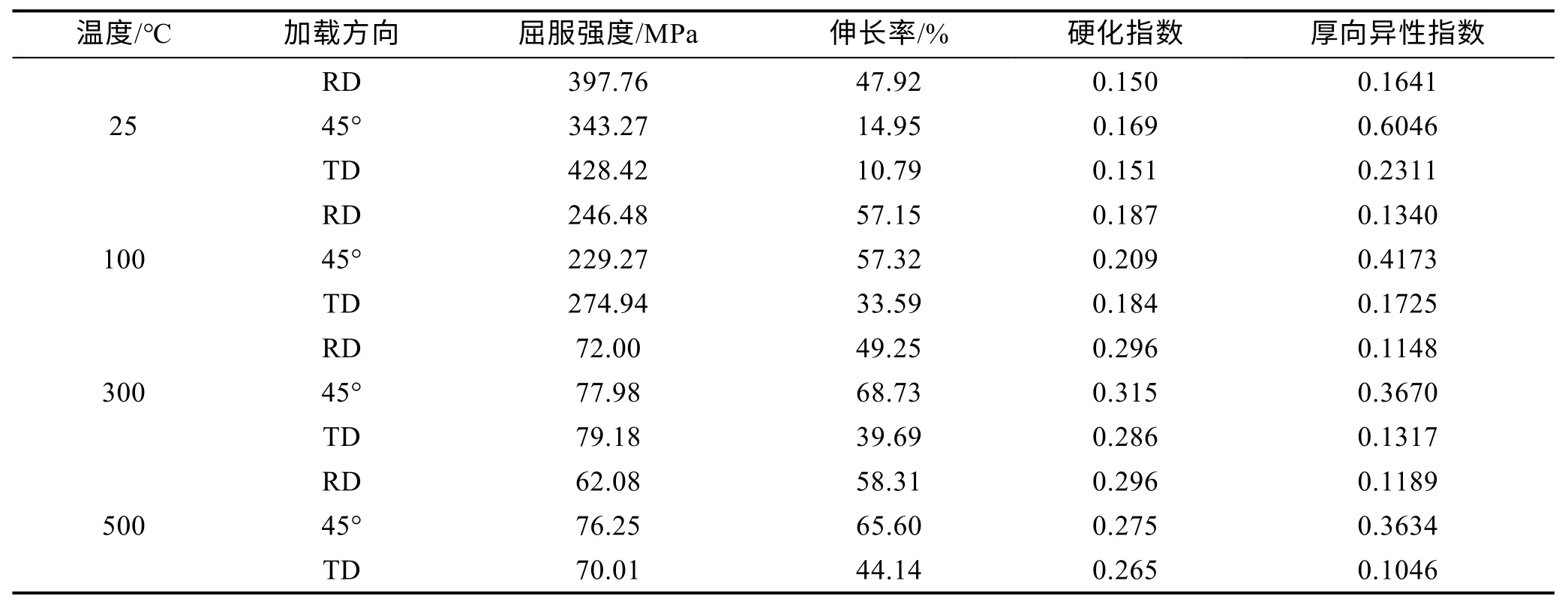

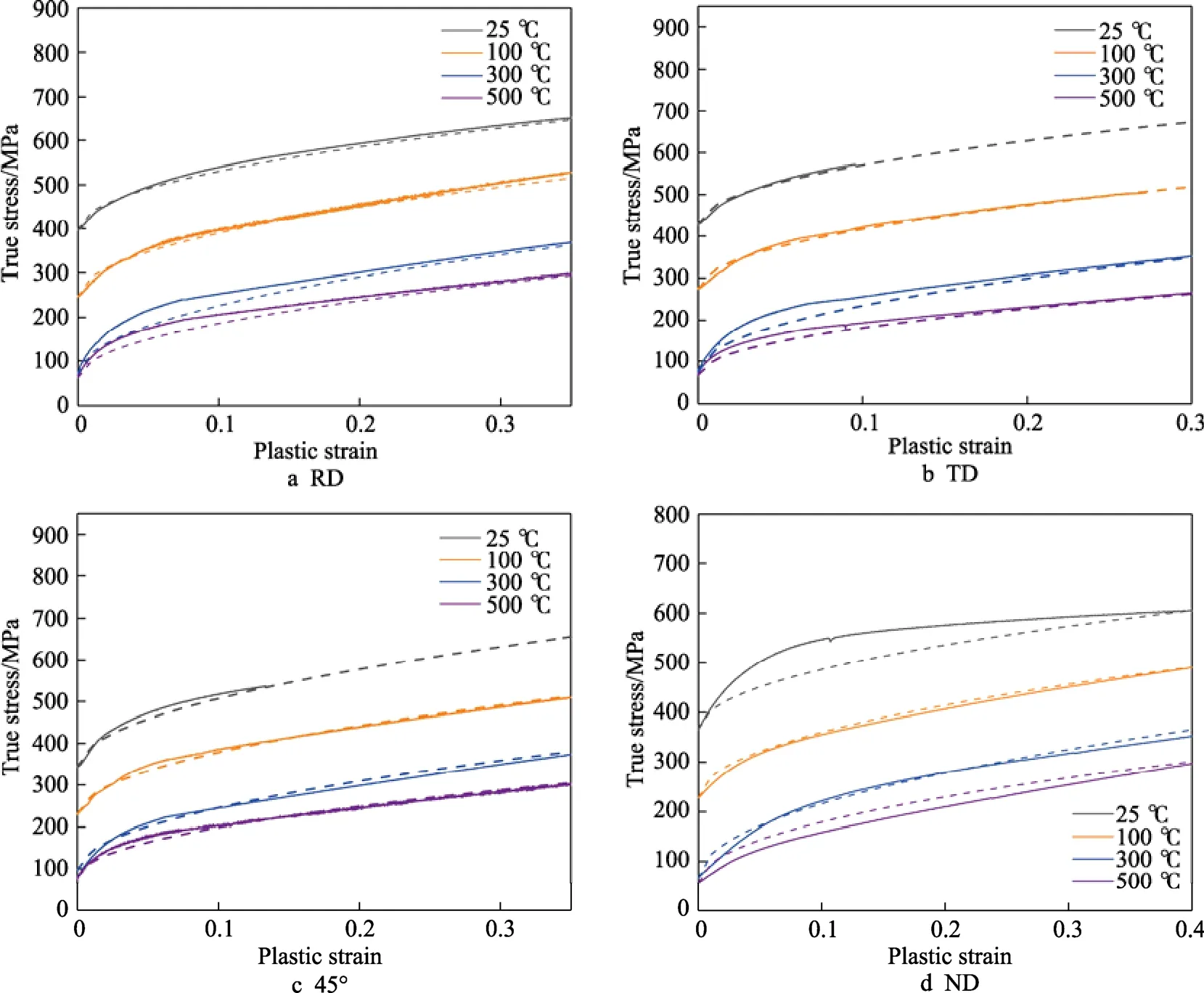

不同温度下钼板的真应力-真应变曲线如图2 所示。通过对曲线的计算及拟合得到如表1 所示的纯钼薄板RD、45°和TD 等3 个方向上的力学性能参数。从图2 可以看出,退火后的纯钼薄板仍具有较明显的各向异性,其各向异性随温度的升高有明显的变化。

室温下TD 方向屈服强度最高,45°方向最低,与Kleiser 等[8]的实验结果基本一致。在屈服后流动应力有明显减低,这种现象在RD 方向最为显著,45°方向最弱。该现象一般认为受晶体取向和可动位错演化的共同作用。材料在达到下屈服点后迅速发生加工硬化。由硬化指数拟合可知,45°方向硬化最为显著,而其他两个方向的硬化指数基本一致。在变形后期,钼板发生较为迅速的颈缩和断裂。RD 方向的塑性最好,其伸长率可达TD 方向的4 倍以上,45°方向伸长率与TD 方向相当。材料的断裂强度由屈服强度和加工硬化共同决定,TD 方向伸长率高,可以实现较大的加工硬化,其断裂强度最高,而45°方向屈服强度最低,加工硬化有限,其断裂强度最低。

室温下钼板具有显著的厚向异性,RD 和TD 方向的厚向异性指数(r值)约0.2 左右,45°方向约0.6,这种厚向异性指数随拉伸方向的变化是由板材的织构决定,Kleiser 等[8]和Walde[9]等对轧制态钼板也报道了类似的结果,其各向异性的变化较文中更为剧烈,这说明退火不改变轧制板材的织构类型,只改变其强度。

随着温度的升高,各方向的屈服强度均有显著的下降,在100 ℃下TD 方向仍有最高的屈服强度,而TD 和45°方向屈服强度基本相同。屈服后流动应力的降低已基本消失,取而代之的是一个小的屈服平台,随后材料发生硬化。各方向的加工硬化率相似,各方向的伸长率均显著提高,而45°方向塑性提高最快,其伸长率接近RD 拉伸。45°方向厚向异性指数有所降低,其他两个厚向异性指数变化不大。

图2 不同温度下的应力-应变曲线Fig.2 Stress-strain curves at different temperature

表1 纯钼薄板不同方向上的力学性能参数Tab.1 Mechanical properties of the pure molybdenum sheet in different directions

当温度增大到300 ℃时,各方向的屈服强度均继续显著下降,TD 方向仍略高,但3 个方向的屈服强度差距不大。屈服平台消失,加工硬化指数较低温时显著升高,但各方向差异不大。45°和TD 方向伸长率继续增大,RD 方向则有所下降。各方向厚向异性指数变化不大。在温度到达500 ℃时,试样除屈服强度进一步降低外,其他力学行为变化不大。

2.2 各向异性屈服准则

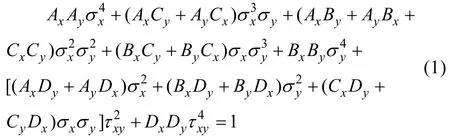

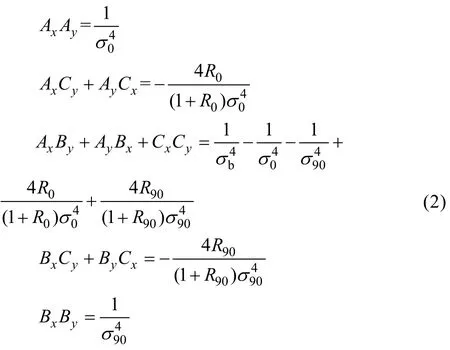

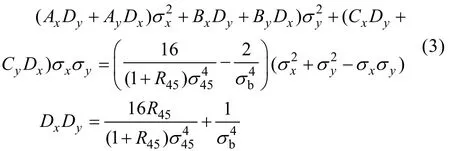

为了提高数值模拟的精度,准确描述纯钼薄板在面内各个方向上屈服行为的差异,需要建立相应的屈服准则表述屈服阶段应力分量的变化。Hu 于2003 年[11]提出了一个形式简单的高阶平面应力屈服准则,可以很好地预测轧制板材平面拉伸的屈服应力,比较适合预测厚向异性显著的材料,被其他学者广泛使用[12—14],其表达式如式(1)所示。在这个屈服准则中,板材的厚向异性指数是材料的独立变量,只对屈服轨迹的形状有影响。

假设x和y方向分别为RD 和TD 方向。使用RD、TD 和45°方向的实验数据来描述板材的各向异性。式(1)的前五项与RD 和TD 方向的实验数据相关,可以表示为:

后两项的待定系数与45°方向的实验数据有关。当x为45°方向时,第六项可以转变为:

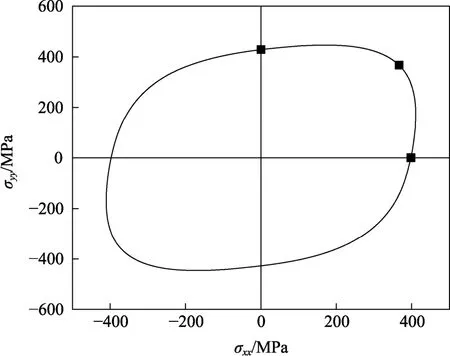

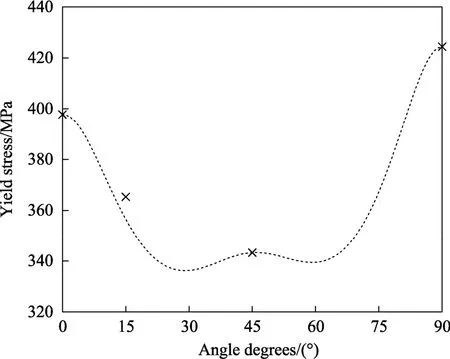

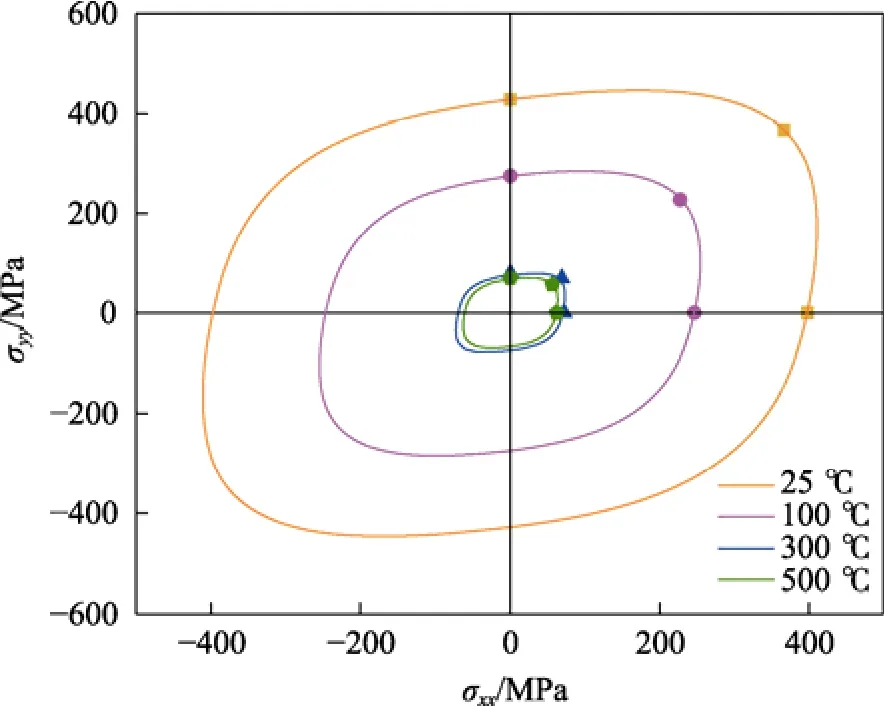

对Hu2003 屈服准则参数的识别需要沿RD、45°、TD 和厚度方向的屈服强度,以及沿RD、45°和TD方向的厚向异性指数。通过厚向压缩测得25,100,300,500 ℃下厚度方向的屈服强度分别为366.6,227.23,68.77,56.32 MPa。将所测得数据带入式(1)可以得到Hu2003 屈服准则,以RD 和TD 方向为主应力坐标轴,可得屈服面如图3 所示。图4 为屈服应力随角度的变化曲线,可以看出,模型算得应力符合实验所得数据。

2.3 考虑温度和应变屈服准则的建立

在实际的材料变形中,温度和应变通常会对材料屈服面后继的演变产生影响。而常用的硬化法则无法描述屈服面后续的不规则扭曲演变过程,因此,为了实现对后续屈服面演变的预测,需要建立考虑温度和应变的屈服准则。文中通过将Hu2003 屈服准则中的各向异性参数用温度和应变相关的函数来代替,这样包含温度和应变变量的屈服准则就可以表示不同温度和应变下的屈服轨迹。

图3 室温下的屈服面Fig.3 Yield surface at room temperature

图4 屈服应力随角度的变化曲线Fig.4 Variation of yield stress with loading angle

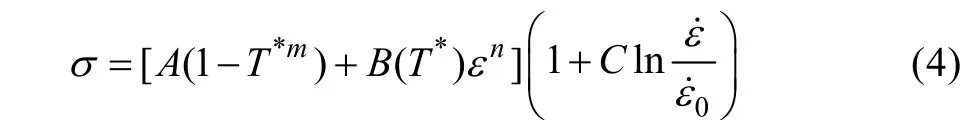

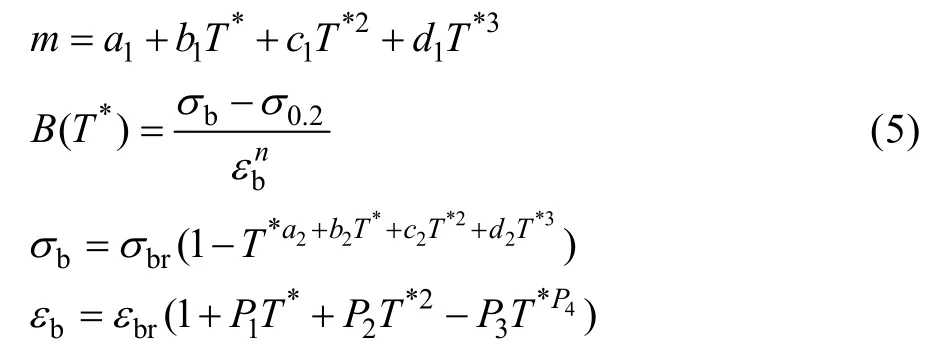

Hu2003 中各向异性参数的识别需要RD、45°、TD 屈服强度和厚向异性指数以及厚度方向屈服强度。由于不同温度下厚向异性指数变化不大,通过考虑4 个方向的屈服强度随温度和应变的变化,可以表征屈服轨迹随温度和应变的变化规律,所以需要建立4 个方向的应力随温度和应变变化的方程。Johnson-Cook 本构模型[15]可以反映应力与温度、应变和应变速率的关系,从而能够对不同条件下非线性应力应变关系进行预测,因此被广泛应用到各种材料的热变形建模中[16—17]。文中采用修正的纯钼薄板 Johnson-Cook 本构方程,如式(4)所示:

式中:ε为塑性应变;σ为流动应力;为应变速率;T为变形温度;为参考应变速率(文中取其中Tr为参考温度(文中取Tr=25 ℃),Tm为材料熔点(取Tm=2610 ℃),A,n,C为材料参数。

对4 个方向的应力应变曲线进行拟合,其中应变速率设为常数(10–3s–1)。将相关参数表示为式(5)所示的函数形式,沿RD、45°、TD 和厚度4 个方向拟合得到包含温度和应变变量的热变形本构方程,参数如表3 所示。

式中:a1,b1,c1,d1,a2,b2,c2,d2,P1,P2,P3,P4为材料参数。

4 个方向拟合得到的Johnson-Cook 模型对纯钼薄板温热变形的预测结果与实验曲线的对比如图5 所示。可以看出,预测结果较好,对初始屈服强度以及最终的强化趋势预测较为准确,由于各个温度点之间的硬化方式差异明显,致使在同一方向对拉伸硬化过程进行预测时,某些温度点下实验结果的初始硬化阶段与模型有差异。

表2 沿4 个方向拉伸的材料参数Tab.2 Material parameters under tension in four directions

图5 Johnson-Cook 模型对纯钼薄板温热变形的预测结果与实验曲线的对比Fig.5 Comparison between Johnson-Cook Model's prediction results and experimental curves for thermal deformation of pure molybdenum sheet

用RD、45°、TD 以及厚度方向上的纯钼薄板热变形Johnson-Cook 本构模型分别代替Hu2003 屈服准则参数标定过程中所使用的σ0,σ45,σ90,σb,得到的Hu2003 屈服准则就可以表示温度和应变对屈服轨迹的影响。图6 为不同温度下Hu2003 在以RD 和TD方向为主应力坐标轴上的屈服面和实验数据的对比,其中实心点为实验在不同温度下的屈服强度,可以看出,加入温度变量的Hu2003 屈服准则对不同温度下的屈服面描述得较为准确。纯钼薄板屈服面随温度升高而缩小,室温及100 ℃时屈服面减小速率较大,温度高于300 ℃时,屈服面减小速率变小并趋于稳定,屈服面形状并未发生明显扭曲变形。

图6 不同温度下的屈服面Fig.6 Yield surface at different temperature

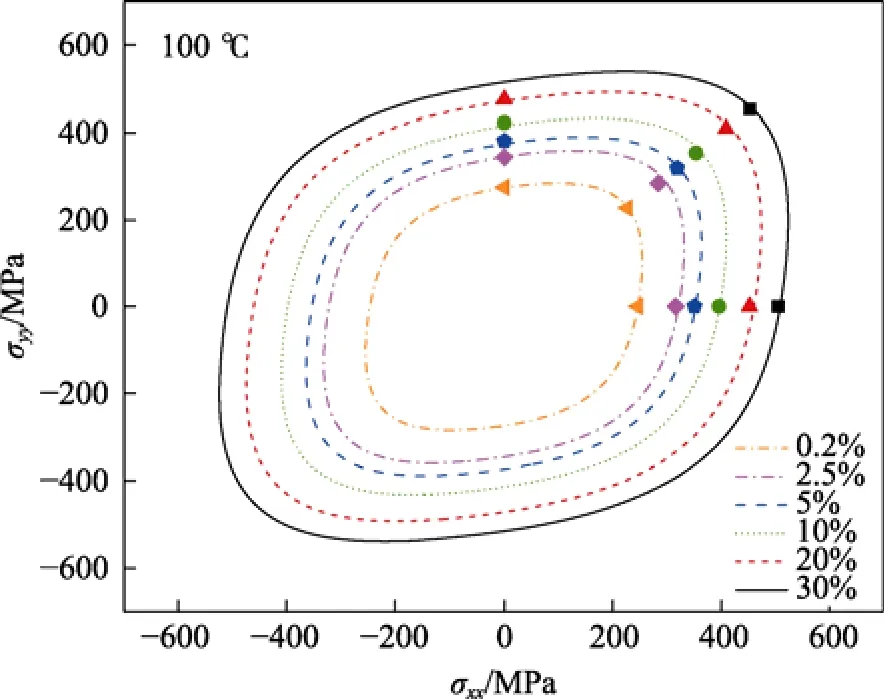

与应变相关的Hu2003 屈服准则在同一温度下可以反映屈服面随应变的变化规律,如图7 所示。由于各方向加工硬化速率较为接近,未出现较为明显的扭曲强化现象。

图7 不同塑性应变下的屈服面Fig.7 Yield surface at different plastic strain

3 结论

1)纯钼薄板具有一定的面内各向异性和显著的厚向异性,随变形温度的升高,各向屈服强度先迅速后缓慢减小,面内各向异性也随之减弱,而厚向异性对温度不敏感。钼板的加工硬化特性对加载方向不敏感,但随温度升高硬化指数显著增加。

2)使用Hu2003 屈服准则建立了纯钼薄板的屈服准则,并利用RD、45°、TD 以及ND 这4 个方向的单向加载实验对屈服准则的参数进行了标定。

3)在RD、45°、TD 以及ND 这4 个方向上建立了纯钼薄板Johnson-Cook 温热变形本构方程;利用Johnson-Cook 温热变形方程进行了Hu2003 屈服准则参数的识别,完成了包含温度和应变屈服准则的建立。