钛铝复合板非等通道横向共挤压工艺优化

孙凯,薛新

(福州大学 机械工程及自动化学院,福州 350116)

随着现代科学技术的发展,特别是航天、航空、汽车等领域的发展,对材料的性能提出了更高的要求,其中轻量化、高强度设计在材料性能方面的要求越来越高[1—2]。大多数单一的金属及合金材料不能同时满足轻量化和高强度的设计要求。利用不同的复合技术将轻质合金和高强度合金材料复合在一起,既能满足市场及客户的要求,又能达到降低成本、提高效率的目的。以铝基、镁基、钛基复合材料为代表的轻质高强度合金材料被广泛研究[3—7]。钛铝复合材料以其优越的轻量化、高强度特性而受到国内外学者的广泛关注,但是两者较大的热物理差异性增加了复合的难度,因此,探索新型的钛铝复合材料制备工艺对轻量化设计具有重要的指导意义。

近年来,钛铝异种金属复合材料制备的方法成为国内外研究热点,其中有爆炸焊接[8]、铸造[9—10]、复合轧制[11]、等离子体烧结[12]、焊接[13—14]、超声波固结[15]等方法,但是这些方法都有一定的局限性。比如复合轧制存在界面氧化问题;爆炸焊接操作危险,焊接接头缺陷较大;超声波固结只能复合厚度较小、强度较低的材料,铸造精度难以控制等局限性。而钛铝异种合金复合挤压成形法是一种封闭式挤压,使成形的金属与空气隔离,可以防止金属坯料的氧化层挤入复合模,从而有效保证两种材料结合面清洁,保证其焊接熔合质量;避开了钛和铝的热差异性带来的成形困扰,挤压力可直接转换为焊接压力;模具结构简单,成形板材精度高,可控性强。关于钛铝异种合金复合挤压成形法的研究报道较少。Grittner 等[16—17]在特定工艺条件下对纯钛和纯铝采用非等通道横向共挤压成形工艺成功制备了钛铝复合板,并分析了复合板界面微观组织的演变机制,但是关于钛铝复合板共挤压过程中材料的流变和型材挤压变形行为分析的研究较少。

文中选用Ti6Al4V 和AA1050 合金为基材,通过DEFORM-3D 有限元软件建立非等通道横向共挤压成形数值模型。基于数值模拟结果,分析了挤压工艺参数对钛铝复合板共挤压过程中流变行为的影响,为异种合金共挤压制备工艺提供科学有效的实验指导。

1 有限元建模

1.1 有限元模型的建立

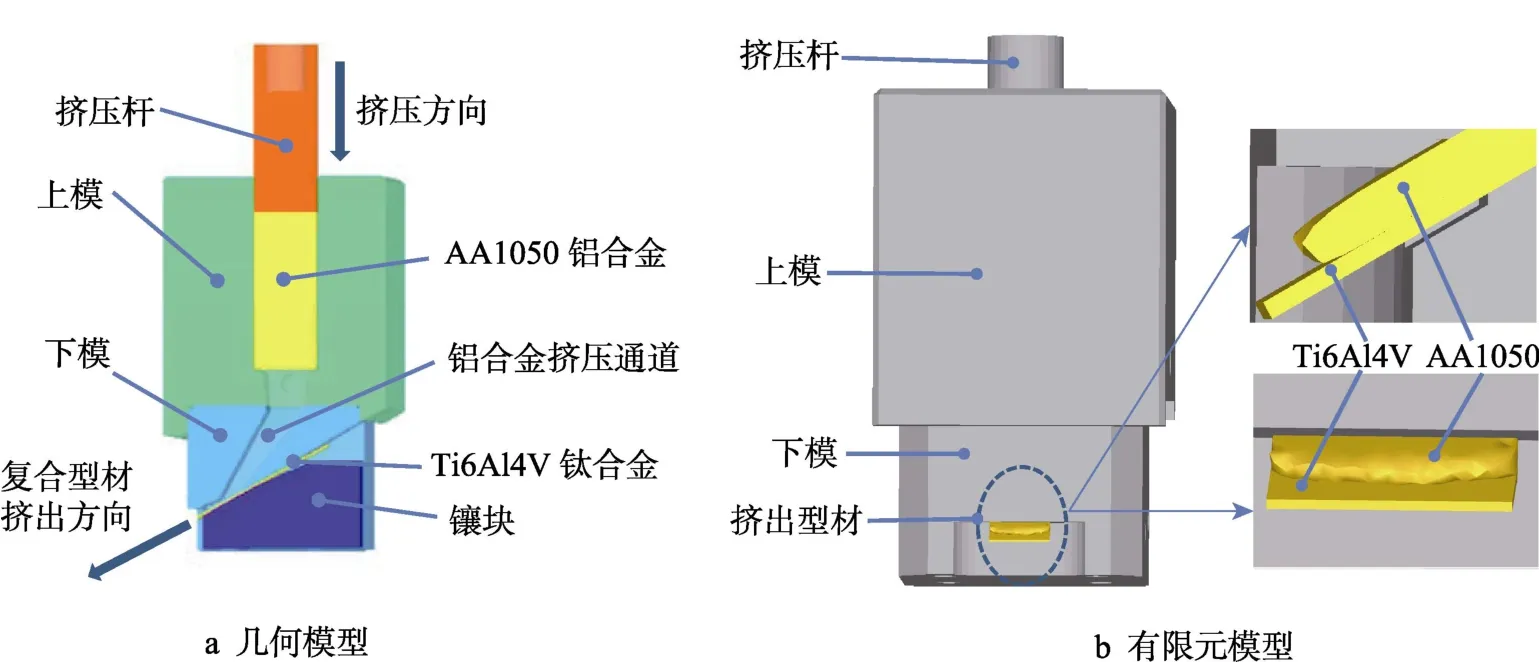

选用DEFORM-3D 软件进行建模仿真研究,用UG 三维造型软件分别建立挤压杆、上模、下模、镶块、铝合金棒、钛合金板的三维实体几何模型。钛铝复合板非等通道横向共挤压模具结构如图1 所示。

图1 钛铝复合板非等通道横向共挤压模具结构示意图Fig.1 Die structure of non-equal channel lateral co-extrusion for Ti/Al lamination

1.2 材料模型

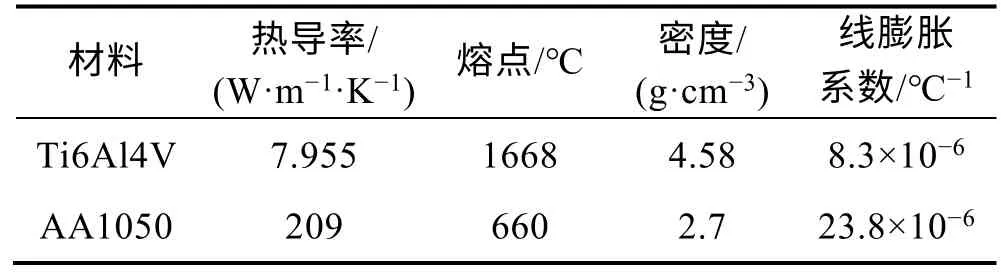

采用的变形材料为Ti6Al4V 钛合金和AA1050铝合金这一对物理、化学性能差异较大的轻金属材料,其热物理性能参数如表1 所示,其中模具、镶块、挤压杆材料均为H13 钢。由于Ti6Al4V 钛合金和AA1050 铝合金在共挤压成形中属于大剧烈塑性变形,在挤压成形过程中可采用刚塑性材料模型求解可以简化有限元列式和计算过程,提高计算效率。模具、镶块、挤压杆定义为刚体,铝棒和钛板定义为塑性体。

表1 Ti6Al4V 和AA1050 的热物理性能参数Tab.1 Thermo-physical properties of AA1050 and Ti6Al4V

1.3 模拟工艺参数的设定

在前处理设置中,为节约模拟时间、减少接触关系,将上模、下模、镶块合并成一个整体模具。为了提高计算结果的精度以及保证模拟过程中的网格质量,采用自适应网格重划分技术。定义模具与铝棒、铝棒与挤压杆之间的摩擦类型均为剪切摩擦,摩擦因系数均为0.3。定义钛板与铝棒、钛板与模具的摩擦类型均为库伦摩擦,摩擦因数分别为0.7 和0.1。AA1050 铝合金棒材的直径是Φ25 mm,共挤出铝合金板材的厚度是 2.0 mm,钛合金板材的厚度是0.8 mm,钛铝复合板的挤压比为12,挤压杆的挤压速度梯度分别为1,2,3,4,5 mm/s,金属坯料和模具的预热温度相同,即挤压温度梯度设定为400,420,440,460,480 ℃,金属坯料与环境的对流系数是0.2 N/(s·mm·℃)。金属坯料与模具接触传热系数是11 N/(s·mm·℃)。

2 实验

2.1 共挤压过程中流变行为评估

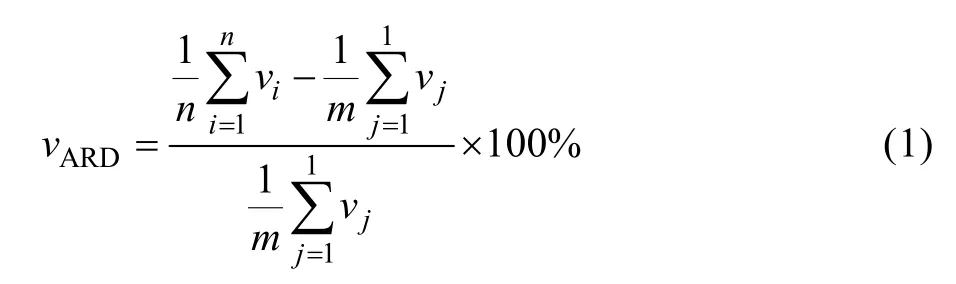

在实际生产过程中,挤出型材横截面在模具出口位置流动速率的均匀性直接影响到挤出型材的质量。挤出型材横截面流动速率分布越均匀,挤出型材的翘曲变形越小,质量越好。为了准确描述钛铝复合板横截面在模具挤压出口位置流动速率的均匀,采用钛铝复合板横截面的平均速度相对偏差来衡量钛铝复合板横截面流动速率的均匀性。其平均速度相对偏差的计算方法见式(1)。

式中:vARD表示平均速度相对偏差;n表示在模具出口位置铝板横截面中层金属的节点数;vi表示节点i处铝板的流动速率;m表示在模具出口位置钛板横截面中层金属的节点数;vj表示节点j处钛板的流动速率;m与n的数量相等。vARD作为文中的一个优化目标。

最大挤出力能够直接衡量挤出型材所消耗的最大能量,挤出力越大意味着挤出型材时所消耗的能量越大,成本越高,同时模具损伤的几率越大,所以在挤压过程中最大挤出力(maximum extrusion force)是一个重要的因素。文中将最大挤出力作为另外一个独立的优化目标。

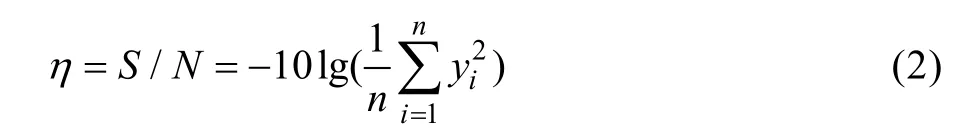

采用统计学优化方法信噪比来优化设定的两个目标,在实际生产过程中,挤出型材横截面的流动速率越均匀,型材的质量越好。同时,挤压效率最高时最大挤出力越小,消耗的能量越小,成本越低,模具的损伤几率越小,寿命越长。信噪比的静态特性有3种形式:望小特性、望大特性、望目特性。所以文中采用信噪比中的望小特性,即优化目标值越小越好。信噪比的计算方法见式(2)。

式中:η表示信噪比S/N;yi表示第i次实验中优化目标的响应值;n表示总的实验次数。

2.2 实验设计

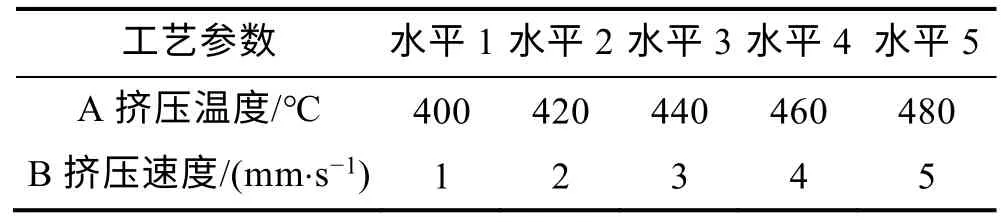

文中主要研究了挤压速度和挤压温度对平均速度相对偏差和最大挤出力的影响。根据正交实验方法设计了挤压速度和挤压温度两因素五水平的正交实验表,见表2。

表2 正交实验设计的因素和水平Tab.2 Factors and levels of orthogonal experimental design

3 结果与讨论

3.1 优化结果及分析

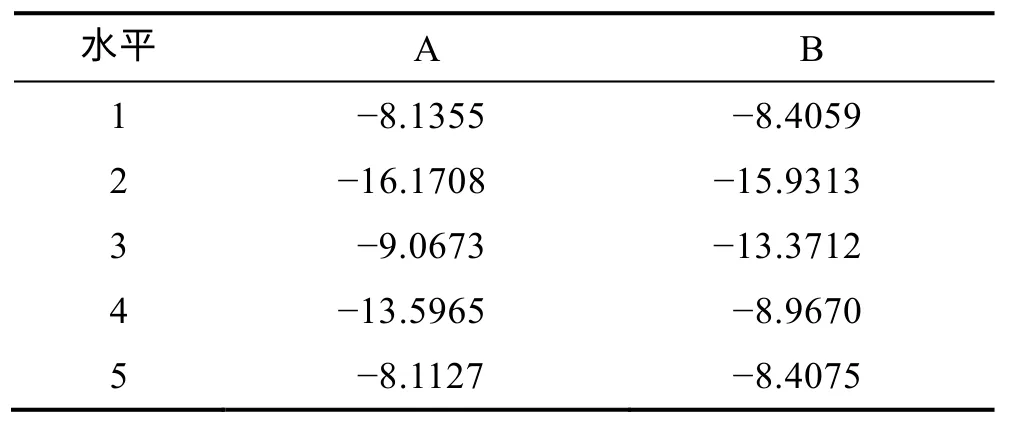

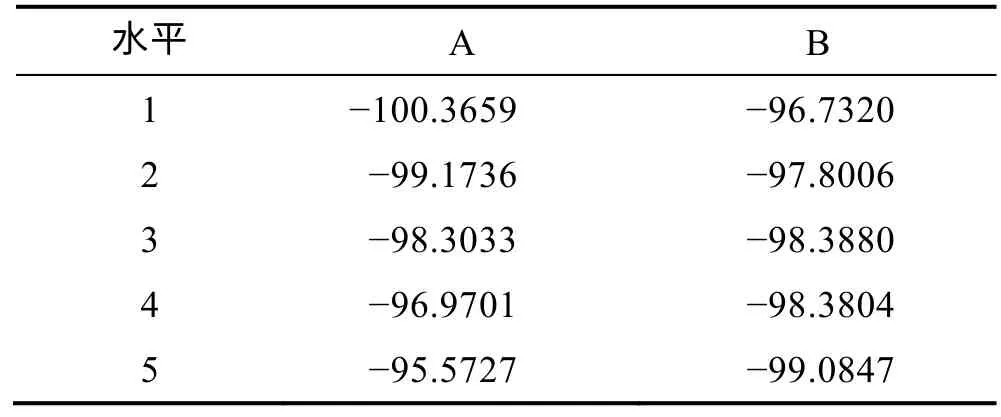

为了研究挤压速度和挤压温度对平均速度相对偏差和最大挤出力的影响,采用平均信噪比的数值来表示平均速度相对偏差和最大挤出力随挤压温度和挤压速度的变化规律。平均速度相对偏差和最大挤出力的平均信噪比数值见表3 和表4。

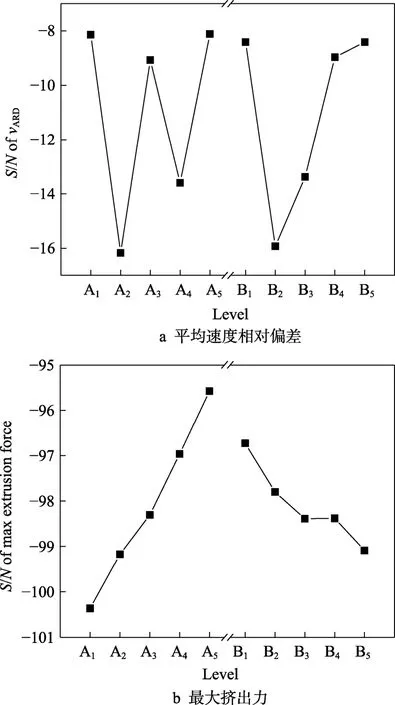

图2a 表明挤压温度和挤压速度对平均速度相对偏差的影响较小。虽然平均速度相对偏差随着挤压工艺参数的变化波动性很大,但是整体上波动的幅值较小。图2b 表明挤压温度和挤压速度对最大挤出力的影响呈线性变化趋势,整体幅值变化较大。图2 表明平均速度相对偏差与最大挤出力的最优工艺组合均为A5B1(480 ℃,1 mm/s)。

表3 平均速度相对偏差的平均信噪比Tab.3 Mean S/N for vARD

表4 最大挤出力的平均信噪比Tab.4 Mean S/N for maximum extrusion force

图2 平均信噪比Fig.2 Mean S/N

这种高温低速模式(480 ℃,1 mm/s)有利于减小最大挤出力和共挤压过程中的翘曲变形。这是因为铝合金材料的导热率远大于钛合金材料的导热率,共挤压前期铝棒在接触钛板之前,铝棒各部分的温度分布均匀性随着挤压的进行而快速提高,同时,导热率较低的钛板在铝棒接触之前,各部分的温度分布均匀性也在提高,最终在共挤压过程中两种合金材料内部以及两者之间的温度分布均匀性偏差趋于最小。低速模式下材料的加工硬化速度与再结晶软化的速度偏差不大,但材料内部和边界处的受力情况不同,导致各部分的变形抗力不同。当低速模式与高温模式耦合后,材料各部分的变形抗力偏差将会趋于最小,同时材料各部分的流动速率均匀性提高,最终使共挤压过程中所需的最大挤出力减小,钛铝复合板的翘曲变形程度减小。

3.2 工艺参数的影响

3.2.1 工艺参数对平均速度相对偏差的影响

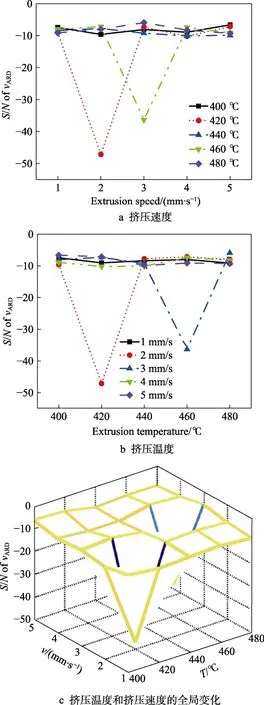

图3 工艺参数对平均速度相对偏差的影响Fig.3 The effects of process parameters on the relative average velocity deviation

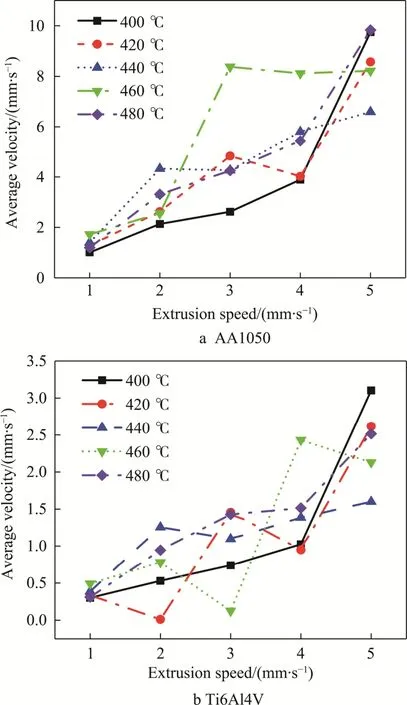

图3c 表明挤压速度和挤压温度整体上对平均速度相对偏差的影响不显著。图3a 表明,不同温度梯度下,随着挤压速度的递增,平均速度相对偏差在一个小的范围内波动,整体波动的幅值较小,局部某些工艺参数下出现较大的波动。平均速度相对偏差整体波动幅值较小是因为随着挤压速度的提高,钛板和铝棒的流动速率均有不同程度的提高。而平均速度相对偏差指的是铝棒相对于钛板的流动速率偏差,故平均速度相对偏差的变化趋势没有明显的增减性。平均速度相对偏差整体出现频繁的波动是因为随着挤压速度的递增,铝棒和钛板的流动速率整体上递增的同时局部也存在一定的波动性,见图4。而局部某些工艺组合下平均速度相对偏差出现较大的突变,可能是由于共挤压过程中热场-速度场的非线性耦合引起的。

图3b 表明,不同速度梯度下,随着挤压温度的增大,平均速度相对偏差整体变化幅度较小,局部存在少量的突变点。这是由于随着挤压温度的提高,钛板和铝棒的变形抗力减小,两者的流动速率整体呈上升的趋势。平均速度相对偏差表现出强烈的波动性是因为两者流动速率在整体提高的过程中局部存在较大的波动,见图4。而平均速度相对偏差出现两个较大的跳跃点可能的原因是热-速度场的耦合的非线性程度较高,所以会产生局部较大的波动。

图4 挤压速度对平均流动速率的影响Fig.4 The effects of the extrusion speed on the average velocity

3.2.2 工艺参数对最大挤出力的影响

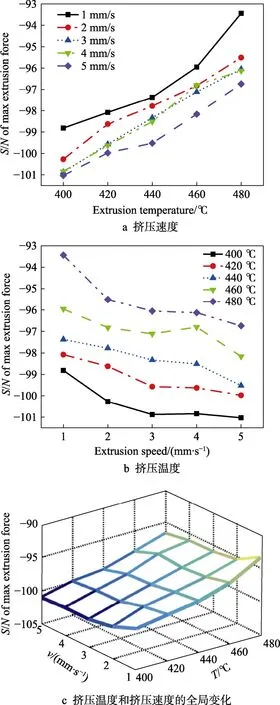

图5c 表明,挤压速度和挤压温度整体上对最大挤出力呈现明显的变化趋势。图5a 表明最大挤出力随着挤压温度的递增呈现明显的减小趋势。不同速度梯度下,当温度从400 ℃变化到480 ℃时,最大挤出力逐渐减小,同时整体上减小的趋势较快。挤压温度与最大挤出力之间满足基本的线性负相关性。挤压速度为3 mm/s 和4 mm/s 时最大挤出力随挤压温度的变化幅值基本相同。不同速度梯度下,随着挤压温度的逐渐增大,铝合金的塑性逐渐增强,同时其变形抗力逐渐减小,最终使得最大挤出力减小。挤压速度为3 mm/s 和4 mm/s 时,最大挤出力的数值基本接近,可能的原因是两种速度下铝合金的变形抗力和塑性变形程度相近,所以导致两种工艺组合下最大挤出力的数值十分接近。

图5 工艺参数对最大挤出力的影响Fig.5 The effects of the process parameters on the maximum extrusion force

图5b 表明,最大挤出力随着挤压速度的递增存在明显的增大趋势。最大挤出力随挤压速度的递增整体上不断增大,但不同速度梯度范围内最大挤出力增大的速率不同。不同温度梯度下,挤压速度从1 mm/s变化到3 mm/s 时,最大挤出力增大的速度较快;挤压速度从3 mm/s 变化到5 mm/s 时,最大挤出力增大的速度明显变慢。但是整体上挤压速度与最大挤出力之间满足基本的线性正相关。不同温度梯度下,随着挤压速度的逐渐增大,铝合金材料加工硬化的速度逐渐高于其再结晶软化的速度,铝合金材料的变形抗力增大,最终使得最大挤出力变大。最大挤出力随挤压速度的递增而增大时,其增速先增大再减小,可能是因为铝合金材料加工硬化的速度与其再结晶软化速度的差值出现先增大再减小的变化趋势。

3.3 方差分析

方差分析主要用于比较两个或多个样本的均值,可以评估各种因素对优化目标的影响程度。各因素的影响程度可用影响因子来描述。显然,影响因子越大,该因素对优化目标的影响越大。

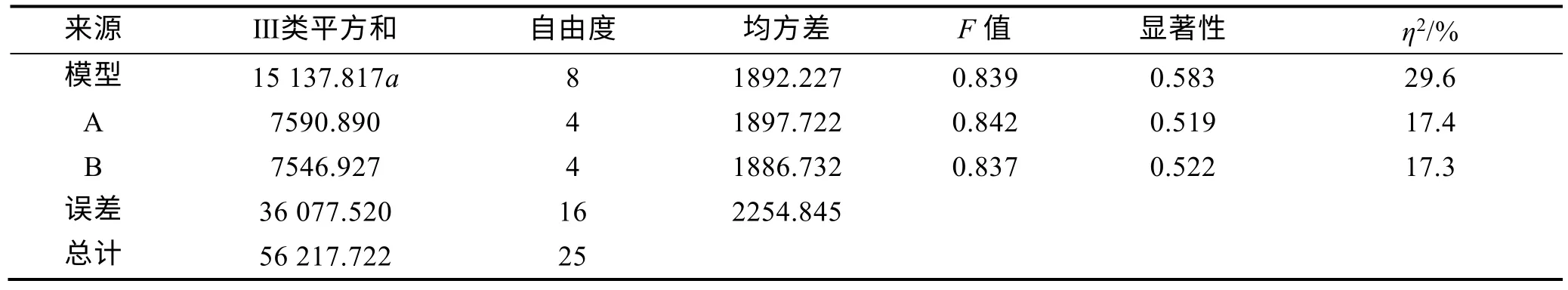

文中基于一般线性模型分析了工艺参数对平均速度相对偏差和最大挤出力的显著性影响。表5 表明挤压速度和挤压温度对平均速度相对偏差的影响因子分别为17.3%和17.4%。这意味着挤压速度和挤压温度对平均速度相对偏差的影响较小。由图4 可知,由于挤压温度和挤压速度的增大,铝棒和钛板的流动速率整体上都有不同程度的增大,故平均速度相对偏差的变化幅值较小,所以工艺参数对平均速度相对偏差的影响较小。表6 表明挤压速度和挤压温度对最大挤出力的影响因子分别为 89.4%和97.6%。这意味着挤压速度和挤压温度对最大挤出力的影响很大。挤压速度和挤压温度对平均速度相对偏差和最大挤出力的影响大小与平均速度相对偏差和最大挤出力随挤压温度和挤压速度的变化规律相似,即挤压速度和挤压温度对平均速度相对偏差的影响较小时,平均速度相对偏差对挤压速度和挤压温度的变化不敏感;挤压速度和挤压温度对最大挤出力的影响较大时,最大挤出力对挤压速度和挤压温度的变化敏感。

表5 工艺参数对平均速度相对偏差的显著性影响Tab.5 The significant influences of the process parameters on the vARD

表6 工艺参数对最大挤出力的显著性影响Tab.6 The significance influences of the process parameters on the maximum extrusion force

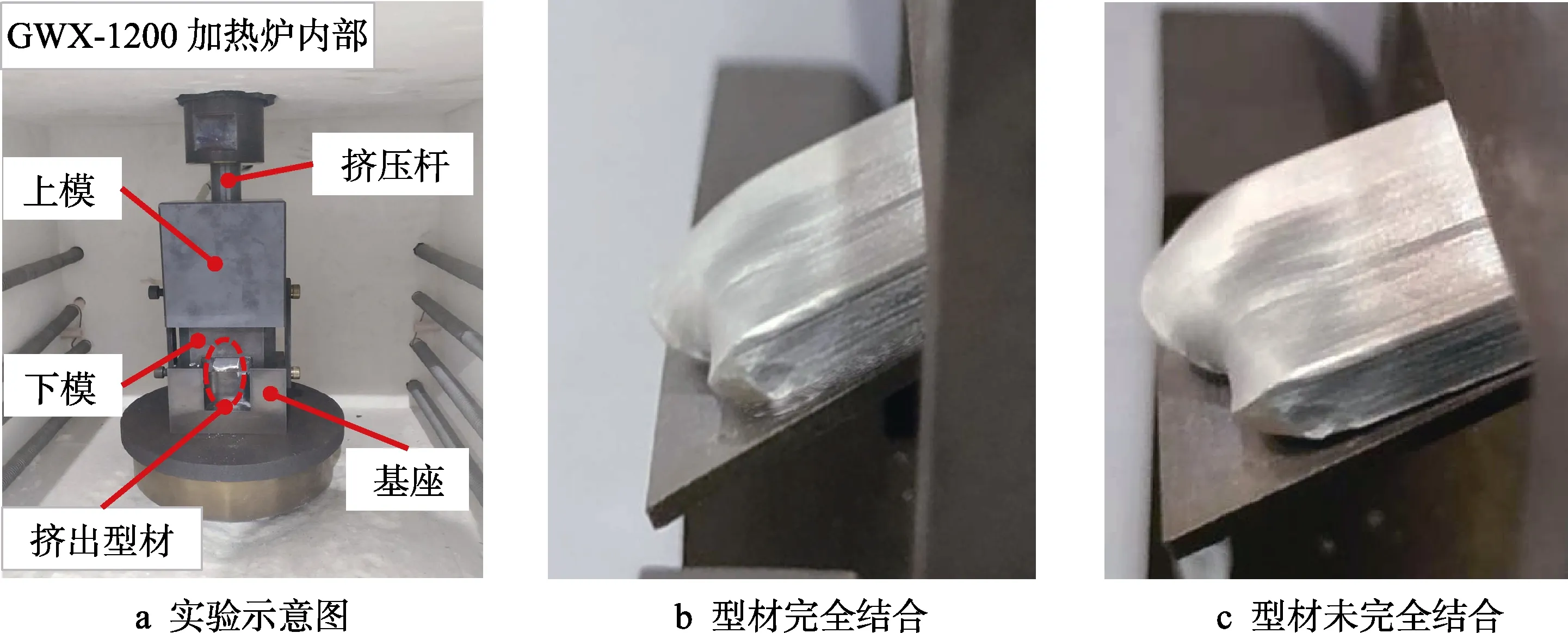

4 实验验证

图2 表明,平均速度相对偏差和最大挤出力的最优工艺组合均为A5B1(480 ℃,1 mm/s)。采用两组工艺参数进行实验。实验在DWD-T200 与GWX-1200加热炉集成改装的热挤压实验平台上进行如图6a 所示。图6b 为480 ℃,1 mm/s 工艺参数下共挤出钛铝复合板型材,该工艺下铝合金同一横截面流速差异性没有完全消除,故铝合金挤出头部有少量的不平整现象,但是铝板和钛板之间没有间隙,界面结合复合效果较好。图6c 为480 ℃,2 mm/s 工艺参数下共挤出钛铝复合板型材,该工艺下铝合金同一横截面流速差异性也没有完全消除,而且铝板和钛板之间存在轻微的翘曲变形。这是因为铝板和钛板在共挤出过程中相对的流动速率偏差较大,使得铝板和钛板复合界面出现一点细小的间隙,界面结合复合效果较差。图6 表明最优工艺参数下共挤出钛铝复合板的结合情况优于其他工艺参数,与仿真结果能较好吻合。

图6 非等通道横向共挤压钛铝复合板制备示意图Fig.6 The preparation illustration of Ti/Al lamination by the non-equal channel lateral co-extrusion

5 结论

采用基于DEFORM-3D 软件的刚塑性有限元法对钛铝异种合金非等通道横向共挤压成形进行数值建模,设计了挤压速度和挤压温度对平均速度相对偏差和最大挤出力影响的正交实验,结合统计学优化方法信噪比得到了影响平均速度相对偏差和最大挤出力的最优组合,分析了挤压速度和挤压温度对优化目标的显著性影响,最后采用最优工艺组合的参数进行了实验验证,结论如下。

1)特定成形工艺下,挤压速度和挤压温度对钛铝复合板在模具出口位置共挤出时横截面平均速度相对偏差的影响较小。挤压速度与最大挤出力呈现正相关,挤压温度与最大挤出力呈现负相关。

2)采用信噪比优化后的平均速度相对偏差和最大挤出力的最优工艺组合为A5B1(480 ℃,1 mm/s)。这种高温低速的工艺模式有助于减小最大挤出力和共挤压过程中产生的翘曲变形程度。

3)通过方差分析发现挤压速度和挤压温度对最大挤出力的显著性影响明显高于平均速度相对偏差,同时挤压速度和挤压温度对平均速度相对偏差和最大挤出力的影响大小与平均速度相对偏差和最大挤出力随挤压温度和挤压速度的变化规律相似。

4)采用优化后的最优工艺组合的参数进行实验,实验结果中钛铝复合板基本没有发生翘曲变形,界面结合复合效果较好,与仿真分析结果能较好吻合。