形状记忆合金驱动器的自适应滑模反步控制

李晓光 张 弼赵新刚张道辉

(1.中国科学院沈阳自动化研究所机器人学国家重点实验室,辽宁沈阳 110016;2.中国科学院机器人与智能制造创新研究院,辽宁沈阳 110016;3.中国科学院大学,北京 100049;4.沈阳工业大学化工装备学院,辽宁沈阳 110870)

1 引言

形状记忆合金(shape memory alloy,SMA)是一种温感的智能材料.当作用在SMA上的温度超过某个阈值,它具有恢复初始形状和尺寸的能力,即形状记忆效应.近些年来,SMA作为智能材料引起了人们的极大兴趣,广泛应用在医疗、航空、机器人、土木工程等领域[1-2].SMA具有功率/重量比高、驱动电路简单、驱动电压低、体积小、质量轻、干净、无噪声、集驱动-传动-传感于一身等优点.然而,SMA驱动器具有非线性、迟滞、时变等系统特性[3],难以建立精确的数学模型,影响了SMA的控制效果.

针对SMA的控制问题,部分文献将线性控制方法应用到SMA的驱动器系统中,例如PID控制、反馈线性化控制[4].PID方法由于结构简单、容易实现,被广泛应用在工业领域.但是,固定增益的PID控制对于参数时变的SMA驱动系统控制效果较差.反馈线性化理论是通过变量代换,将非线性系统转换成线性系统,其突出优点是应用线性控制理论方法控制非线性系统.但是反馈线性化控制的效果取决于非线性系统模型的精度,而非线性系统的模型通常经过简化和省略,导致控制效果受到影响.文献[5-6]通过反馈-前馈控制方法实现了SMA的位置跟踪控制.该类方法需要构造逆迟滞模型补偿迟滞作用,并利用反馈控制实现较好的位置跟踪效果.逆迟滞模型通常采用现象模型,例如Preisach,Prandtl-Ishlinskii模型.而该模型并没有从机理上描述SMA的动态特性,一旦测量环境发生变化,系统的跟踪精度和稳定性无法保证.

反步(backstepping)控制设计方法是处理非线性系统控制的一种有效方法[7-8].它是将系统分解成不超过系统阶数的子系统,采用虚拟控制量作为子系统的控制量,构建子系统Lyapunov函数,一直后退到整个系统,完成控制律的设计.目前,关于SMA反步控制的文章较少,文献[9-10]基于反步控制思想设计了控制器,实现了SMA驱动的机械臂的控制,但未考虑实际模型的不确定性,仅对系统进行了仿真实验.反步控制需要建立系统状态空间方程,而非线性系统由于模型不确定、扰动、参数摄动等不确定因素会影响系统的控制精度.滑模变结构控制是典型的处理不确定系统的方法,已经广泛应用到SMA驱动器的控制[11-12]中.滑模控制的主要思想是构建系统的动态滑模面,使系统能够快速达到滑模面,对系统中的外界扰动和参数摄动具有较强的鲁棒性.

综上所述,本文结合了反步控制和滑模控制的技术特点,提出了基于SMA驱动器系统机理模型的反步控制算法.对于参数摄动、外界扰动等未建模动态采用参数自适应的方法进行补偿.使得该系统不仅具有全局稳定和渐进跟踪能力,同时还具有较强的鲁棒性.该控制算法简单可靠,已经在实验平台中进行了方法验证.实验结果表明本文提出的控制方法是有效的,能够适应模型不确定、负载变化,并具有较强的抗干扰能力.

2 实验台

如图1所示为SMA驱动系统的结构示意图.图2为实验装置.本文的合金丝是由DYNALLOY,Inc公司生产的Flexinol Actuator Wires.本实验装置采用的合金丝长355 mm,直径0.25 mm.采用电阻加热方式驱动.系统输入为电压信号,通过电压电流转换器(V/I)转换模块转变为电流信号,作用在合金丝两端.合金丝的一端固定,另外一端通过连接件与钢丝绳相连.钢丝绳缠绕过转轴与负载相连.负载的作用是使合金丝始终处于张紧状态.转轴通过联轴器与编码器相连,合金丝的形变由编码器测量.通过倍福端子模块处理输入输出信号,并与倍福工控机进行通信.系统采样频率设定为200 Hz.

图1 SMA驱动系统结构示意图Fig.1 The experimental platform diagram of the SMA actuator

图2 SMA驱动系统的实验装置Fig.2 The experimental setup of the SMA actuator system

3 数学模型

许多学者开展了SMA的机理模型的研究,本文在文献[11,13]的基础上对模型做出了进一步的修改.SMA驱动器系统数学模型如图3所示,由4部分组成,包括热力学模型、相变模型、本构关系模型和力学模型.

图3 SMA驱动器数学模型Fig.3 The mathematical model of the SMA actuator

3.1 热力学模型

其中:m 表示合金丝单位长度质量;cp为比热容;TSMA是SMA丝温度;R为单位长度电阻值;h为热传导系数;Ac为SMA丝单位长度散热面积;Ta为环境温度.

3.2 相变模型

合金丝温度的变化会引起晶体相变,即:低温马氏体和高温奥氏体之间的转变.SMA的非线性迟滞特性主要表现在相变过程中马氏体体积分数Rm与温度TSMA的关系,可表示如下:

式中:As和Af分别是奥氏体起始和截止温度;Ms和Mf分别是马氏体起始和截止温度;分别是升温过程马氏体的最高体积分数和降温过程马氏体的初始体积分数;分别是补偿系数,由相变连续条件获得.

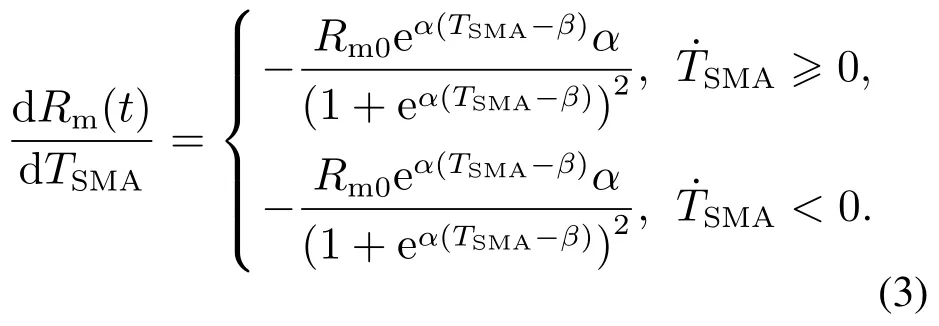

由式(2)可得马氏体体积分数与温度的微分关系:

3.3 本构关系模型

本构关系模型描述了SMA的应力与应变关系.为了简化SMA的复杂特性,微观结构上认为SMA是变子层结构,即马氏体和奥氏体是一层一层分布的,各层之间的力学特性互不影响[13].当SMA处于高温奥氏体相时,应力应变关系如下:

式中:σA是奥氏体相应力,EA是奥氏体弹性模量,ε是应变.

当SMA处于低温马氏体相时,应力应变关系如下:

式中:σM是马氏体相应力,EM是马氏体弹性模量,εmy是马氏体处于屈服状态时的应变.

综合式(4)和式(5),可得SMA的应力应变关系

3.3.1 力学模型

分别取负载和转轴作为研究对象.根据牛顿定律和动量矩定理可得

式中:T2为SMA的收缩力;x为合金丝的收缩量;T1为绳的拉伸力;r,c,J,m1,g分别是转轴的半径、阻尼系数、转动惯量、负载质量、重力加速度.

由材料的收缩力与形变的关系,可得如下表达式:

式中:ks为SMA刚度,Awire是合金丝横截面积.则

式中l0为SMA处于奥氏体相时的长度.

联立式(7)和式(8),可得

其中:I=J/r2+ml,∆为合金丝的最大收缩长度,近似为马氏体相合金丝长度的4%.

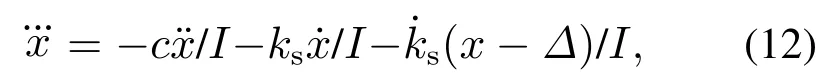

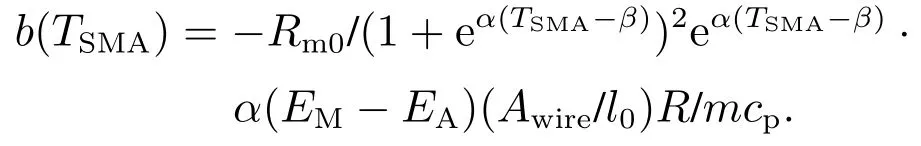

为了建立系统的输入电流与输出位移之间的关系,将方程(11)微分,可得如下力学模型:

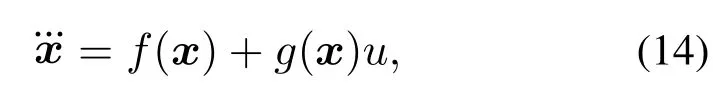

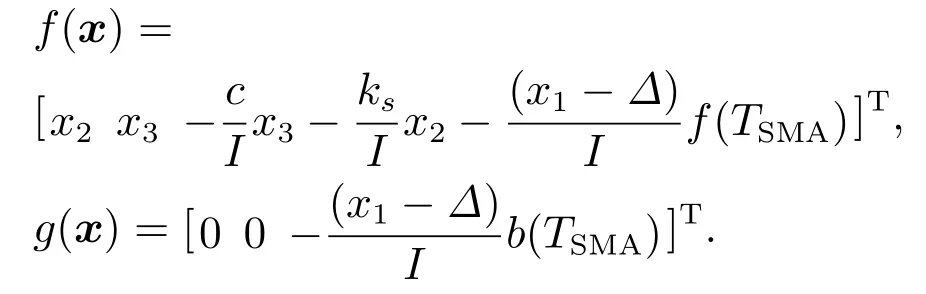

综上,由方程(12)可得SMA驱动器系统的状态方程

其中:x=[x1x2x3]T∈R3为系统状态向量;x1,x2,x3分别为系统的位移、速度、加速度;

4 自适应滑模反步控制器设计

精确的建模是实现良好控制的基础.然而,对于非线性、迟滞系统的精确建模几乎是不可能的.在方程(14)的基础上补偿系统模型的不确定项.因此,SMA驱动器系统的状态空间表达式如下:

式中:y∈R1为系统的输出;C=[1 0 0];d表示系统的未建模动态、参数不确定和外部扰动的总和,且|d|<δ,δ >0.

注1本文模型较参考文献[3]更具一般性.在现实中,当外界环境、负载发生变化时,系统模型参数发生变化. d的引入对系统模型进行了补偿,模型更贴近实际.

假设1设期望轨迹yd及其3阶导数存在且有界.

假设2未知不确定项d是有界的,且上界δ是未知的.

注2本文中不确定项d较参考文献[14]更符合实际.为便于控制器设计,Tai和Ahn[14]认为不确定性带来的影响具有确定的上界,且上界已知.然而实际中,上界未知、时变,不可轻易获得.为了确保控制系统稳定性,通常选定比较大的上界,保守性强.本文对不确定项的上界实时估计修正,极大降低了保守性.

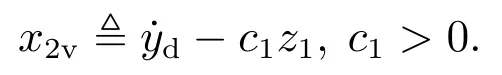

式(16)虚拟控制量定义为

状态误差为

显然,如果z2→0,跟踪误差将收敛于0.

对式(17)微分,得到

令式(19)虚拟控制输入为

状态误差为

显然,如果z3→0,跟踪误差将收敛于0.

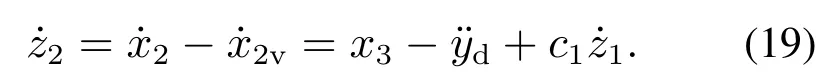

对式(20)微分,得到

式中:ueq为针对名义模型的控制律,定义为ueq=1/其中增益系数ha>0,根据实际系统选定;us为切换控制信号,用于实现对不确定项和扰动的补偿,定义为us=−1/ga(x)sgn s,其中为未知不确定项上界δ的估计值.δ−为估计误差,的参数自适应率为

式中γ >0.

注3如果γ选取过大,导致控制量过小,跟踪过程会出现较大跟踪误差;如果γ选取过小,对系统扰动估计过低,系统自适应能力下降.因此,γ的选取由工程手段确定,选取合适的数值.

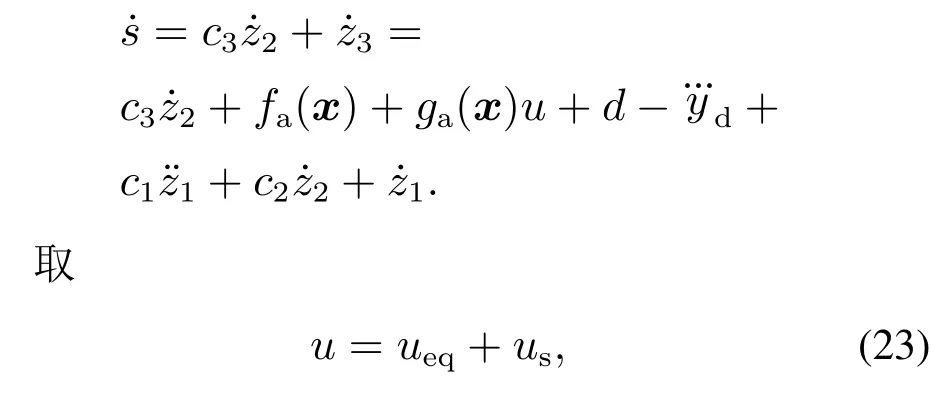

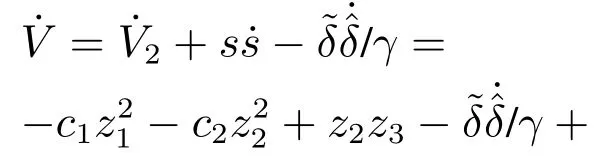

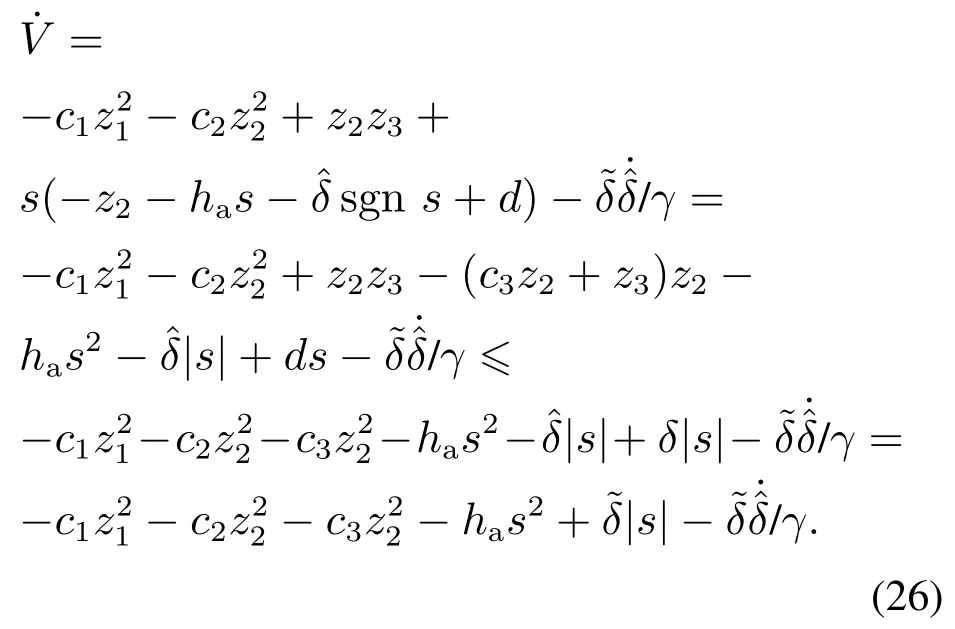

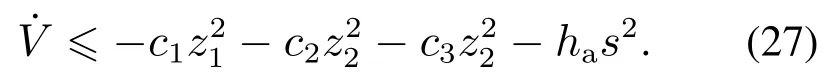

式(23)代入式(25)得

将参数自适应率(24)代入式(26)得

取k0=min{2c1,2(c2+c3),2ha},则式(27)写成

所以,闭环系统内的所有信号都是指数收敛的,即控制系统闭环稳定.

注4系统模型中许多变量和参数是随着环境与状态变化的、不连续的,本文在反步控制器设计中融入滑动模型控制应对模型的不确定性,增强系统的鲁棒性.

5 实验结果

5.1 参数辨识

采用数学模型(15)描述SMA驱动器系统.待辨识的模型参数为h,cp,As,Af,Ms,Mf和c.

5.1.1 辨识过程

SMA是温度触发的材料,温升的快慢决定了形变的快慢.由于本系统采用电阻加热的方式,因此输入电流幅值变化的快慢决定了温升的快慢.为了综合考虑SMA温度与输出形变的关系,更有效的获得系统模型参数,对系统输入不同频率的幅值范围是0∼0.4 A的正弦波形的激励电流,系统负载为500 g.辨识算法采用非线性最小二乘算法(the least squares method),利用MATLAB辨识工具箱(parameter estimation)实现.辨识分两步完成[11]:首先系统输入频率为1/800 Hz的正弦低频激励电流,根据输出响应辨识参数As,Af,Ms,Mf,h,如图4所示.辨识结果为As=73.33◦C,Af=119.97◦C,Ms=64.423◦C,Mf=38.576◦C,h=17.544 W/(m2◦C).在此基础上,系统输入相对高频的激励,频率分别为1/200 Hz,1/100 Hz,1/50 Hz,1/30 Hz,1/20 Hz,1/10 Hz.由输出响应辨识余下参数cp和c,如图5所示.辨识结果为cp=111.78 J/(kg◦C)和c=200 Ns/m.

图4 低频激励及响应Fig.4 The lower frequency sinusoidal excitation and response

图5 高频激励及响应Fig.5 The higher frequency sinusoidal excitation and response

因此,系统状态方程可表示为

式中:x1,x2,x3分别是系统输出位移、速度、加速度,Rm为马氏体体积分数,f(TSMA)和b(TSMA)为关于合金丝温度TSMA的标量函数.

5.1.2 模型验证

为了验证模型的有效性,分别对系统输入幅值为0∼0.4 A的频率为1/20 Hz,1/30 Hz,1/50 Hz,1/100 Hz的激励电流进行验证,系统输出与模型输出对比曲线如图6(a)-(d)所示.

图6 系统响应与模型预测对比曲线Fig.6 Comparison curves between experimental response and model prediction

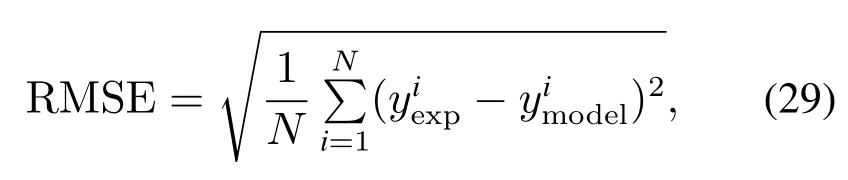

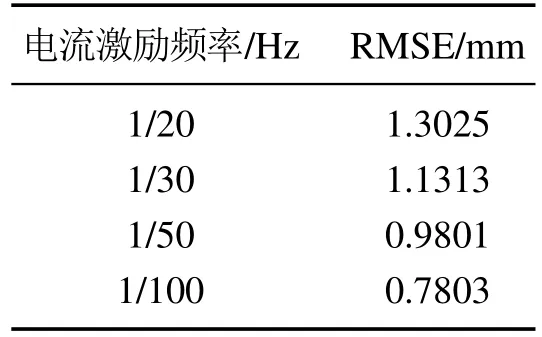

为了定量描述模型的精度,定义了均方根误差(root mean squared error,RMSE)指标函数:

表1 模型均方根误差指标Table 1 The RMSE index for model error

从表1可以看出,随着激励电流的频率的降低,模型的精度在提高.虽然模型存在一定的误差,但是大量实验表明,辨识得到的模型足够精确,适合控制器的设计.

5.2 跟踪实验

为了验证方法的有效性,进行了系统定负载跟踪实验和抗扰动实验.在定负载跟踪实验中,负载为500 g.在抗扰动实验中,负载发生变化.在反步控制器设计中,滑模面s定义为sc3z2+z3.通过李雅普诺夫稳定性证明可知,闭环系统的所有信号收敛到0,闭环系统是稳定的.因此s→0,反映了系统的收敛性.为了延长合金丝的使用寿命,减少能量的损耗,控制输出电流越平稳、光滑越好.为了定量的度量能量的损耗,定义系统能量损耗指标函数:

式中:Je为总能量损耗,trun是系统运行时间.

5.2.1 参数设定

由于γ数值的选取会影响系统跟踪效果.针对γ数值的选取设计了如下轨迹跟踪实验.首先,系统在800 g负载作用下,跟踪期望轨迹.当系统运行到45 s时,去掉其中的300 g负载,系统在500 g负载作用下跟踪期望轨迹.实验中,其他权重参数的取值如下:c1=90,c2=100,c3=2,ha=40.实验中γ参数的取值分别为10−5,10−2,1.实验结果如图7(a)-(d)所示.

图7 γ不同取值实验结果对比曲线Fig.7 Comparing experimental results of different γ values

图7(a)表示输出位移与时间关系曲线,图7(b)表示跟踪误差与时间关系曲线,图7(c)表示控制输出电流与时间关系曲线,图7(d)为选取的滑模面s与时间关系曲线.图形中红色线为系统期望,蓝色线为γ=1对应的曲线,紫色线为γ=10−5对应的曲线,黑色线为γ=10−2对应的曲线.从图中可以看出,当γ=1时,系统跟踪误差较大,而且随着系统的运行,跟踪误差逐渐增大.主要原因是由于γ取值过大,导致系统的控制输出量降低.当γ=10−5时,系统在负载800 g,期望位移7.5 mm时产生波动.产生该现象的原因是系统对扰动带来的不确定项的上界估计过低,系统自适应能力减弱,从而影响跟踪效果.而γ=10−2时,系统在变负载、变幅值的情况下,能够抵抗外在的扰动,获得较好的跟踪效果.另外从误差曲线中可以看出,在负载发生变化时,γ=10−2的最大误差为0.60 mm,γ=10−5的最大误差为0.85 mm.从能量消耗角度看,γ=10−2时消耗的总能量为11.91 J,γ=1时消耗的总能量为12.71 J,γ=10−5时消耗的总能量为13.52 J.

5.2.2 定负载跟踪

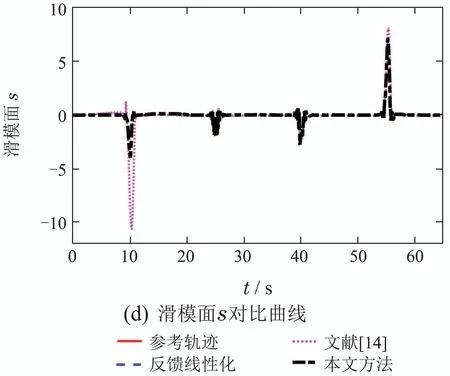

本文中假设未知不确定项d是有界的,且上界δ是未知的.为了阐明方法的实用性,将本文提出的方法与文献[14]、反馈线性化控制方法进行了对比.反馈线性化控制器设计采用极点配置方法,权重系数选取为k1=150,k2=100,k3=50.文献[14]认为未知不确定项d是有上界的,且上界已知.为了更具说服力,在名义控制器设计中,本文提出的方法与文献[14]均采用反步控制方法.定负载(500 g)下跟踪曲线如图8(a)-(d)所示.

图8 定负载条件下轨迹跟踪实验Fig.8 Experimental results for trajectory tracking under constant load

图8(a)表示输出位移与时间关系曲线,图8(b)表示跟踪误差与时间关系曲线,图8(c)表示控制输出电流与时间关系曲线,图8(d)为选取的滑模面s与时间关系曲线.图形中红色线为系统参考轨迹,黑色线为本文提出方法的曲线,蓝色线为反馈线性化控制方法实现的曲线,紫色线为文献[14]对应的曲线.在抗扰动实验中实验曲线代表的含义与本部分相同.从图中可以看出,定负载作用下,本文提出的方法对于任何设定值都可以保证系统的跟踪精度,而固定增益参数的反馈线性化方法在跟踪8 mm时出现了振荡.另外从跟踪误差曲线(图8(b))中也可以看出,本文提出的方法在设定值发生变化时,尤其针对降温过程,相对于反馈线性化方法跟踪误差较小,同时控制量波动较小.3种控制方法能量消耗对比如表2所示.文献[14]虽然在定值跟踪过程中跟踪精度较高,但当设定值发生变化时,相对于本文提出的方法跟踪误差较大.值得注意的是图8(d)反映了算法收敛性,由于反馈线性化控制方法中并未对系统不确定项进行界定,因此不存在滑模面曲线s.图8(d)中仅对比了本文提出方法与文献[14]方法的滑模面s与时间关系曲线.同样在抗扰动实验中滑模面s与时间关系曲线的表现形式与本部分相同,仅是本文提出方法与文献[14]的对比.

表2 能量损耗指标JeTable 2 The index Jefor energy consumption

5.2.3 抗扰动实验

为了验证本文提出的方法抵抗不同负载扰动能力,在系统运行25 s时额外施加250 g负载,45 s时将250 g负载卸除;在72 s时刻额外施加400 g负载,在98 s将400 g负载卸除.将本文提出方法与反馈线性化控制方法、文献[14]进行了对比,对比结果如图9(a)-(d)所示.从实验结果可以看出,由于加载过程中合金丝始终处于张紧状态,所以同样负载扰动下加载相对于卸载误差较小.250 g负载由于质量相对400 g负载较轻,故加载中对系统影响较小.

从图中可以看出,本文提出的方法在加减负载情况下可以快速的收敛到参考轨迹,误差较小,抗负载扰动能力较强.而反馈线性化方法虽然确保系统稳定,但跟踪误差较大.而文献[14]的跟踪误差最大.在卸除400 g负载情况下,本文提出的方法最大跟踪误差为0.26 mm,反馈线性化最大跟踪误差为0.53 mm,文献[14]的最大跟踪误差为0.90 mm.从表2中可以看出,本文提出方法消耗的总能量最低.

图9 加减负载条件下设定值跟踪实验Fig.9 Experimental results for setting value tracking under variable loads

为了进一步验证控制系统的鲁棒性,在定值跟踪过程中对系统施加外部脉冲干扰.为保证加载一致性,在定值跟踪实验中22 s时刻逆时针旋转联轴器15◦,使合金丝受到瞬时脉冲干扰,实现短暂放松;43 s时刻顺时针旋转联轴器15◦,使合金丝处于短暂的过紧状态.3种控制方法的对比跟踪实验如图10(a)-(d)所示.从图中可以看出在加载和卸载结束后,本文提出的方法相对于反馈线性化、文献[14]可以快速收敛到期望轨迹,波动较少,加载后调整时间为2.34 s,扰动误差较小.反馈线性化方法调整时间较长,尤其在加载后经历了约7 s 的时间调整才收敛.文献[14]加载后扰动误差最大,调整时间达到了18.53 s.由此可见,本文提出的方法鲁棒性较强.并且从表2可以看出本文提出方法消耗能量最少,控制输出较其他两种方法更平稳.

图10 脉冲干扰下设定值跟踪实验Fig.10 Experimental results for setting value tracking under pulse disturbances

6 结论

本文根据SMA的物理特性建立了SMA驱动系统的机理模型,辨识了系统的模型参数.针对该非线性系统提出了自适应滑模反步控制策略,该方法不需要建立系统精确的数学模型.利用该控制方法实现了系统位置控制实验.在加减负载实验中,最大跟踪误差为0.26 mm,相对反馈线性化误差减小50.9%,相对文献[14]误差减小71%.在脉冲加载扰动中,调整时间为2.34 s,是反馈线性化调整时间的1/3,是文献[14]调整时间的1/8.并且能量损耗相对于其他两种控制方法较少.实验结果表明,自适应滑模反步控制方法能够使系统快速、有效地跟踪期望信号,并具备较强的鲁棒性.未来,研究团队期望将所提方法用于解决灵巧手的控制问题[15].