基体铝合金成分对无压浸渗B4C/Al复合材料微观组织和力学性能的影响

曹雷刚,王晓荷,崔 岩,张龙龙,杨 越,刘 园

(1. 北方工业大学机械材料与工程学院,北京 100144)(2. 大连理工大学机械工程学院,辽宁 大连 116024)

1 前 言

碳化物(SiC、TiC、B4C等)增强Al基复合材料具有高强度、高硬度、高模量、低热膨胀系数、良好的导电、导热性和尺寸稳定性等诸多优良特性。其中,由于B4C具有低密度和优异的中子吸收性能,使得B4C/Al复合材料的性能更突出[1],多应用于航空航天、核工业、军事等小批量、多品种的特定工程领域[2-4]。制备B4C/Al复合材料的方法有很多,如粉末冶金法[5-7]、热等静压法[8]、压力浸渗法[9, 10]、搅拌铸造法[11, 12]、放电等离子体烧结法[13]和无压浸渗法[14]等。其中,无压浸渗法制备周期短、成本低、易大型化,复合材料颗粒分布均匀、体积分数高,是用来制备性能优异的高体份陶瓷颗粒增强金属基复合材料的理想方法之一[15]。由于B4C具有良好的中子吸收性能,随着B4C颗粒体积分数的增加,复合材料的强度和中子吸收性能均会加强,但加工难度亦会增大。

无压浸渗法是指制备全过程不施加任何外力,熔融金属液体与增强体之间通过自发润湿实现复合的工艺过程[16]。因此,增强体颗粒与熔融铝液之间良好的润湿性以及熔铝良好的流动性是保证所制备复合材料均匀性和完整性的重要条件。同时,B4C颗粒与熔铝之间的润湿性属于反应润湿,浸渗温度和浸渗时间会影响两者之间的界面反应行为,进而改变复合材料的微观组织和力学性能[17, 18]。例如,升高温度可以显著改善两者之间的润湿性。Helverson等[19]证实,900 ℃时两者之间的初始润湿角大于90°,2 h后润湿角逐渐降低。而1200 ℃时,10 min内两者之间近乎完全润湿。除此之外,基体合金成分可以改变熔铝的流动性,进而影响熔铝自发润湿过程(有效复合)及其与增强体B4C之间的界面反应行为,最终影响复合材料的微观组织和力学性能[20]。因此,本研究选取2024,5056,6061和7075共4种铝合金,在相同的工艺条件下,采用无压浸渗法制备高体份B4C/Al复合材料,旨在研究基体铝合金成分对B4C/Al复合材料微观结构、界面特征和力学性能的影响。

2 实 验

2.1 材料准备

本文选用平均粒度分别为2和38 μm的B4C颗粒,首先制备颗粒组成为20% 2 μm+80% 38 μm的B4C预制体(标记为M),采用熔铝无压浸渗工艺制备高体份B4C/Al复合材料。为了防止B4C颗粒表面吸附质对无压浸渗B4C/Al复合材料的影响,实验前将B4C颗粒置于无水乙醇中超声清洗,固液体积比1∶5。图1为粒径38 μm的B4C颗粒超声清洗前后的SEM对比照片。由图1可见,颗粒表面的吸附质基本清洗干净。

为了获得高体份B4C/Al复合材料,实验首先制备高致密度的B4C预制体,具体方法为:① 按比例分别称取2和38 μm的B4C颗粒,置于球磨罐内混合2 h(转速为600 r/min);② 将充分混合的B4C颗粒置于模具内(≈22 g),在100 MPa等效压力下静置2 min,脱膜后可得尺寸约为20 mm×20 mm×45 mm的预制体。根据预制体质量和几何尺寸,计算可得预制体中B4C的体积分数约为67.78%。

为获得相当强度、致密度的多孔预制体[21, 22],无压浸渗前需对B4C预制体进行高温煅烧处理,具体步骤如下:将冷压成型的B4C预制体置于石墨坩埚中,再将坩埚置于管式炉内在1300 ℃煅烧3 h,冷却至室温。过程中系统以8 ℃/min的升温速率升至1000 ℃,再以5 ℃/min的升温速率升至1300 ℃。煅烧结束,先以5 ℃/min的降温速率降至1000 ℃,再以8 ℃/min随炉降至室温。全过程采用氩气保护以防止B4C氧化。

图1 超声清洗前(a,b)后(c,d)B4C颗粒表面形貌SEM照片Fig.1 SEM images of the surface morphology of the B4C particles before (a) and after (b) ultrasonic cleaning

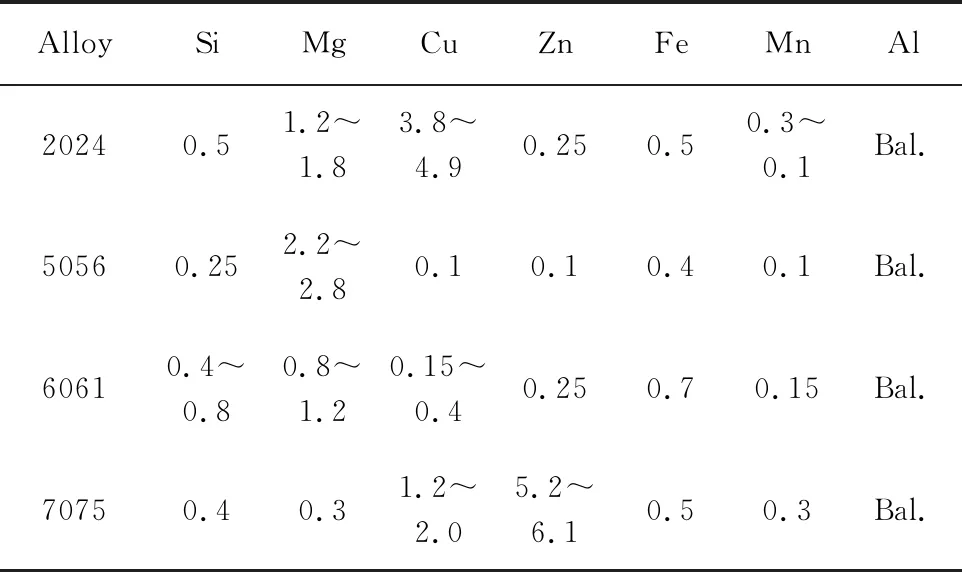

基体合金选用2024、5056、6061和7075铝合金,其合金成分表如表1所示。

2.2 实验方法

采用无压浸渗工艺制备B4C/Al复合材料,制备装备示意图如图2所示。具体步骤如下:系统升温前,用真空泵快速将管式炉抽真空至10 Pa以下,随后从管式炉一端通入氩气,一段时间后调节出气口阀门,保证炉内氩气流通,防止试样氧化。采用与煅烧相同的升温过程将系统升温至1200 ℃,保温30 min,然后随炉缓慢冷却至室温。

采用Rigaku Ultima IV X射线衍射仪对所制备的B4C/Al复合材料进行物相分析。采用Sigma-300扫描电子显微镜分析B4C颗粒表面形貌和复合材料微观组织及断口形貌。采用Image J软件处理复合材料的背散射电子成像照片,辅助分析复合材料的物相组成。采用满载100 kN的INSTRON8801液压伺服疲劳试验机进行力学性能测试,准确度等级为0.5级,加载过程采用BX120-3AA 应变片测量复合材料的应变量(应变片灵敏系数为(2.08±1)%)。力学性能测试试样尺寸为40 mm×5 mm×5 mm,跨距为30 mm。采用THUS-250万能硬度计测试复合材料的洛氏硬度,每个样品测试7次(测试条件:金刚石压头/120°,150 kgf(1471 N),保荷5 s)。本文中由2024、5056、6061和7075铝合金制备的复合材料分别标记为2M、5M、6M和7M复合材料。

表1 实验采用铝合金的化学成分

图2 无压浸渗制备设备示意图Fig.2 Schematic diagram of the pressureless infiltration equipment

3 结果与分析

3.1 复合材料物相分析

图3 B4C颗粒,2M、5M、6M和7M B4C/Al复合材料的XRD图谱Fig.3 XRD patterns of B4C particle, 2M, 5M, 6M and 7M B4C/Al composites

图3为所制备的2M、5M、6M和7M 4种B4C/Al复合材料的XRD图谱。由图3可知,4种复合材料均含有初始物相Al和B4C及界面反应产物AlB2和Al3BC。然而,界面反应产物AlB10仅存在于2M、5M和7M复合材料中,6M中未检测出该相存在。

在2M、5M、6M和7M复合材料中,B4C(021)晶面、Al3BC(101)晶面、AlB2(100)晶面和AlB10(211)晶面与Al(111)晶面相对衍射强度的比值如表2所示。对比界面产物Al3BC、AlB2和AlB10衍射峰的相对强度推知,4种复合材料中主要界面反应产物均为Al3BC。复合材料界面产物相对含量的差异是由铝基体与碳化硼发生不同程度的界面反应引起的。本文将结合复合材料微观组织对4种复合材料制备过程的界面反应程度进行详细讨论。

表2 复合材料各物相特征峰相对衍射强度比

3.2 复合材料组织形貌分析

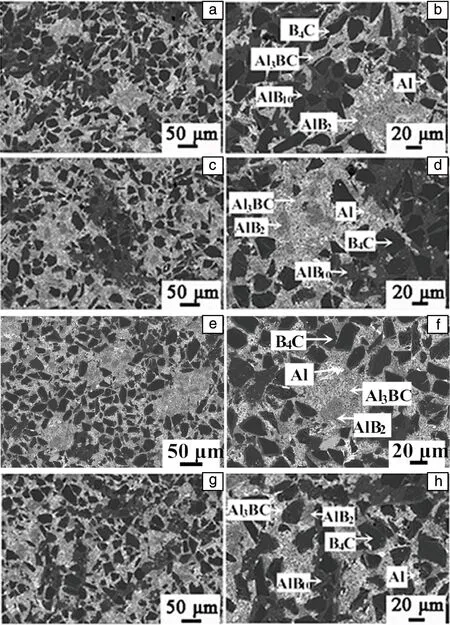

图4为所制备的4种B4C/Al复合材料SEM背散射电子成像照片,图中不同区域的衬度差异表明该区域对应物相的平均原子序数不同。其中,平均原子序数小的物相成像后亮度偏低,平均原子序数大的物相成像亮度偏高。由XRD分析可知,复合材料主要含有Al、Al3BC、AlB2、AlB10和B4C这5种物相,对应的平均原子序数分别为13,10,7.67,5.73和5.2。复合材料微观组织中各个物相标记结果如图4所示。

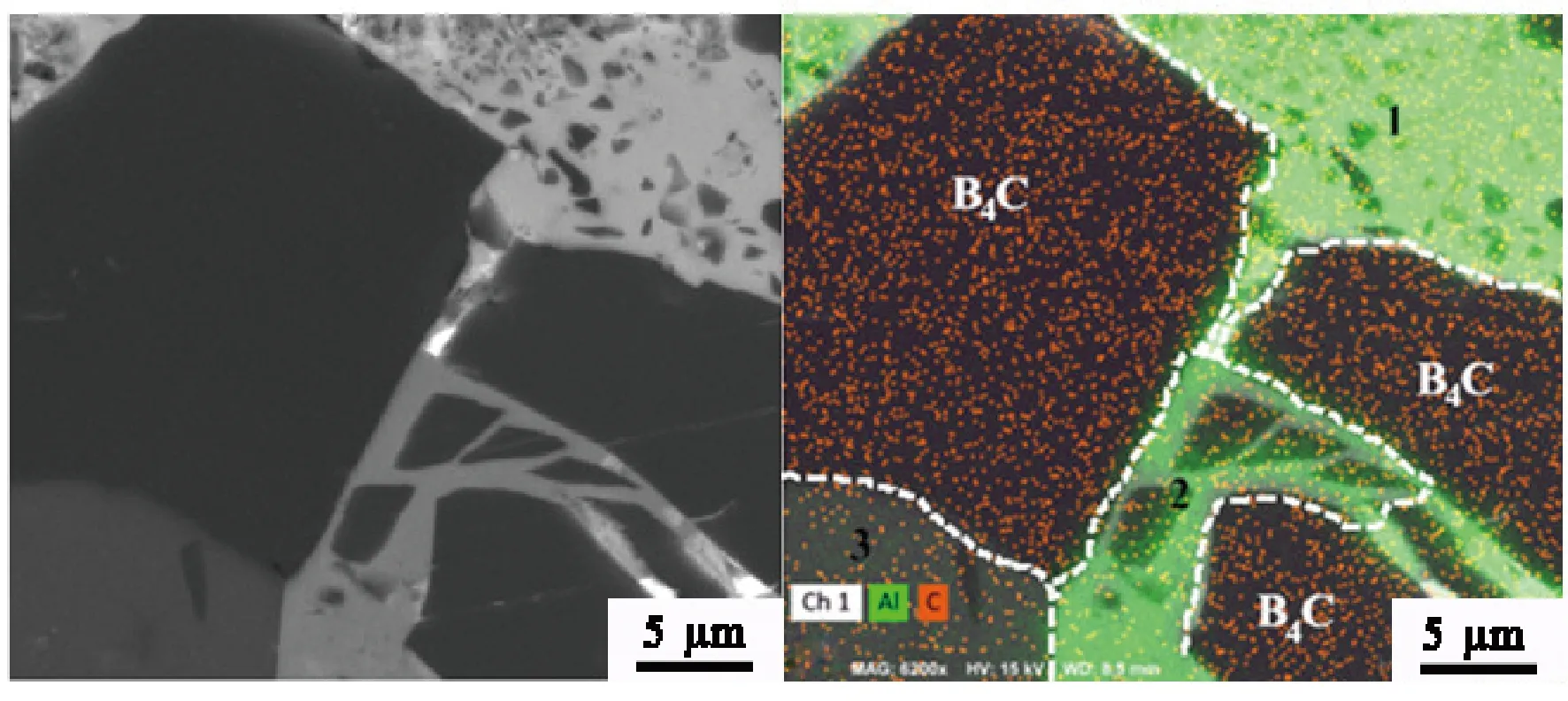

图5为2M复合材料的EDS元素面扫结果,图中绿色和橙色分别代表Al元素和C元素的分布,由于Al元素在界面反应产物Al3BC、AlB2、AlB10中原子比依次为60%,33%,9%,可知能谱面扫图谱中区域1主要为Al3BC,区域2主要为AlB2,区域3为AlB10,图中黑色颗粒为B4C颗粒。

图4 2M(a,b),5M(c,d),6M(e,f)和7M(g,h)B4C/Al复合材料SEM背散射电子成像照片Fig.4 SEM backscattered electron images of the microstructure of 2M (a,b), 5M (c,d), 6M (e,f) and 7M (g,h) B4C/Al composites

图5 2M复合材料微观组织EDS图谱Fig.5 SEM image and EDS mapping of 2M composite

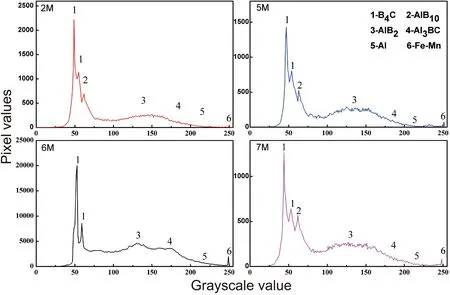

根据4种复合材料的背散射电子照片(图4)可以获得相应复合材料的灰度密度分布图,如图6所示。图6中灰度值为50附近的两个峰对应于物相B4C,灰度值为65,130和175附近的峰分别对应于界面产物AlB10、AlB2和Al3BC,灰度值为210~235左右的峰对应于基体铝合金。此外,灰度值接近250附近的峰代表复合材料中含铁锰金属间化合物,因其具有最大的平均原子序数,在背散射照片中亮度最高。由于其含量较低,在XRD衍射图谱中未被检测出来,图4中亦未标注。该分析结果与图3和图4所示结果基本一致,即6M复合材料中界面反应产物仅为Al3BC(浅灰色区域)和AlB2(深灰色区域),而2M、5M和7M复合材料同时存在Al3BC、AlB2和AlB10这3种界面产物。

图6 2M、5M、6M和7M B4C/Al复合材料背散射电子成像照片对应的灰度密度分布图Fig.6 Gray scale density distribution for backscattered electron images of the 2M, 5M, 6M and 7M B4C/Al composites.

复合材料界面反应的程度和类型与固相反应物粒径和熔体粘度有关。在复合材料大颗粒碳化硼区域,由于颗粒接触面积相对较小(比表面积小),碳化硼颗粒与铝液初始阶段因直接接触生成的界面产物层会成为两相隔离层,显著降低界面反应速率。此时,界面反应会受到熔体侧原子扩散速率的影响,而熔体内原子扩散速率一定程度上与熔体的粘度(流动性)有关。一般来讲,铝合金中Si和Zn元素可以降低熔体的粘度,而Ti,Ni,Cu,Cr,Mn,Mg等元素均会增大熔体的粘度[22-25]。由表2可知:6061铝合金的合金元素(尤其指Cu和Mg)含量均较低,故而粘度最低;其余3种合金粘度均较高,尤其是2024铝合金,其中同时含有较高含量的Mg和Cu。因此,在大颗粒B4C区域内,2024、5056和7075铝合金熔体因粘度较高,Al元素向界面反应层和小颗粒B4C区域扩散的速率均较低。因此,大颗粒B4C区域易生成低Al高B含量的界面产物(即AlB10相),并且与B4C连成一体。

减小固相反应物粒度不仅可以增加颗粒与熔铝之间的直接接触面积,还可以降低反应的表观活化能,从而加剧反应速率。因此,在复合材料小颗粒B4C区域内,颗粒与熔铝之间会发生剧烈的界面反应,易生成高Al低B含量的界面产物,如Al3BC和AlB2。此时,熔体内的原子扩散速率对界面反应程度影响较弱。4种复合材料中小颗粒B4C聚集区组织特征表现为残余小颗粒B4C均匀分布于界面产物内。需要指出,小颗粒B4C区域的熔体中Al含量会因剧烈的界面反应而降低。由于原子在熔体内的扩散速率比固体中的快,对于粘度较低的6061合金熔体,大颗粒区域富Al熔体中的Al原子亦可向小颗粒区域熔体扩散。宏观表现为6M复合材料中未发现成片的富B相AlB10,取而代之的是尺寸略大、随机分布的低B相Al3BC和AlB2。

3.3 硬度和三点弯曲强度试验

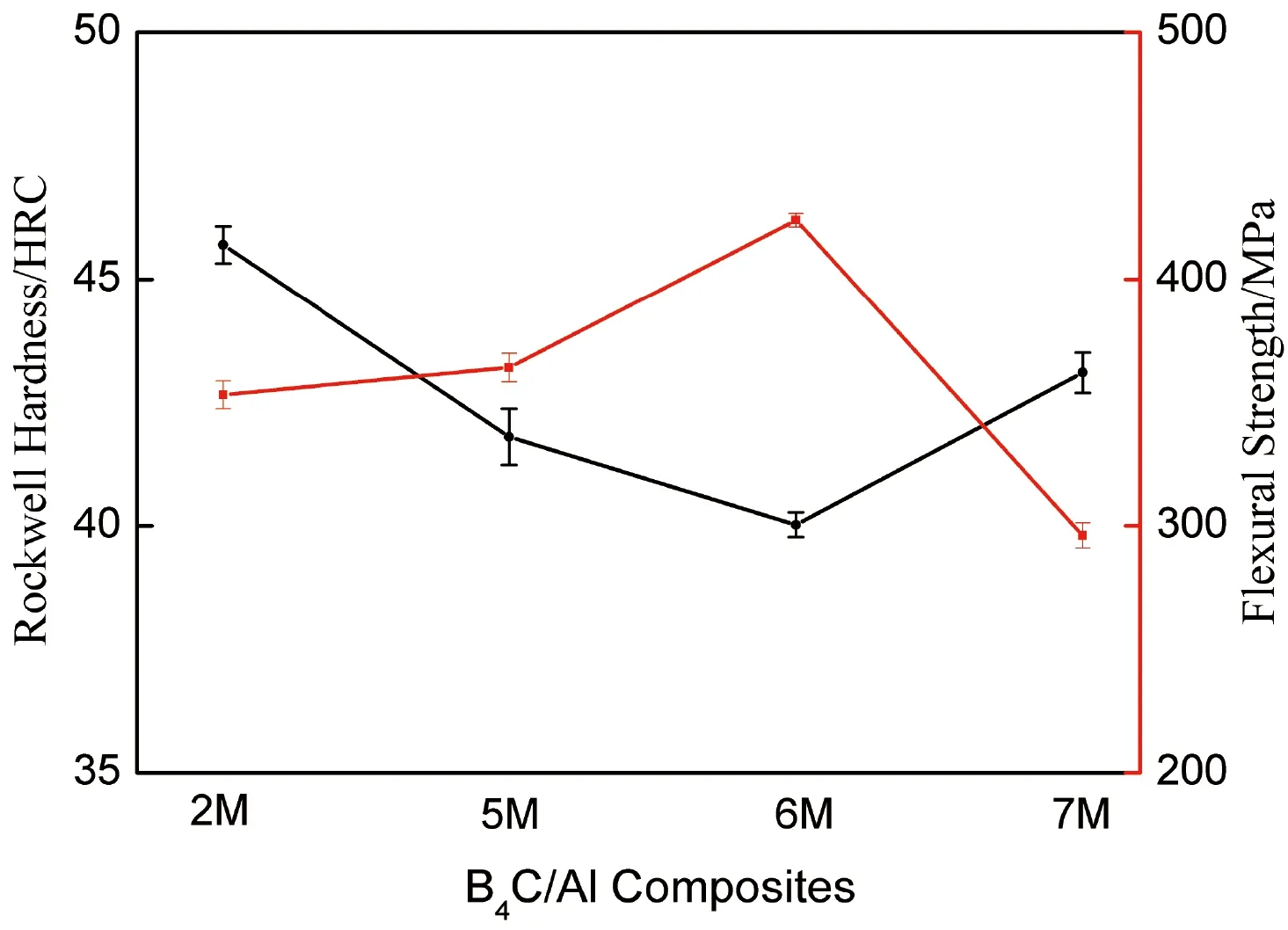

图7为4种复合材料的洛氏硬度和弯曲强度测试结果,其硬度大小顺序为:2M>7M>5M>6M。在B4C/Al复合材料中,各物相的显微硬度大小顺序为B4C(2750 kg/mm2)>AlB10(2530 kg/mm2) >A13BC(1400 kg/mm2)>AlB2(980 kg/mm2),硬度均高于纯Al(19 kg/mm2)[26]。复合材料的硬度不仅与界面产物类型有关,还与其各物相的含量有关。根据图3中的4种复合材料中B4C(021)晶面和Al(111)晶面对应衍射强度的比值,可以推测4种复合材料基体中Al的相对含量顺序为6M>7M>5M>2M。因此,由于6M复合材料中剩余Al基体相对含量最高,且产物仅含有Al3BC和AlB2,故而6M复合材料硬度最低,洛氏硬度仅为40.02。6M复合材料中残余Al含量较高的主要原因可能是6061合金中Al含量最高。2M复合材料基体中Al的相对含量最低,同时界面产物除了A13BC和AlB2相之外,还含有硬质AlB10相,故而其硬度最高(洛氏硬度为45.7)。5M和7M复合材料中Al基体相对含量介于6M和2M复合材料之间,且亦含有AlB10,因此5M和7M复合材料硬度亦介于两者之间,洛氏硬度分别为41.8和 43.1。

图7 2M、5M、6M和7M B4C/Al复合材料洛氏硬度(黑)和弯曲强度(红)Fig.7 Rockwell hardness(black) and flexural strength(red) of 2M, 5M, 6M and 7M B4C/Al composites

整体上讲,复合材料弯曲强度与其硬度变化规律呈现相反的趋势。由图7可知,6M复合材料的弯曲强度最高,达到425 MPa,而2M、5M和7M复合材料强度均较低,分别为353,364和296 MPa。图8为2M、5M、6M和7M这4种B4C/Al复合材料的应力应变曲线,其断裂应变分别为0.136%,0.133%,0.183%和0.111%。

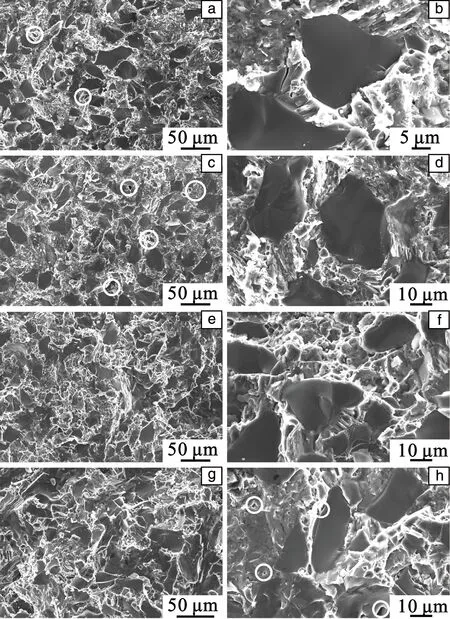

图9为2M、5M、6M和7M 4种复合材料的断口形貌SEM照片。由图9可知,4种复合材料中大颗粒碳化硼均呈现为穿晶断裂方式,表明B4C颗粒和铝基体之间界面结合良好。其中,2M、5M和7M复合材料的断口形貌中,大颗粒聚集区域和小颗粒聚集区域均偏向于脆性断裂,尤其是7M复合材料。同时,在此3种复合材料中均有不同尺寸的空洞存在,如图9a,9c和9h白色圆圈标记所示。一般,在陶瓷/金属基复合材料中,陶瓷颗粒作为增强相可以提高材料强度,金属基体不仅可以起到粘结作用,而且可以平衡和分散载荷,提升材料塑性并降低材料应力集中的程度。如前所述,2M、5M和7M复合材料大颗粒B4C区域的界面反应生成AlB10相(硬度接近B4C),且与B4C颗粒连成一体,而小颗粒B4C聚集区域存在强界面反应,产物为Al3BC和AlB2陶瓷相,剧烈的界面反应使得所制备的复合材料更倾向于脆性陶瓷材料。因此,这3种复合材料受力时,其内部孔洞会引起严重的应力集中,使得材料在较低应力和应变下发生断裂破坏。复合材料内部的空洞有可能是因为合金熔体粘度较大、熔体未能和B4C预制体充分结合导致的。相反,尽管6M复合材料小颗粒B4C区域亦发生了剧烈界面反应,但大颗粒B4C与熔体的界面产物相为Al3BC和AlB2(硬度低于AlB10),且产物随机分布,并未与B4C颗粒连在一起。同时,由于6061合金熔体流动性好,基体与增强颗粒结合紧密,所得复合材料内部孔洞几乎不存在。同时,由于6M复合材料中残余软相Al基体较多,材料塑性最好且强度最高。

图8 2M、5M、6M和7M B4C/Al复合材料应力-应变曲线Fig.8 Stress-strain curves of 2M, 5M, 6M and 7M B4C/Al composites

图9 2M(a,b),5M(c,d),6M(e,f)和7M(g,h)B4C/Al复合材料断口形貌的SEM照片Fig.9 SEM images of the fracture surface of 2M(a,b), 5M(c,d), 6M(e,f) and 7M(g,h) B4C/Al composites

4 结 论

(1)本文采用无压浸渗法制备了4种高体份B4C/Al复合材料,其中B4C级配为80% 38 μm和20% 2 μm,基体选用2024、5056、6061和7075铝合金(复合材料分别对应标记为2M、5M、6M和7M)。结果表明:4种复合材料均发生不同程度的界面反应,其中6M复合材料含有B4C、Al、A13BC、AlB2和富Fe-Mn等物相,而2M、5M和7M复合材料中还含有AlB10相。

(2)4种复合材料小颗粒B4C聚集区界面反应剧烈,生成界面产物Al3BC和AlB2。界面产物AlB10分布于2M、5M和7M复合材料中大颗粒B4C区域,且与B4C连成一体,这可能是因为合金熔体粘度较大,Al原子扩散速率低的缘故。剧烈的界面反应使得复合材料更倾向于脆性材料,尤其是2M、5M和7M复合材料。

(3)复合材料的硬度与其界面产物类型和残余Al含量有关,2M、5M、6M和7M复合材料的洛氏硬度从大到小顺序为2M(45.7)、7M(43.1)、5M(41.8)和6M(40.02)。

(4)由于2024、5056和7075铝合金熔体流动性较差,所得的复合材料中存在孔洞,降低了复合材料的弯曲强度,对应分别为353,364和296 MPa。而6061铝合金熔体良好的流动性使6M复合材料内几乎没有缺陷孔,复合材料中残余铝基体相对含量较高,且不含成片AlB10相。故而6M复合材料弯曲强度和断裂应变最高,分别为425 MPa和0.183%。