镁合金表面改性与防护研究进展

王悦存,周 凡,葛延峰,周根树,蒋百灵,单智伟

(1. 西安交通大学 金属强度国家重点实验室,陕西 西安 710049)(2. 西安理工大学材料科学与工程学院,陕西 西安 710048)

1 前 言

自20世纪90年代初开始,国际上主要金属材料的应用发展趋势发生了显著变化,钢铁、铜、铝、锌等传统材料的用量增速放缓,而以镁合金为代表的轻金属材料异军突起,产量逐年增长。镁资源丰富、价格低廉,是最轻的结构金属,密度为1.7 g/cm3, 仅为铜的19%、铁的22%、钛的39%、铝的64%。镁在合金化后具有许多优异性能,如比强度高、导电导热性好、生物相容性好及阻尼减震和电磁屏蔽性能良好等[1-5]。随着空气污染和能源危机的日益加重,人们对结构材料轻量化的需求不断增加,世界各国高度重视镁及其合金的研究与开发,将镁作为“21世纪绿色环保工程材料”及重要的战略物资,加强了镁合金在汽车、计算机、通讯及航空航天领域的应用。中国是世界上镁资源最为丰富的国家,也是原镁生产大国,镁工业在我国具有良好的发展潜力及广阔的应用前景[6]。然而,金属镁由于化学活性很高、平衡电位很低,还兼具负差数效应,因此有着很强的失电子、发生腐蚀的倾向[7];镁暴露在空气中自然生成的氧化膜疏松多孔,并不能对镁基底起到有效的保护作用[8-11];加入的合金化元素也可能会形成第二相等进一步加速镁合金的腐蚀[12]。镁及其合金的这种易腐蚀特性严重影响了产品的性能,已经成为制约镁合金广泛应用的主要原因之一[12, 13]。因此,开展提高镁合金耐腐蚀能力的研究具有非常重要的意义。

目前,用于提高镁合金耐腐蚀性的手段主要包括:① 通过改善合金组织结构以提高其腐蚀抗性[14], 或研发新型耐腐蚀镁合金;② 对现有的镁合金进行表面防护[15, 16]。其中,表面防护因普适性强和效果显著的特点而得到了广泛的应用,已经成为最为有效的改善镁合金耐腐蚀性的方法之一。镁合金表面处理是人为地在镁合金材料表面制备一层或多层与基体化学成分、组织结构及性能均有差异的表面层的技术,目的是提高产品的耐蚀性、耐磨性或满足装饰及其它特殊的功能需求。镁合金的表面处理与其它金属表面处理类似,都需要进行表面除油、除污等预处理,保证后续的保护膜层与基体结合良好。由于镁合金很差的耐腐蚀性是严重制约其应用的短板所在,因此,镁合金的应用史紧密伴随着镁合金表面处理技术的发展史[6, 17, 18]:20世纪初,美国和日本开发了适合工程应用的铬酸盐化学转化和阳极氧化等镁合金的表面处理技术(湿法),同时通过表面喷漆涂装的方法显著降低了镁合金的腐蚀速度,使得其在二战中的大规模应用成为了可能;20世纪中后期,微弧阳极氧化、无毒的锡酸盐化学转化膜技术等成为镁合金表面处理技术的发展热点,促进了镁合金的广泛应用;现如今,随着对轻量化及节能减排的迫切需求,镁合金又一次历史性地成为了世界瞩目的焦点,在电子工业、航空航天及汽车等领域展现出前所未有的优势。当下镁合金的表面处理除了要提升其耐蚀性外,还要兼顾其他功能,如装饰性、耐磨性、导电性、隔热性、生物相容性等,因此逐渐演变为多种表面技术协同改善镁合金表面性能的复合表面处理技术[15, 16]。

镁合金表面处理方法有多种,根据镁合金特点并按表面技术的分类方法可以简单分为:表面改性、表面涂覆以及复合表面处理3类[19]。表面改性是通过改变镁合金表面化学成分以改善表面结构和性能的一类表面处理技术,主要包括化学转化[20]、阳极氧化[21]、微弧氧化[22]及离子注入[23]等。镁合金表面涂覆层处理是在镁合金表面形成一层结合强度高、化学成分和组织结构与镁合金基材不同的膜层,进而提升镁合金的表面性能,主要包括涂装、热喷涂、电镀、化学镀、物理和化学气相沉积等[13]。镁合金的复合表面处理是将表面改性和涂覆技术相结合,即采用表面改性进行预处理进而保证后续涂覆层与基体有良好的结合。本文重点综述了两种常用的镁合金表面改性技术——化学转化膜技术和微弧氧化技术的新进展,并介绍了一种基于活性CO2处理提高镁合金耐蚀性的新技术、仿生超疏水表面在提升镁合金耐蚀性上的应用,以及其他一些新型实用的镁合金表面处理技术。

2 化学转化膜工艺

化学转化是合金在一定的化学处理液中经过化学或者电化学反应在其表面形成一层金属复合盐膜的方法。这层膜的主要成分为氧化物或金属化合物,能起到钝化作用,改善合金的耐腐蚀性能。化学转化膜的生成可以用式(1)来定义和表达[24]:

mM+nAZ-=MmAn+nZe-

(1)

式(1)中,M代表表层的金属原子;AZ-表示介质中价态为Z的阴离子。与其它金属表面覆盖层相比,这种方法是通过基体金属和介质反应,得到的是含有自身元素的化合物MmAn。

铬酸盐转化是较为成熟的化学转化方法,转化溶液的主要成分是铬酸盐或重铬酸盐,发生铬化反应后在金属表面沉积一层铬酸盐薄膜与金属胶状物的混合物。膜层中的铬主要以三价和六价的形式存在,耐蚀性好、涂装附着力强。美国Dow公司开发的Dow1和Dow7两种铬化处理工艺所形成的转化膜具有较好的耐蚀性能和优良的结合力[17]。近期,Zhang等[25]采用含三价铬的低共熔离子液体对AZ31B镁合金进行化学转化,制备得到的膜层主要成分为Cr2O3,进一步用硬脂酸对膜层进行改性,获得了同时具备超疏水性和自修复性的化学转化膜,超疏水性可以在腐蚀初期阻止腐蚀介质和基体接触,之后腐蚀产生的铬氧化物又具有自修复性,可以有效提高合金的耐蚀性。由于六价铬酸盐离子有毒,生产过程中易对人体和环境造成伤害,且废液不易处理,已逐渐被其它无铬转化工艺所取代[26]。常见的无铬化学转化方法有磷酸盐转化、高锰酸盐转化、锡酸盐转化、复合转化及稀土转化等。

磷酸盐转化是另一种常见的化学转化方法,形成的磷化膜耐蚀性能好,并且可以实现一定的功能性,与基体结合牢固,对油漆具有良好的吸附性,常用作镁合金涂漆前的打底层,在镁合金防护中得到了越来越广泛的应用。Maurya等[27]采用以磷酸二氢铵和硝酸钙为主要成分的转化液,在Mg-9Li-7Al-1Sn和Mg-9Li-5Al-3Sn-1Zn两种镁锂合金表面制备了磷酸盐转化膜,转化膜层结构致密,电荷转移电阻提高了4个数量级,腐蚀防护效率大于99%,极大地提高了镁锂合金的耐蚀性。Zhou等[28]通过在含锌的磷酸盐转化液中添加纳米CeO2,在AZ91镁合金表面制备了纳米CeO2和磷酸盐复合转化膜,研究发现,CeO2加入到转化膜中,减少了膜层的裂纹和孔隙,提高了转化膜的耐蚀性、硬度和结合力。近年来,镁合金作为生物植入材料得到了越来越多的重视,但是由于其在模拟体液中的降解速率过快且存在氢气积累问题,导致应用受限。通过磷酸盐化学转化的方法,可以在镁合金表面生长具有生物相容性的转化膜层,改善镁合金的生物降解性。Su等[29]研究了AZ60镁合金表面磷酸钙转化膜的形成机制,发现膜层呈复合结构。根据Mg2+含量的变化,转化膜可以分为3层,其中内层主要成分是MgHPO4· 3H2O,外层主要成分是CaHPO4· 2H2O和Ca9Mg(HPO4)(PO4)6,中间层则同时包含内外层的成分。Rahim等[30]通过体外和动物体内的腐蚀实验,研究了不同表面处理的纯镁的生物降解性能,并与钛进行对比,结果表明,磷酸盐转化膜具有良好的生物相容性和附着力,可以降低腐蚀速率,进而减少单位时间内生成氢气的量,有一定的临床应用前景。Zou等[31]在Mg-1.33Li-0.6Ca合金表面制备了含锌钙的磷酸盐转化膜,提高了合金的耐蚀性,同时通过体外溶血测试、动态凝血时间测试、血细胞计数和血小板粘附等方法对转化膜的血液相容性进行测试,结果表明,含锌钙的磷酸盐转化膜有良好的血液相容性,能满足医用植入材料的要求。磷酸盐转化工艺虽然应用前景广阔,但也存在明显的缺点,如转化液消耗快、成分(pH值和溶液浓度)不易控制等,间接增加了生产成本,使工业应用受限,还有待进一步研究。

高锰酸盐转化膜耐蚀性较好,也有可能取代铬酸盐转化膜。Jian等[32]研究了AZ31镁合金高锰酸盐转化膜的结构、形成机制和耐蚀性,在高锰酸盐为主的转化液中浸泡90 s后得到了厚度为230 nm、表面均匀无裂纹的转化膜,极大地提高了镁合金基体的耐蚀性;同时由于膜层较薄,对合金的导电性和磁屏蔽性能影响很小。王吉会等[33]在ZK61镁合金表面制备了磷酸盐-高锰酸盐转化膜,并研究了转化工艺参数对膜层形貌和性能的影响。制备得到的转化膜呈深紫色,主要由Mg3(PO4)2相组成,膜层厚度为4~18 μm,对镁合金的耐蚀性有一定的提高。在中国-美国-加拿大3国联合研发的一个镁合金表面处理技术相关的项目中,中国科学院金属研究所的研究人员通过对镁合金进行锰基磷酸盐浴处理,在其表面生成了一层与铬酸盐转化膜具有相似性能的磷酸盐-高锰酸盐耐蚀保护层。该方法绿色无污染,目前已经达到工业化水平,被一汽用在镁合金发动机罩盖的表面处理上,如图1所示[34]。

图1 磷酸盐转化膜保护的一汽汽车用镁合金发动机罩盖[34]Fig.1 Phosphate conversion coating used on Mg alloy hood shields by FAW[34]

锡酸盐转化膜层具有外观较好、膜层生长速度快、废液易处理、对环境污染小等优点,也是近年来的一个重要研究方向。Yang等[35]在AZ91D镁合金表面制备了锡酸盐转化膜,并研究了其在质量分数为3.5%的NaCl溶液中的自愈过程,在转化膜自愈4 h和硬脂酸修饰后具备了超疏水性能,膜层化学性质稳定,室外环境暴露16周后仍具有超疏水性,在NaCl溶液和模拟酸雨中都具有良好的耐蚀性。宋云波等[36]在锡酸盐转化液中同时添加乙二胺四乙酸(EDTA)和NH4HF2,通过化学转化得到了微观呈球状紧密堆积的锡酸盐转化膜,提高了AZ91D镁合金的耐蚀性,对基体合金起到了一定的防护作用。锡酸盐化学转化的优点是转化膜具有导电性,但是耐蚀性较铬酸盐转化还有差距。

钼酸盐由于具有和铬酸盐相似的化学性质,有可能成为铬酸盐的最佳替代品。刘俊瑶等[37]将AZ31镁合金在以Na2MoO4为主盐的转化液中进行化学转化制备了钼酸盐转化膜,该转化膜的主要成分为MgMoO4、钼和镁的氧化物。该膜层宏观上完整均匀,微观上存在网状裂纹,转化膜对镁合金的耐腐蚀性能有一定的提高。

钒酸盐转化膜是较新的无铬表面处理方法,Li等[38]通过工艺参数优化,在AZ31镁合金表面制备了一层具有自修复性的钒酸盐转化膜,膜层的主要成分为氢氧化镁和钒的氧化物。该膜层可以提高镁合金的耐蚀性,且具备一定的自修复能力。但是钒酸盐转化膜层的耐蚀性不高,转化膜层形成机理及耐蚀机理仍需进一步研究。

锆与铬具有相同的化合价,易于形成三维无定形结构,氟锆酸盐转化后可以形成多聚氧化锆膜层[39]。Yi等[40]通过在氟锆酸和氟钛酸转化液中添加单宁酸,在AZ91D镁合金表面制备了金黄色的Ti/Zr转化膜,发现膜层分为内外两层,使合金的腐蚀电流降低接近两个数量级,显著提高了合金的耐蚀性。但由于转化液中含有氟离子,废液不易处理。

使用多步化学转化法可以有效提高膜层性能。Riaz等[41]通过碱液浸泡和氢氟酸浸泡两步处理,在ZK60镁合金表面制备了含氟的转化膜,研究发现膜层由MgF2和Mg(OH)2组成,具有一定的疏水性,与不经碱液浸泡直接氢氟酸处理得到的膜层相比,两步法得到的膜层更厚、更致密,腐蚀电流密度更小,耐蚀性更好。Fan等[42]通过化学转化的方法在AZ31镁合金表面制备了多层复合转化膜,膜层由内而外分别是铈转化膜、氧化石墨烯层、多层聚乙烯亚胺(PEI)和聚丙烯酸(PAA),研究表明氧化石墨烯层可以阻挡腐蚀介质渗透,多层PEI/PAA膜层虽然一定程度上降低了耐蚀性,但膜层在水中具备了自修复性。

稀土转化是以稀土盐溶液作为转化溶液,转化液简单、稳定性更好,得到的膜层比较平整、致密,且其转化过程反应速度快,对环境和人体危害小。Arthanari等[43]在铈基转化液中加入动物凝胶,通过化学转化在AZ31镁合金表面制得了铈转化膜,进一步研究发现随着凝胶的增多,CeO2的沉积速率变慢,膜层生长变慢缺陷减少,膜层的耐蚀性提高;转化时间过长,耐蚀性反而降低。Saei等[44]研究了无机成分硝酸锰和有机成分聚乙烯醇对AZ31镁合金铈基转化膜形貌和耐蚀性的影响,结果表明同时添加硝酸锰和聚乙烯醇后,铈转化膜层裂纹减少,且更加致密,能更加有效地阻挡腐蚀介质,同时减少了电偶腐蚀,使得耐蚀性得到提高。除了研究较多的铈转化膜,Jamali等[45]在AZNd镁合金表面制备了镨基转化膜,并采用扫描电化学显微镜研究了镨转化膜在模拟生物液体中的自修复行为,发现镨基转化膜自修复行为是由于膜层中存在抑制腐蚀的Pr3+,在一定的pH值下,Pr3+会以氧化物或者氢氧化物的形式沉积到缺陷位置实现自修复。Zhao等[46]研究了AZ31镁合金表面钕基转化膜层的生长过程,发现膜层主要成分是Nd2O3和MgO,钕基转化膜对镁合金耐蚀性有一定的提高,但是配制稀土盐溶液成本较高,稀土转化膜的长期耐蚀性有限,成熟工艺还有待探索。

化学转化处理方法虽然工艺过程简单、成本较低,但形成的化学转化膜通常较薄,结合力较弱,存在微观缺陷。化学转化膜通常被用作基底进而涂覆其他涂层或者作为中间工序防护层。针对无铬化学转化存在的问题,如耐蚀性不如铬酸盐转化、缺乏自修复性、与其它涂层的结合力不高、处理液消耗过快、成本较高等,仍需要进一步开发绿色环保、耐蚀性优异、有工业应用前景的镁合金表面化学转化技术。具体而言,即通过研究化学转化膜的形成机制和耐蚀性能,提出一套完整的预测理论,指导该类转化膜的转化液化学成分设计,获得性能满足需求的转化膜,使得化学转化工艺过程更加科学、高效。除了考虑耐蚀性,还应该设计开发具有导电性、生物相容性等特殊性质的转化膜,研究化学转化和其它方法(如微弧氧化、化学镀等)复合,制备出满足多种性能需求的膜层,为镁合金更广阔的应用铺平道路。

3 微弧氧化及复合技术

微弧氧化(microarc oxidation,MAO)技术是在阳极氧化的基础上发展起来的,又被称作微等离子体氧化、阳极火花沉积、等离子体增强电化学表面陶瓷化技术等,它是将作为阳极的镁合金置于脉冲电场下的碱性电解质溶液中,利用火花放电作用在其表面原位生成一层与基体冶金结合的氧化镁陶瓷膜层的方法[47-50]。这层氧化镁陶瓷层具有特殊的结构,如图2所示,陶瓷层与基体以冶金型微熔过渡区连接,层内组织相对致密无穿孔;陶瓷层表面微米级盲孔微区均匀分布,这样的结构既利于连续油膜的形成以降低摩擦系数,又可以增强后续涂装的附着力[51]。由于微弧陶瓷层具有高硬度、高阻抗、高稳定性和与金属基底结合力强等特点,不仅满足了镁合金对耐蚀、耐热冲击、耐磨等性能的要求,其表面形成的微纳米尺度的盲性微孔还有利于后续涂装,因此微弧氧化被公认为是最具应用前景的镁合金表面处理技术之一[52, 53]。

图2 镁合金表面微弧氧化陶瓷层的截面形貌(a)和表面形貌(b)的扫描电镜照片[51]Fig.2 SEM images of the cross-sectional morphology (a) and top surface morphology (b) of the micro-arc ceramic coating on the Mg alloys[51]

通过微弧氧化处理可以在一定程度上提高镁合金的耐腐蚀性能,但由于MAO陶瓷层疏松多孔,腐蚀介质会通过孔隙进入镁合金基底,导致耐蚀性难以满足实际应用的需求。研究发现:只经过微弧氧化处理的镁合金试样经过72 h的盐雾试验后表面即出现腐蚀点[52],因此改善MAO陶瓷层疏松多孔的问题一直是研究的热点,通常的做法是对MAO陶瓷层进行封孔或复合化处理。中国科学院金属研究所宋影伟等研发了一种新型氟钛酸盐电解液体系,该电解液发生水解反应生成的含钛氧化物溶胶颗粒能参与微弧氧化的成膜过程,利用该体系下形成的膜层组分凝固点不同,使得微孔在成膜过程中自动封闭[54],测得的镁合金耐蚀性比普通MAO膜提升了5~6倍[55, 56]。除了耐蚀性成倍提高外,自封孔微弧氧化膜还具有耐划伤、耐高温等特点。目前该技术已应用于轨道交通(图3)[34]及航空航天领域镁合金部件的表面防护[57]。

图3 自封孔微弧氧化处理后的轨道交通用镁合金部件[34]Fig.3 Mg alloys components used for railway traffic with self-sealing micro-arc oxidation coating[34]

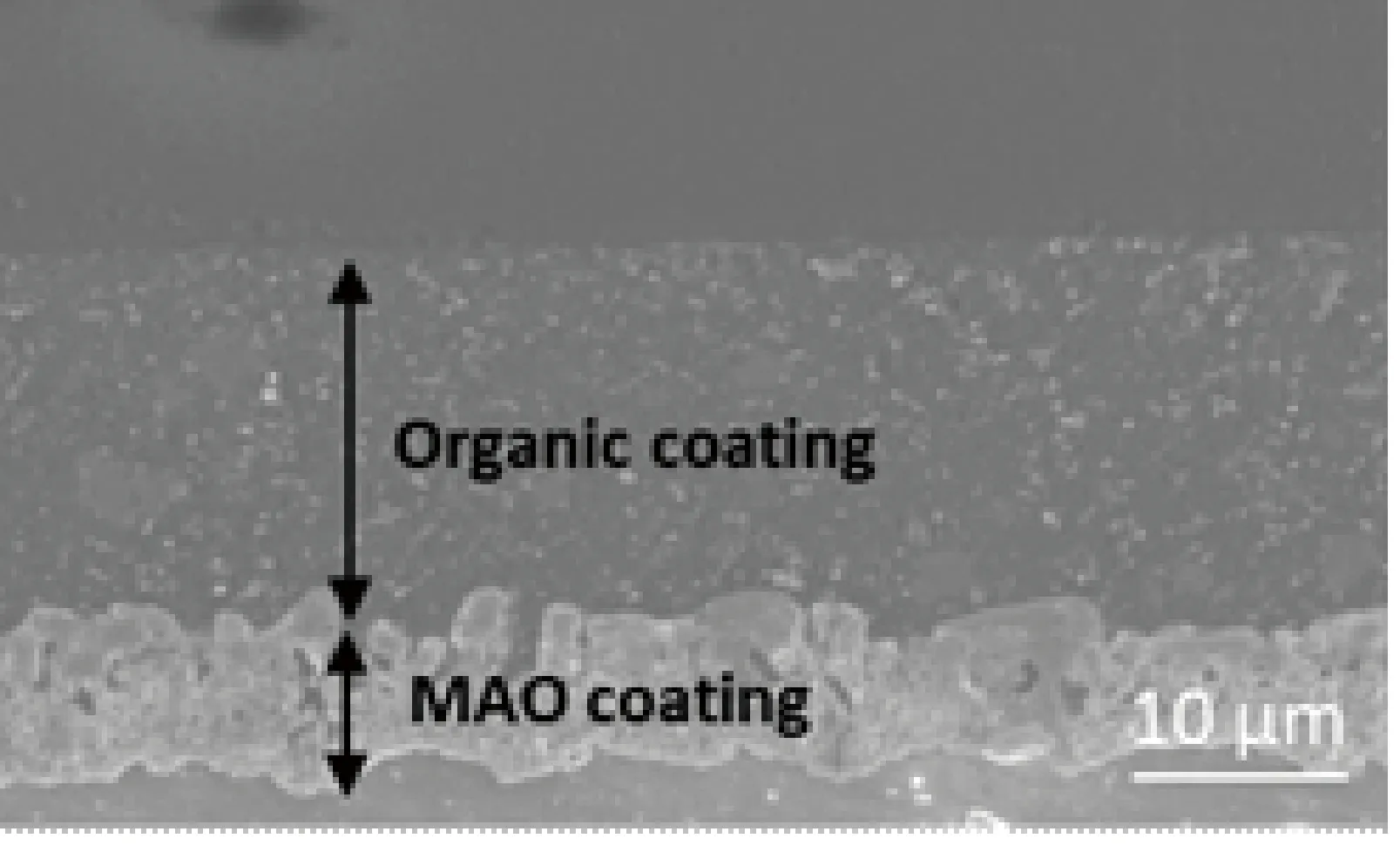

微弧氧化复合处理(micro-arc composite ceramic,MCC)技术是西安理工大学蒋百灵团队发明的一种工程化实用技术:将无需前处理的微弧氧化技术与静态防护性能优异的有机物涂装技术相结合,在镁合金表面制备具有高性能、多用途的陶瓷有机复合涂层[58]。图4为镁合金表面微弧电泳复合膜层截面形貌,可以看到有机涂层很好地嵌入到陶瓷层微孔内;同时,均匀致密的有机涂层对微弧氧化陶瓷层进行封孔,可极大地提升镁合金的耐腐蚀性(中性盐雾测试可达1000 h以上)[59]。将经过不同方法处理后的镁合金试样置于质量分数为5% 的NaCl水溶液中浸泡120 h,并记录氢气析出量随时间变化的曲线,根据腐蚀过程中产生的氢气体积可得知镁合金被腐蚀掉的重量(或厚度)。结果如图5所示:镁合金基体(AZ31B substrate)的腐蚀速率约为5.1 mm/year,经化学转化处理后的镁合金(Conversion)的腐蚀速率约降至2.9 mm/year,微弧氧化处理镁合金(MAO)的腐蚀速率明显下降为0.074 mm/year;传统电泳涂装镁合金(Conversion + ED)和微弧复合处理的镁合金(MCC)腐蚀速率接近于零,仅为0.005和0.004 mm/year,说明了微弧氧化复合处理制得的复合涂层性能明显优于单一微弧氧化或传统涂装工艺[59]。

在MCC技术的基础上,中国科学院金属研究所宋影伟等制备了一种能够实现镁合金双重自修复的微弧氧化复合防护涂层[60]。采用的方法是:首先在镁合金微弧氧化膜的多孔结构中填充无机成膜缓蚀剂,然后涂覆上掺杂有少量有机吸附型缓蚀剂的环氧涂层。一旦涂层破损,两种缓蚀剂就会释放出来,协同修复裸露的基体,产生新膜层,从而对镁合金提供长效保护。

图4 镁合金(AZ31B)表面微弧电泳复合膜层的截面形貌SEM照片[59]Fig.4 SEM image of the cross-sectional morphology of the micro-arc oxidization composite electrophoretic coating on AZ31B magnesiumalloy[59]

图5 不同方法处理的镁合金(AZ31B)在质量分数为5%的NaCl溶液中的腐蚀速率对比[59]Fig.5 Comparison of the corrosion rates of AZ31B magnesium alloys treated by different means in 5wt% NaCl aqueous solution[59]

微弧复合处理技术具有工艺简单、绿色环保、处理效率高(适于批量生产)、复合涂层综合性能优异以及对材料的适应性强(复杂构件或深孔管件)等优点,已经成为业界认可的环保型镁合金表面处理技术[58, 61]。镁合金微弧陶瓷复合膜层具有以多孔微弧氧化陶瓷层为打底层、有机涂层封孔涂装的特殊结构,具有优异的耐蚀性、耐磨性、抗热冲击性能及良好的结合力和抗飞石冲击性能,在镁合金腐蚀防护领域具有广泛的应用前景[61]。MCC处理周期短、生产及日常维护成本低廉,可实现全自动控制生产,生产效率高,极大地节约了人力资源成本。目前,限制微弧氧化处理技术被广泛应用的主要瓶颈是高能耗问题,蒋百灵团队开发的先进等离子体诱发电控系统,使电能消耗从70降到30 kW/m2,成功实现了低电耗诱发氧等离子体的节能目标。

4 基于活性二氧化碳处理的镁合金表面改性

除自身化学活性高的特性外,金属镁及其合金不能够像铝和钛一样耐蚀的另一个重要原因是镁表面自然生成的氧化镁膜层的致密系数α<1,即生成的氧化物体积小于所消耗的金属体积,导致氧化镁膜内部存在较大的张应力,易发生破裂而不具有保护性[62, 63]。微弧氧化处理后生成的氧化镁陶瓷层本身也是疏松多孔的,对基体并无良好的防护作用[55, 59]。因此,如果能将金属镁及其合金表面的氧化产物转变为稳定、致密的陶瓷层,将会大大提升其耐蚀性。研究表明,碳酸镁是一种理想的氧化镁替代物,其致密系数α≈2[64],如果碳酸镁能部分取代镁表面氧化层,那么膜层致密度将大大提高;其次,碳酸镁本身也是一种非常稳定的陶瓷材料,常温常压下在水中的溶解度很低[65];碳酸镁可通过氧化镁与CO2的简单化合反应得到,但该反应通常要在400 ℃以上的高温下进行[66],这对熔点只有650 ℃且高温下极易被氧化的金属镁而言是不现实的[15]。

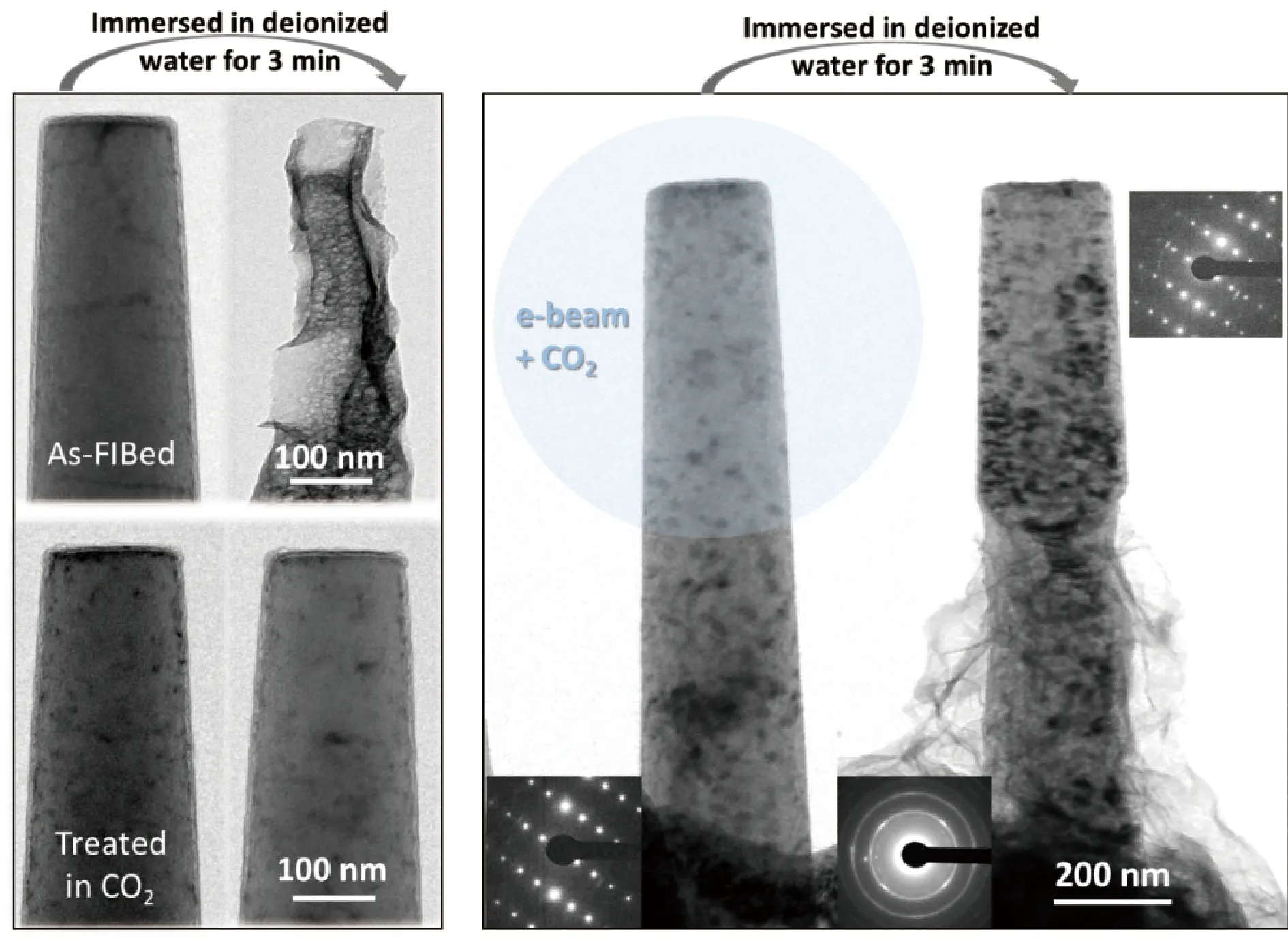

西安交通大学单智伟团队长期从事环境透射电镜相关的研究工作[67, 68],他们发现[69]:在高能电子束照射下, CO2在室温下就能与镁表面的原生氧化镁薄膜发生反应生成碳酸镁,同时不对金属基底产生影响(图6)。进一步的研究表明,该方法还能将镁合金表面的腐蚀产物(主要为镁的氧化物和氢氧化物)转变为致密的碳酸镁保护膜。水中的浸泡试验表明这层碳酸镁膜显著提高了镁合金的耐水蚀性(图7)。不仅如此,原位定量力学测试结果显示,这层保护膜还能使微纳尺度纯镁柱体的强度提升近2倍,连续塑性变形能力提升高达5倍,如图8所示。

图6 金属镁表面氧化镁层在活性CO2中原位反应生成碳酸镁的过程[69]Fig.6 In-situ reaction of the native magnesium oxide on the surface of Mg with the excited CO2 for formation of MgCO3[69]

图7 镁合金微柱经活性CO2处理后耐水蚀能力得到显著改善[69]Fig.7 Improvement of the corrosion resistance of Mg micropillars treated in the excited CO2[69]

分析表明,透射电镜中电子束的主要作用是活化CO2,使其变成具有较高反应活性的等离子体状态[70]。据此推测,利用辉光放电产生CO2的冷等离子体将可被用于处理宏观镁合金样品。试验证明,上述推测完全正确。置于辉光放电产生CO2的冷等离子体中的大块镁合金表面也生成了碳酸镁层,同样对基底具有很好的保护作用:腐蚀电流(腐蚀速度)降低了约3个数量级,自腐蚀电位(发生腐蚀的倾向)降低1倍 (图9)[69]。

这种通过活化CO2在低温下生成致密保护膜的方法简单易行、适用性广、绿色环保而且无需加热,不会对基底产生不良影响,有望成为一种新的表面处理方法,应用于镁合金构件甚至是表面已经被腐蚀的构件以提高它们的耐蚀性。这种方法在生物医学领域也有较大的潜在应用价值,例如用活性CO2处理可降解高纯镁心血管支架,通过调控表面生成的碳酸镁保护层的厚度,既能调控支架在服役期间的腐蚀速率,又有助于提升支架整体的力学性能,同时不会对人体产生任何毒副作用。

5 仿生超疏水镁合金表面

前述的表面处理方法都可以在一定程度上提高镁合金的耐腐蚀性,但普遍存在腐蚀介质尤其是液体易浸入到镁合金表面、保护层耐腐蚀持久性不够高等问题。超疏水表面是指水滴在固体表面的接触角大于150°、滚动角小于10°的表面,由于其天然的憎水功能及防污自清洁、防覆冰霜、减阻等性能,在金属表面防腐中有着重要的研究价值[71-74]。2008年,中国科学院理化技术研究所江雷团队率先报道了用超疏水表面提升镁锂合金的耐蚀性[75],并由此引发了大量的相关研究。自然界中的超疏水表面均存在着较为明显的微观粗糙结构,如荷叶、昆虫的翅膀等,因此制备镁合金超疏水表面首先要在具有较高自由能的金属镁表面制备出微纳尺度的粗糙结构,然后在粗糙结构表面用低表面能物质进行化学修饰,只有通过粗糙结构和低表面能物质的协同作用才可以获得超疏水性。以微弧氧化产生的多孔氧化陶瓷层为例,如果对微弧氧化表面进行封孔处理的同时通过表面修饰赋予其超疏水特性,那么微弧氧化复合涂层的耐蚀性能将得到大幅提高[76]。在镁合金表面构建微观粗糙结构的常用方法除了微弧氧化法之外,还有水热法[77, 78]、化学气相沉积法[79]、电化学沉积法[80]、化学刻蚀法[81, 82]、溶胶-凝胶法[83]和溶液浸泡法[84]等。图10给出了几种典型方法制备的镁合金表面微观粗糙结构的SEM照片。

图8 活性CO2处理显著提升金属镁微柱的强塑性[69],处理和未处理样品的应力应变-曲线对比(a),压缩变形后的形貌对比(b),屈服强度和压缩应变量对比(c)Fig.8 Improvement of the strength and ductility of Mg micropillars with the MgCO3 coatings formed in the excited CO2[69],comparison of the stress-strain curves of the Mg micropillars with and without the carbonation treatment (a), comparison of their compressed morphologies (b),comparison of the yield strength and compressive strain (c)

图9 宏观样品的耐水能力测试[69]:(a)未经任何处理的金属镁样品进行电化学腐蚀测试前(上)后(下)表面形貌对比;(b)经CO2等离子体优化参数处理后样品表面形貌(上)与电化学腐蚀测试后(下)的表面形貌对比;(c)测试样品相对应的极化曲线Fig.9 Corrosion resistance tests using potentiodynamic polarization technique in 3.5wt% NaCl solution[69]: (a) the surface morphologies of the pristine Mg sample before and after electrochemical tests; (b) the surface morphologies of the Mg samples with MgCO3 protective coating before and after electrochemical tests; (c) the polarization curves

图10 不同方法制备的镁合金表面微观粗糙结构的SEM照片:(a)水热法[77],(b)化学沉积法[79],(c)电沉积法[80],(d)化学刻蚀法[81],(e)溶胶-凝胶法[83],(f)溶液浸泡法[84]Fig.10 SEM images of the surface rough structures of Mg alloys prepared by different methods: (a) hydrothermal method[77], (b) chemical deposition method[79], (c) electrodeposition method[80], (d) chemical etching method[81], (e) sol-gel method[83], (f) immersion method[84]

经过10余年的努力,仿生超疏水表面在提高镁合金耐蚀性方面已经取得了很多成效显著的研究结果。Ishizaki等[79]通过化学气相沉积法在AZ31 镁合金表面制备了接触角为150°的超疏水表面,经过该技术处理后的AZ31在质量分数为3.5%的NaCl(模拟海水盐浓度)水溶液中的腐蚀电流密度下降了3 个数量级,阻抗值提高了2 个数量级; Gao 等[77]利用水热法在AZ31 表面构建了耐腐蚀性能良好的超疏水表面,在NaCl 水溶液中浸泡32 d后没有发生明显腐蚀;Liu 等[85, 86]利用快速电沉积一步法在Mg-Mn-Ce合金表面制备了具有微纳尺度层次结构的超疏水表面,它在NaCl、Na2SO4和NaClO3溶液环境中均表现出极好的耐腐蚀性;Wan等[87]通过化学刻蚀和表面修饰的方法在AZ31镁合金上制备了具有良好生物相容性的超疏水表面,能有效抵抗血液侵蚀;Wang等[88]利用水热刻蚀法制备了具有长期化学稳定性和抗菌性的超疏水表面,有效降低了AZ91D镁合金的腐蚀速率、细胞毒性和抗细胞粘附能力;Zhang等[89]采用微弧氧化-电沉积硬脂酸钙两步法在AZ21 镁合金表面制备了兼具优异耐腐蚀性能和良好生物相容性的超疏水复合膜层,该复合膜在模拟体液中的腐蚀速率较未处理的镁合金基体降低了4 个数量级,不仅如此,该超疏水膜层还具有优异的骨诱导性能,有助于骨骼的快速修复和生长。这些研究为镁合金在医学领域的应用奠定了基础。2017年,江雷团队[90]通过原位水热合成法及超声波辅助化学镀与自组装相结合的技术在AZ91D镁合金表面镀了仿莲蓬壳结构的超疏水薄层(图11),该疏水层可以有效阻止水及腐蚀性离子(如Cl-)的侵蚀,极大地提高镁合金的耐蚀性(腐蚀电流密度降低4个数量级)。当表面的疏水物质(正十二硫醇)在350 ℃加热下被去除后,超疏水表面变为超亲水表面,极易被水浸润,耐蚀性降低。这一研究成果有望应用于镁合金的可控降解。由此可知,无论采用何种方法制备的超疏水镁合金,较基体镁合金而言均具有较好的耐蚀性能,这是因为超疏水表面实际上是气、固复合界面与腐蚀介质的接触,这样就显著减少了亲水性的镁合金基底表面与腐蚀介质的直接接触面积,从而有效提升了表面层的稳定性和镁合金的耐腐蚀性。

图11 AZ91D镁合金表面仿莲蓬超疏水结构[90]:(a)莲蓬及表面水滴照片;莲蓬上莲芯(b)和莲蓬壳(c)的扫描电子照片显示出的层次结构;(d)超疏水AD91D镁合金表面不浸润水滴;(e~g)AZ91D超疏水表面显微结构的SEM照片Fig.11 Lotus seedpod-like superhydrophobic structures on the surface AZ91D Mg alloy[90]: (a) photograph of superhydrophobic lotus seedpod; SEM images of the lotus seed (b) and receptacle (c) showing micro-nanoscale hierarchical structures; (d) digital photograph of the superhydrophobic AZ91D; (e~g) SEM images of a sphere-sea-like loose network on AZ91D Mg alloy

随着超疏水表面理论研究的不断深入及制备方法的持续改进,关于超疏水表面的功能与应用逐渐成为了人们关注的热点。具有超疏水表面的镁合金不仅耐腐蚀,还兼具其他功能特性,如自清洁性、抗冷凝、疏水亲油、减阻等,极大地拓展了镁合金未来在国防、电子、工农业及生物医学等领域的应用。目前超疏水镁合金仍处于实验室研究阶段,尚未走上工业化道路,主要原因有[74]:① 用于表面修饰的低表面能物质价格高昂,如有机硅偶联剂或氟硅烷;② 制备方法普遍存在工艺复杂(需要多步前处理及中间处理过程进行结构构造)、周期长,难以实现大规模制备等问题;③ 超疏水表面与基底镁合金的结合性较差,受到外力破坏(如被划伤或磨损)后无法自修复以恢复超疏水性;④ 超疏水表面稳定性不足,低表面自由能的物质在高温、光照及酸性环境条件下易分解。尽管存在上述问题,不可否认的是,仿生超疏水镁合金有着巨大的发展潜力。今后的研究需要侧重于开发工艺简便、高效、适合大规模生产的超疏水膜,增加膜层与镁合金基底之间的结合力,提升膜层自身稳定性、持久性及快速修复能力。

6 其他镁合金表面处理方法

其他一些表面处理方法,如制备层状双金属氢氧化物(layered double hydroxides,LDHs,包括水滑石膜和类水滑石膜)[91]、冷喷涂(cold spray)[92]、激光表面处理(laser surface treatment)[93]、化学/物理气相沉积(chemical/physical vapor deposition)[94]等,也常被用来处理镁合金表面以提高其耐蚀性,但这些方法大都仍处于研究阶段,并未被规模化应用。

LDHs是一类由两种或两种以上金属元素组成的金属氢氧化物,结构由主层板和层间的阴离子及水分子相互交叠构成,LDHs膜独特的层状水滑石结构可被视作纳米胶囊,用于存储和释放缓蚀剂[95]。此外,LDHs可取代传统的密封方法对阳极氧化后的多孔层进行封孔,提高膜层致密度[96, 97]。目前开发的LDHs技术主要针对的是医用镁合金的表面处理,进一步研究工作仍有待开展以拓宽该技术在其他更多领域的应用。

冷喷涂是近年来新兴的一种可用于多种工程零部件表面防护与修复的技术。与传统热喷涂(如火焰喷涂、电弧喷涂、等离子体喷涂等)需要将喷涂颗粒加热至熔融状态不同,冷喷涂是在常温或较低温度下,通过超音速压缩气体将粉末喷射到基底形成致密涂层,避免了高温氧化、相变及高残余应力等问题[92, 98]。目前,纯铝、铝合金及铝合金与氧化铝的混合粉末已经可以通过冷喷涂技术包覆在各种镁合金表面,显著提升镁合金的耐蚀性[99-101]。图12比较了几种表面处理方法对镁合金(AZ31和AZ91)腐蚀电流密度和腐蚀电位的影响,可以看出,相较于阳极氧化、微弧氧化和化学转化处理,冷喷涂镀层在显著降低镁合金腐蚀电流密度(腐蚀速率)的同时,大大提升了其自腐蚀电位[102, 103]。随着技术手段的进一步成熟,冷喷涂有望被大规模产业化应用于汽车、航空航天等领域。

图12 AZ31和AZ91镁合金经过不同表面处理后的腐蚀电流密度与自腐蚀电位(电化学测试在质量分数为3.5%的NaCl水溶液中)[102, 103]Fig.12 Plot of corrosion current density vs. corresponding corrosion potential data points of AZ31 and AZ91 Mg alloys with different coatings in 3.5wt% NaCl solution[102, 103]

7 结 语

作为最轻的金属结构材料,金属镁及其合金有着广阔的应用前景,但是其在溶液及潮湿空气中易发生腐蚀的特性已经成为制约镁合金发展和应用的瓶颈问题之一,因此提高镁合金表面的耐腐蚀性对其大规模的产业化应用有着重要意义。采用表面处理技术,在镁合金表面构建防腐蚀保护层是目前使用广泛、效果显著的改善镁合金耐腐蚀性能的方法。 但值得注意的是,现在被广泛使用的表面处理技术大多存在污染环境、工艺复杂和膜层性能有限等缺点,发展受到制约。因此,今后镁合金表面处理技术应向高效、可操作性强、环境友好等方向发展,具体可分为以下几个方面:

(1)开发资源节约、绿色环保、低成本镁合金表面处理技术,提升现有表面处理工艺的技术水平;

(2)发展和完善具有自修复功能的表面膜技术;

(3)集成两种或多种表面处理技术,发挥各技术间的协同效应,开发新型镁合金复合表面处理技术;

(4)建立耐蚀性、耐磨性、环境稳定性、导电性及传热隔热性等测试标准,明确镁合金防护膜层在不同行业和服役条件中防护性能的下限指标;

(5)对于不同服役环境下的镁合金,应积极开发具有针对性的、定制化的表面处理技术,例如一些镁合金零部件要同时在循环载荷与腐蚀环境下服役,表面层或者表面层与基底合金界面的缺陷处容易发生腐蚀疲劳开裂,这就要求处理后的镁合金表面不仅要具有较高的耐蚀性,还要与基底结合良好、均匀光滑无缺陷;

(6)在系统研究镁合金腐蚀机理的基础上,建立镁合金表面处理工艺的高通量研发方法和技术;

(7)研发表面防腐与功能一体化处理技术,在满足镁合金表面腐蚀防护需求的同时,赋予镁合金表面优异的电、热、光或磁等其它功能。