氧化钕对2A12铝合金微弧氧化膜层性能的影响

胡 杰,赵 月,陶业成,陈 骞,纳日苏,李 烨,郎惠珍,王 平

(1. 国能锅炉压力容器检验有限公司,北京 102200;2. 西南石油大学新能源与材料学院,四川 成都 610500)

0 前 言

铝及其合金是1种密度较低、塑性较好、成本相对较低的轻金属,因此,铝及其合金在工业、航空航天和石油钻杆等许多领域被广泛使用[1, 2]。值得注意的是,由于铝及其合金的服役环境越来越复杂,故对铝及其合金的硬度等性能的要求也是越来越高[3, 4]。因此通过适当的表面处理技术手段实现铝及其合金综合性能的提升,尤其是其硬度的提高,是目前非常值得探讨和研究的课题。目前,常用的金属表面处理技术包括化学转化[5, 6]、电镀[7, 8]、化学镀[9, 10]、阳极氧化[11, 12]、喷涂[13, 14]和微弧氧化[15-17]等。微弧氧化技术是一种可以直接在铝及其合金表面原位生成一层陶瓷膜的表面处理技术[18, 19]。通过微弧氧化技术处理后,铝及其合金表面生成的陶瓷膜层具有高的硬度和较高的膜基结合力,因此可以对铝及其合金进行有效地保护,进而延长其使用寿命[20, 21]。伍婷[22]、王平[23]等通过微弧氧化技术,成功地使得铝合金的综合性能得到改善,有效地对铝合金进行了保护从而延长了铝合金的使用寿命。因此,本工作利用微弧氧化技术对2A12铝合金进行表面处理以提高其硬度以及膜基结合力,进一步延长2A12铝合金在工程上的使用寿命和扩大其应用范围。但是,由于在金属表面形成的微弧氧化膜层是经过反复放电作用形成的,因此在膜层外层的疏松层会形成大量的放电微孔和微裂纹,造成其硬度的提高有限,当其在复杂的环境下服役时,陶瓷膜层对2A12铝合金的保护作用被严重限制[24-26]。大量研究表明,通过选择具有特殊功能性的掺杂物质,在制备微弧氧化膜层的过程中直接参与膜层的形成,可以使得微弧氧化膜层结构得到优化,膜层硬度和厚度得到提高,进而满足各个领域更高的使用需求和克服更为恶劣的使用环境所带来的铝合金使用寿命低的问题[27-29]。Wang等[30]通过在ZL108铝合金表面制备掺杂Ce(SO4)2的微弧氧化膜层使得膜层结构得到优化,膜层的硬度、厚度和膜基结合力得到了一定程度的提高。Jin等[31]通过在铝合金表面制备含有一定量铁微晶粒的微弧氧化膜层,使得膜层的孔隙率有效减小,硬度和耐磨性也得到了提高。Chen等[32]采用微弧氧化技术在6063铝合金表面制备了加入石墨烯颗粒的微弧氧化膜层,通过研究发现,加入石墨烯颗粒可以促进微弧氧化膜层的形成和增加膜层的硬度和厚度。但在已有的研究中,在电解液中添加Nd2O3微粒,探究其对微弧氧化膜层相组成、硬度、厚度以及膜基结合力的影响,并且分析Nd2O3微粒的掺杂机理的研究较少。本工作通过向电解液中添加Nd2O3微粒,在2A12铝合金表面制备含Nd2O3的微弧氧化膜层,研究了不同浓度Nd2O3微粒对2A12铝合金微弧氧化膜层形成过程、膜层截面形貌、膜层的相组成、膜层的显微硬度和厚度以及膜基结合力的影响,并探讨了Nd2O3微粒的掺杂机理。

1 试 验

1.1 试验材料及预处理

试验基体材料是从2A12铝合金板材上直接利用激光切割而成,其主要的化学成分(质量分数)含量为:Cu 3.9%,Mg 1.4%,Si 0.35%,Mn 0.3%,Zn 0.18%,Fe 0.17%,余量Al。微弧氧化试件前处理流程如下:

(1)基体材料取自2A12铝合金板材,激光切割为20 mm×10 mm×3 mm矩形试样;

(2)采用200目→400目→800目→1 200目→1 500目→2 000目砂纸逐步打磨掉试样表面的氧化膜;

(3)在超声清洗仪中放入无水乙醇,将打磨好的试样进行清洗,以去除试样表面的油污;

(4)将经过无水乙醇清洗的试样用丙酮清洗,进一步除去其表面的油污;

(5)在室温环境下将试样进行自然干燥,完成对试样的全部预处理。

1.2 Nd2O3掺杂微弧氧化膜层的制备及后处理

确定微弧氧化基础电解液的配方及处理参数为:Na3PO4浓度18 g/L,Na2SiO3浓度4 g/L,NaOH浓度0.5 g/L,EDTA - 4Na浓度0.3 g/L,甘油3 mL/L,电流密度6 A/dm2,每个试样微弧氧化处理时间为30 min,占空比为60%。加入Nd2O3微粒浓度分别为:0,0.1,0.2,0.3,0.4 g/L。在试验过程中,通过不断搅拌使得Nd2O3微粒在电解液中始终处于悬浮状态。在整个微弧氧化处理过程中,电解液温度保持在30 ℃以下,同时通过电压采集系统采集氧化电压 - 时间数据。

完成微弧氧化处理以后,试样需要进行一定的后处理:把完成微弧氧化处理的试样迅速从电解液中取出,放入已经准备好的90 ℃的去离子水中,浸泡5 min对其进行热水封孔处理,并清洗除去残留在膜层表面放电微孔中的电解液。

1.3 Nd2O3掺杂微弧氧化膜层检测

(1)采用TT - 230涡流测厚仪测试微弧氧化膜层的厚度,每个试样的膜层表面测试10次,取其平均值作为厚度测试的最终结果。

(2)采用HVS - 1000数字维氏硬度测试仪对微弧氧化膜层表面硬度进行测试,测试过程中,加载力为1 N,加载时间为15 s,每个试样表面测试15次,取其平均值作为硬度测试的最终结果。

(3)通过ZEISS EVO MA15型号扫描电子显微镜研究不同浓度的Nd2O3微粒掺杂对2A12铝合金微弧氧化膜层截面形貌的影响。

(4)采用MFT - 4000型多功能材料表面性能试验机,利用划痕法测试不同浓度的Nd2O3微粒掺杂对2A12铝合金微弧氧化膜层膜基结合力的影响。加载力为20 N,加载速度为15 N/min。

(5)通过DX - 2700B型X射线衍射仪[扫描角度2θ为10°~80°,扫描进步角为0.04 (°)/s]对微弧氧化膜层相组成进行测试,研究不同浓度Nd2O3微粒掺杂对2A12铝合金微弧氧化膜层相组成的影响。

(6)通过XSAM - 800型号光电子能谱仪对微弧氧化膜层表面光电子能谱进行测试,研究不同浓度Nd2O3微粒掺杂对2A12铝合金微弧氧化膜层表面化合物中原子的价态和化合形态的影响。

2 结果及分析

2.1 Nd2O3对微弧氧化电压 - 时间曲线的影响

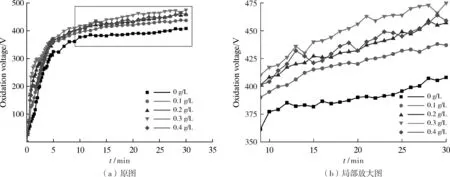

不同浓度Nd2O3微粒对微弧氧化电压 - 时间曲线的影响如图1所示。

图1 Nd2O3浓度对氧化电压 - 时间曲线的影响Fig. 1 The effect of Nd2O3 concentration on oxidation voltage - time curve

5个不同试样的电压 - 时间曲线均在微弧氧化早期迅速升高,这是由于2A12铝合金基体上的薄的绝缘氧化膜层被迅速击穿所致。5 min以后,微弧氧化电压上升幅度减小并且逐渐趋于稳定,说明微弧氧化阶段已经出现。从图1中曲线变化情况可以看出,添加Nd2O3微粒后,由于电解液中Nd2O3粒子的表面电荷为-15.7 mV,在电场和机械搅拌的作用下易于向阳极移动,使得膜层表面微弧氧化电压较未添加Nd2O3微粒的电压有明显的升高[33]。但是,随着Nd2O3微粒浓度的继续增加,微弧氧化电压出现明显的降低趋势,从图1中可以明显看出,当Nd2O3微粒浓度为0.3 g/L时微弧氧化电压达到最大值。这是由于当Nd2O3微粒浓度过高时,2A12铝合金基体表面发生剧烈的局部放电,并且出现一定的烧蚀现象,导致微弧氧化膜层因烧蚀而被破坏,微弧氧化膜层电阻率降低,从而导致微弧氧化电压下降。

2.2 Nd2O3对微弧氧化膜层截面形貌的影响

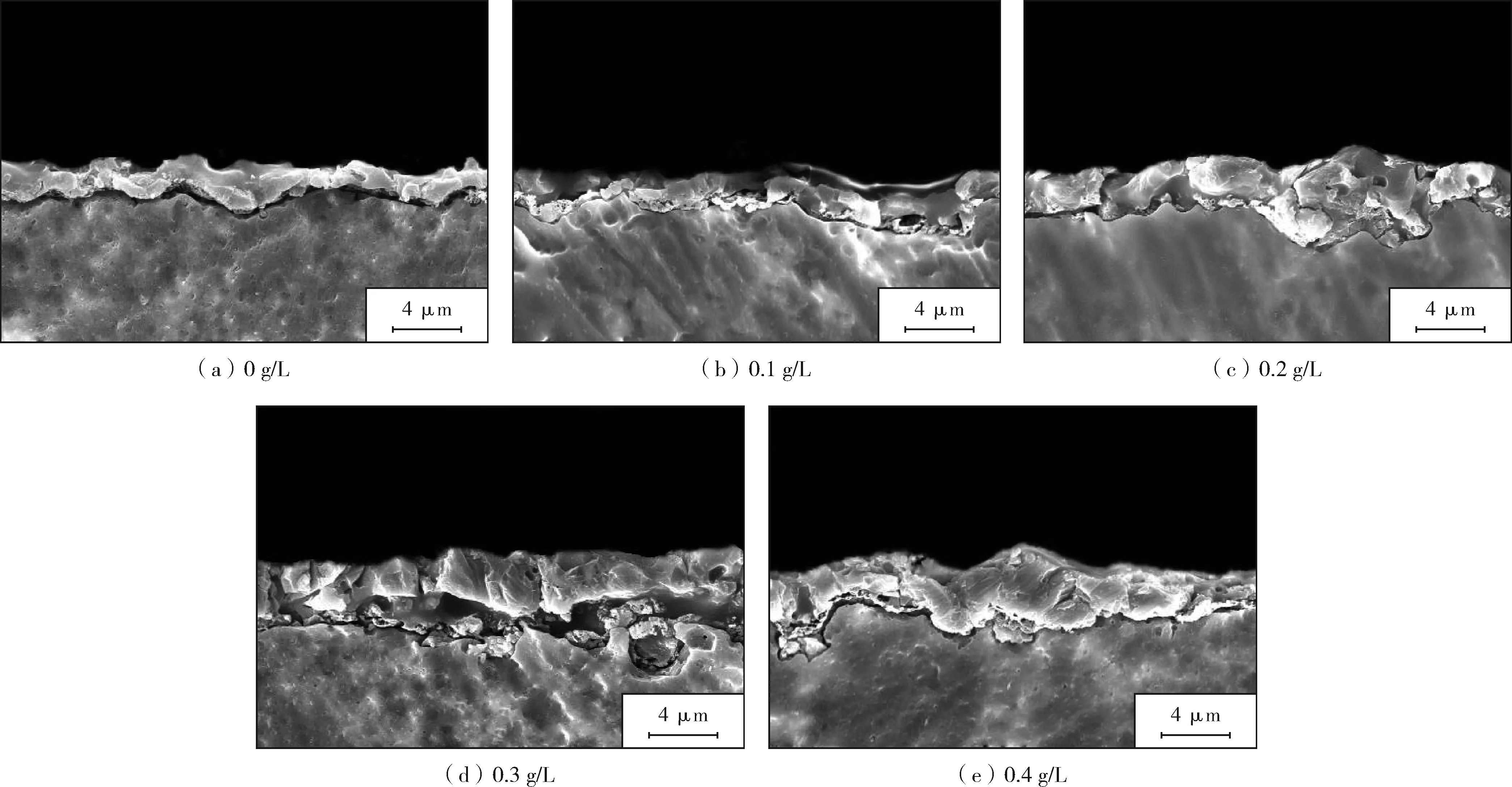

图2为含不同浓度Nd2O3微粒的微弧氧化膜层横截面形貌。从图2中可以清楚地看出,当Nd2O3微粒浓度为0~0.3 g/L时,膜层厚度逐渐增加。Chen等[32]研究表明,微弧氧化膜层的成膜速率与微弧氧化电压有着直接的联系:微弧氧化电压越大,膜层的成膜速率越大。当Nd2O3微粒浓度为0.4 g/L时,由于微弧氧化电压减小,膜层的厚度减小,这与之前的研究结果一致。因此,加入Nd2O3微粒是一种增加微弧氧化膜层厚度的有效方法,Nd2O3微粒的最优添加浓度为0.3 g/L。

图2 Nd2O3浓度对2A12铝合金微弧氧化膜层截面形貌的影响Fig. 2 The effect of Nd2O3 concentration on section morphology of 2A12 aluminum alloy micro - arc oxidation coating

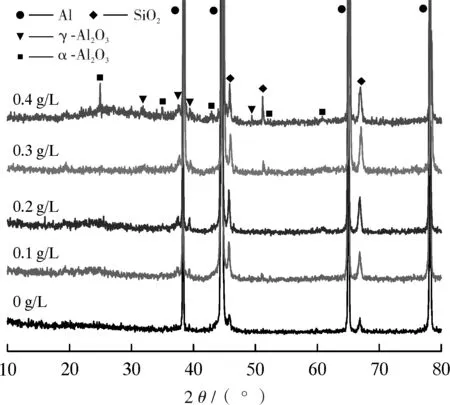

2.3 Nd2O3对微弧氧化膜层相组成的影响

图3 不同Nd2O3浓度微弧氧化膜层XRD谱Fig. 3 XRD spectra of micro - arc oxidation coatings with different Nd2O3 concentrations

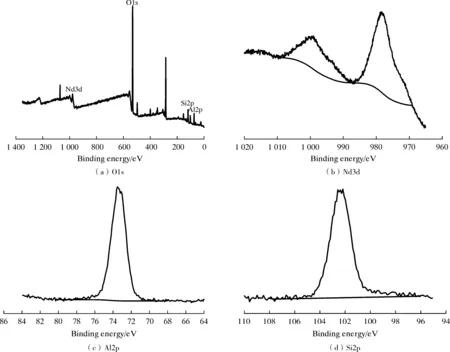

图4为Nd2O3微粒浓度为0.4 g/L时微弧氧化膜层表面的XPS谱。从图4a中可以看出,微弧氧化膜层中主要含有Al、O、Si和Nd 4种元素,这一检测结果充分表明Nd2O3微粒成功地进入了微弧氧化膜层。从图4b中可以看出Nd2O3存在于膜层中,这与Antoinette等[34]的研究结果一致。图4c和4d则证明膜层还存在Al2O3和SiO2[29]。因此,利用Nd2O3微粒对微弧氧化膜层进行掺杂改性、优化其膜层结构是一种行之有效的方法。综合XPS与XRD检测结果可知,在微弧氧化过程中,可能的反应方程式如下:

Al-3e→Al3+

(1)

2Al3+3O2-→Al2O3

(2)

Si+O2→SiO2

(3)

(4)

(5)

2.4 Nd2O3对微弧氧化膜层硬度和厚度的影响

图5a和5b分别为添加不同浓度Nd2O3微粒的微弧氧化膜层的厚度和硬度测试结果。从图5a中可以看出,当Nd2O3微粒浓度为0~0.3 g/L时,随着其添加浓度的增加膜层厚度逐渐增加,并且最大膜层厚度比未添加Nd2O3微粒时增加了5.04 μm。这是由于随着Nd2O3微粒浓度的增加,微弧氧化电压增加,使得微弧氧化膜层成膜速率增加,因此在相同的时间里,膜层厚度增加。当添加的Nd2O3微粒浓度为0.4 g/L时,由之前的研究可知,微弧氧化电压出现下降的趋势,膜层成膜速率有所降低,故在相同时间内,膜层厚度减小。因此,添加Nd2O3微粒是一种能使微弧氧化膜层厚度增加的有效方法,并且当添加浓度为0.3 g/L时,膜层厚度达到最大。从图5b中可以看出,随着Nd2O3微粒浓度的增加,微弧氧化膜层硬度先增加后减小,并且当Nd2O3微粒浓度为0.3 g/L时,膜层硬度达到最大值576.38 HV。由于膜层中硬质相γ - Al2O3和SiO2的生成与微弧氧化电压有着密切的关系,由之前的研究可知,随着Nd2O3微粒浓度的增加,微弧氧化电压先增加后减小,生成硬质相的量也先增加后减少,因此膜层硬度先增加后减小[29]。

图4 Nd2O3浓度为0.4 g/L时的微弧氧化膜层XPS谱Fig. 4 XPS spectra of micro - arc oxidation coating at 0.4 g/L Nd2O3 concentration

图5 添加不同浓度Nd2O3的微弧氧化膜层厚度与硬度测试图Fig. 5 Thickness and hardness of micro - arc oxidation coatings with different concentrations of Nd2O3

2.5 Nd2O3对微弧氧化膜层与基体结合力的影响

图6为不同Nd2O3浓度对微弧氧化膜层与基体结合力的影响。由图6可以看出,随着添加Nd2O3微粒浓度的增加,微弧氧化膜层与2A12铝合金基体的结合力呈现出先增加后减小的趋势,并且在Nd2O3微粒浓度为0.3 g/L时,结合力达到最大值。由于微弧氧化膜层与2A12铝合金基体间的结合属于冶金结合,由之前的研究可知,随着Nd2O3微粒浓度的增加,微弧氧化电压先增大后减小。放电微区的温度随着微弧氧化电压的升高而升高,膜层与2A12铝合金基体之间的扩散作用增强,微弧氧化膜层与2A12铝合金基体之间的结合力增强,随着Nd2O3微粒浓度的继续增加,微弧氧化电压降低,膜层与基体的结合力减小。由此可得,添加Nd2O3微粒可以提高膜层和基体之间的结合力,降低了膜层在使用过程中脱落的风险。

图6 不同Nd2O3浓度对微弧氧化膜层与基体结合力的影响Fig. 6 The effect of different Nd2O3 concentrations on bonding strength of micro - arc oxidation coating and substrate

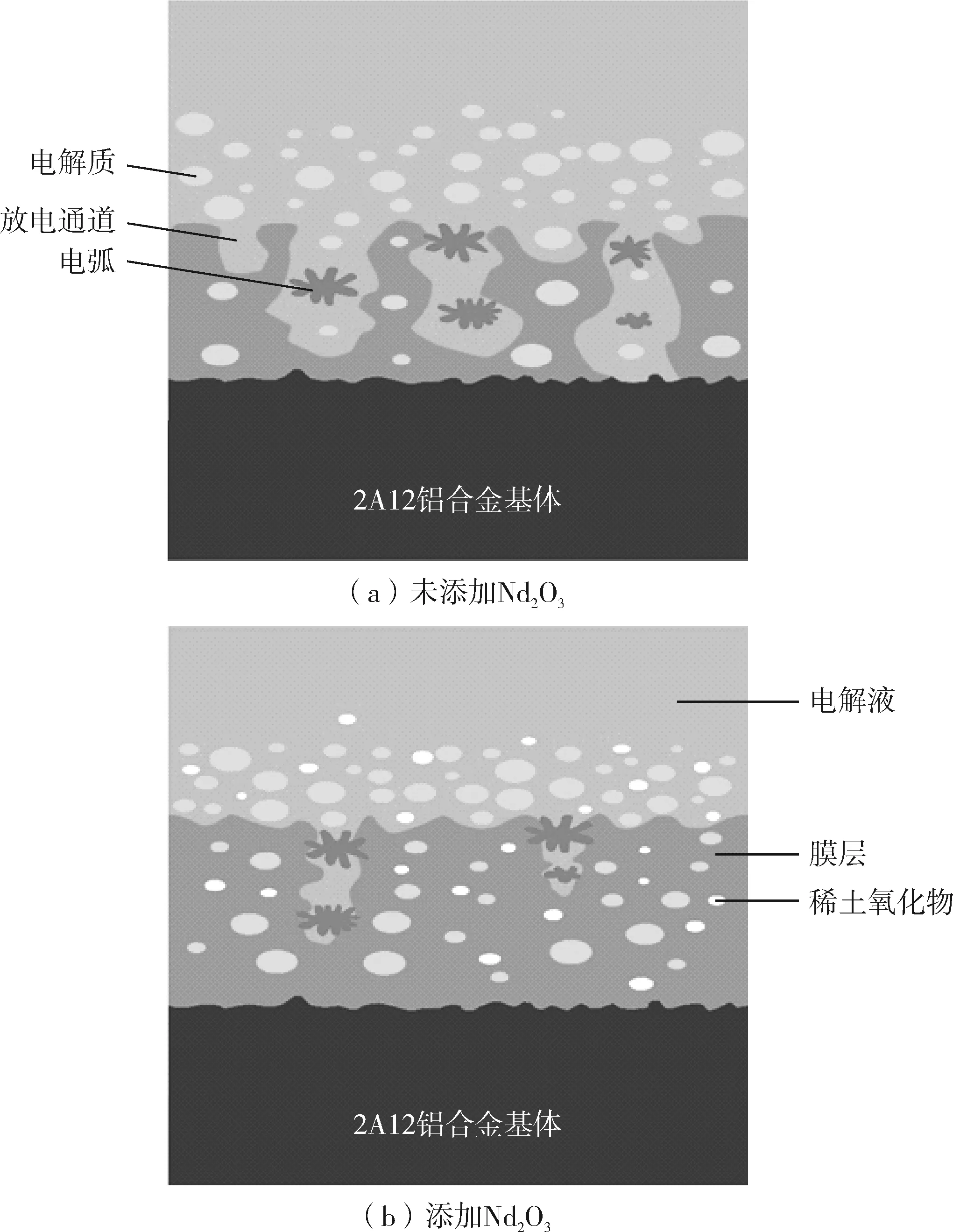

2.6 Nd2O3掺杂微弧氧化膜层机理

结合以上对Nd2O3微粒掺杂微弧氧化膜层的测试结果分析,构建出如图7所示的微弧氧化膜层生长模型。微弧氧化膜层的形成是在微弧氧化过程中高温和高压的作用下,2A12铝合金基体氧化生成Al2O3熔融物,该熔融物会通过放电通道喷射到膜层表面,并且在电解液的“液淬”作用下快速冷凝,由于该过程的反复进行,2A12铝合金基体表面因冷凝作用而堆积的熔融物越来越多,因此随着微弧氧化作用的持续,微弧氧化膜层逐渐增厚。未添加Nd2O3微粒时,微弧氧化电压较低,电弧放电能量较小,反应所生成的熔融物较少,因此2A12铝合金表面堆积物较少,所以膜层较薄。图7b为添加Nd2O3微粒的膜层生长模型。Nd2O3在机械搅拌和电场力的作用下吸附到微弧氧化膜层表面,参与膜层的形成。当适当浓度的Nd2O3微粒吸附到膜层表面或放电通道中时,一方面可以堵塞放电通道,使得膜层电阻增加,从而增加微弧氧化电压,进而在2A12铝合金表面产生的熔融物也随之增加;另一方面,可以使得膜层表面放电均匀,意味着通过放电通道喷射到膜层表面的熔融物均匀分布在微孔周围。因此当添加适当浓度的Nd2O3时,微弧氧化膜层的厚度增加。 但是,当Nd2O3微粒浓度过高时,吸附到膜层表面的添加物容易产生局部放电,使得膜层致密性降低,微弧氧化电压下降,导致膜层生长速度变慢,膜层质量变差,膜层厚度减小,硬度也随之减小。

图7 Nd2O3掺杂改性微弧氧化膜层机理模型Fig. 7 Mechanism model of Nd2O3 doped modified micro - arc oxidation coating

3 结 论

(1)添加Nd2O3微粒对2A12铝合金材料微弧氧化膜层的硬度、厚度以及膜基结合力有明显的影响,当Nd2O3微粒浓度为0.3 g/L时微弧氧化膜层的厚度、硬度以及膜基结合力均达到最大值,分别为8.17 μm、576.38 HV、16.7 N,表明适当浓度的Nd2O3微粒对提高膜层的微观硬度、厚度以及膜基结合力有着一定的积极作用。

(2)添加Nd2O3微粒对2A12铝合金材料微弧氧化膜层截面形貌有一定影响。随Nd2O3微粒的添加,膜层厚度先增加后减小。添加的Nd2O3微粒有利于微弧氧化膜层中α - Al2O3、γ - Al2O3和SiO2相的形成。添加Nd2O3微粒在膜层中的存在形式没有发生改变,但通过XPS检测结果可以得知,Nd2O3微粒确实参与了膜层的形成。因此在2A12铝合金表面制备含Nd2O3微粒的微弧氧化膜层,实现膜层硬度、厚度以及膜基结合力的提高是一种行之有效的表面处理技术。